航空发动机钛材料磨削技术研究现状及展望

2019-07-18丁文锋奚欣欣占京华徐九华傅玉灿苏宏华

丁文锋,奚欣欣,占京华,徐九华,傅玉灿,苏宏华

南京航空航天大学直升机传动技术重点实验室,南京 210016

航空发动机被认为是当今世界上最复杂的工程机械系统之一,拥有“现代工业皇冠上的明珠”的美誉。先进航空发动机的制造能力是一个国家综合国力的重要体现。据估计,未来20年,仅商用客机的全球市场需求便高达30 000架[1]。这也为航空发动机产业的蓬勃发展注入了强劲动力。

航空发动机在推重比和燃油经济性方面的极端追求以及核心零部件恶劣的工作环境(温度高、应力条件复杂),对其所用材料提出了严苛的要求。钛材料具有重量轻、强度高、耐高温、耐腐蚀等优点,已大规模应用于航空发动机核心零部件制造。现阶段,在航空发动机领域具有广阔应用前景的钛材料包括钛合金、钛铝金属间化合物和钛基复合材料(Titanium Matrix Composites,TMCs)3种。

尽管针对叶片榫头等航空发动机重要零件的电火 花 线 切 割 加 工 (Wire Cut Electrical Dis-charge Machining,WEDM)等非传统加工方法的研究取得了重大进步,但对上述零件加工精度和表面质量方面的高要求(例如部分型面面轮廓度<25μm、表面粗糙度<0.4μm)决定了磨削加工在以难加工材料为主的航空发动机零部件制造中占有重要地位[1]。此外,以缓进深切磨削、高速/超高速磨削和高效深切磨削为代表的高效磨削技术极大提高了磨削加工的材料去除效率,改变了“粗切精磨”的传统机械加工模式,甚至可将零件由毛坯一次精密加工成形。然而,钛材料强度高、导热性差,是典型的难加工材料[1-4]。相比切削加工,磨削加工中去除单位体积材料所需能量(多数转化为热量)大幅提高,因此更易产生表面烧伤等加工质量问题。另一方面,航空发动机材料的推陈出新(例如从钛合金到钛铝金属间化合物和TMCs的发展)也要求研究人员在现有工艺基础上基于不同材料特性提出针对性的先进磨削工艺。

本文旨在对航空发动机钛材料的磨削加工现状进行全面总结,并在此基础上对未来研究重点进行展望,以期为该类材料的高效精密低成本磨削加工提供参考。文章内容按以下结构组织:第1部分概述了航空发动机钛材料的应用和磨削技术研究状况;第2、3、4、5部分分别从磨削力与磨削温度、砂轮磨损、材料去除机理和表面完整性方面阐述了钛材料磨削技术研究现状;第6部分介绍了针对钛材料磨削加工存在问题提出的新工艺、新方法;第7部分进一步总结了钛材料磨削加工技术研究进展,并在此基础上对后续研究进行了展望。

1 航空发动机钛材料应用与磨削技术研究概况

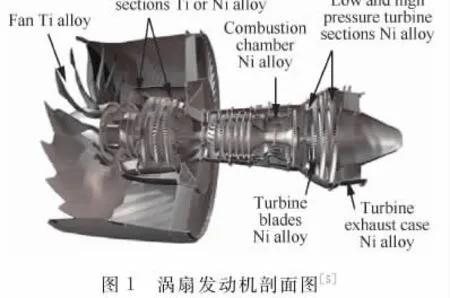

钛合金具有密度低(4.5g/cm3,约为镍基合金的1/2)、强度高、抗腐蚀性好等优异材料特性,可以长时间工作于350℃的高温环境,已普遍用于制造航空发动机的风扇叶片和低压压气机/部分高压压气机的叶片、叶轮、叶盘和机匣等重要零部件(见图1)[1,5]。现阶段,民用航空发动机中钛合金的重量比高达33%[1]。目前最常用的钛合金是综合性能良好的α和β两相合金,如TC4(Ti-6Al-4V)。在超过350℃的温度环境下(如后几级高压压气机),为防止“钛火”现象,可采用阻燃钛合金(长期工作温度>500℃)代替普通钛合金。

钛铝金属间化合物有4种形态:α2-Ti3Al、γ-TiAl、TiAl3和 Ti2AlNb。γ-TiAl的密度仅约为4g/cm3,且服役温度高达700℃,可代替阻燃钛合金用于制造后几级高压压气机叶片,或代替镍基高温合金GH4169制造低压涡轮叶片(见图2)[6-10]。然而,γ-TiAl室温塑性(延伸率≤2%)显著低于普通钛合金(延伸率>10%),成型和机械加工难度较大。为此,研究人员往材料中加入更多Nb元素,开发出了室温塑性显著提高的Ti2AlNb。但目前公开报道的钛铝金属间化合物在航空发动机制造领域的应用实例仍较少,图2为比较经典的案例[10]。大尺寸坯件组织一致性差、材料成分—制备工艺—显微组织—力学性能之间的关系研究不系统以及机械加工特性研究的不深入是主要原因[11]。

Fig.1 Cross section of a turbofan engine[5]

Fig.2 Low-pressure turbine blades made of γ-TiAl in a GEnXTMengine[10]

TMCs一般指在钛合金中加入(或原位生成)硬质增强相而形成的金属基复合材料。一般而言,增强相的添加可使TMCs的抗拉强度、蠕变强度和刚度高于钛合金基体材料[12],从而在未来取代钛合金用于制造航空发动机压气机的静叶/动叶和壳类/盘类零件[1]。TMCs分为连续(或纤维)增强和非连续(或颗粒)增强两种,其中采用原位生成法制备的颗粒增强钛基复合材料(Particulate-reinforced Titanium Matrix Composites,PTMCs)因各向同性好、界面结合强度高而备受研究者和发动机制造商青睐。迄今为止,TMCs尚存在制备工艺复杂、成型困难、机械加工研究不足的问题。上述问题也是阻碍其工程化应用的主要因素。

航空发动机叶片等零件工作环境恶劣,良好的机械加工表面完整性是保证航空飞行器安全服役的基本前提。一般来讲,叶片等零件的磨削加工表面需避免裂纹、白层、重铸层、表面污染和残余拉应力等。在此基础上,还应保证加工效率、减小工具磨损等以降低生产成本。基于上述要求,国内外学者对钛合金、钛铝金属间化合物和TMCs的磨削加工工艺特性开展了研究,内容主要涉及材料特性、砂轮选择、磨削用量和冷却条件等输入条件对磨削力、磨削温度、磨削功率、工具磨损和表面完整性等输出结果的影响(见图3)。其中,钛合金磨削的研究始于20世纪50、60年代,研究内容已基本覆盖磨削加工工艺特性的各个方面;20世纪90年代末,随着材料制备技术的成熟与完善,开始涉足γ-TiAl的磨削加工研究,至今已有超过20篇公开文献;关于Ti2AlNb磨削加工的研究较少,公开发表的文献不超过5篇;针对TMCs磨削加工的研究起步更晚,相关文献仅约10篇。表1总结了航空发动机用钛材料及其磨削工艺现状[3-4,12-98]。

Fig.3 Various aspects and influencing factors of process characteristics of grinding

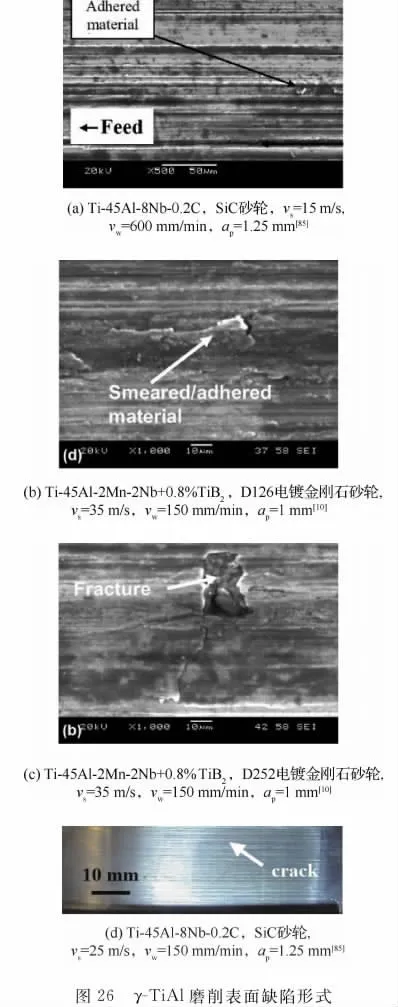

表1 航空发动机用钛材料磨削技术研究现状Table 1 Reserach status of grinding technology of titanium materials for aero-engines

2 钛材料磨削力与磨削温度的研究现状

2.1 磨削力

磨削力与砂轮磨损速率、磨削表面质量和磨削能耗等直接相关。此外,磨削力易于测量与控制,因此常作为中间参数,用于磨削状态监测和磨削过程建模等。磨削力来源于两方面:① 磨料(或结合剂)与磨屑和工件材料之间的摩擦(Ff1和Ff2),即材料去除过程中的“滑擦”阶段;② 材料的变形抗力(Fc),对应于材料去除过程中的“耕犁”和“切削”两个阶段(见图4,1~4分别表示工件材料剪切变形区、磨屑与磨粒接触摩擦区、磨粒切削刃与工件材料接触区和磨粒磨损平面与工件材料接触摩擦区,Ftf、和Fnf分别为砂轮与工件之间的摩擦力在水平和竖直方向的分量、Ftc、和Fnc分别为工件材料变形抗力在水平和竖直方向的分量)[99-100]。

Fig.4 Source of grinding force[100]

磨削力大是钛材料磨削加工过程的显著特点之一。Guo等[15]在普通磨削条件下加工TC4合金测得的法向力和切向力分别为5~21N/mm和3~14N/mm(见图5),约为45钢的1.5~2倍[101]。钛合金强度高引起的材料变形抗力大是造成上述现象的主要原因之一。另一个重要原因是钛合金弹性模量低(约为钢的1/2),切削过程中材料变形大,使磨粒与工件材料之间的实际接触面积增大,摩擦力上升。鉴于改变材料力学性能的成本较高,通过采用改性切削液等手段提高砂轮与工件之间的润滑是现阶段降低磨削力的常用方法[102-103]。

采用SiC砂轮在普通磨削(vs=30m/s,vw=24m/min,ap=0.01、0.025mm)条件下加工γ-TiAl金属间化合物 Ti-45Al-2Mn-2Nb+0.8%TiB2时,单位宽度砂轮承受的法向磨削力约为20~50N,切向磨削力约为5~15N,和TC4合金磨削力测量结果处于同一水平。磨削加工Ti-48Al-2Mn-2Nb(vs=19、38m/s,vw=8、14、20m/min,ap=0.01、0.02、0.03mm)获得的磨削力结果也显示出相似规律[14,82]。相同磨削条件下,缓进深切磨削 Ti-45Al-8Nb-0.2C的法向磨削力低于阻燃钛合金 Ti-25V-15Cr-2Al-0.2C[84](见图6(a)和6(b))。此外,采用电镀金刚石砂轮 D252和D126磨削 Ti-45Al-2Mn-2Nb+0.8%TiB2的法向力和切向力分别约为37.5N/mm和12.5N N/mm(见图6(c)和6(d),ae表示切深),显著高于采用SiC砂轮在相同磨削用量条件下加工Ti-45Al-8Nb-0.2C获得的磨削力[10]。

Fig.5 Grinding force of TC4alloy[15]

Fig.6 Grinding force ofγ-TiAl intermetallics and burn resistant titanium alloys

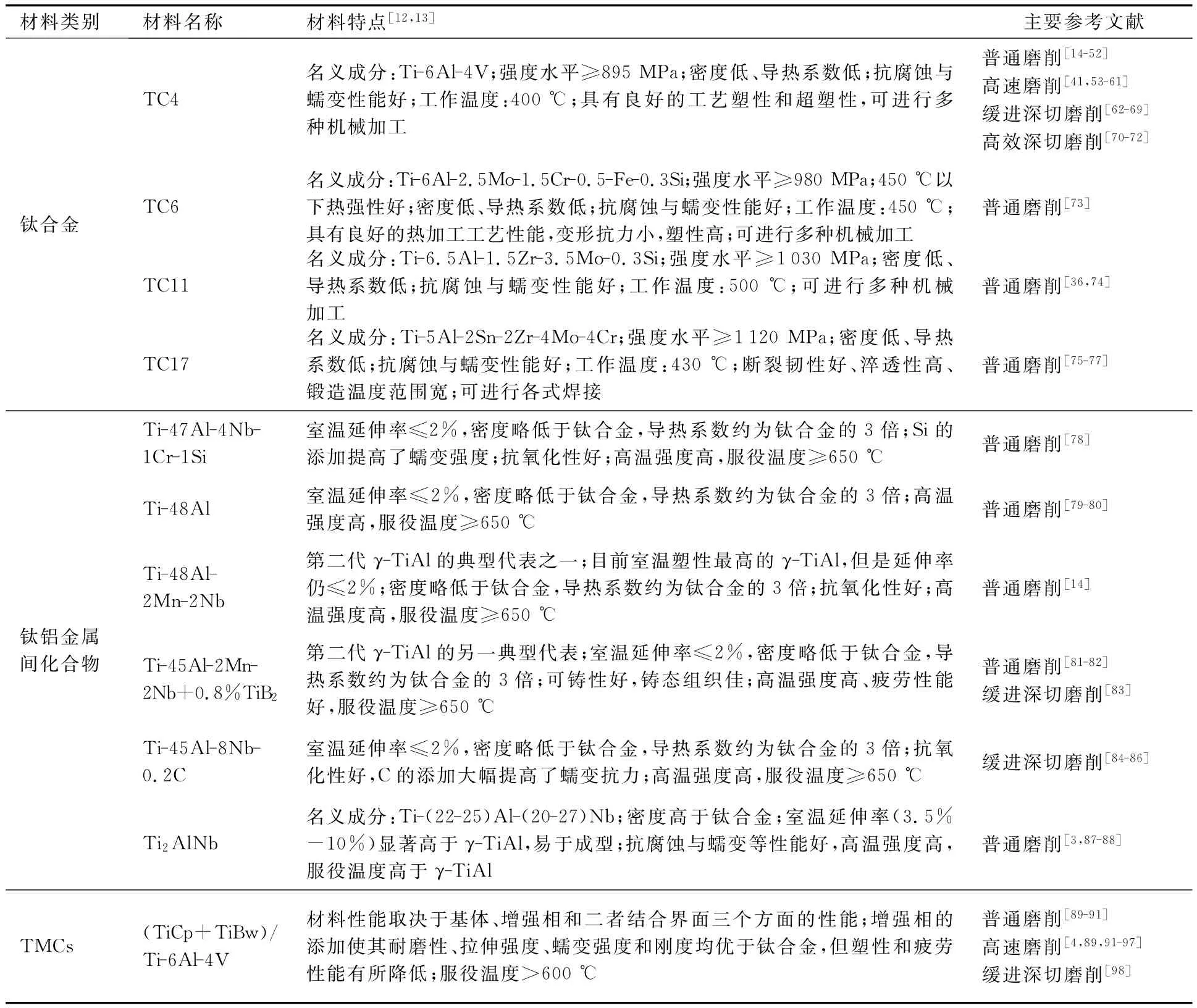

Ti2AlNb的强度高于钛合金,且在600℃的温度条件下强度并无显著降低,因此其磨削力高于钛合金。Xi等[87]对比了相同磨削条件下SiC砂轮磨削Ti2AlNb、TC4和Inconel718的磨削力,发现磨削Ti2AlNb产生的力约为TC4合金的2倍,而切向力和法向力分别约为Inconel718的1/2和1/3(见图7)。

一般而言,由于硬质增强相的添加,磨削TMCs的切向力和法向力均略高于钛合金(见图8(a))[90],其差值与增强相体积分数有关。相对于普通磨削,高速磨削TMCs的切向力和法向力均显著降低(见图8(b))[95]。原因在于:高速磨削温度较高,基体材料软化现象明显;磨削速度提高导致单颗磨粒切厚减小。Li等[98]分别采用WA、PA和SG砂轮进行了(TiCp+TiBw)/Ti-6Al-4V缓进深切磨削研究,发现采用WA砂轮磨削时产生的磨削力较大,PA砂轮次之,SG砂轮最小(见图8(c))。这是因为采用WA和PA砂轮磨削时砂轮黏附现象严重,而采用SG砂轮磨削时砂轮表面几乎无材料黏附。

Fig.7 Comparison of grinding forces of Ti2AlNb,TC4and Inconel718[87]

Fig .8 Grinding force of(TiCp+TiBw)/Ti-6Al-4V

2.2 磨削温度

磨削中,绝大部分能耗将转化为热量(磨削热),使磨削弧区温度上升,从而影响砂轮寿命和被加工零件表层的几何(表面粗糙度等)、物理(硬度、残余应力等)和力学(韧性等)特性。磨削热主要通过4条途径转移至磨削弧区外:砂轮、工件、切削液、磨屑(分别表示为qs、qw、qf、qch,见图9)[100]。其中传入工件的磨削热对被加工零件的表面完整性存在显著影响。

磨削温度高是钛材料磨削过程的另一显著特征。主要原因如下:① 钛材料强度(尤其是高温强度)高,因此磨削过程能耗大、产热多;② 钛材料导热性差(钛合金导热系数仅约为铝合金的1/30,见表2),磨削过程中磨削热很难向材料内部传导。一般而言,磨削钛合金的温度比45钢高约20%~30%[101]。在普通磨削(vs=23m/s,vw=12m/min,ap=0.005mm)条件下,即使采用导热性好的CBN磨料,磨削温度亦高达400℃以上(见图10)。目前研究涉及的TMCs增强相体积分数一般小于10%,因此其磨削温度与钛合金基体材料磨削温度相差不大。

Fig.9 Heat transfer paths during grinding[100]

表2 几种常见材料的导热系数水平对比[1]Table 2 Thermal conductivity level for some common engineering materials[1]

Fig.10 Grinding temperature of titanium materials

若采用缓进深切工艺磨削钛材料,砂轮与工件接触面积大,切削液难以对磨削弧区进行充分冷却,因此应格外注意磨削温度控制,例如改善冷却液供给。此外,相比普通磨削,高速磨削的单颗磨粒切厚小,滑擦和耕犁在材料去除过程中的占比上升,导致磨削比能大、磨削温度高[99]。关于钛铝金属间化合物的磨削温度则鲜有报道。

2)砂轮黏附的影响

3 钛材料磨削砂轮磨损的研究现状

3.1 普通磨料砂轮磨损

相比CBN与金刚石超硬磨料砂轮,刚玉与碳化硅普通磨料砂轮虽然导热性差、磨粒出露低,但其自锐性突出、易于修整和经济性好的优势仍使其成为当前航空发动机制造商磨削钛材料的首选。然而,由于磨削过程产热较多,且工件材料对含碳、氮、氧和卤族元素的化合物均存在较强亲和性[1,44,74],采用普通磨料砂轮磨削加工钛材料的另一个突出特点是工件材料极易黏附在砂轮表面。由此引发的黏附磨损和破碎磨损是砂轮的主要磨损形式。此外,相比SiC磨料,采用Al2O3磨料磨削钛材料砂轮表面材料黏附更严重(见图11,q′w表示单位砂轮宽度的材料去除量)。

1)砂轮黏附机理

Turley等[18-19,101]的研究表明,磨削区高温触发的磨料与工件材料之间的化学反应是引起砂轮表面材料黏附的主要原因。在500℃时,钛元素即可与空气中的O元素发生式(1)所示的化学反应。其产物TiO2可进一步与Al2O3反应生成固熔体Al2O3·TiO2(钛酸铝)(式(2))。采用刚玉磨料砂轮磨削钛合金需将磨削速度控制在15m/s以内方可避免大规模砂轮表面材料黏附现象[101]。这也是刚玉磨料被认为不适合磨削钛材料的主要原因。碳化硅磨料砂轮磨削钛合金时砂轮黏附现象的触发温度约为800℃。在该温度条件下,SiC可被空气中的O氧化(式(3)),生成的C再与Ti元素反应生成TiC(式(4))。

然而,Xu等[19]认为化学反应并非砂轮黏附现象的唯一诱因:由于砂轮的高速旋转,磨粒仅在切削工件材料的瞬间与工件材料接触,此时磨粒与工件材料之间并不足以产生充分的化学反应。因此,他们认为磨削高温引起的材料塑性增强是引发砂轮黏附现象的重要原因:此时磨粒与工件材料之间易形成“冷焊”(物理连接),使部分材料从工件表面剥离,黏附于砂轮表面。

Fig.11 Adhesion characteristics of conventional abrasive wheels when grinding titanium materials

黏附于砂轮表面的工件材料可在一定程度上改变磨粒切削刃微观几何形态,及其与工件之间的接触状态,进而对磨削力、砂轮磨损和磨削表面质量等产生影响。

① 磨削力:如前所述,磨削力来源于磨粒切削过程中的摩擦力和材料的变形抗力。Li等[104]在经典磨削力模型的基础上,对磨削力的2个分量进行了区分,结果如式(5)所示:

式中:K为单位磨削面积的磨削力;δ为单颗磨粒平均磨钝顶面积;p为磨粒与工件之间的平均接触压强;AN为磨削截面积;i为表征磨刃在砂轮圆周上分布状态的指数;j为表征磨粒在砂轮表面分布状态的指数;c1为与砂轮磨刃密度有关的系数;γ为磨粒半顶角;μ为磨粒与工件之间的滑动摩擦系数;de为砂轮当量直径。

任敬心等[43]在采用SiC砂轮磨削TC4钛合金的研究中发现,磨削力随黏附率(参见3.1节第3)部分)的增大呈现线性增大的趋势。他们在式(5)的基础上考虑了黏附率αa及黏附区域与钛合金工件之间的摩擦系数μm和平均接触压强pm定量分析了砂轮黏附对磨削力的影响,结果如式(6)所示。

②磨削比:在普通磨料磨削钛材料的过程中,砂轮表面黏附的工件材料脱落时会带走少量磨粒材料;另外,如前所述,黏附引发的磨削力上升可使磨粒破碎或脱落增多[101]。众多研究表明,采用较软的SiC砂轮磨削钛合金时磨削比仅为1左右[1],这意味着去除一定体积的工件材料要消耗相同体积的砂轮材料。文献记载的磨削比结果表明,磨削γ-TiAl的砂轮磨损速率远低于钛合金[13,84-86]:采用SiC砂轮缓进深切磨削γ-TiAl的磨削比约为TC4合金的10倍(见图12(a))。这一差异可能源于前者较低的塑性,在其磨削过程中工件材料不易黏附于砂轮表面[19],砂轮不易产生黏附磨损。然而目前公开发表的文献尚无针对SiC磨料磨削γ-TiAl后砂轮工作面形貌的分析。相同磨削条件下,虽然Ti2AlNb对应的磨削力显著低于GH4169,但由于一定程度的砂轮黏附磨损,磨削前者的砂轮磨损速度比后者略快(见图12(b))。

③ 成屑机理和表面质量:近年来,各种精密检测技术的发展将磨削机理的相关研究推向新的高度。Klocke等[105]采用高速摄像机在线观察了金属材料磨削过程的滑擦、耕犁和成屑特征,发现磨粒切削刃沿磨削速度方向的楔角β和垂直于该方向的顶角γ(见图13)对磨屑形成过程存在重要影响:楔角和顶角越大,滑擦过程持续的时间越长。而Xi等[3]的研究表明,砂轮表面材料黏附现象可使β值增大约20%~40%。这意味着切削过程中磨粒切削刃与工件材料之间的接触面积增大,更易“抹平”磨削表面因塑性变形隆起的材料。然而,砂轮黏附现象引起的磨削力上升将使工件表层材料金相组织等方面的变化更加明显。

3)砂轮黏附现象的定量表征与控制

Fig.12 Grinding ratio of TiAl intermetallics

Fig.13 Illustration of characteristic angles on abrasive grit[3]

现阶段定量描述砂轮黏附严重程度采用的主要方法是计算黏附率,即砂轮表面材料黏附区域面积在统计区域的占比。材料黏附区域面积统计可通过两种方法完成:① 显微观察法,即采用附带面积统计功能软件模块的光学显微镜直接统计黏附区域面积(见图14(a))[3];② 二值化法,即首先采用光学显微镜拍摄砂轮工作面形貌,再通过图像二值化法确定黏附区域,最后通过Matlab等软件计算出黏附区域面积(见图14(b))[106]。

Fig.14 Statistical method for material adhesion area on abrasive wheel surface

磨料种类和工件材料特性对砂轮黏附过程存在重要影响。采用SiC磨料磨削钛合金的初期由于磨粒微破碎较多黏附率先升高再降低;此后,磨粒切削刃上黏附的材料聚少成多,黏附率随磨削距离增长而逐渐上升;当磨粒破碎或脱落与新增黏附达到平衡状态时,黏附率维持稳定[101]。然而,Dyakonov等[3,106-107]在刚玉砂轮磨削45# 钢等研究中发现,砂轮表面材料黏附过程仅存在黏附率逐步增长和趋于稳定两个阶段。磨削用量对稳定阶段的黏附率具有一定影响。一般而言,黏附率随磨削速度、工件进给速度和切深的增大而上升,因此可通过磨削用量优化降低砂轮黏附度。

由于采用先观测后统计的方法计算黏附率涉及的工作量巨大,通过综合考虑材料性能、砂轮参数和磨削用量等因素的影响建立砂轮黏附现象学模型是获得黏附率的重要途径[107]。然而目前尚未查询到关于钛材料磨削砂轮表面材料黏附率建模的专门报道。

3.2 超硬磨料砂轮磨损

相对于普通磨料,超硬磨料具有耐磨性好、导热能力强、化学稳定性高等优异特性,理论上尤其适用于磨削高强度和低导热系数的钛材料[68,101]。因此,若能有效降低超硬磨料砂轮制备成本,并有效解决砂轮修整困难的问题,则有望将其广泛用于钛材料的磨削加工中。此外,相比金刚石(800℃即开始氧化磨耗),CBN磨料热稳定性更好,且对铁族元素的化学惰性强,因此被更多应用于钛材料磨削[101]。

超硬磨料磨削钛材料的砂轮形式如图15所示。总体而言,采用陶瓷结合剂或电镀超硬磨料砂轮磨削钛材料时,砂轮磨损的主要形式为磨耗磨损,同时伴有少量磨粒破碎与脱落(见图15(a)和15(b))。在重负荷磨削条件下,磨粒脱落现象更为常见。而单层钎焊CBN砂轮可凭借磨粒与结合剂之间的化学结合,提供牢固把持力,避免磨粒脱落现象。然而,在砂轮制备的钎焊环节,钎料合金由于热膨胀系数高而变形明显,导致在磨粒内部(尤其是靠近磨粒—钎料结合界面处)形成一定水平的残余拉应力,降低了磨粒耐磨性。Ding和Xi[97]在采用单层钎焊CBN砂轮磨削(TiCp+TiBw)/Ti-6Al-4V时发现,由于磨削过程中CBN磨粒与硬质增强相的相互碰撞,磨粒比磨削TC4合金时更易发生大块破碎(见图15(c)和15(d))。因此,如何提高砂轮寿命是其中需要解决的重要课题。

4 钛材料磨削材料去除机理的研究现状

宏观上讲,磨削过程的各方面工艺特性均伴随材料去除而产生。因此,深刻理解材料去除机理对提高表面质量、减缓工具磨损和降低磨削能耗具有重要意义。研究材料去除机理的常用方法有:

①单颗磨粒磨削法。采用该方法可以获得单个磨粒磨削工件材料产生的完整刻划痕迹,但是难以反映磨削弧区温度对材料去除行为的影响。

②磨削表面形貌观察法。通过磨削表面形貌反推材料去除机理简单易行,然而多颗磨粒切削痕迹的重叠对材料去除行为分析存在严重干扰。

图15 超硬磨料砂轮磨削钛材料的磨损形式Fig.15 Wear patterns of superabrasive wheels when grinding titanium materials

③ 有限元仿真法。采用该方法可以直接表征材料去除过程的各个阶段内应力应变等细节变化,对于分析材料去除机理具有重要意义。在现阶段,受限于计算速度,采用有限元仿真法分析材料去除机理时切削工具仍旧仅采用单颗或少数几颗磨粒。

Ding等[61]采用如图16(a)所示的有限元仿真模型模拟了磨粒切削过程中的实际切削深度变化,使磨粒切削厚度演变更贴近于实际磨削过程,以研究TC4钛合金磨削过程中的材料去除行为。他们发现,磨削速度vs对临界成屑切厚存在显著影响,且在vs=60m/s处出现“拐点”(见图16(b))。当vs<60m/s时,临界成屑切厚随磨削速度增大而略微减小;当vs>60m/s时,临界成屑切厚随磨削速度增大而增大,vs>100m/s时该现象更为明显。他们将可能的原因归于应变率强化效应和热软化效应对材料塑性的影响:尽管随着磨削速度的提高,磨粒施加于工件材料的应变率(见图16(c))和接触区域的温度(见图16(d))均不断上升,然而速度较低时接触区域的温度不足以对材料塑性产生显著变化,即此时二者当中应变率强化效应占主导地位,材料塑性逐渐降低,从而更易于被去除;当温度上升到一定程度,则热软化效应占主导地位,材料塑性逐渐上升,更难被去除。相对于切削作用,磨粒耕犁单位体积工件材料所消耗的能量大幅提高。此外,耕犁阶段在材料成屑过程中的占比越大,加工表面塑性变形越严重,表面粗糙度等也越差。因此,上述研究结果亦表明,抑制磨削温升对于充分发挥高速磨削的优势与潜力具有重要意义。

根据文献记载,γ-TiAl室温塑性和断裂韧性低的性能特点可引起磨削表面裂纹和局部材料剥离现象[10,108]。然而,目前尚无针对该材料磨削加工材料去除机理的专门研究。Sim等[88]采用扫描电子显微镜(SEM)在较高的放大倍数下观察Ti2AlNb磨削表面时发现,在磨削过程中,材料内部具有一定硬脆特性的α2相部分以脆性方式去除,因此在磨削表面留下若干微细裂纹和微小孔洞(见图17)。

Liu等[94]采用有限元仿真的方法研究了高速磨削(vs=140m/s)PTMCs的材料去除机理。他们发现,磨削过程中材料去除可分为4个阶段:钛合金基体材料的塑性去除、裂纹在增强颗粒中的产生、裂纹扩展、颗粒材料脆性脱落(见图18)。此外,单颗磨粒切厚agmax对增强颗粒的破碎程度存在重要影响:agmax=0.3μm时,仅小部分增强颗粒材料脱落;当agmax增大到0.9μm时,约颗粒体积一半的材料产生脆性脱落(见图19)。在80~140m/s的区间内,磨削速度对材料去除行为并无显著影响。

图16 考虑实际切削深度变化的TC4钛合金单颗磨粒切削有限元仿真(agmax=0.7μm)[61]Fig.16 Finite simulation on single grit cutting of TC4titanium alloy considering actual cutting-depth variation(agmax=0.7μm)[61]

Fig.17 Material removal behavior during grinding of Ti2AlNb[88]

图18 高速磨削(TiCp+TiBw)/Ti-6Al-4V材料去除过程(agmax=0.3μm)[94]Fig.18 Material removal process of high speed grinding(TiCp+TiBw)/Ti-6Al-4Vwith undeformed chip thickness of 0.3μm[94]

图19 单颗磨粒切厚对高速磨削(TiCp+TiBw)/Ti-6Al-4V增强相破碎状况的影响[94]Fig.19 Undeformed chip thickness effects on reinforcement fracture in high speed grinding of(TiCp+TiBw)/Ti-6Al-4V[94]

5 钛材料磨削表面完整性的研究现状

表面完整性的概念由 Field和 Kahles[109-110]在1964年提出,当时其含义仅为“无损或强化的表面状态”。目前,它已发展成包括加工表面纹理和表层状态在内的、需采用多指标进行评判的综合性概念(见图20[111])。一般认为,金属材料切/磨削加工表面完整性包含表面粗糙度、表面缺陷、显微硬度、金相组织和残余应力等要素。它对零件使用性能存在重要影响(见表3)[111-112],是磨削加工研究的重要内容。

图20 表面完整性概念的演变[111]Fig.20 Evolution of the meaning of surface integrity[111]

5.1 表面粗糙度

在表面完整性众要素中,以表面粗糙度最为重要,研究也最为广泛。磨削条件主要通过3条途径影响表面粗糙度:① 单颗磨粒切厚[51,58-59],单颗磨粒切厚越大,磨粒切削材料后残留的磨痕以及两侧的材料堆砌越明显,表面粗糙度值越大;② 磨削力[101],磨削力越大,工件材料变形越严重,表面越粗糙;③ 磨削温度[15,101],磨削温度升高时,材料塑性提高,变形更严重。因此,所有影响上述3个方面的因素均对表面粗糙度存在一定影响,如磨削用量、冷却润滑条件、砂轮特性(磨粒粒径和气孔率等)和磨损等。需要注意的是,某些因素可能通过不止一条途径对表面粗糙度产生影响,在分析表面粗糙度变化时应全面考虑。此外,同一因素对不同材料的磨削力和磨削温度影响规律亦存在差异,因此对表面粗糙度的影响也不尽相同。

Yin等[56]在采用陶瓷结合剂CBN砂轮和树脂结合剂金刚石砂轮高效深切磨削TC4合金的研究中发现,前者对表面粗糙度的影响更为显著(见图21(a))。采用陶瓷结合剂CBN砂轮在ap=0.1mm和vw=2m/min的用量条件下磨削TC4合金时,若磨削速度vs从60m/s提高到150m/s,表面粗糙度从1.6μm下降至0.6μm。然而,曾治[45]在采用陶瓷结合剂CBN砂轮高速磨削TC4合金时发现,vs从90m/s经120m/s提高到150m/s时,表面粗糙度呈现先增大后减小的趋势。原因可能在于不同运行速度条件下机床振动特征存在差异。

一般而言,在保证砂轮表面磨粒数时,适当提高砂轮气孔率有利于切削液进入磨削区,降低表面粗糙度值(见图21(b))[75];采用细粒度的砂轮可提高参加切削的磨粒数量,获得光滑的磨削表面;周期性地修整砂轮可以降低磨削热,但由于磨粒切削过程中滑擦阶段较短,耕犁和成屑阶段占比较高,因此磨削初期工件表面轮廓峰谷值较高,表面粗糙度值较大(见图21(c))[51]。

表3 表面完整性各要素对零件使用性能的影响[111-112]Table 3 Effects of various aspects of surface integrity on serving performance of a machined component[111-112]

图21 钛合金磨削表面粗糙度Fig.21 Ground surface roughness of titanium alloys

采用新修整的SiC砂轮在普通磨削条件下加工 TC4合金和 Ti-48Al-2Mn-2Nb的表面粗糙度均约为1.5μm。然而,随着磨削过程进行,前者的表面粗糙度值上升至2μm,后者则下降为0.6μm[14]。同样采用SiC砂轮在普通磨削条件下加工 Ti-45Al-2Mn-2Nb+0.8%TiB2,表面粗糙度多集中于1~2μm(见图22(a))[82],优于缓进深切磨削 Ti-45Al-8Nb-0.2C的表面粗糙度(平均为2.3μm,见图22(b))[84]。值得一提的是,采用细粒度电镀金刚石砂轮以小切深磨削Ti-45Al-2Mn-2Nb+0.8%TiB2可获得较为光滑的磨削表面(见图22(c))[10]。

Xi等[87]对比了普通磨削条件下加工Ti2AlNb和TC4的表面粗糙度,在vs=20m/s,vw=3~12m/min,ap=0.005~0.02mm的磨削用量范围内,二者的磨削表面粗糙度均为0.3~0.6μm(评定长度0.65mm)。Sim 等[88]通过采用超硬磨料磨削获得了更加光滑的磨削表面(见图23)。对TMCs而言,由于磨削表面存在增强颗粒破碎残留的孔洞,相同磨削条件下其磨削表面粗糙度值略高于钛合金(见图24)[4,90,98]。

Fig.22 Ground surface roughness of γ-TiAl intermetallics

Fig.23 Ground surface roughness of Ti2AlNb using superabrasive wheels(vs=30m/s,vw=10m/min)[88]

图24 不同砂轮磨削(TiCp+TiBw)/Ti-6Al-4V的表面粗糙度Fig.24 Ground surface roughness of(TiCp+TiBw)/Ti-6Al-4Vwith the different abrasive wheels

5.2 表面形貌

除磨痕外,文献记载的金属材料切/磨削加工表面形貌细节主要包括材料涂覆、材料黏附、表面裂纹、表面孔洞、材料剥离、切屑黏附、和表面撕裂等[1,5]。磨削表面形貌受单颗磨粒切厚和磨削温度影响显著。单颗磨粒切厚较大时工件材料在磨粒两侧的堆积明显,该部分材料在后续磨粒的切削作用下易涂覆在已加工表面。磨削高温可提高材料塑性,这一方面可加重材料涂覆,另一方面可使砂轮表面材料黏附增多,导致更多材料从砂轮表面脱落并黏附于砂轮表面。此外,磨削高温是引发磨削表面裂纹的最主要因素。因此,磨削用量、砂轮种类和冷却/润滑条件均可影响钛材料磨削表面形貌。

在普通磨削范畴内加工钛合金即可产生一定程度的材料涂覆和黏附(见图25(a)[15]和25(b)[76]);若砂轮选择不当(如气孔率太低),甚至会产生表面裂纹(见图25(c))[76]。提高磨削速度可通过降低单颗磨粒切厚减轻材料涂覆程度(见图25(d)和25(e))[60]。然而,若同时提高磨削速度和切深以至高效深切磨削范畴,则极易产生表面裂纹[71-72]。一般而言,采用普通磨料砂轮磨削钛合金时因砂轮黏附现象而磨削表面材料黏附较严重。采用CBN砂轮磨削钛合金则可有效降低磨削表面材料黏附数量,同时其优异的导热性可提高不产生表面裂纹的材料去除率。相对于湿磨和微量润 滑 (Minimum Quantity Lubrication,MQL)而言,干磨钛合金时磨削温度较高,因此磨削表面材料涂覆和黏附现象均较为严重[30]。

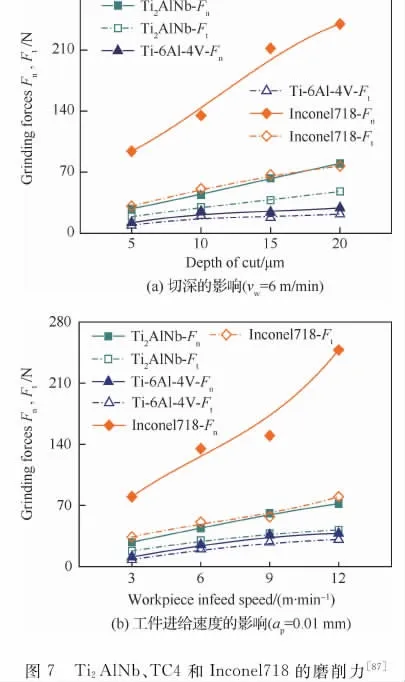

γ-TiAl材料塑性低,因此磨削表面的材料涂覆和黏附程度低于钛合金(见图26(a)[10]和26(b))[85]。然而,这一材料特点连同较低的断裂韧性使其缓进深切磨削表面易出现材料剥离和裂纹,即便是未发生磨削烧伤(见图26(c)[10]和图26(d)[85])。Hood[85]认为磨削高温引起的残余拉应力可能是裂纹产生的主要原因。定期修整砂轮保持其锋利程度以及选用适配切削液可以抑制裂纹产生。磨削表面裂纹已成为制约γ-TiAl磨削加工材料去除效率提升的重要因素。然而,目前欠缺关于裂纹形成机制的深入研究。

Fig.25 Ground surface morphology of titanium alloys

Fig.26 Main ground surface defects of γ-TiAl intermetallics

Ti2AlNb和TMCs磨削过程的材料去除机理相似程度高,因此微观意义上二者磨削表面形貌细节组成也较为相近,均为微孔洞和工件材料的涂覆与黏附(见图 27 和图 28)[87-90,98]。其中,微孔洞的尺寸由材料内部硬脆相的大小决定。若磨削条件选择不当,Ti2AlNb的基体相(B2相)和TMCs的钛合金基体也易在磨削力、热载荷的作用下产生开裂,在磨削表面形成微细裂纹。值得一提的是,Ti2AlNb的室温塑性与TC4基本处于同一水平,因此理论上磨削表面不会产生非烧伤裂纹。目前尚未发现此方面的针对性报道。

5.3 显微硬度

磨削过程中,工件表层材料在磨削力和磨削热等载荷的共同作用下将产生一定程度的硬度变化。具体而言,磨削热和切削液形成的热冷循环对工件表层材料的淬火效应以及磨粒的滑擦、耕犁、切削作用导致的塑性变形可提高材料硬度(加工硬化),其中前者被认为是其中的主要因素[12,113];若磨削热引发的温度高于工件材料的再结晶温度,已变形的工件材料内部发生重新形核和晶核长大,使材料显微硬度低于原始显微硬度(热软化)[114]。

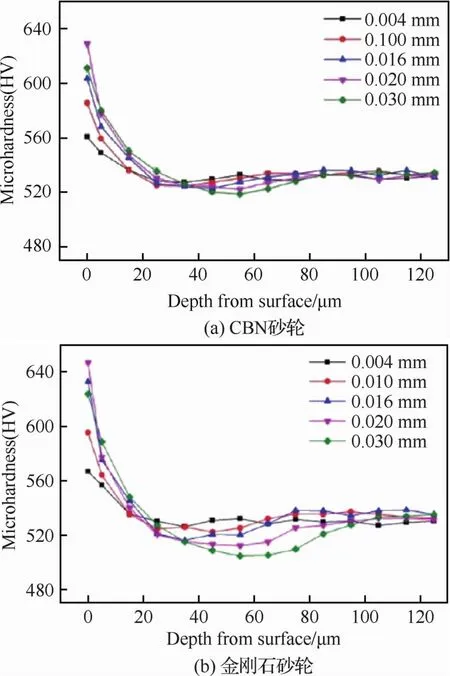

加工硬化是钛材料磨削显微硬度变化的主要形式(见图29~图32,图30(b)中d和f表示切深和工件进给速度),具体表现为:磨削表面处显微硬度值最大,沿深度方向向工件内部逐渐降低,直至材料原始显微硬度。此外,γ-TiAl塑性差的材料特点以及TMCs中所含的增强相并未对上述显微硬度变化趋势产生显著影响。加工硬化程度可通过表层最大显微硬度和硬化层厚度进行表征。总的来讲,钛材料磨削件硬化层厚度小于100μm,且随材料去除率增大而加厚[59,69]。然而,材料最大显微硬度值随磨削条件变化而差异显著。例如,选用陶瓷结合剂CBN砂轮高速磨削TC4合金时工件表层最大显微硬度值比原始显微硬度高约23%,选用钎焊CBN砂轮时该值仅为10%(见图29(a)[59]);采用树脂结合剂 CBN砂轮高效深切磨削(vs=150m/s,vw=2m/min,ap=0.4mm)该材料时工件表层最大显微硬度值比材料原始显微硬度高两倍以上(见图29(b)[72])。需要注意的是,在检测TMCs显微硬度时,应避免金刚石压头与硬质增强颗粒接触。

热软化现象仅发生于磨削条件选择不当引发的高温条件下,如材料去除率过高[88,98]、砂轮气孔率低[77]、干磨削[52]等。需要注意的是,如图29(c)和图32(b)所示,热软化一般发生于磨削表面一定深度下[52]。

Fig.27 Ground surface defects of Ti2AlNb

图28 (TiCp+TiBw)/Ti-6Al-4V磨削表面缺陷Fig.28 Ground surface defects of(TiCp+TiBw)/Ti-6Al-4V

Fig.29 Grinding induced subsurface microhardness of TC4

图30 γ-TiAl磨削件表层材料显微硬度Fig.30 Grinding induced subsurface microhardness ofγ-TiAl

5.4 金相组织

类似于显微硬度,磨削过程中,工件表层材料的金相组织在磨削力、磨削热等载荷的综合作用下也往往产生一定程度的变化,其中以塑性变形和白层最为常见。前者是加工硬化的重要来源,后者则因其硬脆特性易成为疲劳裂纹的发源地[5,113]。因此,抑制/减小金相组织的上述变化是钛材料磨削表面完整性研究的重要内容。

图31 超硬磨料砂轮磨削Ti2AlNb时不同ap条件下的工件表层显微硬度变化(vs=30m/s,vw=10m/min)[88]Fig.31 Variation of subsurface microhardness for Ti2AlNb ground by superabrasive wheels under different ap shown at the upper-right corner of the image(vs=30m/s,vw=10m/min)[88]

塑性变形是磨削钛材料最常见的金相组织变化(见图33~图36),具体表现为晶粒在磨削载荷作用下的细化、拉长。越靠近磨削表面,变形越严重。磨削用量、砂轮特性和工件材料性能均可影响塑性变形程度。胥军等[41]对比了普通磨削与高速磨削TC4-DT钛合金的金相组织变化特征,发现普通磨削条件下工件表层塑性变形层厚度小于5μm(见图33(b))。高速磨削条件下,塑性变形层厚度高达20μm,且部分材料因塑性变形程度严重而晶界模糊(见图33(c)),虽然此时工件进给速度仅为普通磨削的1/8。这一结果说明应变率可能是影响塑性变形程度的重要因素。曹克[77]在采用刚玉砂轮磨削TC17的研究中发现,相同磨削用量条件下(vs=27m/s,vw=12m/min,ap=0.01mm),选用微晶刚玉砂轮进行磨削由于砂轮自锐性好而塑性变形程度较轻(见图33(d))。相比钛合金,γ-TiAl抵抗磨削塑性变形的能力较强。缓进深切磨削 Ti-45Al-8Nb-0.2C的 研究表明,在材料去除率高达12.5mm3/(mm·s)时工件表层金相组织并无明显变化(见图34(a));材料去除率提高到25mm3/(mm·s)时出现晶粒变形,变 形 层 厚 度 约 为 20 μm (见 图 34(b))[84]。Ti2AlNb磨削表层材料塑性变形程度较轻,需采用高放大倍数进行观察(见图35)[87-88]。TMCs材料内部存在增强相,相比钛合金延伸率有所降低,但在磨削速度或材料去除率较高时仍可产生明显塑性变形(见图36)[4,98]。

图32 (TiCp+TiBw)/Ti-6Al-4V磨削件表层显微硬度变化Fig.32 Grinding induced subsurface microhardness of(TiCp+TiBw)/Ti-6Al-4V

白层是磨削钛材料可能遇到的另一种金相组织变化,厚度约为1~2μm(见图33和图35)。目前关于白层的形成机制有两种观点[5,113]:① 白层是由材料严重塑性变形引发的晶粒细化所致;②磨削高温和工件材料有限的传热能力是白层形成的主要原因。此外,材料晶粒尺寸越小,越易产生白层。Xi等[87]的研究表明,在vs=20m/s,vw=3m/min,ap=0.01mm 的磨削用量条件下磨削Ti2AlNb即可在工件表层形成非连续的白层(见图35(a))。通过定期修整砂轮等手段可以降低磨削力热水平,从而抑制白层的形成。

除塑性变形和白层外,若磨削温度超过材料相变温度,工件表层材料也可能产生相变。例如,采用金刚石砂轮在vs=30m/s,vw=10m/min,ap=0.03mm的条件下磨削Ti2AlNb,磨削温度高于1 020℃,在工件表层约1μm的厚度范围内产生了 O→α2→B2的相变过程(见图35(d))[88]。

图33 TC4钛合金磨削表层材料金相组织Fig.33 Grinding-induced surface material metallurgical structure of TC4alloys

图34 Ti-45Al-8Nb-0.2C磨削表层材料金相组织[84]Fig.34 Grinding-induced surface material metallurgical structure of Ti-45Al-8Nb-0.2C[84]

图35 Ti2AlNb磨削表层材料金相组织Fig.35 Grinding-induced surface material metallurgical structure of Ti2AlNb

Fig.36 Grinding-induced surface material metallurgical structure of(TiCp+TiBw)/Ti-6Al-4V

由于制样简单、可靠度高等优点,采用光学显微镜或SEM进行观察仍是目前金相组织检测最常用的手段。随着各项检测技术的发展,X射线衍射(XRD)、电子背散射衍射(EBSD)、透射电子显微镜(TEM)等先进检测技术与设备也已逐渐应用于金相组织分析[113]。

5.5 残余应力

残余应力是指消除外力或不均匀的温度场等作用后仍留在物体内部的自平衡的应力。磨削残余应力的产生原因主要有以下3个方面[115]:① 热载荷(磨削热)导致的局部材料膨胀或收缩;② 力载荷(磨粒的耕犁和切削作用)引起的材料非均匀变形;③ 工件局部发生相变引起的材料比容积变化。其中力、热载荷诱发的残余应力最为常见,前者往往导致产生残余压应力,后者易引发残余拉应力。残余应力的影响因素主要包括砂轮特性、磨削用量、冷却状况、修整条件和工件材料性能[5,49,113,115]。

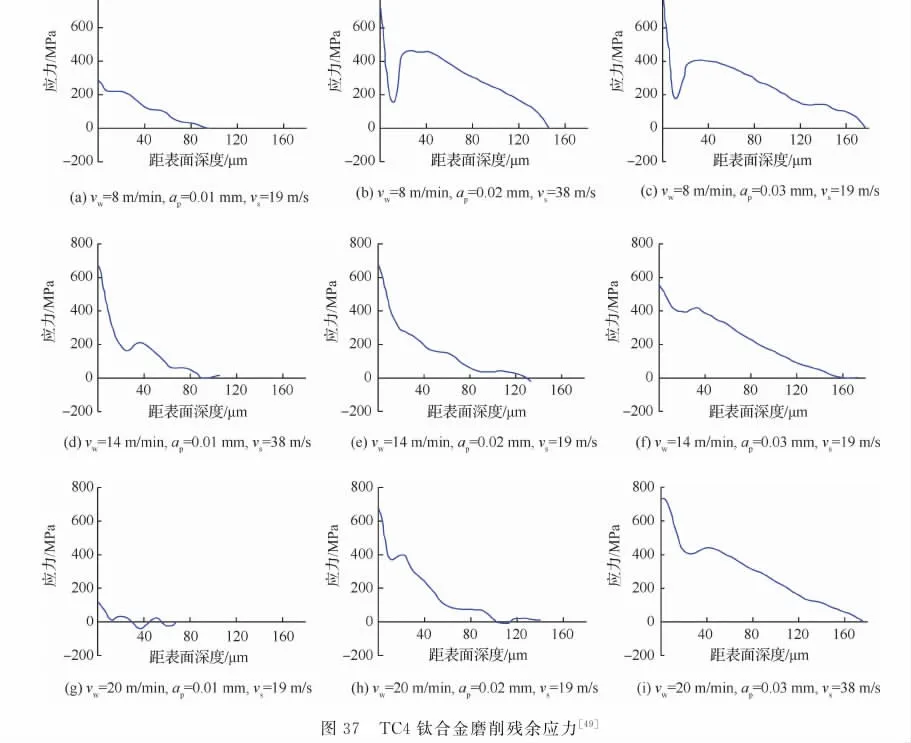

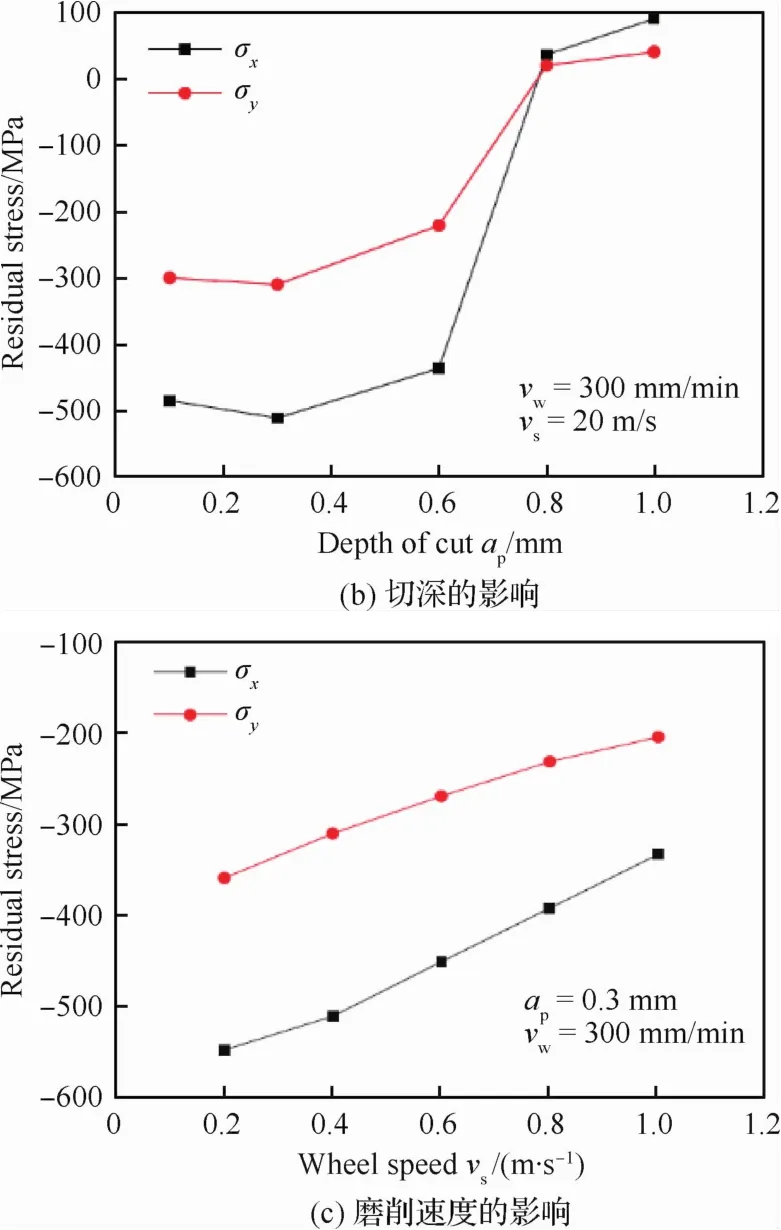

康仁科和任敬心[49]分析了SiC砂轮磨削TC4合金的残余应力分布特征,发现在不同磨削用量条件下工件表层材料残余应力分布具有相似规律:磨削表面存在较大残余拉应力,随着检测深度增加,残余拉应力值以较大梯度减小;超过一定检测深度时残余拉应力值开始回升,随后又逐渐减小,并在距表面20~50μm的范围内形成一个应力高峰(见图37)。他们还发现,磨削表面与亚表面的残余应力水平均与磨削温度存在明显正相关,且磨削温度对磨削表面残余应力的影响程度高于亚表面(见图38(a)和38(b))。此外,选用改性切削液以及采用超硬磨料进行磨削均可显著改善工件表层材料残余应力状态(见图38(c)和38(d),fa表示轴向进给量)。Li等[98]研究了SG砂轮磨削(TiCp+TiBw)/Ti-6Al-4V 的工件表层残余应力状态。结果表明,由于SG砂轮自锐性良好,磨削温度处于较低水平,工件表层主要为残余压应力,且切深对残余应力的影响程度高于磨削速度和工件进给速度(见图39)。

残余应力对磨削件的疲劳强度存在显著影响。一般而言,适当的残余压应力可大幅提高材料的疲劳强度,残余拉应力则恰恰相反。因此,深刻理解磨削条件对残余应力分布的影响机制对提升磨削件特别是服役于复杂应力环境的零件(如航空发动机叶片榫头)的抗疲劳性能具有重要意义。然而,残余应力难以进行精确测量和建模表征[5,113]。这也是现存文献中残余应力研究结果多样性的主要原因。目前残余应力的测量方法主要有两种:物理测量法(X射线法、磁性法、光学法和超声法)和机械测量法(通过测量应变和挠度等间接测量残余应力),其中X射线法因原理成熟和可靠性高等优点在科研和生产中应用最广泛。

Fig.37 Grinding-induced residual stress of TC4alloy[49]

目前采用盲孔法测量γ-TiAl磨削残余应力可靠性低,采用传统X射线法则存在谱线变宽的问题[85]。曼彻斯特大学已开发出针对残余应力测量过程谱线变宽问题的X射线衍射装置可用于此项研究。此外,现阶段缺乏关于Ti2AlNb磨削残余应力的研究。

近年来,得益于有限元理论与算法的发展以及计算速度的提高,有限元分析(Finite Element Analysis,FEA)已被引入磨削加工残余应力研究[50,116-117]。采用该方法可以直观看到磨粒切削行为和磨削温度对残余应力分布的影响(见图40),大幅减少试验量,未来有望在磨削残余应力研究中获得广泛应用。

6 钛材料磨削技术新发展

现阶段针对钛材料磨削加工工艺特征的研究已取得了众多成果。然而,该材料磨削过程中表现出来的严重砂轮黏附、高磨削力/磨削温度、磨削烧伤、表面完整性差等问题仍未得到彻底解决。针对这些难题,学术界和工程界开展了众多富有创新性的研究工作。

6.1 磨削热的产生与疏导控制技术

磨削温度居高不下一直是引起钛材料磨削加工质量问题的重要原因。当前控制磨削温度的措施包括减少磨削热的产生以及加强磨削弧区热量的疏导[118]。

Fig.38 Influencing factors for grinding-induced residual stress of TC4alloy[49]

减少磨削弧区热产生主要通过对砂轮进行优化设计实现。南京航空航天大学对CBN磨料钎焊技术与磨粒有序排布技术进行了深入研究并获得突破,成功研制出磨粒有序排布单层钎焊CBN砂轮(见图41(a))[4,119-123]。该砂轮可提供充足的容屑空间,减少磨削(特别是高效磨削)过程中砂轮与工件之间的摩擦。Xu等[19]分析了开槽CBN砂轮(见图41(b))断续磨削TC4合金的磨削温度,由于参与磨削的磨粒数减少且冷却更为充分,磨削温度相比普通磨削显著降低,在大切深的磨削条件下该优势更为明显。

加强磨削弧区热量疏导主要通过改进冷却方式(如切削液加注方式)具体实施,已有研究涉及热管砂轮技术[67,124-125]、低温冷风技术[126]、径向水射流技术[127-128]、低温气动喷雾射流冲击冷却技术[48]、微孔砂轮射流冲击冷却技术[129]等。例如,弧区径向定向高压水射流冲击强化换热技术基于开槽砂轮构造,可增大磨削弧区内切削液的流量和压强,冲破弧区工件表面汽膜,突破膜沸腾的障碍,大幅提高临界热流密度;热管砂轮(见图41(c))技术基于内冷却的角度实现对磨削弧区的强化换热,弧区热量经热管迅速疏导,以达到少用/不用切削液或提高材料去除率的目的。

图39 SG砂轮磨削(TiCp+TiBw)/Ti-6Al-4V的残余应力[98]Fig.39 Grinding-induced residual stress of (TiCp+TiBw)/Ti-6Al-4Vusing SG abrasive wheels[98]

图40 磨粒切削过程对残余应力分布的影响[50]Fig.40 Distribution of residual stress due to grit cutting process[50]

6.2 钛材料复合磨削技术

超声振动辅助磨削[130-133]、电解磨削[134-137]等复合磨削工艺因其独特加工优势逐渐成为磨削加工钛材料的新选择。超声振动辅助磨削主要是依靠在磨削工具或者工件上施加一定频率的振动载荷,实现材料去除。该工艺尽管在20世纪50年代就已被提出,然而迄今为止主要应用于硬脆材料的磨削加工,并在降低磨削力和亚表面损伤等方面获得了显著成效[138-142]。

Bhaduri等[83]尝试运用超声振动辅助磨削的工艺进行γ-TiAl(Ti-45Al-2Mn-2Nb+0.8vol.%TiB2)加工(见图42),涉及的磨削用量为vs=30、40m/s,vw=150、600mm/min,ap=1mm。他们发现,相比普通缓进深切磨削,增加超声辅助后磨削力降低35%,磨削比也相应提升。此外,超声辅助更易获得无裂纹等缺陷的表面。然而,大切深的运用不利于超声振幅向切削区传导,超声辅助对磨削结果的提升作用不如普通磨削显著,限制了这一工艺在钛材料高效磨削中的应用。

Fig.41 Abrasive wheels for controlling grinding heat

图42 γ-TiAl超声辅助磨削[83]Fig.42 Ultrasonic vibration assisted grinding of γ-TiAl intermetallics[83]

为进一步提高钛材料去除率和获得好的磨削表面质量,电解磨削作为一种复合加工工艺得到研究和开发。相比普通磨削,电解磨削的磨削力主要用来去除电解作用形成的疏松、质软的钝化膜(见图43),且工件表面基本上不产生因切削力所引起的残余应力和变形,以及磨削高温所引起的热应力及飞边毛刺、裂纹和烧伤[134-136]。单晓慧和孙元普[135-136]对钛合金的电解磨削加工性展开了基础试验研究,结果表明:相同加工参数条件下(vw=6mm/min,ap=0.06mm),电解磨削(电压14V,NaNO3溶液)获得的表面粗糙度值约为普通磨削的50%,法向磨削力约为其1/3,且无表面残余拉应力。虽然电解磨削设备前期投入较大,但是电解磨削加工表面良好的表面完整性仍值得对该工艺进行更深入的研究,并推广到航空发动机钛材料的实际生产中。

图43 电解磨削加工原理示意图Fig.43 Illustration showing principle of electrochemical grinding

6.3 钛材料绿色磨削技术

传统的磨削加工采用供给大量切削液的浇注式方法降低弧区温度。然而,浇注式磨削液与高速旋转的砂轮激烈撞击和高温蒸发等过程中产生大量的油雾和PM 2.5,对生态环境和工人身体健康产生了极大威胁。而且,浇注式磨削液无法突破砂轮气障层从而导致磨削液通过砂轮工件界面的有效流量率降低,巨额的切削液购买和回收成本使浇注式不再具有经济优势。

绿色磨削技术是一种基于绿色制造理念,从生态学和经济学角度充分考虑问题的一种现代制造模式。现阶段实现绿色磨削采用的相关技术主要包括干磨削技术[143-147]、MQL 技术[148-153]、低温气体冷却技术[126]、高压射流冷却技术[127]、内冷却[67,154]和固体润滑冷却技术[40]。其中以干磨削技术和MQL技术应用前景最为广阔。

20世纪90年代兴起的干磨削技术是在磨削过程中不使用任何切削液的新工艺,可以完全消除切削液带来的负面影响。然而,由于缺乏切削液对磨削弧区的冷却以及对砂轮表面的清洁,钛材料干磨削用磨具一般采用经特殊设计的砂轮(如页轮、磨粒有序排布单层CBN砂轮等),以降低磨削温度,避免工件材料大规模黏附于砂轮表面。Chen等[40]将一定质量分数的石墨和缩丁醛经超声振荡混合均匀并涂敷于砂轮表面研制出石墨软涂层自润滑单层钎焊CBN砂轮(见图44(a))。采用该砂轮干磨TC4合金的磨削温度比普通单层钎焊CBN砂轮低42%~47%,且磨粒顶端无明显材料黏附(见图44(b))。Huo等[52]在采用锆刚玉和SiC页轮干磨削TC4合金的研究中发现,在普通磨削(vs=13~31m/s,ap=0.01mm)条件下,合理控制工件进给速度(vw=2~6m/min)可以避免磨削烧伤。

图44 干磨削用石墨软涂层自润滑单层钎焊CBN砂轮[40]Fig.44 Monolayer brazed CBN wheels coated with graphite lubricant for dry grinding[40]

MQL技术是将极微量(30~100mL/h)的切削液与具有一定压力的压缩空气混合并雾化,喷射至磨削区,从而对砂轮与磨屑和砂轮与工件的接触界面进行有效冷却润滑。Guo等[30]针对MQL磨削TC4合金的加工性能进行了验证性研究。结果表明:相比浇注式磨削,MQL磨削工况下磨削区的“有效流量率”较高,从而可以获得更低的磨削表面粗糙度值。尽管如此,MQL技术仍无法充分满足磨削换热需求。针对这一问题,研究人员提出了更为高效的纳米粒子射流微量润滑技 术 (Nanofluid Minimum Quantity Lubrication,NMQL),即在微量润滑液中添加一定比例的纳米级粒子,将二者充分混合制备成纳米流体,再通过压缩气体进行雾化并输送至磨削区[150-151]。

李长河等学者对NMQL磨削技术进行了深入系统的研究工作,取得了突出成果,包括探讨了NMQL过程的减摩抗磨和对流换热的机理(见图45)[152],分析了纳米流体理化特性(分子结构、黏度、表面张力等)的影响因素(纳米粒子特性、纳米流体质量分数等)与作用机制[155],建立了冷却润滑性能评价体系[156]和磨削力预测模型[157]。Toil为微量润滑油温度,Twp为工件温度。在此基础上,他们提出了面向难加工材料磨削加工的CNTs/MoS2混合纳米粒子 NMQL[150]、混合植物油基NMQL等冷却润滑方法[158],并验证了上述方法相对于普通MQL磨削技术的优势。然而,在采用NMQL技术磨削TC4钛合金时仍然存在换热能力不足导致的磨屑熔附现象。因此,他们在NMQL的基础上进一步开发了低温气体雾化纳米流体微量润滑(Cryogenic air atomizing Nanofluids Minimum Quantity Lubrication,CNMQL)技术[159-160],利用高速低温气体代替常温气体将纳米流体进行雾化,高速低温气体主要起到降温及清除磨屑的作用,纳米流体主要起到优良的润滑作用。试验结果表明,该方法整合了低温冷风良好的强迫换热效果和纳米流体优异的减摩抗磨润滑效果,可同时降低磨削力和磨削温度,效果显著。

图45 NMQL磨削技术典型加工装置与磨削过程减摩抗磨和对流换热机理[152]Fig.45 Typical machining device for NMQL grinding as well as friction reduction,wear resistance,and convective heat transfer mechanisms in the grinding process[152]

7 总结与展望

本文从磨削力、砂轮磨损和表面完整性等方面阐述了航空发动机常用钛材料(包括钛合金、钛铝金属间化合物和TMCs)的磨削技术发展现状,分析了解决其中关键问题的新工具、工艺和方法。现总结如下,并对未来研究方向进行展望:

1)基于现阶段钛合金磨削技术的研究成果已可以对其磨削加工特征产生相对全面和系统的认识。下一步可通过以下途径提高钛合金磨削加工质量,降低加工成本:①深化钛合金磨削新工具、新工艺和新方法的研究,积极推进工程化应用;② 针对特定关键零部件的材料属性和几何特征等提出磨床—工件—工具—工艺之间的匹配技术,建立磨削加工数据库。

2)γ-TiAl塑性与断裂韧性低的材料特性对其磨削表面质量存在显著影响。未来有必要采用磨削试验、单颗磨粒刻划试验和有限元仿真等方法进一步探索材料去除机理,明确磨削用量等条件对材料去除行为的影响规律,在此基础上提出磨削表面缺陷抑制策略。目前关于Ti2AlNb磨削加工研究仅涉及普通磨削范畴,缺乏对其高效磨削加工特征的认识。

3)现有TMCs磨削加工研究已基本表明完全避免增强相破碎现象存在难度。此外,该现象造成的孔洞对零件疲劳性能的影响尚不明确。因此,未来可在明确上述影响规律的基础上探索合理的孔洞缺陷阈值,以指导TMCs磨削加工工艺制定。

4)近年来蓬勃发展的磨削热产生与疏导控制技术、复合磨削技术、绿色磨削技术的工艺机理尚未研究透彻,配套设备与工具研制技术亦未完全成熟,各种新技术在钛材料磨削加工中的实际效果也缺乏系统评估。只有投入精力全面解决上述3个关键问题,才能促进各种新技术在钛材料磨削加工中获得应用。