基于嵌入式系统的油水液位检测系统的设计

2019-07-17周岐玮张广明

周岐玮,张广明

(南京工业大学电气工程与控制科学学院,江苏南京 211816)

0 引言

在工业化生产过程中排放多种微量气体,比如甲烷、臭氧、一氧化碳、二氧化硫等,虽然它们的浓度很低,但是对人类的生存环境却有着重要的影响[1]。石油是应用最广泛的能源之一。石油的开采、提炼到工业生产是一个极其复杂的过程,通常情况下,刚开采出来的石油包是油、水、气体以及泥沙的混合物质,需要对此混合物进行分离以提炼想要的石油。目前,对油气的分离采用的是重力沉降原理,把原油输送到储存罐中经过长时间的静置,利用油、水的密度以及油水与泥沙的重力不同,使得油、水、气以及泥沙在存储罐中分层以达到分离油水的目的[2]。在这个过程中,准确检测出油、水的分离界面至关重要,针对这一难点,本文设计了一种基于嵌入式系统的油水界面检测系统,该系统利用电容传感器检测油水分界面时电容值的变化,通过转换电路把电容值转换为电压值,再根据大量实验拟定油水分界面与系统输出电压的关系曲线来准确定位出油水分界面的位置,该系统把检测技术与微型计算机技术相结合,提高了系统的测量精度,具有广阔的应用前景[3]。

1 系统概述

原油的开采是一个非常复杂的过程,将开采出来的原油提炼为成品油的工序同样非常繁琐。原油开采出来后,首先进行加热然后送到专门检测中心计量称重,然后将原油输送到沉降罐中,经过数次沉降后就能提炼出成品油[4]。一般原油提炼到成品油大致需要经过2次沉降过程,沉降罐的底部有一个排水口,当原油被输送到沉降罐中时,原油中的泥沙、气体、水、油等物质的密度不同,密度小的油会上浮到沉降罐的上部,而泥沙、水等密度较大的就会下降到沉降罐的底部,经过长时间的静置后原油中的混合物就会在沉降罐中分层,基本就可以得到油水的分离界面。把分段式电容传感器插入沉降罐中,相邻电极的间距为x,则油水分界面的高度可以表示为H=h1+h2,若水下有n个电极,则H=nx+h2,因此只需要知道h2高度就能计算出油水分界面的高度,h2高度对应的电极中有油和水2种介质,h2的高度是通过实验获得的电压值与高度的特性曲线来求得的。油水分界面检测原理图如图1所示。

图1中,当原油中的混合物在沉降罐中沉降后,就可以通过底部的排水口排除原油的水从而得到纯净的原油,分离出沉降罐中的泥沙层比较容易,而准确分离出水、乳化层就会比较困难。由于不同物质的介电常数不同,因此本系统利用分段式电容传感器检测油、水分界面的介电常数不同来定位出油水分界面的位置。系统测量示意图如图2所示,利用分段式电容传感器将油、水分界面处的位置信息转换为传感器输出电容信号的差值,再利用检测电路将电容值的变化转换为电压值的变化,通过单片机A/D采集并把模拟电压信号转换为可被计算机处理的数字信号,最后找出系统测得的电压值与油、水分界面高度的对应关系来准确定位出油水分界面的位高度。

图2 系统测量示意图

2 系统硬件设计

系统通过分段式电容传感器来检测油水分界面的位置,并利用电容-电压转换电路将油水分界面的位置信号转换为电压信号,再通过单片机内部的A/D转换器采集此电压信号,经过单片机分析处理后将计算结果发生到上位机中,由上位机根据计算结果控制排水阀的开关[5]。系统硬件部分主要设计了电容传感器正弦波发生电路、C-V转换电路、相敏解调电路、低通滤波电路以及串口通讯电路等,具体硬件框图如图3所示。

图3 系统硬件框图

2.1 正弦波信号发生电路

本系统采用正弦波交流信号对分段式电容传感器进行激励来测量油水分界面的高度[6]。由于激励信号的精确度决定着系统测量的准确性,一般RC振荡电路、LC振荡电路产生的正弦波信号不稳定、精度较差,为了克服这些弊端,本文设计了一种基于CPLD和AD9754的高精度正弦信号发生器。由于采用的是相敏解调方法来提取有效信号,因此本系统共设计了2路正弦波发生信号,一路用于驱动传感器,另一路作为相敏解调电路的参考信号。通过CPLD编程把信号源的频率、幅值、相位写入到CPLD内部,每过一个时钟周期就输出一个14位的数字量给AD9754,AD9754是将CPLD输出的离散的数字量转换为连续的正弦波信号,输出的波形再经过低通滤波电路滤除谐波分量得到光滑的曲线,产生需要的激励信号源。具体电路如图4所示。

图4 AD975产生正弦交流信号

由于AD9754输出的信号并不能直接去驱动电容传感器,需要进行适当放大,本系统采用AD8610组成的差分放大电路对AD9754输出的正弦波信号进行放大,再利用二阶低通滤波电路对差分放大电路输出的信号进行滤波,使得输出的激励信号更加精确,从而提高系统的检测精度。

2.2 C-V转换电路

C-V转换电路是系统的重要组成部分,它是将电容传感器检测到的电容信号转换为可被分析处理的电压信号[7]。电容检测电路主要有直流充放电电容检测电路和交流法电池检测电路2种,本文选用的是交流法电容检测电路,其与直流法相比具有灵敏度高、可抑制杂散电容、低温漂以及高信噪比等优点[8]。交流法电容检测电路原理图如图5所示。

图5 交流法电容检测原理图

C-V转换电路由反馈电阻Rf,反馈电容Cf和运算放大器构成。C-V转换电路将传感器两极板之间的待测电容值Cx转换为对应的交流信号,且交流信号的峰值电压与Cx的大小成正比。为了防止运算放大电路产生饱和失真,引入了直流负反馈电阻Rf。图5中Cs1和Cs2为系统的等效杂散电容(主要是极板与屏蔽罩之间、极板连线与地之间的电容)。C-V转换电路输出的电压只与被测电容成比例,与激励信号的频率无关,因此就完成了传感器输出电容量到电压量转换。

2.3 可调增益放大电路

每个电极经C-V转换电路后输出的电压不同,相邻电极的经C-V转换电路输出的电压稍大,而当激励电极与检测电极相距较远时其输出的电压就很低[9]。为了满足不同电极的放大倍数,本系统采用ADG436与AD817组成的可调增益放大器对C-V转换电路输出的电压进行可调放大,系统具有10和90两级可调放大倍数,进而使系统具体较高的适用性。具体电路图如图6所示。

图6 可调增益放大电路

ADG436具有导通电阻小、较低功耗、极短的开关延迟时间(小于200 ns)等特点。其结构如图6所示,IN1为外部输入电压,当IN为高电平时,D1与S1A导通;同理当IN1为低电平时D1与S1B导通。

2.4 相敏解调电路

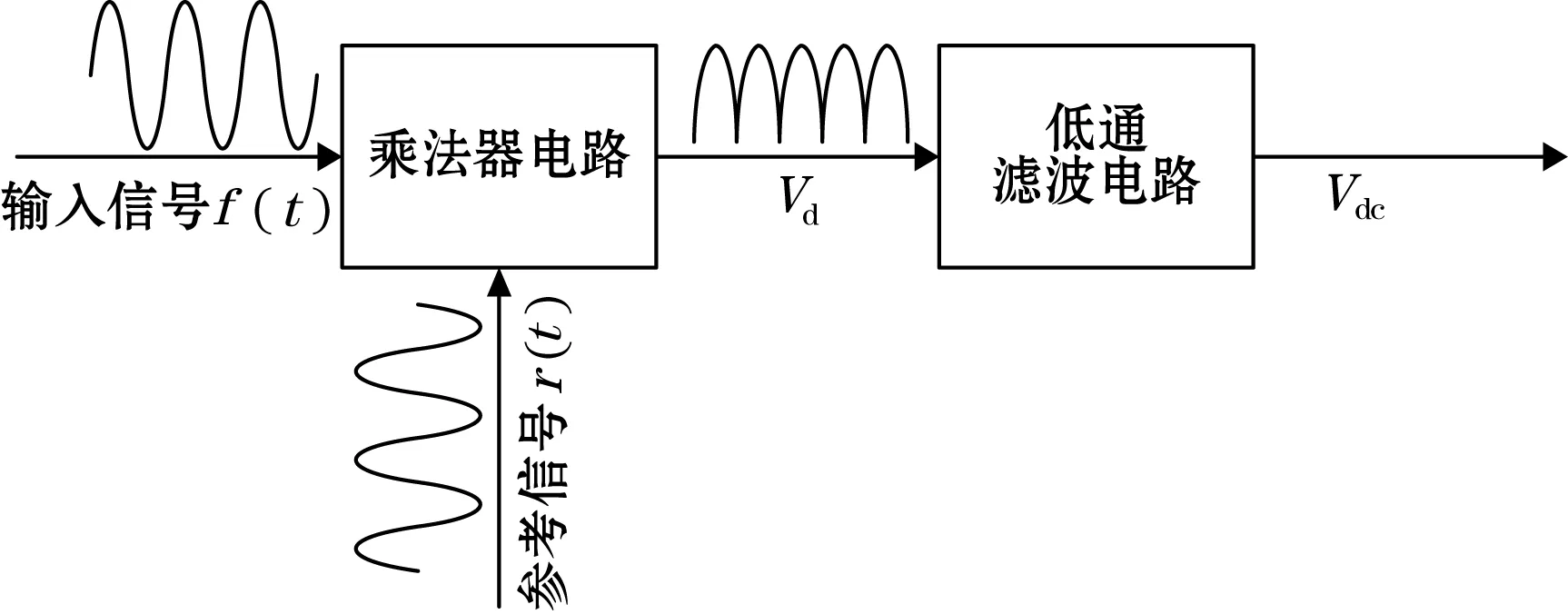

相敏检测电路的作用是对2个信号之间的相位进行检测,具有选频和鉴别调制信号相位的能力[10]。实际应用中,这2个信号的频率相同或成倍数关系。一般一路信号作为输入信号,另外一路信号作为参考信号,然后通过乘法器将二者相乘,经过低通滤波器,滤掉高频干扰,最后得到系统所需要的信号。这样能够将电容信号中的噪声去除,得到一个直流信号,其正比于2路信号的幅值与相位差的余弦之积。本系统设计的相敏检测电路由AD734模拟乘法器和有源二阶巴特沃斯低通滤波器构成。PSD基本工作原理如图7所示,具体电路图如图8所示。

图7 相敏解调电路原理图

图8 相敏解调电路图

2.5 串口通讯电路

本系统串口采用RS485通信方式,特点:半双工异步通信接口,采用差分方式传输能够有效抵抗共模噪声的干扰,传输速率达到了10 Mbit/s,最远的传输距离可以达到1.2 km。这些特点使RS485这种通讯方式被广泛应用于工业现场中。电路图如图9所示。芯片供电范围3~3.6 V,功耗低,图9中在引脚7和引脚6间连接了1个电阻,主要是实现阻抗匹配的作用,以达到吸收总线上反射信号的目的,引脚2、3主要是控制芯片接收/发送数据的模式。

图9 串口通讯电路

3 软件设计

系统软件部分主要设计了正弦波信号产生程序、程控放大电路程序、数据接收处理程序、A/D转换程序以及串口通讯程序等。由STM32控制CPLD的使能端使其产生固定频率幅值的正弦交流信号,该信号驱动分段式电容传感器,通过C-V转换电路把电容传感器中电容的变化量转换为输出的电压值,再通过程控放大电路对C-V转换电路输出的电压幅值进行选择放大,最后把放大后的信号输入到STM32内部A/D的转换器中采样,通过大量实验求得电压与油水分界面的高度曲线,最后把计算结果通过串口通讯的方式发送到上位机显示,系统软件流程图如图10所示。

图10 系统软件流程图

4 实验数据分析与处理

根据以上硬件和软件,设计了基于嵌入式系统的油水液位检测系统,采用的分段式电容传感器为16个电极,即15个电极对。实验时,用高度为100 cm、直径为15 cm的亚克力玻璃管作为沉降罐,在玻璃管中倒入一定的自来水和油,模拟实际的油水分界面,在亚克力玻璃管的外部放置一个精度1 mm的标度尺,把标度尺测量的油水分界面的高度与系统测量得到的油水分界面的高度进行对比,验证系统的测量精度。

4.1 数据采集稳定性测试

本系统的电容检测电路采用的是交流法,在分段式电容传感器的周围用铜箔包裹并进行接地处理,这样可以有效屏蔽杂散电容。首先验证系统的稳定性,即空管测量时,每个电极对之间的电压是否稳定,采集电极对之间的电压随时间变化的曲线,观察电压的波动情况,本文连续采集30 min,电极对随时间的波动曲线如图11所示。

图11 电极对间电压随时间变化曲线

从图11可以得出,最大与最小的电压差在10 mV之内,2个电极对的电压曲线近似可以看成一条,此电压差对系统测量精度的影响微乎其微,由此可见,本文设计的硬件系统满足设计要求。

4.2 曲线拟合

安装上述测量原理图,把油和自来水导入玻璃管中,静置0.5 h,此时启动系统测量各个电极对之间的电压,测量数据如图12所示。

图12 电极对满管与空管电压对比

由上述实验数据可知,电极4~15之间电压波动成规律性变化,而在电极对2~3之间波动较大,可知,油水分界面在电极对2~3之间。

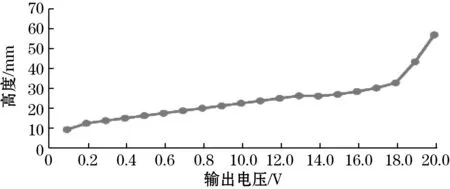

由前面提到的油水分界面的高度表达式H=h1+h2=nx+h2可知,只要拟合出油水分界面的曲线h2就可以测得油水分界面的高度。当玻璃管内盛满油水混合物后,通过玻璃管底部的排水阀逐渐把水排空,记录此过程系统测得电压的变化;再把排出的油水混合物重新倒入到玻璃管中,记录此过程电压的变化。2个实验过程的电压波动曲线近似吻合,电压波动曲线如图13所示。

图13 第1电极对的液面高度-电压特性曲线

从上述实验得到油水分界面处的电极对的电压与液面高度的拟合曲线h2,曲线h2可以分成2个部分,其中输出电压在0.1~1.4 V之间的可以看作是线性曲线,如图14所示;而输出电压在1.4~2.0 V之间的可以看作是一个二次函数曲线,如图15所示。分别进行线性拟合,得到2部分的拟合曲线为:

第1部分:h21=0.012 5x+10,线性拟合系数为0.971。

第2部分:h22=0.003 28x2-12.5x+11 906,线性拟合系数为0.912。

图14 近似线性部分拟合曲线

图15 近似二次函数部分拟合曲线

由上述实验数据可知,系统测量误差在拟合曲线第1部分的末端,误差大约3 mm,其他部分误差则小于2 mm,可见系统的测量精度完全可以满足实际需要,达到了设计的预期。此外系统还具有良好的稳定性、实时性,可通过上位机界面实时观察油水分界面高度的变化。

5 结论

本文设计了一种基于嵌入式系统的油水液位检测系统,主要是利用新型分段式电容传感器对油水界面进行检测,通过相关检测电路将测量得到的油水分界面的高度转换为电压值,从而得到油水界面高度与电压幅值的对应关系。实际实验表明,该系统能够准确检测出油水分界面的高度,并实时控制沉降罐底部的排水阀排除水分,分离出成品油。此外系统还具有测量精度高、实时性好等优点。