一种双模式氨气传感器的设计与实现

2019-07-17马德常

徐 光,赵 全,马德常,许 宏

(1.北京航天试验技术研究所,北京 100074;2.北京航天凯恩化工科技有限公司,北京 100074)

0 引言

氨作为一种重要的化工原料,在化肥、制冷剂、有机合成等工业都有着广泛的应用,氨气为有毒气体,在对液氨的存储、运输、使用和生产过程中,若发生泄漏情况,会对人员造成中毒伤害且有可能发生爆炸事故。因此需要对氨在生产、存储、运输等过程进行泄漏监测,以保障人员和设备安全,目前市场上主要使用固定式氨气检测探头对其进行在线监测,固定式探头需要布置电缆进行供电及信号传输,当供电端出现故障或需要进行移动中检测时无法满足使用要求。本文设计了一种双模式氨气传感器,可采用电缆供电及电池供电2种方式,当电缆供电方式未启用或故障时传感器自动切换至电池供电并通过无线发送数据,可以满足不同工况条件下的氨气泄漏监测需求。

1 传感器组成结构及原理

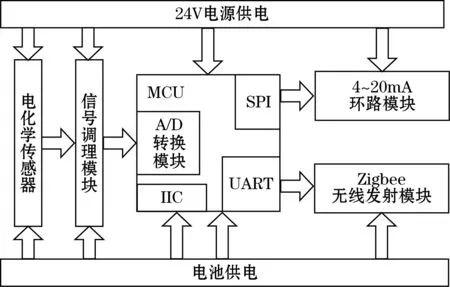

双模传感器由电源模块、电化学传感器、信号处理模块、4~20 mA环路电流发生模块、ZigBee无线发射模块、MSP430AFE253微控制器组成。电化学传感器与待测气体发生氧化反应,产生微弱的nA电流信号,电流信号经信号处理模块转化为可供A/D采集的电压信号,经MSP430AFE253片内A/D转换模块转换为数字量信号,经计算后得到对应的浓度值,当采用24 V电源供电时,4~20 mA环路电流模块处于激活状态,浓度值转换为4~20 mA电流信号输出,当采用电池供电时,无线模块处于激活状态,浓度值通过无线射频信号发出。2种供电方式可自动进行切换。传感器总体结构图如图1所示。

图1 传感器总体设计

2 传感器硬件设计

双模传感器硬件电路主要包括供电电路、信号前端处理电路、微控制器电路、4~20 mA环路电路及无线发送电路。

2.1 供电电路设计

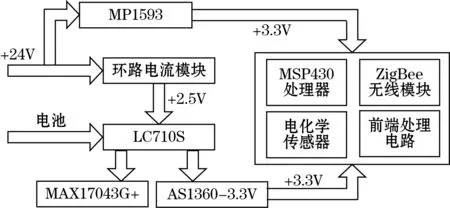

双模传感器采用2种供电方式,当传感器为有线连接方式时(即采用24 V供电),通过MP1593电压转换电路将24 V转换为3.3 V给电路各个模块供电,该模式下环路电流芯片处于上电状态,芯片输出基准电压通过分压后接入主控芯片A/D采集引脚,以便主控芯片判断当前供电方式。当电池供电时,采用LDO芯片AS1360-3.3 V将4.2 V锂电池电压转换为3.3 V给电路各个模块供电,使用电量监测芯片MAX17043G+对电池电量进行监测。2种供电方式采用LC710S 固态继电器进行自动切换,当没有24 V供电时,传感器使用电池供电方式。当采用24 V供电时,自动切断电池供电电路。供电电路结构如图2所示。

图2 供电电路结构图

2.2 传感器前端处理电路设计

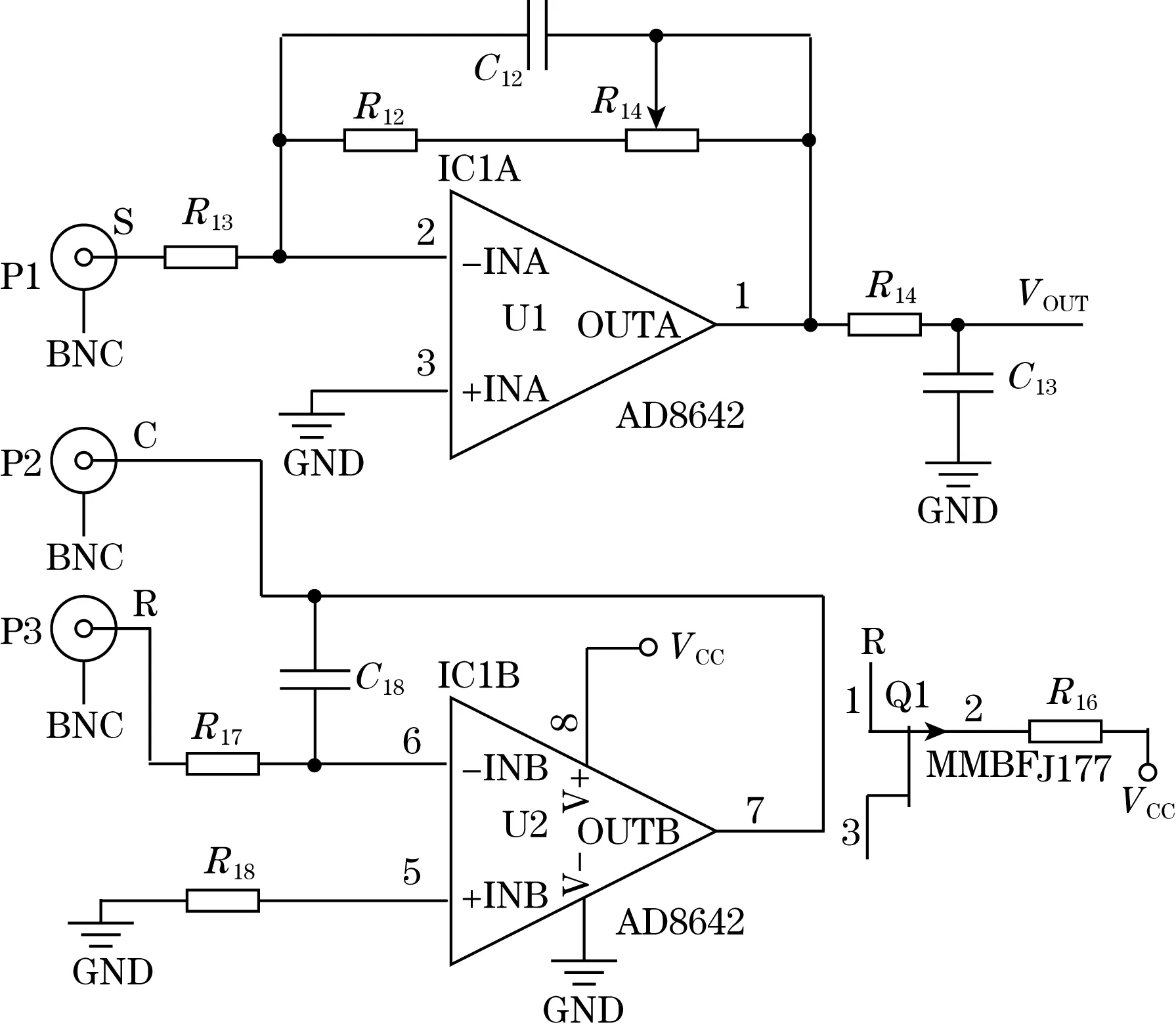

本文采用三电极型电化学传感器对氨气进行检测,其工作原理是待测气体通过薄膜扩散到传感器内,与传感器工作电极(WE)相互作用,传感器参考电极(RE)提供反馈,通过改变负电极(CE)上的电压保持WE引脚的恒定电位。工作电极输出微弱的电流信号,由于其电流信号为nA级别,将此电流转换为输出电压需要使用具有极低输入偏置电流的跨阻放大器。本文选用AD8642构成运算放大电路,其输入偏置电流最大仅为1 pA。电化学传感器具有较长的时间常数,上电后到传感器输出建立稳定电流输出要几min,为避免启动时间过长,采用场效应管MMBFJ177将RE引脚与WE连接,当JFET的栅极-源极阈值电压小于2.5 V时,RE与WE处于短接状态,当上电后有助于传感器输出迅速稳定。前端处理电路如图3所示。

图3 前端处理电路设计

2.3 微控制器电路设计

系统采用MSP430AFE253作为主控芯片,该芯片采用16位精简指令集架构,高达12 MHz系统时钟,具备5种节能模式,其待机功耗最低仅为0.5 μA,可在不到1 μs的时间里超快速地从待机模式唤醒。芯片内部集成具有3个差分可编程增益放大器输入的24位三角积分模式转换器,本项目共需2路A/D输入,其中一路进行传感器信号采集,另一路用于主控芯片判断当前供电方式,当使用24 V有线供电时,环路电流芯片处于上电状态,将其基准电压输出引脚经电阻分压后接入主控芯片A/D采集端,由此来判断当前供电方式。

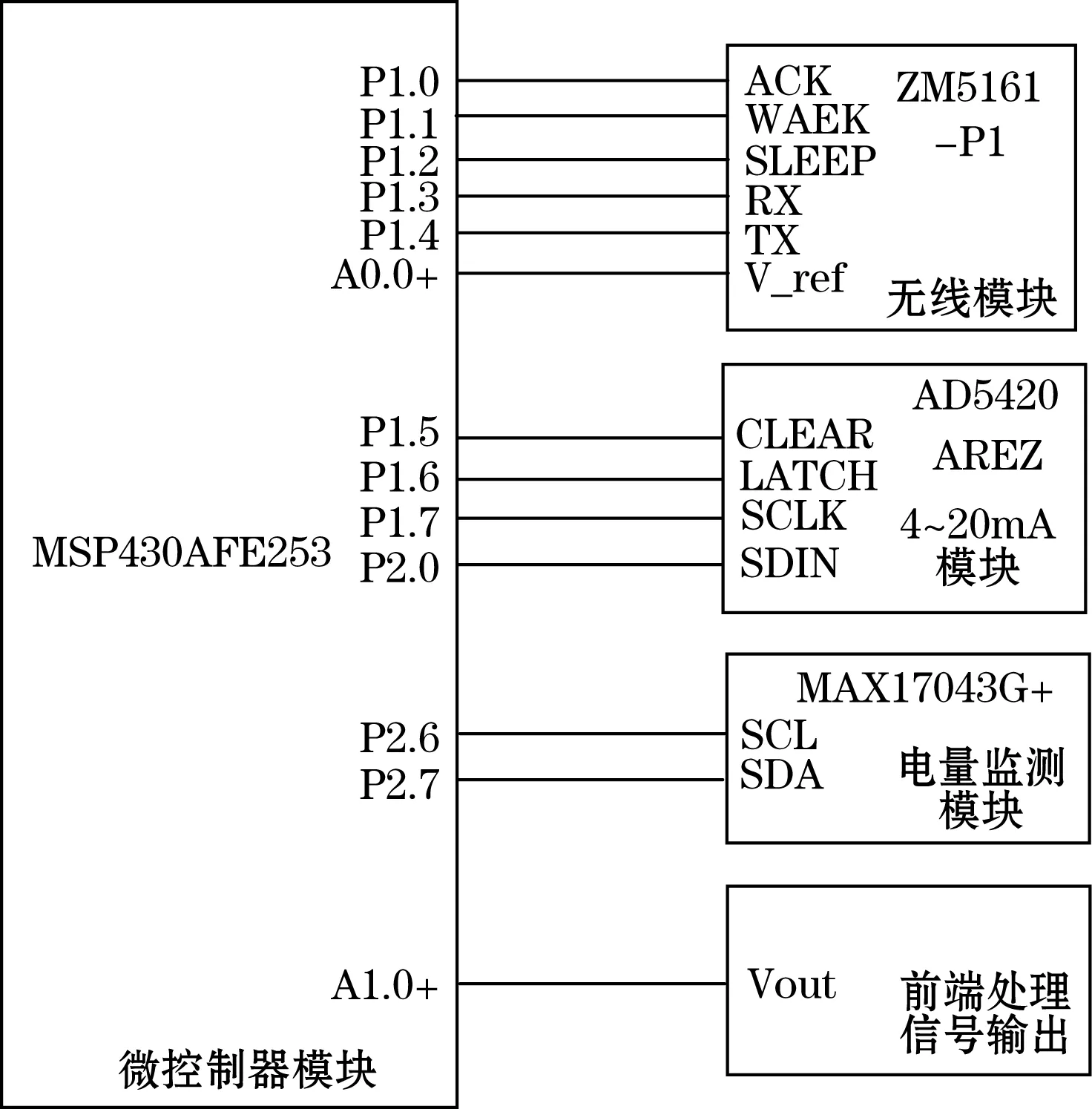

主控芯片内有串口通信接口,SPI接口等,可大幅减小系统硬件电路体积,提高可靠性。微控制器与各个模块间的接线图如图4所示。

图4 微控制器硬件接线

2.4 4~20 mA环路电路设计

选用AD5420作为4~20 mA环路电流芯片,其具有16位DAC寄存器和电流放大器,用于对环路电流进行数字控制,同时其内置了失调调整和增益调整寄存器,用于校准环路芯片输出线性度。对于4~20 mA输出范围,环路电流可以表示为

式中:D为DAC寄存器的十进制值;Gain为增益调整寄存器的十进制值;offset为失调调整寄存器的十进制值。

环路电流芯片输出端外接NPN型晶体管,可减小片内输出晶体管的电流,从而降低AD5420的功耗,并减小温度所引起的漂移量,使得片内基准电压源的温度漂移降至最小,改善漂移和线性性能。芯片Rset引脚外接一精密低漂移电阻,该电阻用于改善环路电流芯片的整体性能。微控制器通过SPI接口与环路芯片进行通信,其与微控制器的接口电路如图4所示。

2.5 无线发射电路设计

无线发射模块选用ZM5161-P1型Zigbee无线模块,该模块是基于NXP JN5161芯片开发的低功耗、高性能Zigbee模块,其将完整的射频收发电路集成在1个模块上,模块支持休眠及外部引脚唤醒功能,可通过主控芯片对其进行控制,模块使用串口通信协议与主控芯片进行通讯,主控芯片可通过串口协议对模块的各项参数进行配置,其与微控制器的电路接口设计如图4所示。

3 传感器软件设计

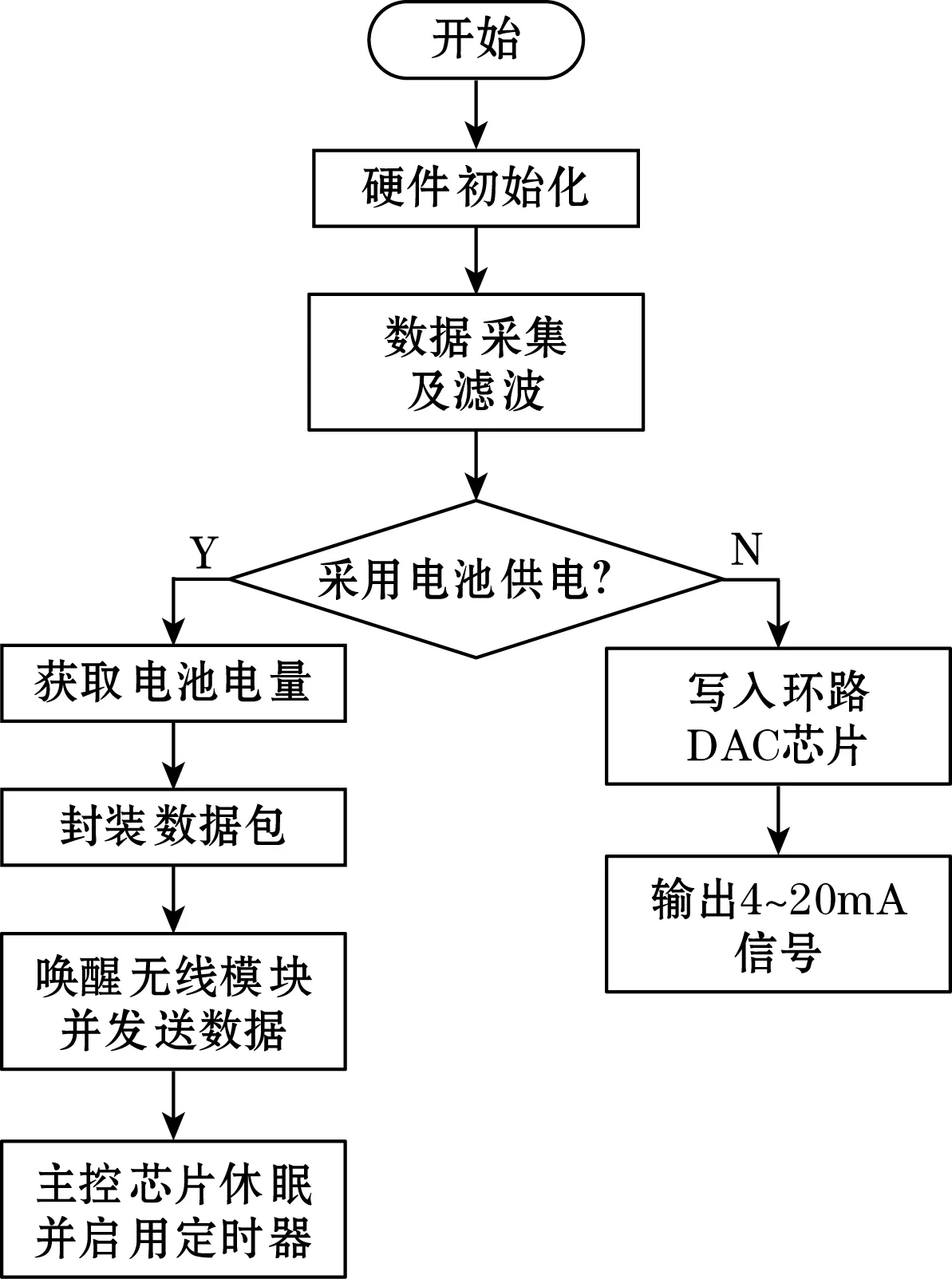

传感器软件在IAR For MSP430环境下采用C语言编写,程序采用模块化设计,系统程序由硬件初始化程序、数据采集及滤波子程序,电量监测子程序、环路电流模块通信子程序、无线模块通信程序等组成,传感器主程序流程图如图5所示。

图5 主程序流程图

当传感器完成硬件初始化后,对模拟量电压数据进行采集,在实际应用中,模拟量数据通常会夹杂着一些干扰噪声,需要进行数字滤波设计以降低噪声干扰,提高数据的准确性及可靠性,程序内使用均值滤波算法。在完成数据采集后通过A/D通道采集环路芯片基准电压来判断当前供电方式,若有电压则说明当前供电方式为有线供电方式,则程序按照有线模式执行,若没有检测到电压,则表明当前供电方式为电池供电,则程序按照无线模式执行。

3.1 电池供电模式程序设计

当供电方式为电池供电时,传感器为无线数据传输模式,为延长电池满电量使用时长,主控模块与无线发射模块设置为周期性工作模式,当主控芯片完成一次数据采集及处理后,由主控芯片唤醒无线发送模块进行无线数据发送,完成发送后主控芯片控制无线发射模块进入休眠模式,随后主控芯片亦进入休眠模式并启动定时器,由定时器唤醒主控芯片后再次执行周期采集发送程序。

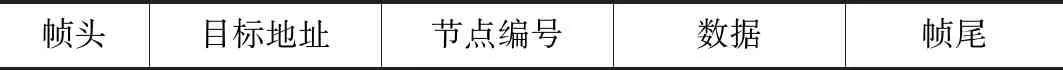

传感器与ZigBee网关进行通讯,设计了传感器与ZigBee网关之间的通信协议。其通讯协议帧格式如表1所示,目标地址是网关地址,网关具有广播和监听功能;配置网关与传感器节点处于同一个信道;数据采用16进制数表示,包括电池电量信息和气体浓度数据。

表1 通讯协议帧格式

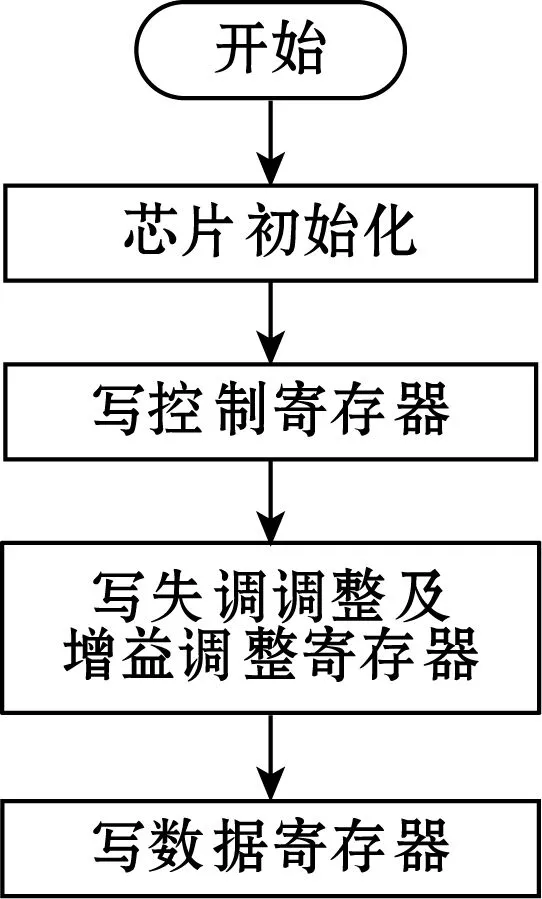

3.2 有线供电模式程序设计

当供电方式为有线供电时,使用环路电流芯片进行4~20 mA信号输出,主控芯片通过SPI接口与环路电流芯片进行通信,首先将控制命令写入环路电流芯片控制寄存器中,控制命令对其输出电流范围、是否采用菊花链工作模式、数字压摆率、输出使能等参数进行设置,如需进行失调调整或增益调整则将数据写入对应的寄存器中,最后将气体浓度数据转换为4~20 mA电流信号对应的数字量写入环路芯片数据寄存器中,此时环路芯片将输出对应浓度值的4~20 mA信号。环路芯片寄存器操作流程如图6所示。

图6 环路电流芯片寄存器操作流程

4 测试结果及分析

4.1 无线通信距离及稳定性测试

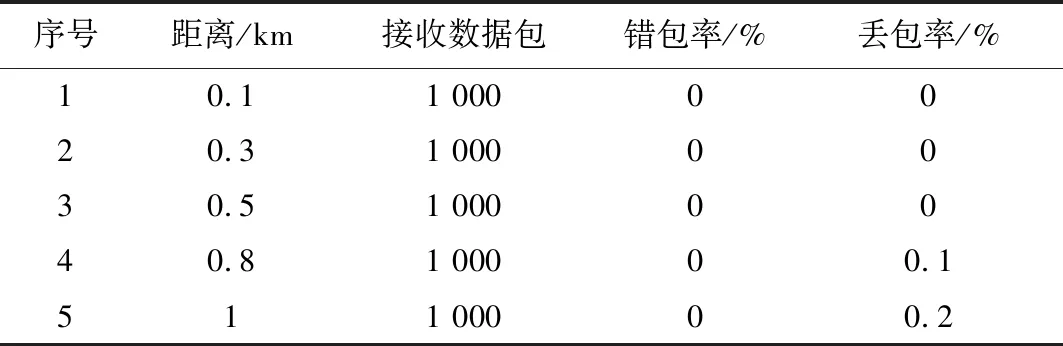

选择空旷地进行测试,在不同距离情况下进行数据收发试验,每个地点发送1 000组数据,使用串口调试助手接收并显示数据结果,测试结果如表2所示。在1 km内错包率为0,丢包率最大为0.2%。

表2 通讯距离测试记录

4.2 标准气测试

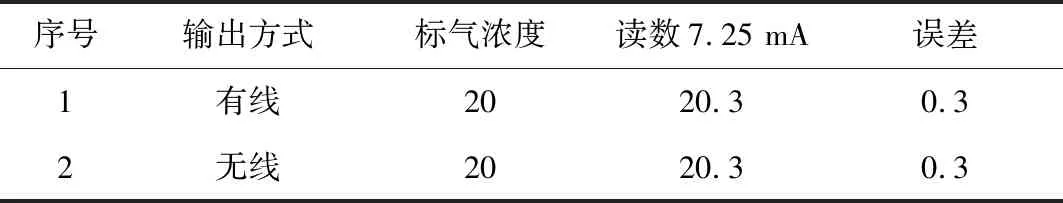

使用NH3标准气对传感器进行测试,标准气浓度为20 ppm(传感器量程为0~100 ppm),测试过程中首先使用有线供电方式进行测试,待传感器读数稳定后将电源断开,使用无线方式进行测试,其测试结果如表3所示。

表3 标准气浓度测试记录 ppm

5 结束语

采用有线供电4~20 mA输出的氨气传感器,其抗干扰能力强,传输距离远,但其在使用环境上存在局限性,采用电池供电无线传输模式具备安装简便的特点。双模式氨气传感器可扩展传感器使用工况,在有线供电故障时或需要进行移动中检测时可使用无线模式,保证传感器实时在线工作。