风电机组多并联液冷系统计算软件开发及应用

2019-07-17欧阳华董红云汤腾蛟陈少敏

欧阳华,董红云,汤腾蛟,卢 勇,陈少敏

(中车株洲电力机车研究所有限公司, 湖南 株洲 412001)

随着风电机组向大容量、高性能的趋势发展,为了满足风电机组关键部件(电机、变流器、齿轮箱等)的冷却要求,采用液体循环冷却进行风电机组关键部件的热管理在工程实践中得到大量应用[1]。为了使风电机组整机热管理系统结构紧凑、运行可靠性高,且其系统费用在机组系统初投资中占比少,通常将风电机组各关键部件的冷却都集中布置在机舱内,采用一套公用的液冷系统来实现整机的高效热管理。与此同时,为使关键部件间的冷却效果相对独立、各部件间的散热耦合影响较小,这套公用的液冷散热系统往往采用并联方式进行布置,在确保风电机组各关键部件的冷却得到充分保证的同时,有效保证各部件间的热管理可靠性。

为了实现上述目标,在工程实践中希望通过改变风电机组各并联支路的设计输入参数(例如散热板片面积、介质流量、流体压力损失、冷却介质温度、设计环境温度等),快速获得各支路散热能力、各支路散热结构的流量、接口管径以及风电机组现有热结构下液冷系统总的散热量等参数,并对整机液冷系统的实际流量需求进行校核或修正所提供的参考数据,以获取整机液冷系统管径配置是否合理、液冷系统是否具备一定散热余量等关键信息,实现对风电机组整机液冷系统的高效、经济和精细化热管理。

1 计算模型构建

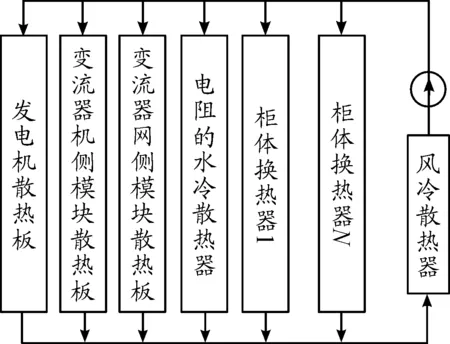

图1给出了风电机组多并联支路液冷系统示意图。从图1可见:风电机组的发电机、变流器、控制柜等需要散热的关键设备通过并联管路共享一套液冷系统,该系统为各并联支路提供冷却介质,在循环泵的驱动下,使冷却介质在散热设备的散热器中流过,从而将设备工作时产生的大量热量及时带走,最后通过系统的风冷散热器进行集中冷却,将从工作设备中收集到的热量排放到周围环境空气中去,实现对关键设备的有效热管理。

图1 风电机组多并联支路液冷系统示意图

为了实现对风电机组多并联支路液冷系统的精细化热管理,不仅需要对整机系统散热、各并联支路的散热进行设计和校核计算,还需要对各支路流量分配以及与流量分配密切相关的各并联支路接头管径等参数进行设计和校核计算,使系统最终满足流动与传热的相关要求,实现各并联支路与整机液冷系统的性能相互匹配。

1.1 液冷系统总散热能力计算

系统总散热能力的校核计算主要是通过计算与发电机、变流器、控制柜等并联支路连接的液冷系统水/气散热器的散热功率来校核所选散热器是否满足系统中各并联部件的散热需求。总传热量可以通过液冷系统循环介质与冷却空气间传热过程按照如下公式进行计算[2]:

Q=KFΔTm

(1)

其中:K为传热系数(W/(m2·K));F为有效传热面积(m2);ΔTm为传热流体介质间的对数平均温差(℃)[3]。

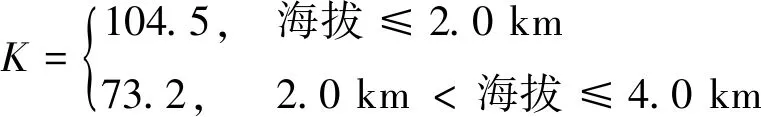

1.1.1传热系数的确定

在式(1)中,其传热系数K表示在空冷散热器中从液冷循环工质侧到冷却空气侧的总传热系数。由于该传热系数与空气的密度、导热系数等物性参数相关,且空气的密度与所处的海拔高度密切相关,因此该传热系数K应该是设备所处海拔高度的函数。通过对大量现场测试实验数据的分析和统计,可以获得如下传热系数K的经验取值范围:

1.1.2有效传热面积计算

在风电机组整机液冷系统的水/气散热器传热功率的计算过程中,由于液冷系统循环工质在管内强迫流动,管外空气侧是环境空气的自然对流换热,因此式(1)中的有效传热面积可以按照下式进行计算:

F=61Fb

(2)

其中:Fb为空冷散热器的板片面积(m2);系数61为根据现有实验测试数据获得的传热面积修正系数。

1.1.3传热温差的计算

在式(1)中,传热温差可根据液冷循环工质和环境空气间的对数平均温度进行计算,其计算公式如下:

(3)

其中,ΔT1为液冷循环工质出口温度减去冷却空气出口温度(℃);ΔT2为液冷循环工质进口温度减去冷却空气进口温度(℃)。

在液冷循环工质侧,为了保证各并联支路中关键设备的散热冷却效果,确保关键元器件工作在合适的温度范围内,各并联支路的液冷循环工质进口温度(即液冷系统中风冷散热器的液冷循环工质出口温度)不超过45 ℃,并且为了满足各并联支路上散热冷板上的温度均匀性要求,通常其液冷循环工质在各并联支路上的温升不超过10 ℃。在风电机组液冷系统散热器的空气侧,其空气的进口温度按照风电机组的最高设计环境温度进行设定(通常情况下为40 ℃),冷却空气经自然对流散热后的温升通过实验测试获得,通常取值为8 ℃。

1.2 并联支路实际散热能力的计算

以变流器机侧、网侧并联支路为例(在风电机组中,该支路比较典型,对支路热效应最为敏感),对各并联支路实际散热能力的计算过程作如下分析:

通过输入各并联支路电气部件的设计发热功率,并按照部件现有的散热结构计算出相应的热阻,得出在现有散热结构条件下电气部件的实际温升值,再与电气部件的设计温升值相比较,校核该热结构是否满足电气部件的散热需求。然后,再通过计算各并联支路中现有散热结构的综合换热系数,测量其实际散热面积,输入电气部件的设计温升和热损耗值,可以计算获得现有散热结构条件下的实际散热量,再与电气部件所要求的散热量进行比较,实现对电气部件散热能力的校核。

上述过程的计算流程见图2。

图2 电气元器件的传热计算拓扑结构

1.2.1电气部件温升的计算

根据各电气部件的设计发热功率,以及散热材质的特性,按照串联热路分析,可以计算得到电气部件在额定工况下的温升[4];

(4)

在式(4)中,各热阻的定义及计算方式分别如下:

1)Rj为电气部件的结壳热阻(K/W),该值由电气部件供应商提供;

2)Rd为导热硅脂热阻(K/W),可通过下式进行计算:

(5)

其中:λ为导热硅脂的导热系数(W/(m·K));A为接触面积(m2);L为导热硅脂的厚度(m)。

3)Rv为循环冷却工质的对流换热热阻(K/W),可通过下式进行计算[5]:

(6)

其中:As为电气元件通过散热器台面与循环液冷工质的有效对流换热面积(m2),该值为输入参数;h为对流换热系数(W/(m2·K)),可通过下式进行计算:

(7)

(8)

(9)

式中:λf为循环液冷工质的导热系数(W/(m·K));Py为循环液冷工质在平均温度下的普朗特数;ρ为循环液冷工质的密度(kg/m3);μ为循环液冷工质的动力黏度(kg/(s·m2));Dh为工质在散热器中流动时的当量直径(m);u为循环液冷工质在散热器中的流动速度(m/s)。

1.2.2电气部件实际散热量的计算

电气部件的实际散热量可根据如下公式进行计算:

Q2=KFpΔT

(10)

其中:Fp为发热元器件与散热器的接触面积(m2);K为电气部件散热器的综合换热系数(W/(m2·K))。

其计算公式如下:

(11)

式中:h为散热器流道内壁面换热系数(W/(m·K));L1为铜管厚度(m);L为导热硅脂厚度(m);λcu和λ分别为金属铜和导热硅脂的导热系数(W/(m·K));ΔT为发热元器件表面与循环液冷工质间的最大允许温差(℃)。

可通过下式进行计算:

(12)

通过上述计算过程,可以获得电气元器件在现有热结构条件下的实际散热量Q2,并将此值与电气元器件的要求散热量(该值为设计输入参数)进行比较,可以对元器件的散热结构进行如下评论:

若Q2≥Q1,则输出:元器件散热结构满足要求;

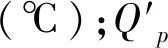

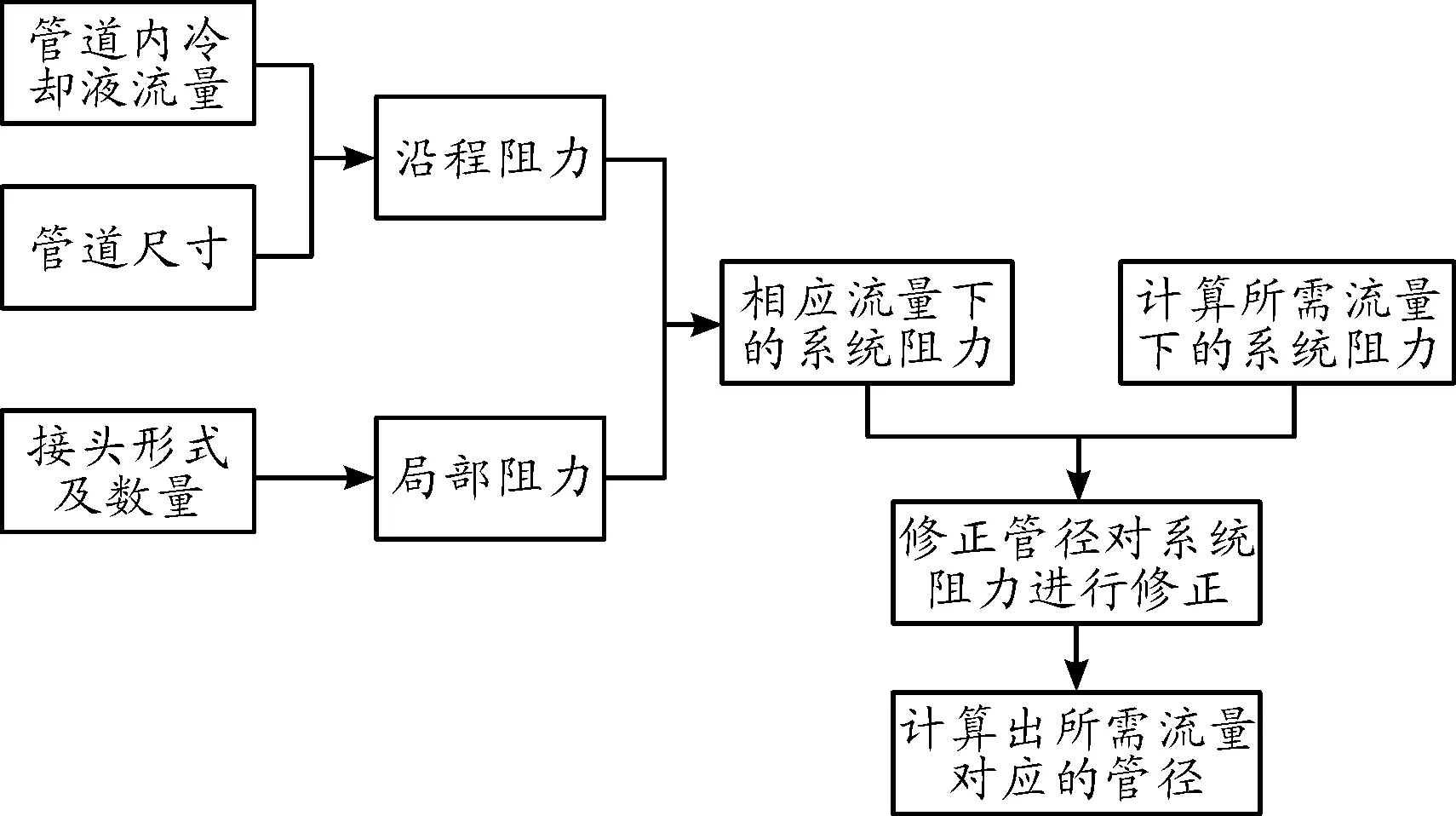

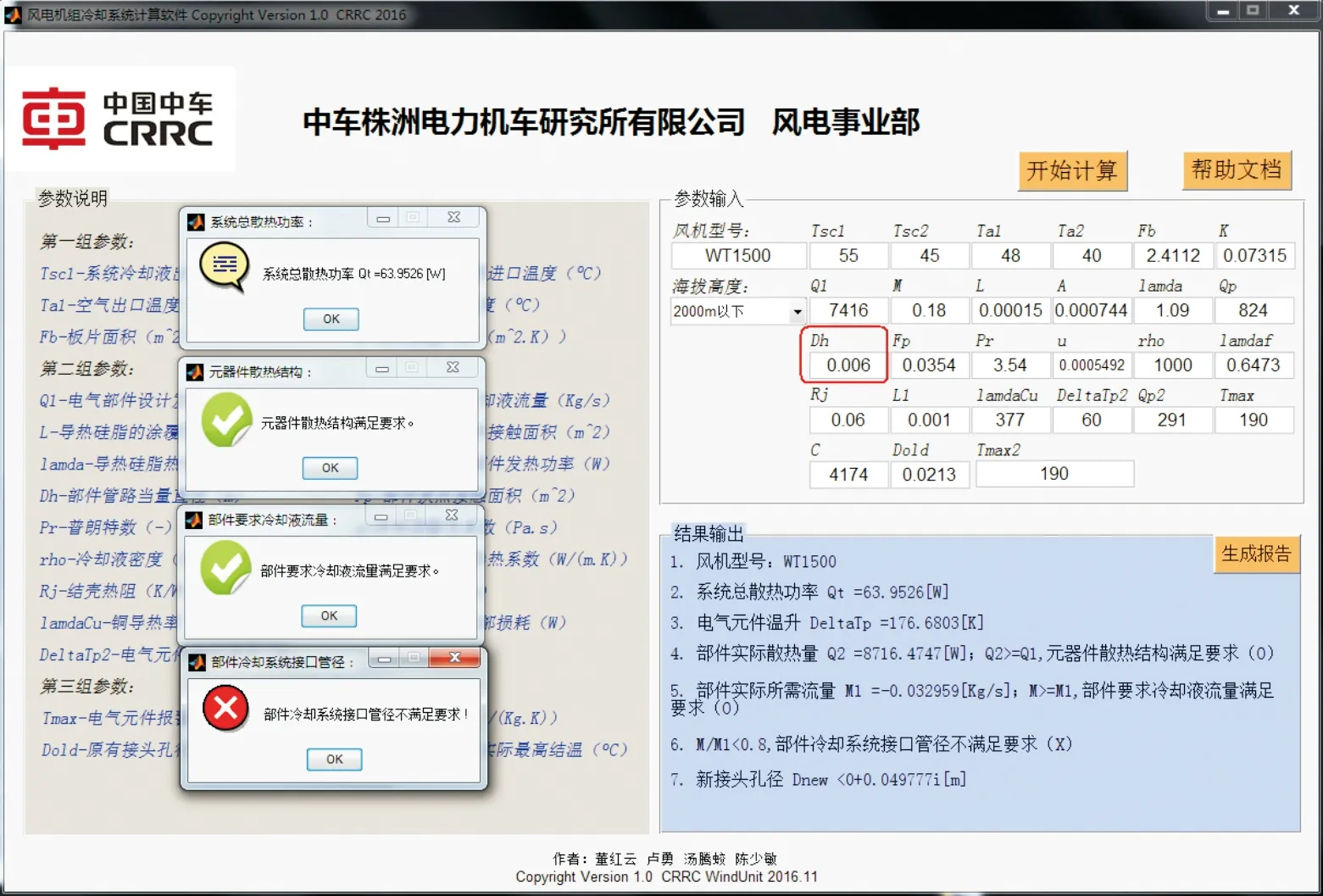

若Q2 输入部件现有散热结构的实际散热量、部件设计温度报警值、部件设计要求入口水温,并结合散热结构计算得出热阻,可以计算出部件冷却散热的实际所需冷却液流量M1,与部件要求冷却液流量M(已知条件,直接输入)相比,可以得出部件要求的冷却液流量是否合适。在已经得出实际所需冷却液流量的基础上,结合管道结构计算流阻,进行接口管径校核。其流程原理如图3所示。 图3 管径校核计算拓扑结构 1.3.1电子器件实际所需冷却液流量计算 为满足电子元器件的散热需求,其实际所需循环液冷工质的流量可按下式计算: (13) 其中:C为循环冷却工质在定性温度Tf下的比热容(J/(kg·K));ΔTw为循环液冷工质流经散热器的温差,其值为循环液冷出口温度To与其进口温度Ti之差(℃)。 定性温度的计算: (14) 其中:To循环液冷工质出口温度;Ti为循环液冷工质进口温度。循环液冷工质出口温度To可按下式进行计算: To=2(T-QpRj-QpRd-Q1Rv)-Ti (15) 其中,T′为电气元件的实际最高结温,该温度可通过电气元件的预设报警温度和循环液冷的设计最高进口温度来确定。 1.3.2接口管径的校核计算 在获得并联支路的实际流量条件下,可根据电气元器件冷却所需循环液冷工质流量M与并联支路实际冷却流量M1的比值,对电气元器件的要求循环液冷工质流量做出如下判断: 1) 若M≥M1,则输出:部件要求冷却液流量满足要求; 2) 若M 3) 若0.8≤M/M1≤1.2,则输出:部件冷却系统接口管径满足要求; 4) 若M/M1>1.2或者M/M1<0.8,则按照式(16)进行接口管径的计算:如果标准冷却液流量小于实际冷却液流量,则所述标准孔径按式(16)进行选取[6]。 (16) 其中:dnew为标准孔径;M为标准冷却液流量;M1为实际冷却液流量;dold为原有接头的孔径。 计算各管径的接头在不同流量下的压力损失(局部损失) ΔP1以及不同流量下冷却液管道的压力损失(沿程损失)ΔP2,则对应单支软管的压力损失(来回2个流程总损失)ΔP3为: (17) (18) ΔP3=2(ΔP1+ΔP2) (19) 其中:M为冷却液流量(kg/s);ξ为接头的阻力系数;v为冷却液黏度(kg/(s·m2));ρ为冷却液密度(kg/m3);L为单支软管的长度(m);dold为管道的通径(m)。 在只更换接头而不更换管道且ΔP2忽略不计的情况下,要求更换后的接头压力满足下式: ΔPnew>ΔP3 (20) 即 因此,可以得到最新的标准孔径dnew。 图4给出了风电机组多并联液冷系统的计算流程。根据该流程可以将前述各并联支路及系统的换热过程进行集成,形成一个整体,从而实现对风电机组多并联支路液冷系统的整机热管理。 图4 风电机组液冷系统计算流程 本文在Matlab平台基础上,将上述的计算流程及计算公式整合在该平台上,在Matlab命名规则基础上利用nicontrol、uimenu、uicontextmenu等[7]用户界面对象设计出直观易懂的操作界面[8-10]。在该操作界面上,其输入计算条件有海拔高度、系统设计散热功率、设计环境温度、部件要求进水温度、机侧模块设计损耗、网侧模块设计损耗、机侧要求冷却液流量、网侧要求冷却液流量、机侧接口管径、网侧接口管径、模块散热面积匹配及导热硅脂厚度等参数,计算界面及结果见图5、6。 图5 软件主界面 图6 计算结果输出 当调整散热功率后再次计算,可以获得如图7的界面。 从图7中的提示可见:计算并联支路的管径过小,可将管径适当加大后得到如图8的计算输出。 再次调整管径后,可以获得如图9所示的计算结果输出。 图7 调整功率后计算结果输出 图8 调整管径后计算结果输出 图9 再次调整管径后计算结果输出 通常情况下,风电机组关键部件的冷却结构都是各供应商独立设计并提供,供应商不会从风电整机的角度出发来考虑是否系统整体匹配,通过本文开发的计算软件,能快速计算出各关键部件热结构是否合理、总散热系统与部件子散热系统间的关键参数等是否匹配,并能给出在不匹配条件下的修正措施及相关参数。例如:如果计算出来接口管径不合适,可以通过加装合适管径的过渡接头进行改进;如果部件热结构不满足要求,可以通过增加冷却液流量等措施来弥补。 因此,通过该计算模型及程序可以大幅度缩短风电机组热管理开发周期并提升其设计准确度,还能有效判断部件过温故障原因及提出整改措施。虽然目前该软件的散热器空气侧只能采用自然对流形式的散热器进行校核,使得软件的应用范围比较局限,但是会在此基础上对计算软件作进一步完善,将强迫对流散热器的校核计算输入软件中,进一步扩大该软件的应用范围。1.3 并联支路流量及接口管径校核

2 软件的开发及应用实例

3 结束语