高热导率Si3N4陶瓷的高压合成及性能研究

2019-07-17郑友进王俊楠周振翔左桂鸿王丽娟王方标黄海亮贾洪声

郑友进,王俊楠,周振翔 ,左桂鸿,王丽娟,王方标,黄海亮,贾洪声

(1.牡丹江师范学院,黑龙江省新型碳基功能与超硬材料重点实验室,牡丹江 157011;2.北京中材人工晶体研究院有限公司,北京 100018;3.吉林师范大学,功能材料物理与化学教育部重点实验室,四平 136000)

1 引 言

随着军工及电力电器技术进一步发展,对大功率电力电子器件的需求也越来越大。为了满足愈加复杂、苛刻的应用条件,大功率电力电子器件开始逐步朝着高温高导、高频低耗方向发展,这对整个电子器件抗热震性能、散热性能的陶瓷基板材料提出更高要求。然而对于已知基板材料:Al2O3、BeO、BN、SiC、AlN[1-4]等。Al2O3的热导率较低且高纯氧化铝难以烧结造价昂贵;BeO线膨胀系数与Si相差很大,高温时热导率急剧下降且制造时有毒;BN虽然具有较好的综合性能,但作为基板材料价格太昂贵,目前只处于研究和推广之中;SiC具有高强度和高热导率,但其电阻和绝缘耐压值都较低,介电常数偏大。AlN表现出高达200 W/(m·K)的热导率[4-5],AlN高热导率散热材料已开始被应用在一些重要的大功率电子芯片的散热基板中。然而,由于AlN的机械性能不能充分满足大功率散热基板材料的要求(一般来说,弯曲强度300~400 MPa,断裂韧性3~4 MPa·m1/2),皆不宜作为基板材料进一步发展。为此众多科技工作者更多地关注了陶瓷材料Si3N4,其具有良好的力学性能,高热导率、绝缘性,无毒等特点[5-10]。

目前,氮化硅陶瓷的制备方法主要是反应烧结法(RS)、热压烧结法(HPS)、常压烧结法(PLS)和气压烧结法(GPS)等。然而制备上也存在诸多问题:反应烧结法要进行二次烧结,在1200~1500 ℃下反应烧结,并将反应烧结的初坯置于气压烧结炉内,在1~9 MPa N2压力和1900 ℃的条件下保温3 h,制备氮化硅陶瓷。烧结样品致密度小,力学性能差,其热导率在1000 ℃时热导率仅为19.43 W/(m·K),在1200 ℃的热导率为17.59 W/(m·K);热压烧结法工艺复杂、成本高,N2下的烧结易产生塞隆相,于制备高热导率材料不利;常压烧结法,需在1700~1800 ℃温度范围内进行常压烧结,再在1800~2000 ℃温度范围内进行气压烧结。该方法超高温条件难以到达,热导率不高,为19.4 W/(m·K)和19.8 W/(m·K);气压烧结法需要在1800 ℃、4 h的条件下完成,且粘结剂种类繁多,易引入过多杂质和氧元素[4]。以上方法多采用单一骨架材料与各种烧结助剂制备,制备条件苛刻复杂。

基于此,如何在烧结技术上进行创新具有现实意义。本文采用高温高压烧结方法,利用中国产铰链式六面顶压机,借助高压条件调控陶瓷的晶体生长结构,提高氮化硅的致密度;同时利用a-Si3N4和β-Si3N4的复合,调节β-Si3N4晶体的生长活性,促进相变转化,从提高晶体质量等方面入手,提高热导率,进而研究α-Si3N4,β-Si3N4和烧结助剂对复合陶瓷结构和性能的影响。

2 实 验

2.1 样品制备

所有样品实验均在国产铰链式六面顶压机(CS-IV,6×14000 KN)中进行,选取α- Si3N4,β-Si3N4(粒度:均为 0.5 μm,上海乃欧,中国),MgO和 Y2O3(粒度:均为1 μm 上海阿拉丁试剂,中国)作为原料。为了保持烧结体系的高热导率性能,减少晶格氧的含量,保持较高的力学性能,将尽可能在体系中加入较少的烧结剂,因此,采用β-Si3N4+MgO(5wt%)+Y2O3(3wt%)(标记为1#样品)进行实验。为提高烧结活性,同时采用添加微量α-Si3N4的进行对比实验,即β-Si3N4+α-Si3N4(2wt%)+ MgO(3wt%)+Y2O3(5wt%)(2#样品),考察烧结条件对样品性能的影响的实验标记为3#样品。

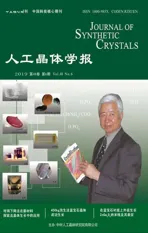

图1 组装截面示意图 Fig.1 Diagram of assembly cross-section

实验步骤如下:首先,将所有粉末在玛瑙研钵中混合1.5 h直至均匀,经过500 ℃,0.5 h真空热处理后,接着将预处理后的1.6 g粉末放入5 MPa的液压机下预压成型。其次,将预压成型后的原料混合物放入石墨管中,再将所有部件放入32.5 mm×32.5 mm×32.5 mm 的叶蜡石复合块中进行高温高压烧结。组装图如图1所示。最后,将样品在4~5 GPa,1430~1530 ℃条件下保持20 min~1 h,再慢慢泄压至常压,即获得φ14 mm,厚 3.5 mm 的样品。温度定标采用 Pt30%Rh-Pt6%Rh 热电偶,压力采用Bi,Tl,Ba标定。

2.2 样品表征

为了讨论烧结机理和性能,将所有样品抛光,断裂和净化用于测量。采用Archimedes 排水法测定样品的体积密度和气孔率;用维氏硬度计测定样品硬度(HV1),加载时间15 s,以上试样均采集5 次以上的均值为标准值。使用MPDDY2094型X射线衍射仪对样品进行物相分析;Hitach S-4800 型扫描电子显微镜(SEM)对粉体进行微观形貌表征。观察样品腐蚀表面或者断面的形貌,腐蚀样品通过抛光再用熔融NaOH腐蚀30~180 s得到。用德国NETZSCH LFA 467仪器在室温25 ℃测定热扩散系数,并最后计算热导率数值。

3 结果与讨论

3.1 物相结构分析

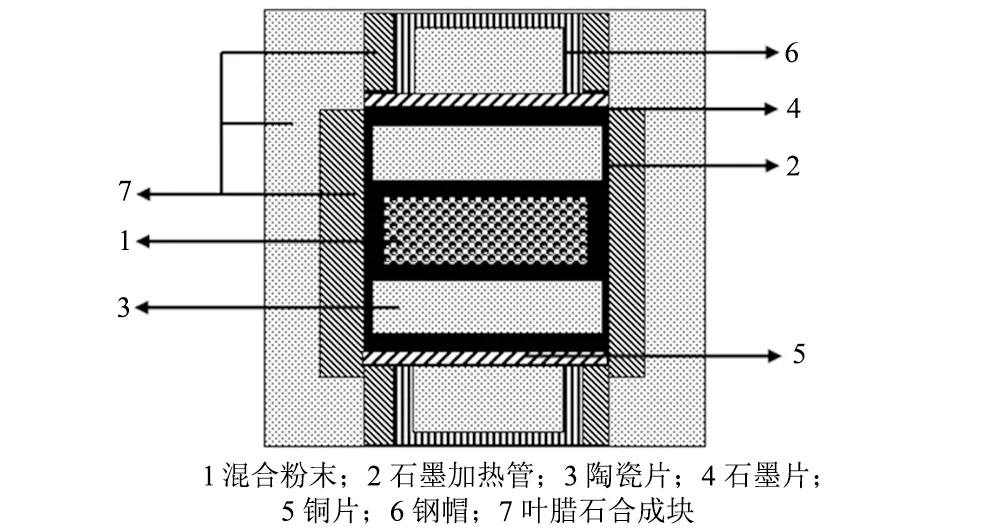

图2 烧结样品的 XRD 图谱 (a)(1#样品)4 GPa,1530 ℃,20 min;(b)(2 #样品)5 GPa,1490 ℃,60 min Fig.2 XRD patterns of sintered samples (a)4 GPa, 1530 ℃, 20 min;(b)5 GPa, 1490 ℃, 60 min

为了研究烧结体系中组分的物相结构,通过 XRD(图2(a)和(b))对抛光净化后的1#、2#样品表面进行了测试表征。在HPHT条件作用后,图2(a)中主相是β-Si3N4,并存在少量的YMgSi2O5N固溶体。可以发现,初始材料中添加的α-Si3N4,发生了相变转化,即生成了β-Si3N4。对比两组实验XRD图谱,可以发现添加微量的α-Si3N4可以提高主相β-Si3N4的结晶度,晶体质量的改善将有助于其热导率的提高。

3.2 结构形貌的SEM 、EDS表征

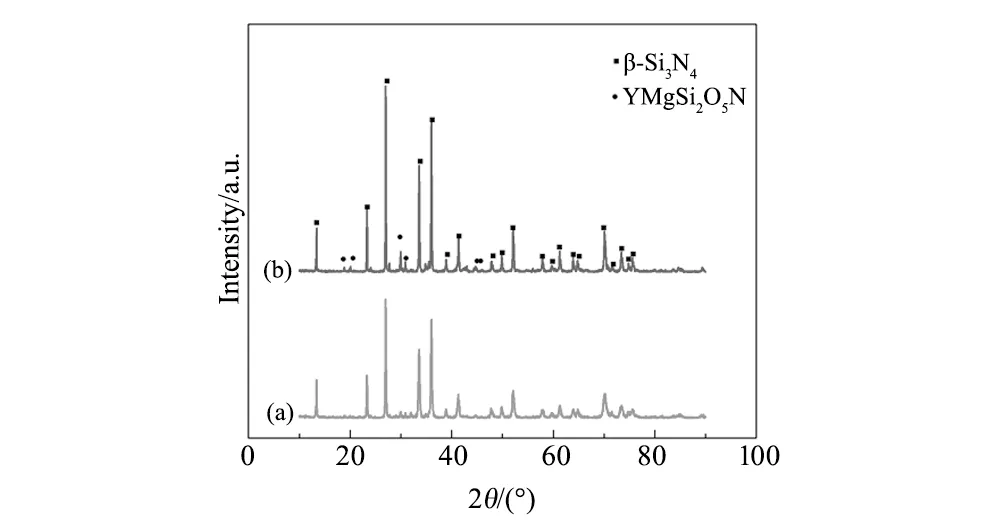

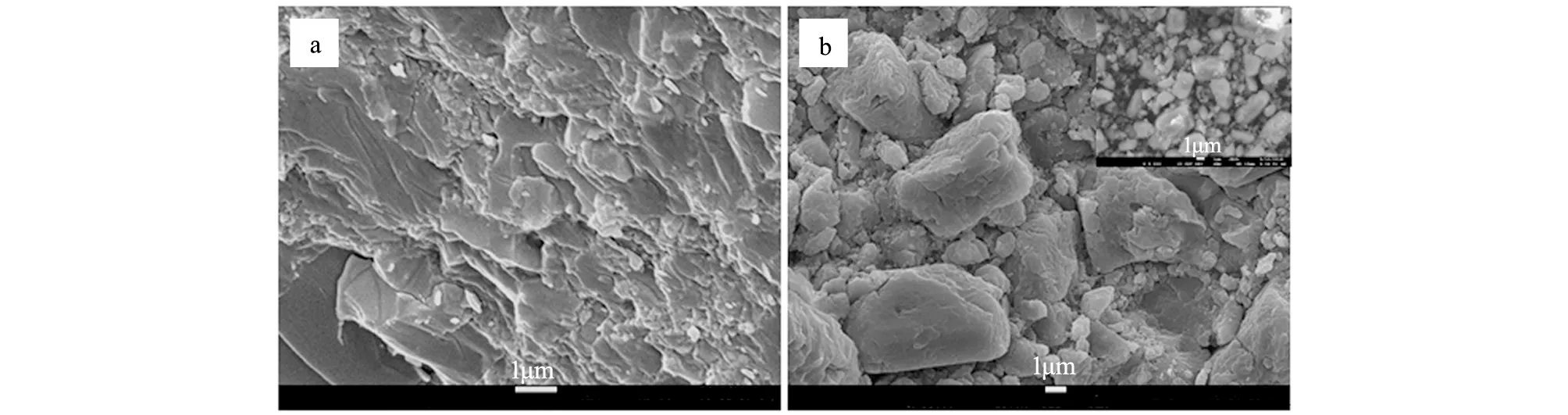

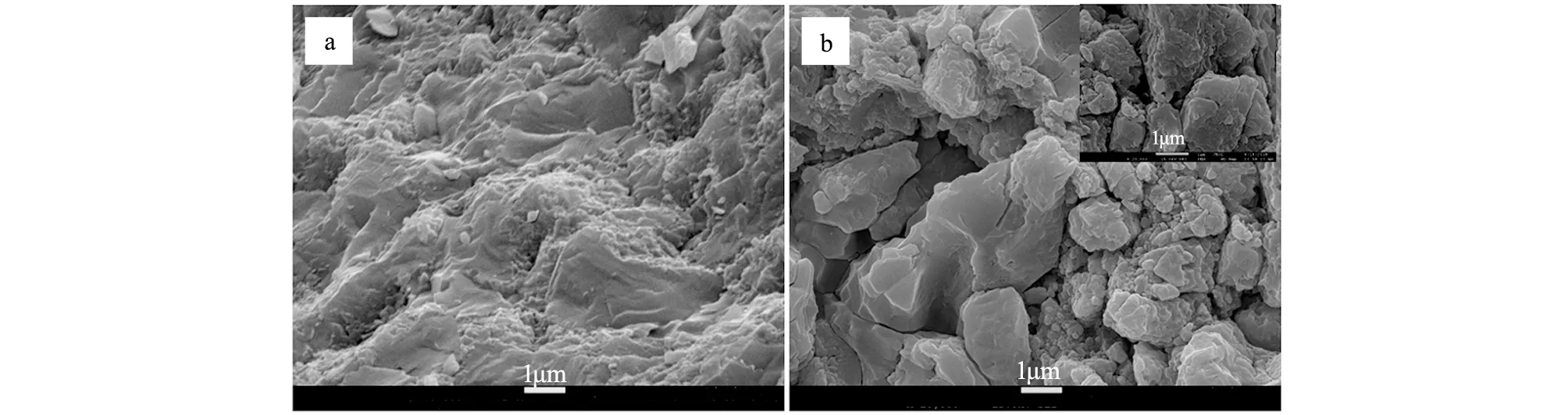

对烧结初始粉末和1、2#样品进行了SEM分析,见图3、4分别为(1#)、(2#)样品断口形貌和腐蚀后的SEM照片,SEM分析认为,在高压的烧结条件下,样品提高了致密度,高压物相转变中的粘结剂抑制了烧结体中原子的扩散作用,降低了体系的烧结温度条件,而最终β-Si3N4相保留初始的形状,形成了正常长大状态(见图3、4右上角嵌图)。高压烧结的颗粒形貌与目前SPS、气压等烧结方法的颗粒形貌有较大差异,长条柱状晶较少,通常都是大小颗粒的紧密配合,小颗粒分布在大颗粒的周围,通过腐蚀后SEM照片能够清晰的发现。分析认为是由于在高压多压源(样品是六面施加压力)的作用下,颗粒没有出现偏析生长,只是在原有形貌的基础上正常长大[6]。样品断面可以发现是穿晶断裂为主,也存在少量的沿晶断裂形貌。

图3 1#样品腐蚀前(a)、后(b)的SEM照片,右上角图为β-Si3N4初始粉末 Fig.3 SEM images before(a) and after(b) corrosion of 1# sample, β-Si3N4 initial powder diagram in top right corner

图4 2#样品腐蚀前(a)、后(b)的SEM照片,右上角图为放大β-Si3N4颗粒 Fig.4 SEM images before(a) and after(b) corrosion of 2# sample, plus magnification of β-Si3N4 particles in top right corner

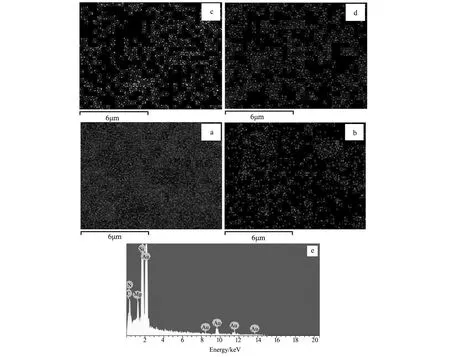

对2#样品的断面进行了区域面扫描,由图5可以发现,粘结剂MgO+Y2O3中的元素Mg、Y等都均匀的分布在样品中,并且以固溶体的方式存在于基体中,Si、N元素致密分布,结合密度很高,其主要为原始的β-Si3N4相。

图5 2#样品的EDS面扫描分析 Fig.5 EDS surface scanning analysis of 2# sample

3.3 性能分析

为了讨论烧结机理和性能,将所有样品抛光,断裂和净化用于测量。采用Archimedes排水法对样品的密度和气孔率进行了测定;用维氏硬度计测定样品硬度(HV 1),加载时间15 s,以上试样均采集5次以上的均值为标准值。用德国NETZSCH LFA 467仪器在室温25 ℃测定热扩散系数,并最后计算热导率数值。热导率采用下式计算:

k=cp·ρ·α

(1)

其中:cp为氮化硅陶瓷的定压热容,此值随成分和显微结构的变化非常小,可以视为常量,本试验中采用0.68 J/(g·K);ρ为陶瓷样品的密度,单位为g/cm3;α为热扩散系数,单位为cm2/s。样品尺寸为10 mm×10 mm×3 mm,样品为双面抛光。具体测量数值后的热导率值计算结果见表1。

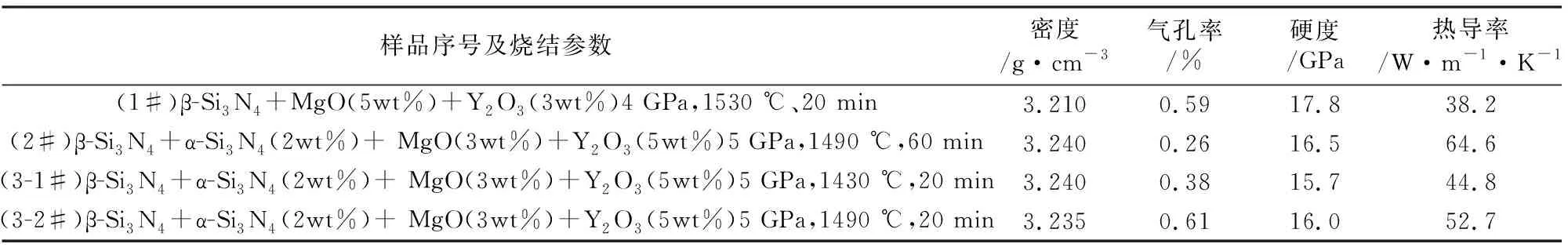

通过复合陶瓷的硬度测试,能够发现1#样品的硬度值最高,为17.8 GPa,这是由于骨架材料β-Si3N4初始比重略高,在较高烧结温度下,有利于样品的结晶生长,能够保持较高的整体硬度,但该样品气孔率较大,为0.59%,致使热导率值不高,为38.2 W/(m·K)。在5 GPa,1490 ℃,60 min的条件下制备了热导率为64.6 W/(m·K)的高热导率的氮化硅陶瓷(2#样品),该结果表明,β-Si3N4在合适的高压高温条件下,经过长时间的烧结,气孔率进一步降低,开气孔率为0.26%,其致密性得到了较大的提高;同时,由于长时间的烧结,使得样品中β-Si3N4晶粒生长长大,晶格缺陷显著改善。由此,其热导率得到了较高值。为了和2#样品对比高压烧结参数对烧结性能的影响,分别采用不同温度(3-1#)和烧结时间(3-2#)进行对比试验,结果表明,在烧结的生长温度区间(1430~1530 ℃)内,较高的烧结温度,较长的烧结时间对合成高热导率、高硬度的陶瓷材料有促进作用。

表1 烧结样品的性能Table 1 Properties of sintered samples

4 结 论

(1)在5 GPa,1490 ℃,60 min的条件下制备了热导率为64.6 W/(m·K)的高热导率氮化硅陶瓷;

(2)适当的压力可以提高体系的致密度,所制备的样品具有较低的气孔率(0.26%)和较好的力学性能,其硬度为16.5 GPa;

(3)在复合陶瓷的生长温度区间内(1430~1530 ℃),较高的烧结温度,较长的烧结时间对合成高热导率的陶瓷材料有促进作用。