分散剂对分散紫B原染料的分散及染色性能影响

2019-07-16郝昆玥莫林祥

刘 越,程 玲,郝昆玥,莫林祥

(1.绍兴文理学院 纺织服装学院,浙江 绍兴 312000;2.绍兴文理学院 浙江省清洁染整技术研究重点实验室,浙江 绍兴 312000;3.安徽职业技术学院,安徽 合肥 230011;4.浙江红绿蓝纺织印染有限公司,浙江 绍兴 312030)

0 引 言

随着涤纶差别化生产技术及其服用性能不断优化发展,涤纶已连续多年占居服用纺织材料的第一位。根据日本化纤协会公布的《内外化学纤维生产动向》统计数据,2017年全球涤纶产量(长短丝)为5 377 万t,占全球纺织纤维总产量的57.4%。与其相对应的涤纶纺织品染色印花用分散染料不仅在数量、品种上已居各类染料产量的世界首位[1-3],而且在质量上也得到了进一步的优化,为满足涤纶纺织品染色及印花生产需要做出了贡献[4-7]。尽管如此, 国内商品分散染料除了缺乏高品质品种外, 还存在粉体类商品分散染料粒子形状不规则, 粒径多为微米级别,粒径分布又较为宽泛等问题。这类染料在高温染色过程中极易因分散剂的品种或者用量等因素的不足引发染料结晶增大、 团聚等, 导致染色纺织品出现色点或色牢度降低等方面的染色疵病[8-10]。 染色中染料的损失率较高,其中很主要的原因就是与起到分散作用的分散剂及其研磨加工技术[11-12]直接的关系。

分散染料的研磨细化及其分散性能对纤维的染色影响研究已有较多。如Choi等[13]发现用十二烷基硫酸钠阴离子类表面活性剂制备的纳米乳液分散染料对超细聚酯纤维具有较好的上染性能;Gharanjig等[14]研究表明,聚乙氧基化失水山梨醇单油酸酯分散剂对分散染料具有较好的分散稳定及环保性;Gharanjig等[15]研究表明,萘磺酸甲醛缩合物与润湿剂、环糊精配合应用对分散染料具有较好的分散稳定性。然而,不同类型的表面活性剂特别是复合型表面活性剂所特有的协同高效性,未来对分散染料越来越严格的环保要求甚至无分散剂型环保分散染料[16]的应用等仍然有较多较值得探索的地方。 为进一步了解分散剂对分散染料加工及其染色性能的影响, 文中以蒽醌结构的分散紫B原染料和不同类型的分散剂为研究对象, 进行不同分散剂种类及染料的配比的研磨实验, 探讨分散剂对分散染料粒径及分布、 分散高温稳定性、染色性能等方面的影响。

1 实 验

1.1 药品及仪器

1.1.1 药品 分散紫B(CAS No.52697-38-8,工业级滤饼,杭州福莱蒽特精细化工有限公司);分散剂MF、分散剂NNO(工业级);T-80(CP,上海展云化工有限公司);CM纤维素钠盐800-1200(CP,国药集团化学试剂有限公司);已处理后的纯涤纶机织布(工业品,浙江红绿蓝纺织印染有限公司)。

1.1.2 仪器 MS204S电子天平(瑞士梅特勒托利多仪器有限公司);PM400落地式行星球磨仪(研磨介质为不同直径的氧化锆珠,德国Retsch(莱驰)中国总部);L-12C型振荡染色机(厦门瑞比精密机械有限公司);UV-2450紫外可见分光光度计(日本津岛株式会社);Mastersizer 3000激光粒度仪、纳米粒度及电位分析仪Nano-ZS90(英国马尔文仪器有限公司);测色配色系统datacolor600(美国Datacolor公司);强制对流型通用烘箱UF260Plus(德国MEMMERT);全能试色机ECO-24(厦门瑞比机械制造有限公司)。

1.2 分散染料研磨

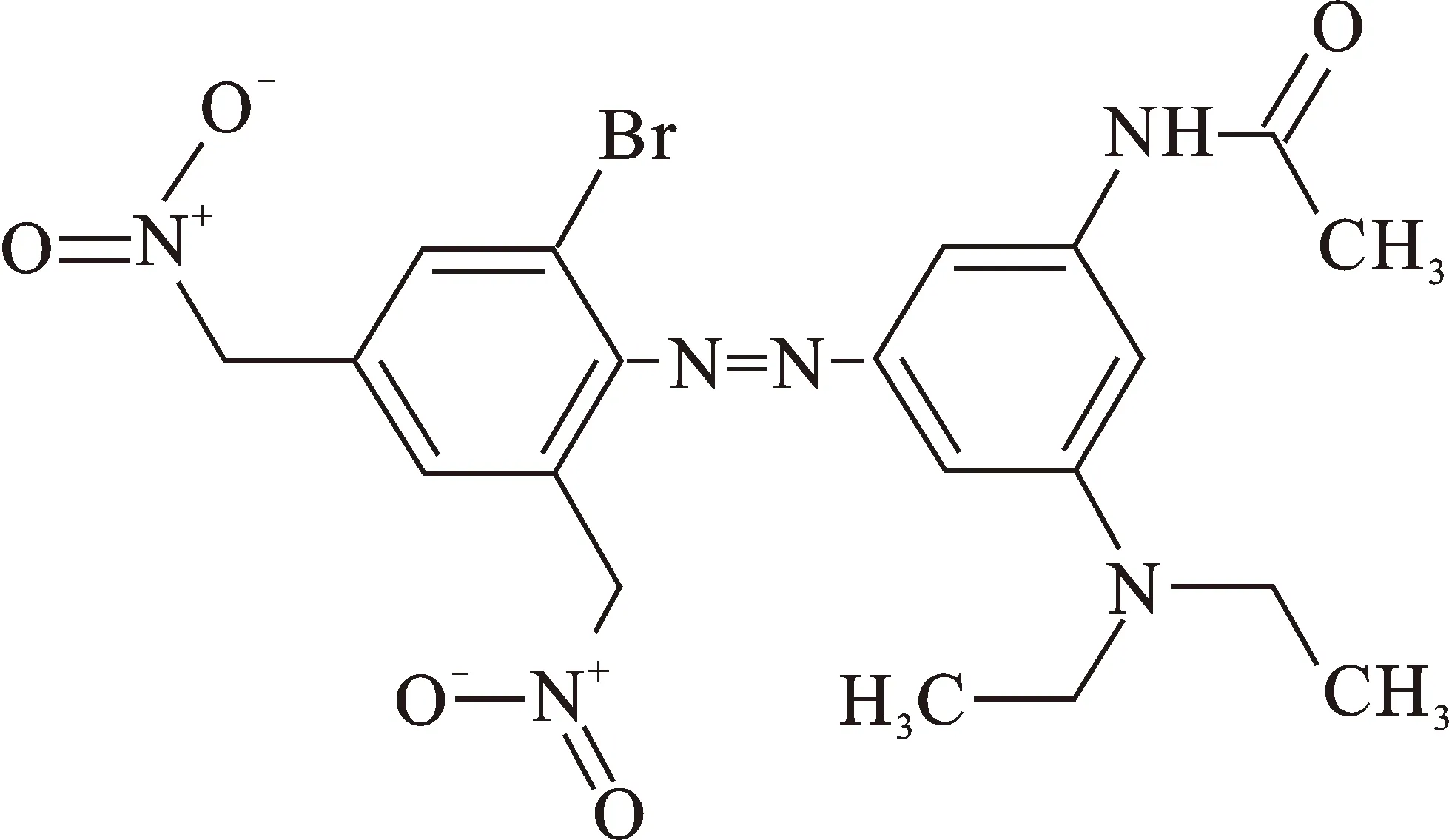

分散紫B染料又名分散紫93,是一种常用的偶氮结构分散染料品种,结构式为

以分散紫B原染料和不同类型分散剂在相同的研磨条件下,通过改变分散剂的种类以及与染料的配比进行研磨实验。研磨物料由直径为3 mm和1 mm氧化锆珠以1∶1的质量比混合构成,研磨物料与被研磨染料质量比为10∶1,其中被研磨染料由原染料与分散剂按照一定比例混合而成,研磨时间为8 h,转速为300 r/min。每次研磨时在研磨罐中加入30 mL的去离子水。

1.2.1 染料与单一品种分散剂配比 在相同的研磨工艺下,染料与分散剂T-80、分散剂MF、分散剂NNO、羧甲基纤维素纳盐等不同类型的分散剂按照质量比m染料∶m分散剂=1∶9,2∶8,3∶7,4∶6,5∶5,6∶4,7∶3,8∶2以及9∶1的不同配比混合进行研磨加工。

1.2.2 染料与“非离子型/阴离子型”拼混分散剂的配比 混合分散剂由分散剂T-80与NNO按照1∶1,1∶3,3∶1比例混合。染料与混合分散剂的配比为m染料∶m混合分散剂=1∶4,3∶7,4∶6,5∶5,6∶4。

1.2.3 染料与“阴离子型/阴离子型”拼混分散剂的配比 混合分散剂由分散剂NNO与羧甲基纤维素纳盐按照5∶1,3∶1,1∶1,1∶0,0∶1,1∶3,1∶5比例混合,m染料∶m混合分散剂=3∶7。

1.3 分散染料染色

按照相应的染色工艺处方,采用全能试色机ECO-24进行染色实验,并用Data Color 600测色配色仪对涤纶染样进行测试。

1.3.1 分散染料染色 织物润湿挤干→染色(染料2%(o.w.f),pH 4.5~5.5(冰醋酸调节),浴比1∶30,室温入染,以2 ℃·min-1升温速率到130 ℃,保温tmin后降温到80 ℃)→热水洗→还原清洗(保险粉2 g·L-1,烧碱2 g·L-1,浴比1∶30,80 ℃×5 min)→水洗→皂洗(碳酸钠2g·L-1,皂粉:5 g·L-1,浴比1∶30,95 ℃,10 min)→烘干(80 ℃) 。

1.3.2 染色织物表观色深值测试 用DataColor 600测试染色效果。在染色织物上选取5个不同的点位测其K/S值,按式(1)计算出染色织物的K/S平均值,以此表示织物的表观色深值。

(1)

1.4 测试表征

1.4.1 分散染料粒径 使用Mastersizer 3000 激光粒度仪,对研磨前后染料粒径大小及其分布进行测试表征。

1.4.2 分散染料的Zeta电位 将研磨前后的染料样品统一配置成质量浓度为0.1 g/L的水溶液,超声处理并放置24 h,用纳米粒度及电位分析仪Nano-ZS90测试。

1.4.3 分散染料高温染色稳定性 用全能试色机ECO-24,将研磨后的染料配制成与染色相同浓度的染液,在130 ℃下不放置涤纶织物空白处理8 min后进行测试。

2 结果与讨论

2.1 分散剂对分散染料粒径及其分布的影响

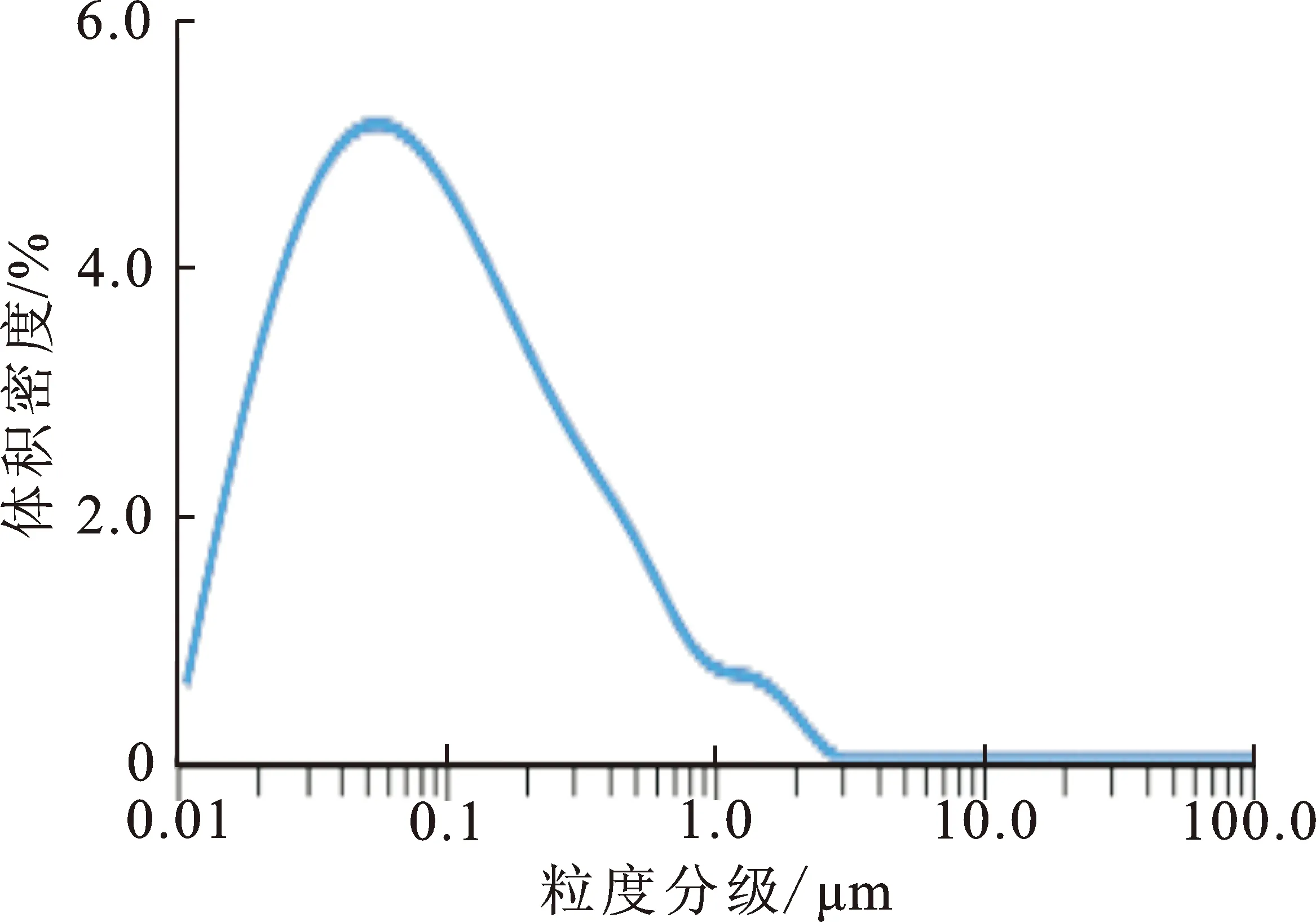

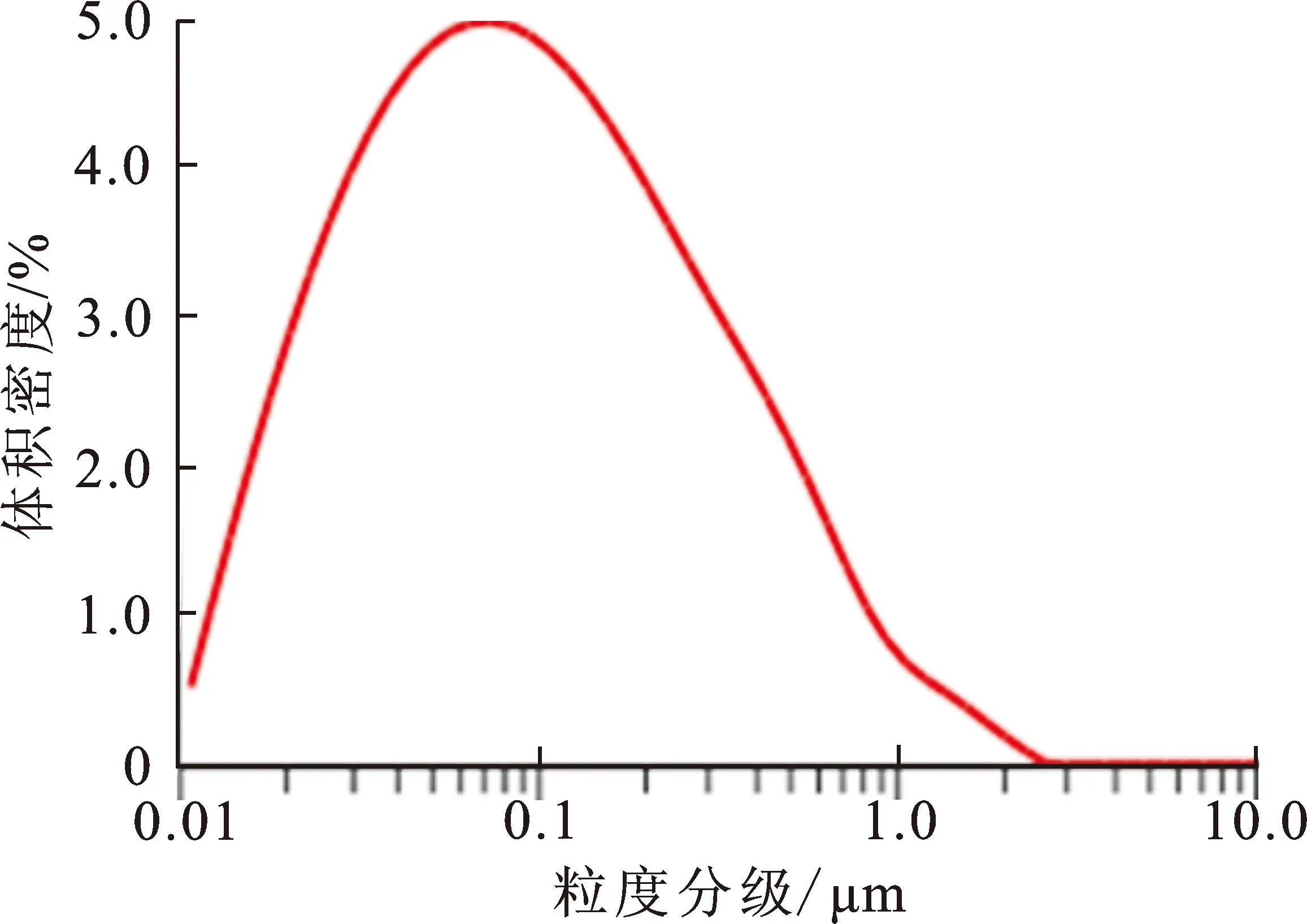

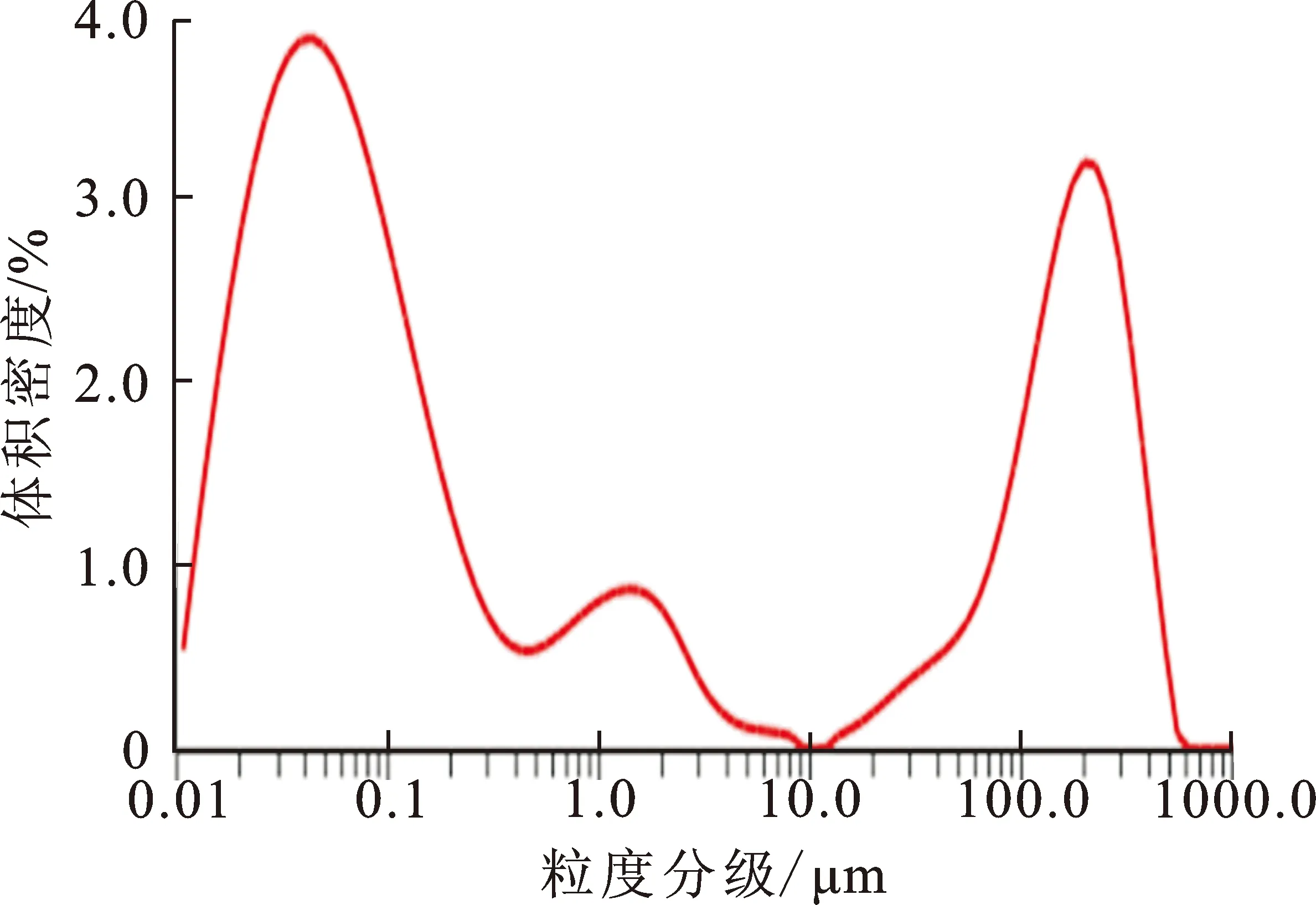

按照实验方案对“染料/分散剂”组合进行研磨,并测试其粒径分布,其中分散紫B原染料的粒径测试(经过5 min超声处理)结果如图1所示。从图1可以看出,分散紫B原染料测试时虽然经过超声处理,但其粒径分布仍然非常不均匀,且大部分粒径分布在100 μm~1 000 μm之间,显然不符合作为商品染料的应用要求。

图 1 分散紫B原染料的粒径分布Fig.1 Particle distribution of the disperse purple B dye

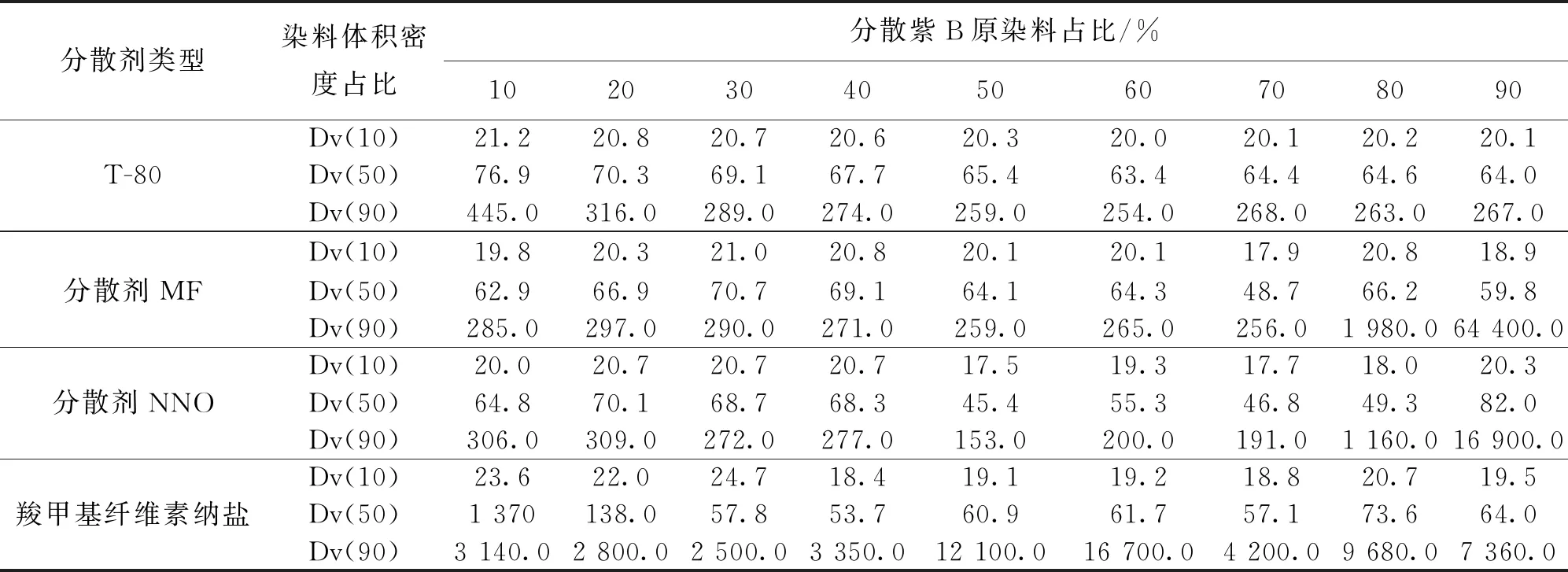

表1为单一分散剂及分散紫B染料/分散剂不同配比研磨后染料粒径分布数据。从表1可以看出, 不同分散剂对分散紫 B 的最佳分散效果及用量有一定差异。除染料含量占比 70% 以上时染料没有得到较好的分散以及所得粒径较大外,分散剂 MF、NNO 以及分散剂 T-80 分散性能较为接近。 羧甲基纤维素纳 Dv(90) 数据总体偏高, 表明该类结构的分散剂不利于染料的分散。

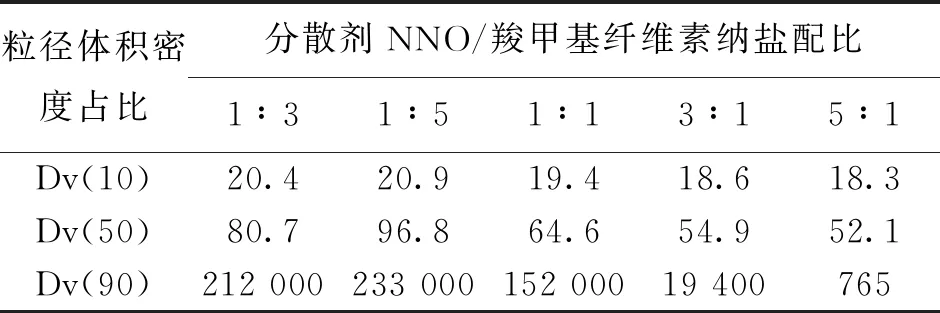

表2,3为拼混分散剂应用时研磨染料的粒径分布数据。从表2,3可以看出,T-80/NNO拼混分散剂与单一分散剂研磨染料时粒径略偏大,说明拼混分散剂对于染料的粒径减少及其分散性能有明显的改善。但是,含有羧甲基纤维素纳分散剂对分散染料的分散效果欠佳,所得染料粒径明显偏大;不过,随着分散剂NNO占比的增大,分散染料的粒径有所降低。

表1不同分散紫B染料/分散剂配比研磨后的染料粒径

Table 1 Dyes particle size of different ratio of disperse purple B with dispersant after grinding nm

分散剂类型染料体积密度占比分散紫B原染料占比/%102030405060708090Dv(10)21.220.820.720.620.320.020.120.220.1 T-80Dv(50)76.970.369.167.765.463.464.464.664.0Dv(90)445.0316.0289.0274.0259.0254.0268.0263.0267.0 Dv(10)19.820.321.020.820.120.117.920.818.9 分散剂MFDv(50)62.966.970.769.164.164.348.766.259.8Dv(90)285.0297.0290.0271.0259.0265.0256.01 980.064 400.0 Dv(10)20.020.720.720.717.519.317.718.020.3 分散剂NNODv(50)64.870.168.768.345.455.346.849.382.0Dv(90)306.0309.0272.0277.0153.0200.0191.01 160.016 900.0 Dv(10)23.622.024.718.419.119.218.820.719.5 羧甲基纤维素纳盐Dv(50)1 370138.057.853.760.961.757.173.664.0Dv(90)3 140.02 800.02 500.03 350.012 100.016 700.04 200.09 680.07 360.0

表 2 T-80/NNO拼混分散剂与分散紫B染料研磨后染料粒径

表3NNO/羧甲基纤维素纳拼混分散剂与分散紫B染料占30%混合研磨后染料粒径

Table 3 Dyes particle size of NNO/carboxymethyl cellulose nanomixed dispersant and dispersed purple B dye accounting for 30% after grinding nm

粒径体积密度占比分散剂NNO/羧甲基纤维素纳盐配比1∶31∶51∶13∶15∶1Dv(10)20.420.919.418.618.3 Dv(50)80.796.864.654.952.1 Dv(90)212 000233 000152 00019 400765

2.2 分散剂对分散染料高温分散稳定性的影响

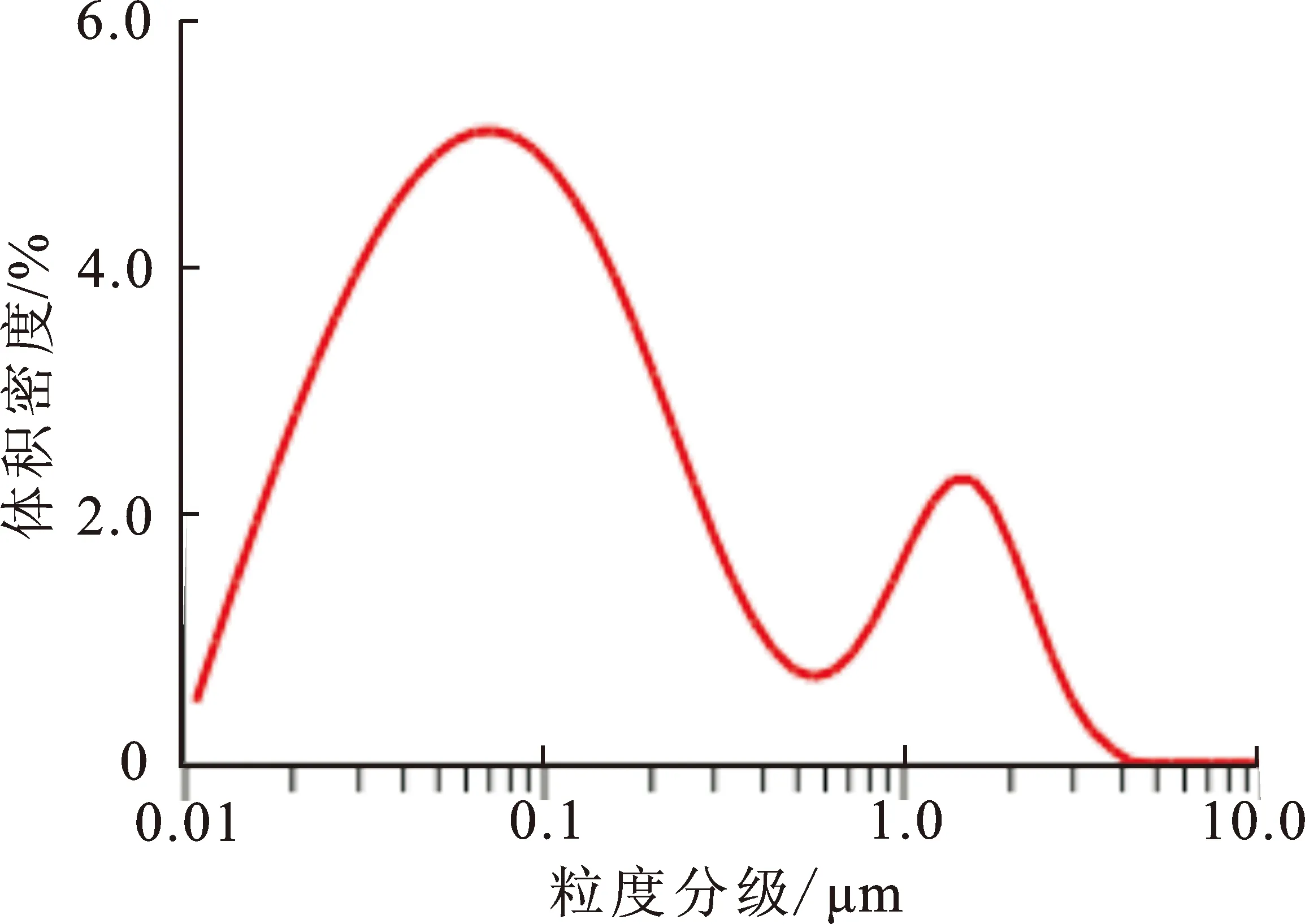

图2(a),(b)分别为染料占比为30%时不同单一分散剂T-80研磨染料高温(130 ℃)空白处理前后的粒径分布图。

可以看出,130 ℃高温处理后1 000 nm大粒径染料占比增大,但粒径大部分仍保持在1 000 nm内,说明T-80分散剂具有较好的分散稳定性,但是随温度的提高分散稳定性会降低。分析认为作为非离子型表面活性剂的T-80,其HLB值为15,浊点>100 ℃,具有较好的亲疏平衡性能,其亲油亲水部分分别与分散染料和水结合从而起到对分散染料的分散效果[17-18]。但是,在130 ℃的高温条件下,T-80仍然存在分散性能降低的趋势。

(a) 处理前

(b) 处理后图 2 分散剂T-80 研磨分散紫B染料高温空白处理前后粒径分布

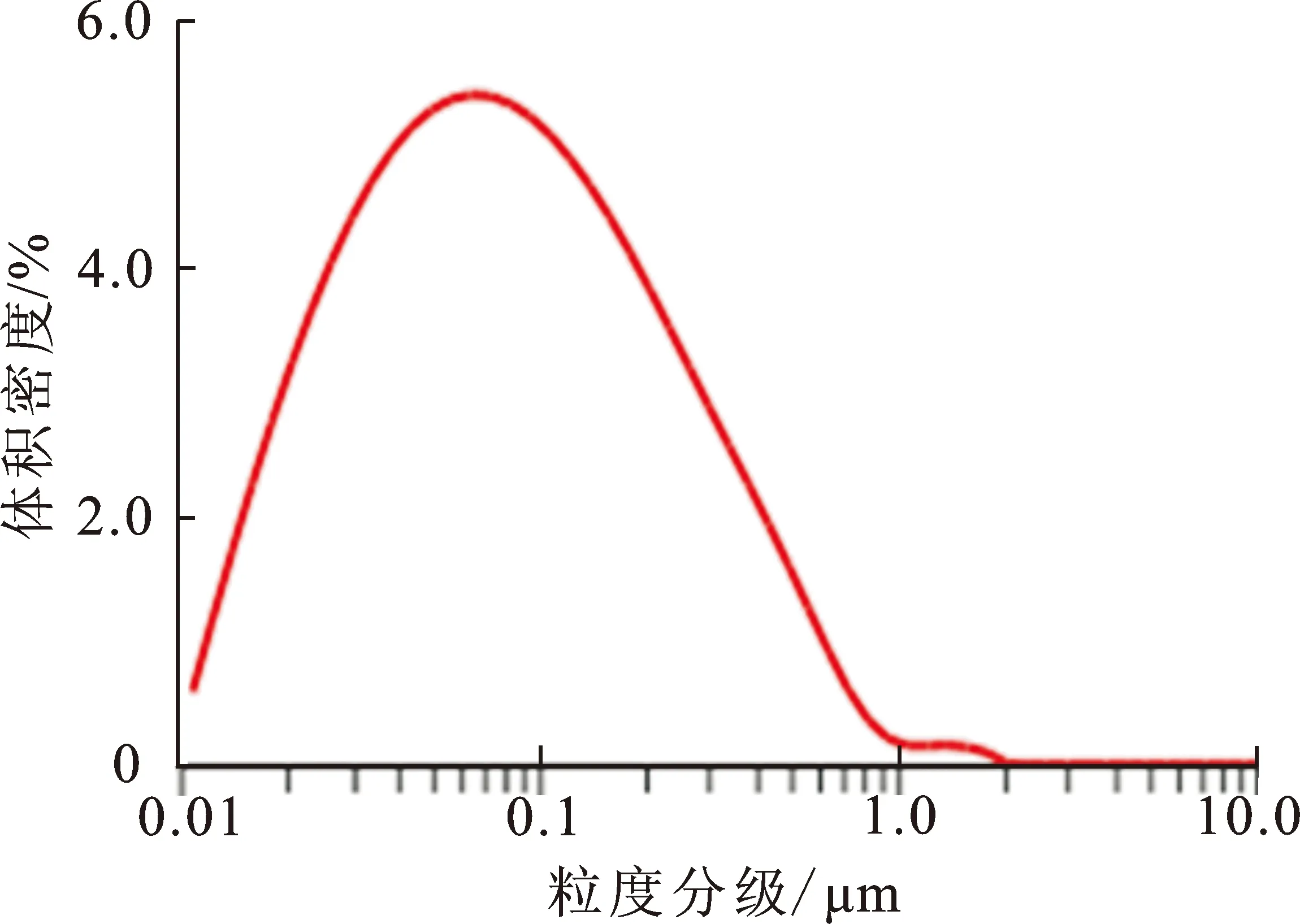

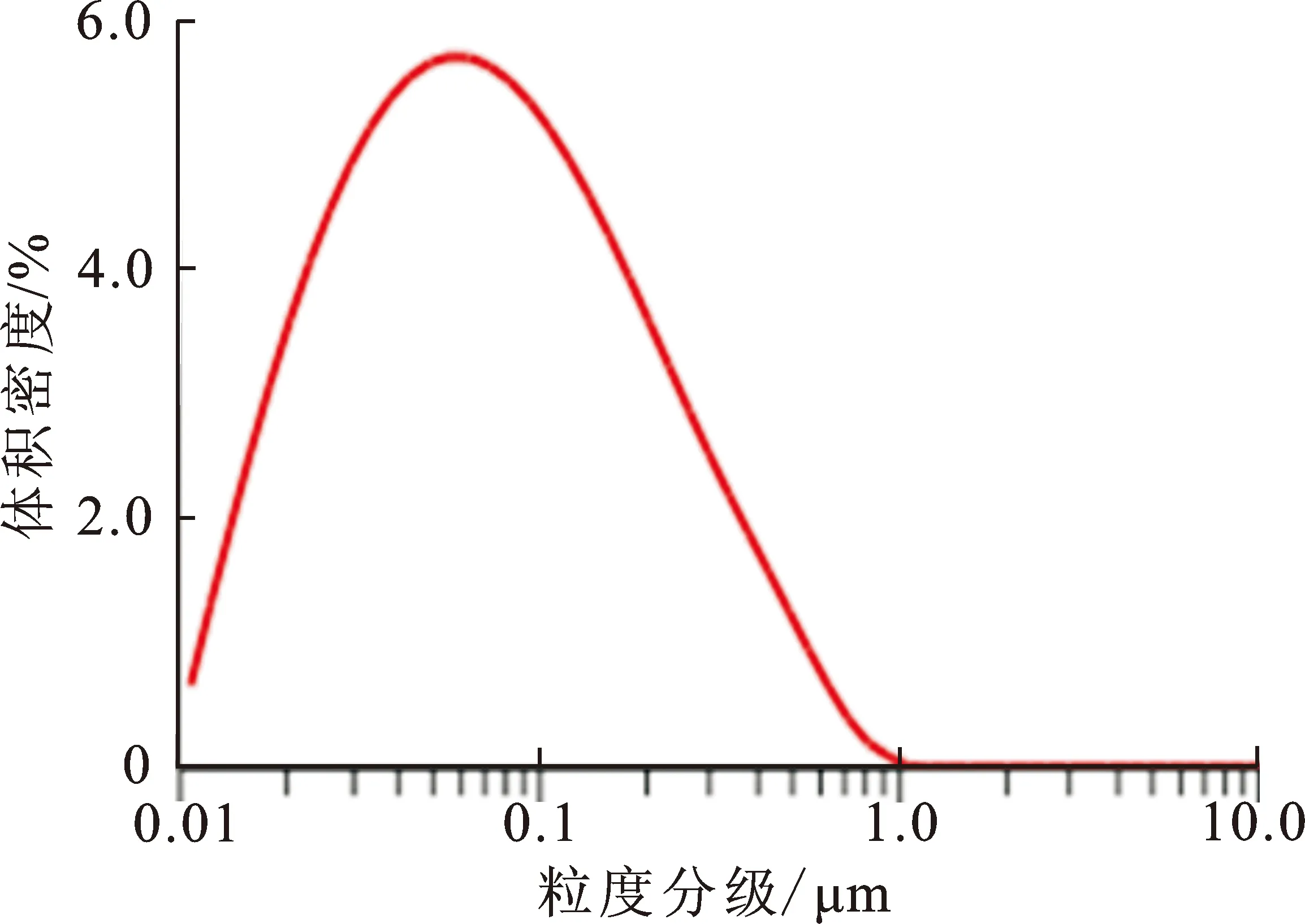

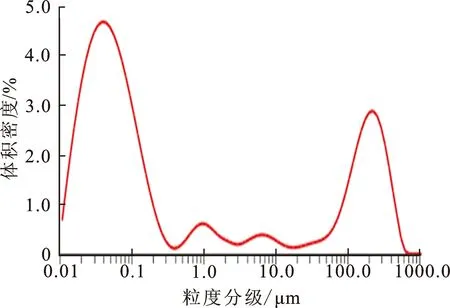

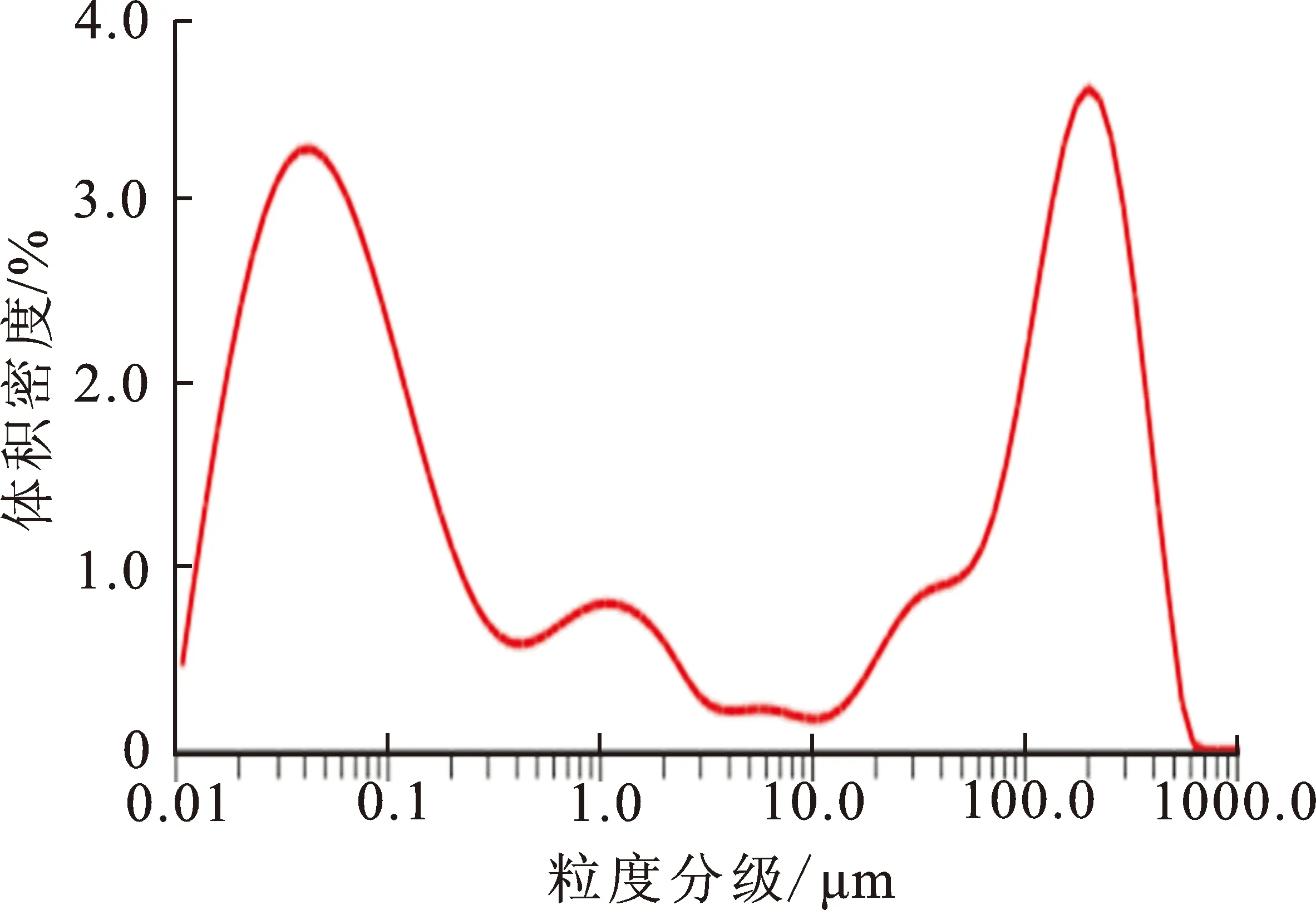

图3,4分别为分散剂MF、NNO研磨染料高温空白处理前后粒径分布图。对比可知,样品染料经高温处理前后大粒径染料占比变化不明显,说明分散剂MF和分散剂NNO具有较好的高温分散性能,相对而言,分散剂MF高温分散稳定性比分散剂NNO更优。

(a) 处理前

(b) 处理后图 3 分散剂MF研磨分散紫B染料高温空白处理前后粒径分布

图5(a),(b)分别为羧甲基纤维素纳分散剂高温空白处理前后染料粒径分布图。对比可知,高温处理后大粒径染料样品不仅占比增加而且分布很不均匀,表明羧甲基纤维素纳对分散染料的高温分散稳定性缺少明显的帮助。

(a) 处理前

(b) 处理后图 4 分散剂NNO研磨的分散紫B染料高温空白处理前后粒径分布

(a) 处理前

(b) 处理后图 5 分散剂羧甲基纤维素纳盐研磨的分散紫B染料高温空白处理前后粒径分布

Fig.5 Particle size distribution of dispersant Carbo-xymethyl cellulose nano-salted grinding disperse purple B dye before and after high temperature blank treatment

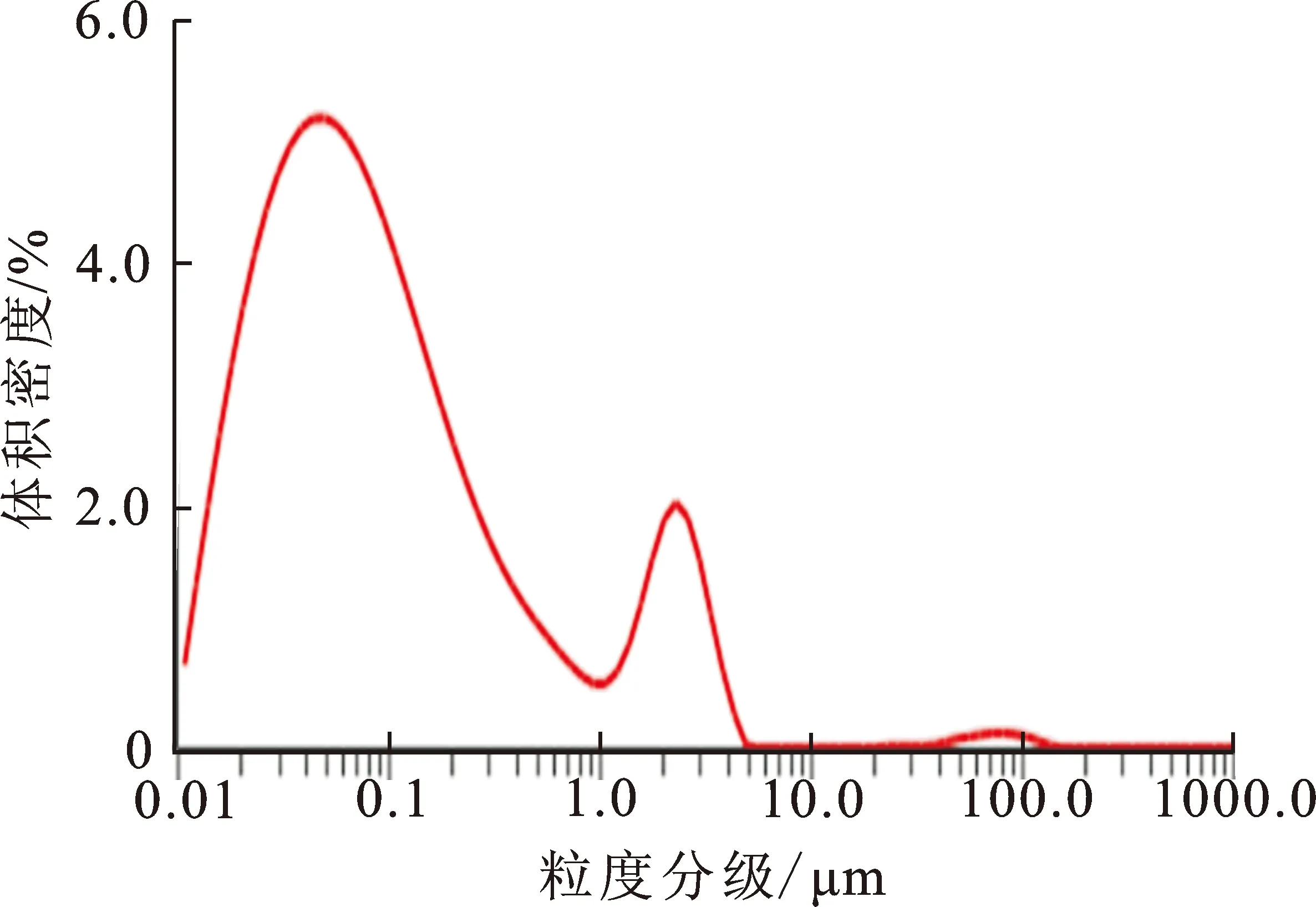

图6(a),(b)分别是拼混分散剂T-80/NNO以1∶1比例混合,染料占比30%时研磨染料样品高温空白处理前后染料粒径分布图。

可以看出,T-80/NNO拼混分散剂样品染料在高温状态下,染料粒径有一定的增大,分布也有些不均匀;再由图2(b)与图6(b)的对比可以发现,拼混分散剂染料粒径分布在高温下出现粒径增大现象的原因,推测是由于拼混分散剂中高温分散性稍差的T-80占比较高所致。

(a) 处理前

(b) 处理后图 6 分散剂T-80/NNO研磨的分散紫B染料高温空白处理后粒径分布

Fig.6 Particle size distribution of dispersant T-80/ NNO grinding disperse purple B dye before and after high temperature blank treatment

图7(a),(b)分别是拼混分散剂NNO/羧甲基纤维素纳以1∶1比例混合,染料占比30%时研磨染料样品高温空白处理后染料粒径分布图。

前述实验结果已表明, 羧甲基纤维素纳分散剂的分散性能很差, 而图7显示与分散剂 NNO 混合后的效果并没有好的改观, 染料粒径仍很大, 分布仍不均, 高温处理更是加剧粒径的增大和分布的不均匀性。

2.3 分散剂对分散染料Zeta值的影响

表4为单一分散剂与染料拼混研磨后的染料的Zeta电位。从表4可以看出,研磨染料的Zeta值随着分散剂用量的减少而降低,表明染料在染液中的稳定性随分散剂用量的增加而增大。在相同的染料/分散剂配比下,羧甲基纤维素纳分散染料的Zeta值较大,表示其具有最好的染料稳定性。不过,实际测试结果显示,该分散剂对染料的粒径分布效果较差。分散剂MF、分散剂NNO都具有良好的分散稳定性。T-80的Zeta值最小,与其非离子结构有关。

(a) 处理前

(b) 处理后图 7 NNO/羧甲基纤维素纳盐拼混分散剂研磨的染料高温空白处理前后粒径分布

由于分散染料需要在高温高压条件下染色,因此要求染料具有很好的高温分散稳定性。表5为染料占比均为30%时高温处理前后不同分散剂研磨染料的Zeta电位的比较。

从表5可以看出,分散剂为MF、羧甲基纤维素纳研磨分散染料高温处理后的Zeta电位均有所下降,说明其高温分散稳定性稍差。相对而言,分散剂NNO具有较优的高温分散稳定性;另外,与其他分散剂相比,T-80分散稳定性虽然稍差,但其与阴离子型的分散剂拼混后由于存在的协同增效作用或对分散染料的增溶作用[18-20],使其高温分散稳定性获得明显的改善。

2.4 分散剂对分散染料染色性能的影响

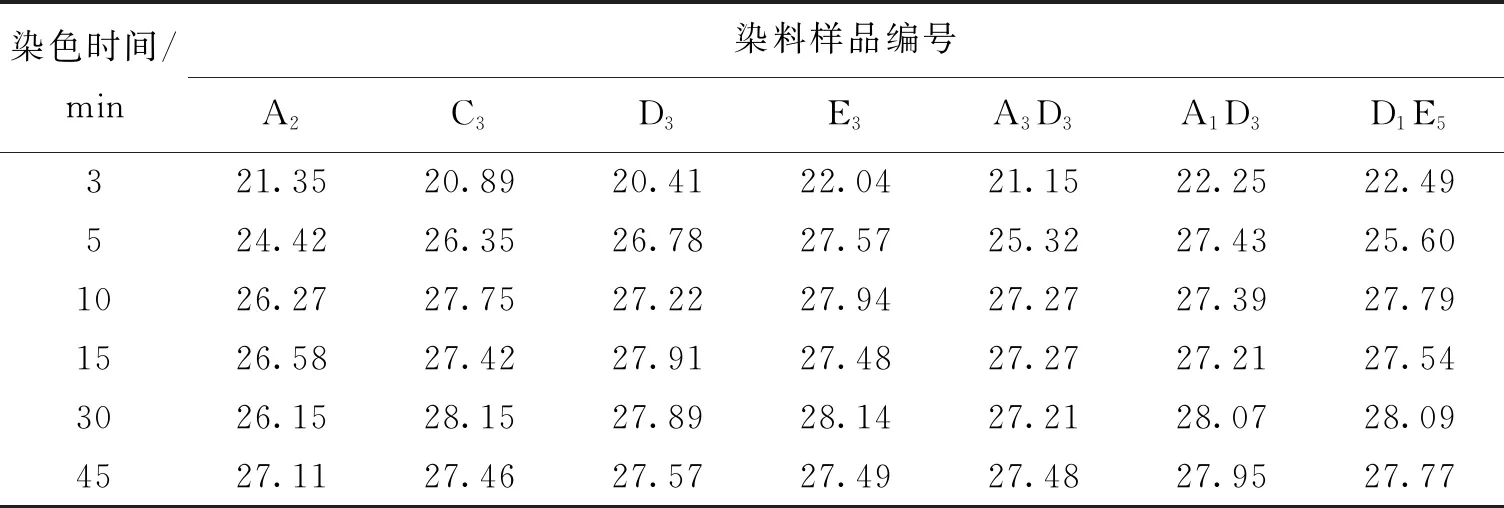

综合上述实验结果,选择粒径分布Dv(50)≤100 nm,不同分散剂研磨的7组研磨染料进行染色实验,其编号为A2、C3、D3、E3、A3D3、A1D3、D1E5,其中:A为T-80,C为分散剂MF,D为分散剂NNO,E为羧甲基纤维素纳;A3D3为T-80/NNO质量比为1∶1的混合分散剂,A1D3为T-80/NNO质量比为1∶3的混合分散剂,D1E5为NNO/羧甲基纤维素纳盐质量比为1∶1的混合分散剂。染料占比皆为30%,实验结果见表6。

表 4 单一分散剂与分散紫B染料拼混研磨后的Zeta电位

表 5 高温处理前后不同分散剂研磨分散紫B染料的Zeta电位

表 6 7组染料染料后织物的K/S值

从表6染色数据可以看出,因为所选实验组染料的粒径分布皆为Dv(50)≤100 nm,因此相同染色条件下各实验组染料的染色样品K/S值总体差异并不显著。但是,与粒径分布Dv(50)=480 nm的市售分散紫B染料在10 min染色时间所得K/S=19.86相比,明显可以看出,经研磨后小粒径染料相同时间段较高的表观得色率差异,这与文献[14]的研究结果是一致的。

不同分散剂研磨组的实验数据表明,单一T-80分散剂研磨分散染料需要45 min才能达到最大上染率,而其余的约需10 min基本接近最大上染率。单一分散剂MF的高温分散效果略优于分散剂NNO。前期实验中羧甲基纤维素钠盐分散剂相关不利的数据,并未产生导致染色过程涤纶织物对染料吸收的不利影响。对比A3D3与A1D3两组染料的染色实验数据,可以看出,少量非离子型表面活性剂与阴离子分散剂的拼混,有助于改善染料的高温稳定性以及染料的吸收性能。

3 结 论

(1) 在分散紫B原染料的分散研磨加工过程中,分散剂的种类、分散剂与原染料的配比对研磨染料的粒径及分布、高温分散稳定性、上染性能均有显著的影响。其中分散剂MF、NNO等阴离子类型分散剂在高温分散稳定性效果优于非离子型分散剂。

(2) 非离子型表面活性剂T-80对分散染料分散稳定性稍差,但是少量非离子型表面活性剂与阴离子型分散剂的拼混有利于改善其高温分散稳定性,同时对于分散染料的吸收性能也有明显的改善。