生物质呋喃二甲酸共聚酯纤维的染色工艺

2019-07-16沈兰萍

郭 晶, 沈兰萍,王 瑄,陈 鹏,王 鹏

(1.西安工程大学 纺织科学与工程学院,陕西 西安 710048;2.浙江纺织服装职业技术学院 宁波市先进纺织技术与服装CAD重点实验室,浙江 宁波 315211;3.中国科学院 宁波材料技术与工程研究所,浙江 宁波 315201)

0 引 言

聚酯纤维(PET)具有弹性模量高、抗褶皱性好、服用性能良好等优点,在三大合成纤维中发展最迅速,应用最广泛[1], 产量占世界纤维总用量的1/3,被称为化学纤维之冠[2]。但其原料主要依赖于石油化工产品,会导致石油资源日渐匮乏,且造成严重的环境污染等问题[3-4]。近年来,全球对环保和可持续发展高度重视,生物质产业的迅速发展对于可再生资源的利用具有深远意义[5],采用生物基资源代替石油化工原料已成为世界关注的课题[6]。与传统石油基化纤相比,生物基化纤及其原料具有绿色、环境友好、原料可再生以及可生物降解等优良特性[7],故其开发与应用将是一个重要方向[8]。其制备过程是以生物质为原料,经化学转化或生物转化得到聚合单体,再通过加聚反应或缩聚反应合成线型高分子化合物后经纺丝工艺而得到的纤维材料[4]。呋喃基聚酯是指以2,5-呋喃二甲酸(FDCA)为主要单体合成的生物基或部分生物基高分子[9]。聚对苯二甲酸-2,5-呋喃二甲酸乙二醇共聚酯纤维(PEFT)是国内首次采用熔融纺制备的纤维。纺织纤维在应用前需经过染整加工,为了加快PEFT纤维的工业化应用,本文主要对其染色工艺进行研究。

文中利用分散蓝2BLN染料对PEFT纤维染色,以染色温度、保温时间和染料浓度作为变化因素,设计了单因素变量染色试验方案。测试上染率、固色率、K/S值、色牢度等指标,分析不同染色条件下PEFT纤维的染色效果,优选出PEFT纤维的最佳染色工艺。

1 实 验

1.1 材料、试剂和仪器

(1) 材料 PEFT纤维长丝(中国科学院宁波材料研究所),呋喃二甲酸乙二醇共聚酯(含量6%),纺丝速度1 500 m/min,纤度43.78 dtex。

(2) 试剂 JS-101A去油灵,冰醋酸,乙酸钠,氢氧化钠,DMF,分散剂NNO,匀染剂平平加,保险粉,分散蓝2BLN,标准皂片。

(3) 仪器 YG186 缕纱测长仪、JA3003 型电子天平(上海越平科学仪器有限公司),pHBJ-260 便携式pH计(上海雷磁仪器厂), IR-12SM 红外线快速染色机(厦门瑞比精密机械有限公司), 101型电热鼓风干燥箱(北京科伟永兴仪器有限公司), UV-1800PC 型紫外可见分光光度计(上海美谱达仪器有限公司),X-Rite Color i7 爱色丽测色仪(美国爱色丽公司),SW-12A 型耐洗色牢度试验机(无锡纺织仪器厂),Y571B 型摩擦色牢度仪(宁波纺织仪器厂)。

1.2 实验方法

1.2.1 去油处理工艺 去油灵20 g/L,浴比为10∶1,温度90 ℃,保温时间20 min, PEFT纤维去油处理后取出洗净沥干待用。

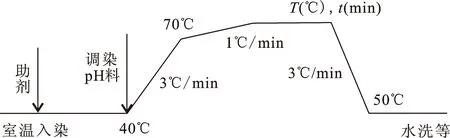

1.2.2 染色工艺 工艺处方:分散蓝2BLN 1%~7%(owf),分散剂1%(owf),匀染剂平平加1%(owf),pH=4,醋酸和乙酸钠调节。温度80~110 ℃,时间20~60 min,浴比10∶1。工艺流程如图1所示。

图 1 染色工艺流程Fig.1 Dyeing process

1.2.3 后处理工艺 (1) 还原清洗工艺:保险粉3 g/L,氢氧化钠3 g/L,温度70 ℃(升温速度3 ℃/min),时间10 min,浴比10∶1。(2) 温水漂洗:温度40 ℃;时间5 min;浴比10∶1。(3) 酸洗:醋酸0.3%(owf),温度40 ℃;时间5 min;浴比10∶1。(4) 室温清洗:时间5 min,浴比10∶1。

1.3 性能测试

1.3.1 上染率 采用残液法测定分散染料上染百分率,将空白染液及染色后残液分别稀释一定倍数,再分别吸取稀释后的空白染液及染色后残液,各吸取4mL于10mL的容量瓶中[10],加入DMF至刻度,测定吸光度。按式(1)计算上染百分率[11]。

上染百分率=[1-A1n1/(A0n0)]×100%

(1)

式中:A1为染色残液稀释n1倍数后在最大吸收波长处测得的吸光度;A0为空白染液稀释n0倍数后在最大吸收波长处测得的吸光度。

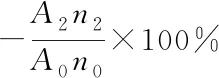

1.3.2 固色率 收集染色后样品的还原清洗残液,空白染液及还原清洗残液分别稀释一定倍数,再分别吸取稀释后的空白染液及还原清洗残液,各吸取4 mL于10 mL的容量瓶中,加入DMF至刻度,测定吸光度。按式(2)计算固色率。

(2)

式中:A2为还原清洗残液稀释n2倍数后在最大吸收波长处测得的吸光度;A0为空白染液稀释n0倍数后在最大吸收波长处测得的吸光度。

1.3.3 表观染色深度(K/S) 在Color i7测色配色仪上测定,采用D65光源和10°观察角,在不同的部位测试6次,取平均值。

1.3.4 色牢度 (1)耐摩擦色牢度测试:按照国标GB/T 3920—2008《纺织品 色牢度实验 耐摩擦色牢度》对染色样品的耐摩擦牢度进行测试。(2)耐皂洗色牢度测试:按照国标GB/T 3921—2008《纺织品 色牢度实验 耐皂洗色牢度》对染色样品的耐皂洗色牢度进行测试。

2 结果与讨论

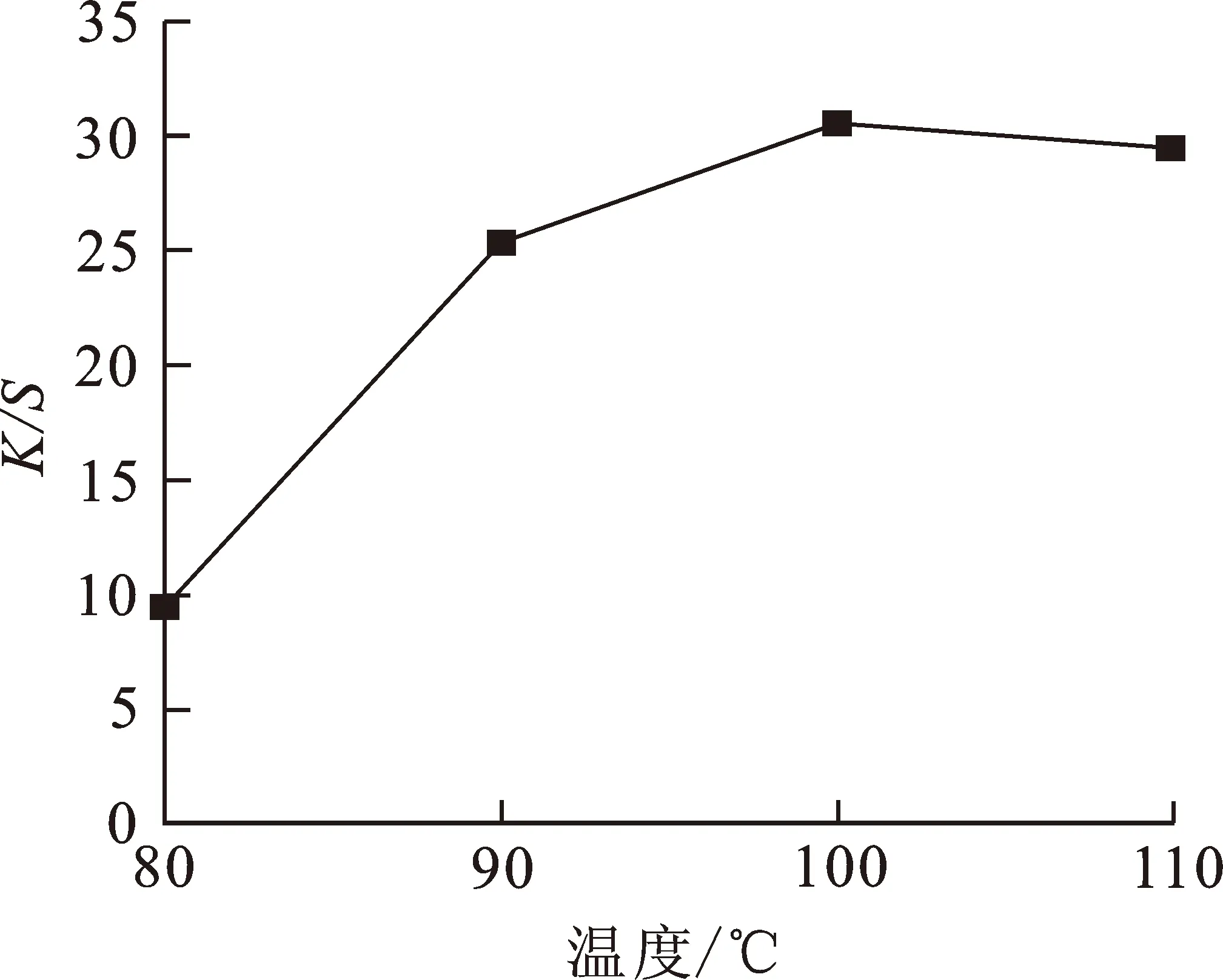

2.1 染色温度对PEFT纤维染色性能的影响

按照1.2.2的染色工艺,在保温时间40 min,染料浓度3%(owf),染色温度分别为80,90,100,110 ℃时,通过单因素变量实验研究染色温度对PEFT纤维染色性能的影响。测试结果如图2所示。

由图2可知,随着染色温度的升高,纤维的上染率、固色率、K/S值都呈现出先增大后略有下降的趋势。80 ℃~90 ℃之间,染色性能随着温度的升高而迅速增加。温度升高,染料分子的动能增大,纤维分子链段运动加剧,纤维无定形区产生的顺势空隙会更多,可以容纳更多的染料[12],最终染透纤维[13]。当温度到达90 ℃~100 ℃时,升高温度染色性能的提升较为缓慢,说明此时染色已经趋于平衡。随着温度的继续升高,110 ℃时染色性能有下降趋势。原因在于染色过程是放热反应,染色平衡之后染料在纤维和染液之间寻找新的平衡,温度的提高不利于染色平衡向上染方向移动[14],染料与纤维的亲和力也随着温度上升而降低[15],导致染色性能反而有所下降。因此,选择100 ℃为PEFT纤维的最佳染色温度。

(a) 上染率

(b) 固色率

(c) K/S值图 2 温度对PEFT纤维染色性能的影响Fig.2 Effect of temperature on dyeing properties of PEFT fiber

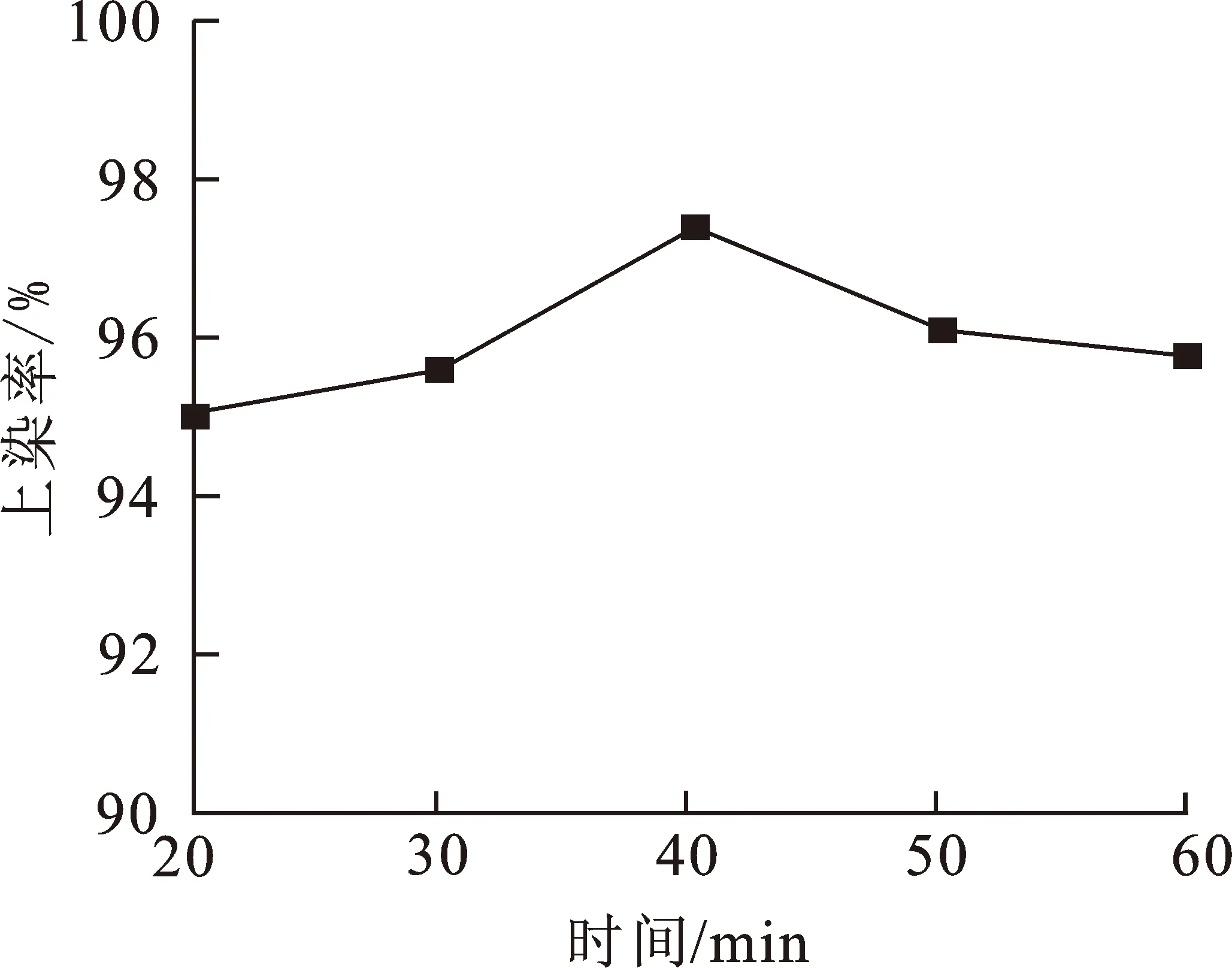

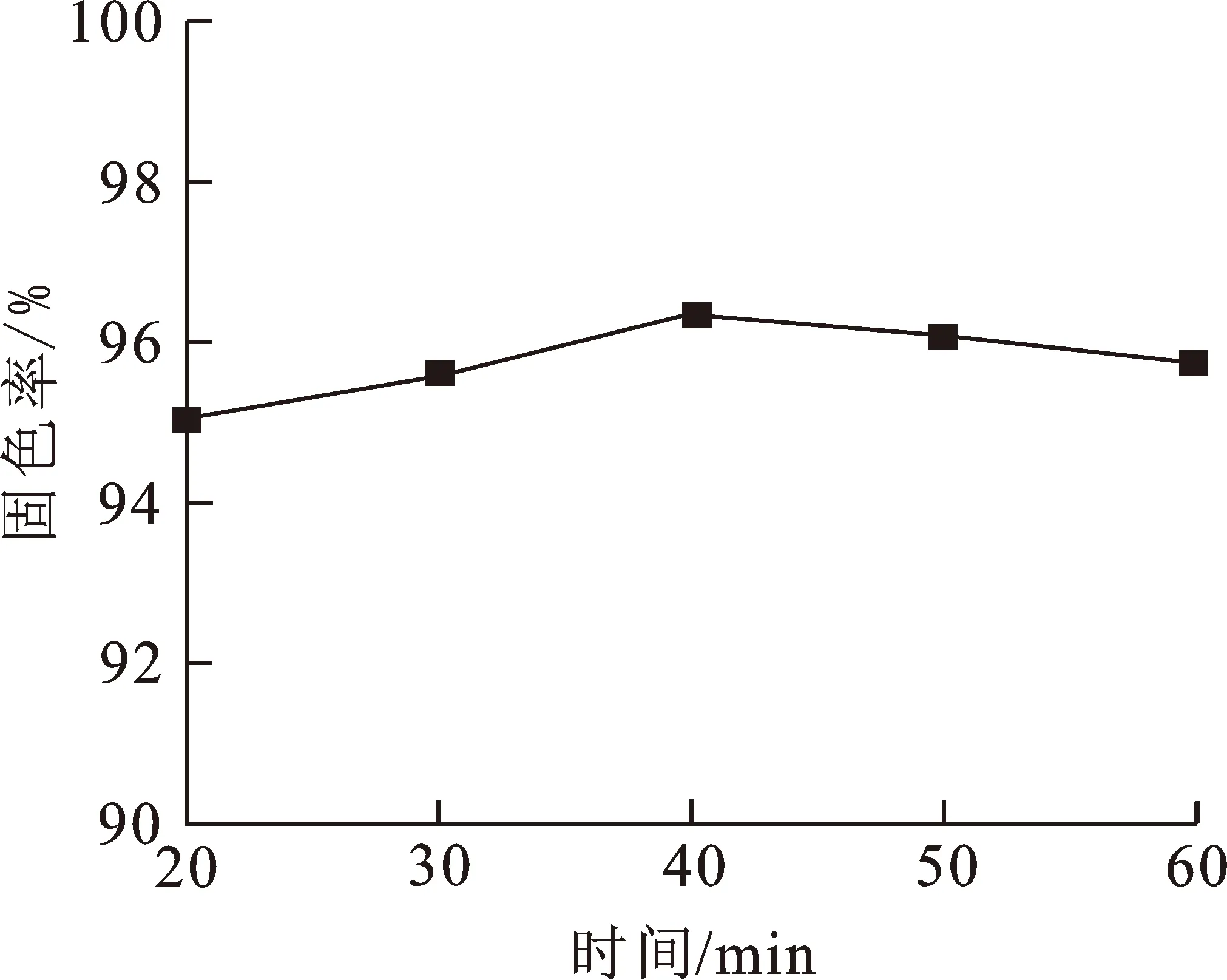

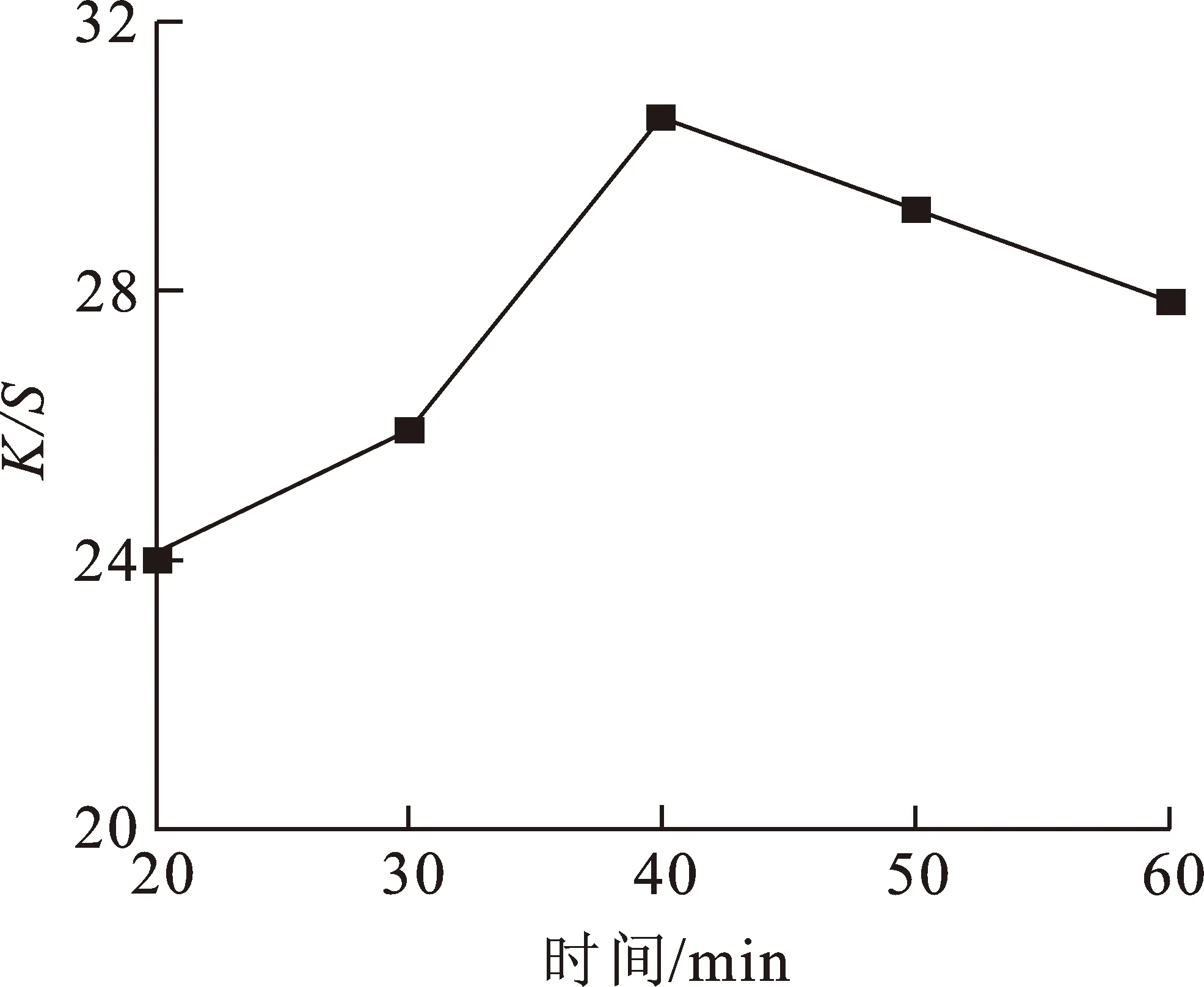

2.2 保温时间对PEFT纤维染色性能的影响

按照1.2.2的染色工艺,在染色温度100 ℃,染料浓度3%(owf),保温时间分别为20 min,30 min,40 min,50 min,60 min时,通过单因素变量实验研究保温时间对PEFT纤维染色性能的影响。测试结果如图3所示。

由图3可知,随着保温时间的延长,PEFT纤维的上染率,固色率呈现出先提高后略有降低的趋势,K/S值呈现先增大后明显降低的趋势。保温时间40 min时,纤维的上染率、固色率、K/S值达到最高值。在染色的初始阶段,染料从染液向纤维表面吸附,从纤维表面向纤维内部扩散速度较快[16],随着时间的延长,有利于染料充分吸附、扩散,染透纤维[17],因此染色性能提高较快。

(a) 上染率

(b) 固色率

(c) K/S值图 3 保温时间对PEFT纤维染色性能的影响Fig.3 Effect of holding time on dyeing properties of PEFT fiber

保温时间40 min时,纤维上染料的吸附量达到饱和状态,保温时间继续延长,吸附在纤维上的染料可能会发生部分水解[18],同时存在染料的解吸,因此上染率、固色率会有小幅度的降低。K/S值降低的原因在于染色平衡后,保温时间继续延长,染料逐渐向纤维内部渗透[19],从而导致K/S值下降。因此综合考虑染色时间对染色性能的影响,PEFT纤维的最佳染色时间是40 min。

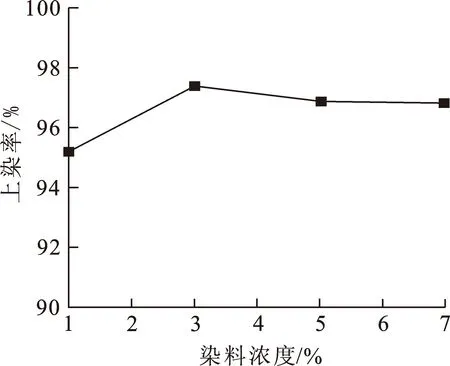

2.3 染料浓度对PEFT纤维染色性能的影响

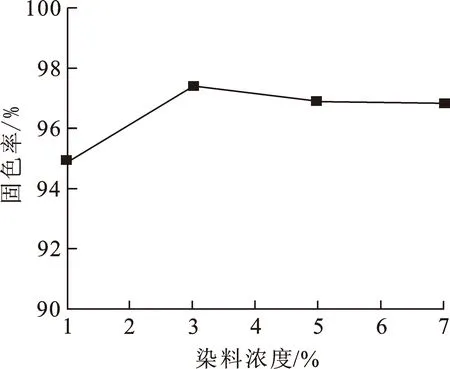

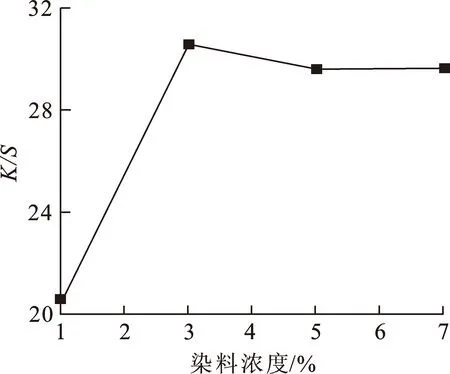

按照1.2.2的染色工艺,在染色温度为100 ℃,保温时间40 min时通过单因素变量实验对染料浓度进行研究,染色浓度(owf)分别为1%,3%,5%,7%。染色后对其进行染色性能测试,测试结果如图4所示。

(a) 上染率

(b) 固色率

(c) K/S值图 4 染料浓度对PEFT纤维染色性能的影响

由图4(a),(b)可知,随着染料浓度的提高,纤维的上染率、固色率、K/S值先提高后略有下降趋势,在染料浓度为3%(owf)时,上染率与固色率达到最高值,纤维染色达到饱和状态,浓度超过3%(owf)染料对PEFT纤维的提升性较差[18]。在染料浓度较低时,随着染料浓度的增加纤维吸附的染料逐渐增多,纤维的K/S值增加较快;当染料浓度达到3%时纤维吸附染料达到饱和状态,纤维的K/S值达到最大。综合考虑,选择3%作为PEFT纤维染色时的染料浓度。

2.4 PEFT纤维的色牢度测试结果

根据1.3.4的纤维色牢度测试方法,对染色纤维进行摩擦色牢度和皂洗色牢度测试,测试结果如表1所示。

纺织品的色牢度是指染色或者是印花织物在加工或者是使用过程中整体颜色的褪色程度[20]。由表1可知,染色温度、保温时间、染料浓度等都会影响染色纤维的色牢度。温度低于100 ℃时,纤维的牢度较差,温度较低时纤维分子的链段运动能力较低,染料分子的扩散动能较低,染料会较多的聚集在纤维表面,因此色牢度较差[21]。温度升高至100 ℃达到染色平衡后,染料均匀的分布在纤维中,染色牢度有所提升。

保温时间小于40 min时,纤维的色牢度较差,主要原因是保温时间较短,染料并没有完全从纤维表面扩散至纤维内部,未完成固色,因此在摩擦和水洗时容易掉色,牢度较低。随着时间的延长,纤维上的染料吸附与染料从纤维表面向纤维内部的扩散达到平衡状态时,染色纤维具有较好的牢度。

表 1 染色纤维色牢度测试结果

染料浓度对于纤维色牢度的影响主要在于染料浓度高于染色平衡染料浓度时,多余的染料会吸附在纤维表面,导致染料浓度较高时,纤维的色牢度略低。染色温度100 ℃,保温时间40 min,染料浓度3%(owf)时,纤维的摩擦色牢度和皂洗色牢度均在4级以上。

3 结 论

(1) 采用分散蓝2BLN对PEFT纤维进行染色,通过单因素变量优化出的染色工艺为染色温度100 ℃,保温时间40 min,染料浓度3%(owf)。在最佳工艺条件下,上染率达到97.4%,固色率97.38%,K/S=30.579,且摩擦色牢度和皂洗色牢度均在4级以上,符合服用要求。

(2) PEFT纤维的最佳染色温度为100 ℃,因此该纤维可实现常压沸,这与PEFT纤维的特殊结构有关。