流态化冷却器设计优化及换热研究

2019-07-16曹万秋

曹万秋

(沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001)

1 研究的背景及意义

在氢氧化铝焙烧系统中,流态化冷却器是氧化铝产品冷却的关键设备,流态化冷却器的作用是将焙烧生成的高温氧化铝由250 ℃冷却到80 ℃[1]。现场实际运行过程中经常会存在进料端换热管束磨漏的现象,对于已经干燥的产品而言是二次污染,严重影响生产的正常进行。多年来,对于国内氧化铝流态化冷却器没有一个系统的研究,本文分别从实践经验和理论两方面进行研究,对于未来流态化冷却器的设计和发展具有重要的意义。

2 流态化冷却器工作原理

氢氧化铝焙烧系统中,流态化冷却器如图1所示,通过挡板将流态化冷却器分隔成多个腔室。氧化铝从进料口进入流态化冷却器,在流化风的作用下氧化铝处于悬浮状态,通过与换热管束的充分接触,冷却后的物料通过出料口流出,完成整个系统的换热,因为有隔板存在,所以氧化铝在流态化冷却器中运动状态呈S形,延长了其停留时间,提高了换热效果。

1.物料入口 2.流化风出口 3.冷却水入口 4.冷却水出口 5.流化风管 6.挡板 7.物料出口 8.换热管束图1 流态化冷却器

3 现场实际运行存在的问题及解决方案

通过对现场氧化铝生产实际情况的了解,现场主要存在以下两个问题:

3.1 换热效果不好

经过多方面的研究,可以从以下几个方面解决:

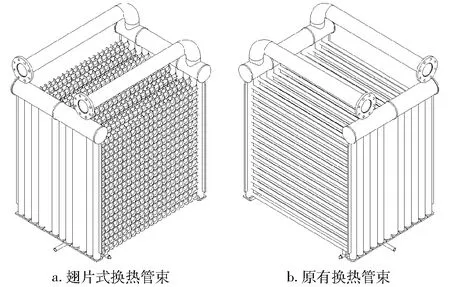

(1)增加换热面积。根据目前现场运行现状,在不改变现有流态化冷却器结构尺寸的前提下增加换热面积(即不增加换热管束的长度、宽度和数量),只能改变换热管束的换热面积,本文改用了一种翅片式换热器,如图2所示。

图2 流态化冷却器换热管束

通过计算,改用翅片式换热管束后,在其他条件不变的条件下,对应同一台焙烧炉系统,换热面积增加了约41%,换热效果由原先的出料温度80 ℃降低为62 ℃,效果明显增加。

(2)降低冷却水进水温度。

(3)增加冷却水量。

(4)定期清理换热管束结垢或更换新的换热管束。

(5)采用导热系数更高的管热管束材料。

3.2 进料端管束易磨漏

现场通常的做法是提高进料端换热管束的更换频率,但这种做法对于企业运营而言成本增加,不利于企业的降本增效,本文从以下两方面解决此问题:

(1)增加进料端换热管束壁厚或在管束外壁焊接抗耐磨的不锈钢,通过现场实践,本方法对换热效果几乎无影响。

(2)增加进料端换热管束和物料进入时的间距,这样可以减少物料对换热管束的冲刷,延长换热管束的使用寿命,本方法会对换热效果有轻微的影响,同时在改造项目中会存在规格不统一的换热管束单元。

4 流态化冷却器换热理论研究

4.1 初始流化速度研究

由于空气受温度的影响比较大,且流化床内各段物料温度是不同的,所以流化风速受到流太化冷却器内物料温度的影响存在一定的梯度变化。所以在冷却器内初始流化速度是不同的。

本文研究的是氧化铝颗粒,其堆积密度为1 000 kg/m3,真密度为3 940 kg/m3,根据现场实际产品测定氧化铝平均粒径dp约为60 μm,根据斯托克斯公式可以计算初始流化风速[2]。

(1)

式中Umf—初始流化风速,m/s;

dp—颗粒平均直径,m;

ρs—固体颗粒真密度,kg/m3;

ρg—气体密度,kg/m3;

μg—气体粘度,Pa·s。

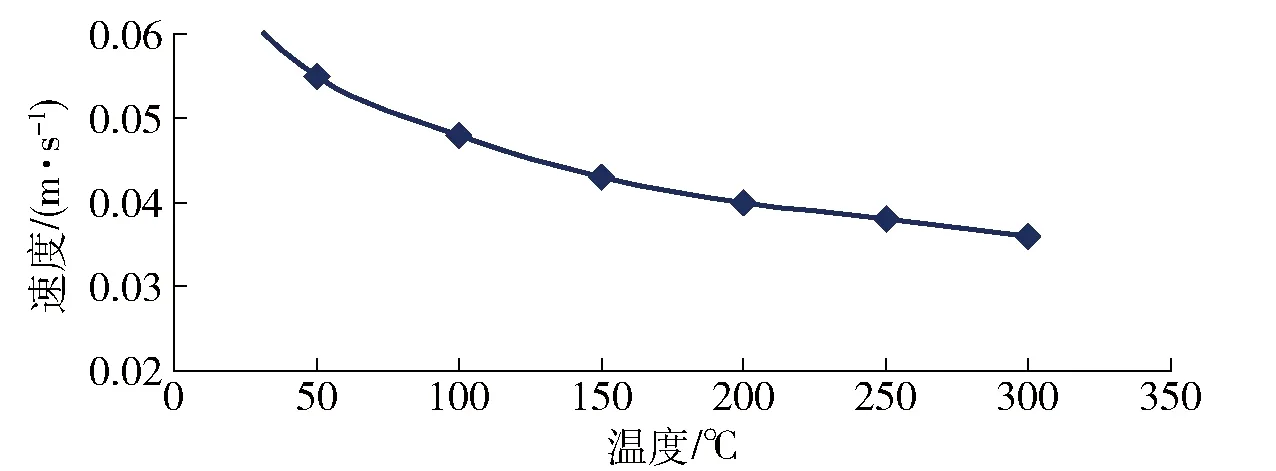

从而可以计算出不同温度下氧化铝颗粒的初始流化速度,如图3所示。

图3 冷却器内温度变化对初始速度的影响

从图3可以看出,随着温度的升高,初始流化风速越来越低,这是因为流化风的粘度随着温度的升高不断增大引起的,从图中可以看出80 ℃时初始流化风速约为0.048 m/s,250 ℃时初始流化风速约为0.038 m/s,所以在250 ℃时流化风速约为80 ℃时的79.2%,也就是说在250 ℃风量仅用80 ℃时79.2%的风量即可实现氧化铝流化。

4.2 流态化冷却器换热系统研究

流态化冷却器换热床层与受热面的总换热量按公式(2)[2]计算。

Q=KA(tb-t0)

(2)

式中A—换热面积,m2;

t0—床层温度和换热介质温度,℃;

K—总换热系数。

其中,K包括三部分:管路内侧热阻、管壁自身热阻、管外侧与床层之间的热阻,可按公式(3)[3]计算。

(3)

式中k1—换热管束内侧换热系数;

k2—换热管道外侧换热系数;

r0—受热面的内径,m;

ri—受热面的外径,m。

流化风的主要作用是起到流化物料的作用,所以忽略其冷却作用。流态化冷却器中换热主要靠冷却水完成间接换热,管路内侧换热系数k1经计算约为5 788 W/(m2·K),远大于k2,因此在计算总换热系数K时可以忽略k1的影响。对于本文而言,管道壁厚很小,所以管道的内外径比值约为1,因此可以忽略公式(3)中中间项的影响,所以公式(3)进行简化即为K=k2。接下来对系数k2进行研究,由于床层的温度沿物料运行方向逐渐降低,所以运行速度也逐渐降低,而床层外侧换热系数k2是温度和运行速度的函数,所以换热系数k2沿着物料运行方向是不断变化的。通过计算得知,换热系数k2与床层温度和流化风速成正比。

5 结论

(1)通过对现场实际运行情况的了解和存在的问题,提出了改进方案,对今后现场改造和设计优化具有较好的指导意义。

(2)对初始流化风速进行了研究,得到流化风速受床层温度的影响,且物料沿运行方向存在一定的温度梯度,所以在流态化冷却器中物料在各处的初始流化风速是不同的。

(3)对换热系数的影响因素进行了研究,换热系数k2是影响换热效果的主要因素。