铝电解多功能机组智能化面临的难题及研究现状

2019-07-16高军永

高军永

(贵阳铝镁设计研究院有限公司, 贵州 贵阳 550081)

0 前言

铝是国民经济、军事等领域的重要基础材料,2017年全球铝产量约6 200万t,其中中国3 300多万t。目前工业产铝的方法是熔盐电解法,而铝电解多功能机组是铝电解生产最重要、最核心、最复杂、的作业装备。通常一个新建500 kA铝电解系列需要配置14~18台,用以完成电解槽生产的主要作业(打壳、扭拔、捞渣、加料、阳极测高、出铝、辅助抬母线等)[1]。但现有铝电解多功能机组的生产作业过多依靠人工介入,劳动强度大、操作难度高、环境恶劣,导致企业人工成本高、用工难;高温熔融铝液和电解质存在的安全隐患,恶劣工况对工人健康的影响,以及人工操作可能出现的失误,都是实现铝电解生产过程本质安全的障碍。

近些年来,国内相关科研院所及设备生产厂家,开发出了自动阳极测高及精准出铝系统,并在国内一些铝厂进行了推广应用,取得了不错的效果。但受制于铝电解车间的高温强磁环境及实现技术难度,铝电解多功能机组的全面智能化研究还处于起步阶段。在国务院发布的《中国制造2025》战略及工信部发布的《有色金属工业发展规划(2016—2020年)》中,都提及了开展电解铝全厂自动化、智能化、信息化控制管理技术,同时铝电解生产MES系统的开发又对铝电解多功能机组的智能化提出了新的要求。本文围绕铝电解多功能机组智能化亟需解决的几个难题展开探讨。

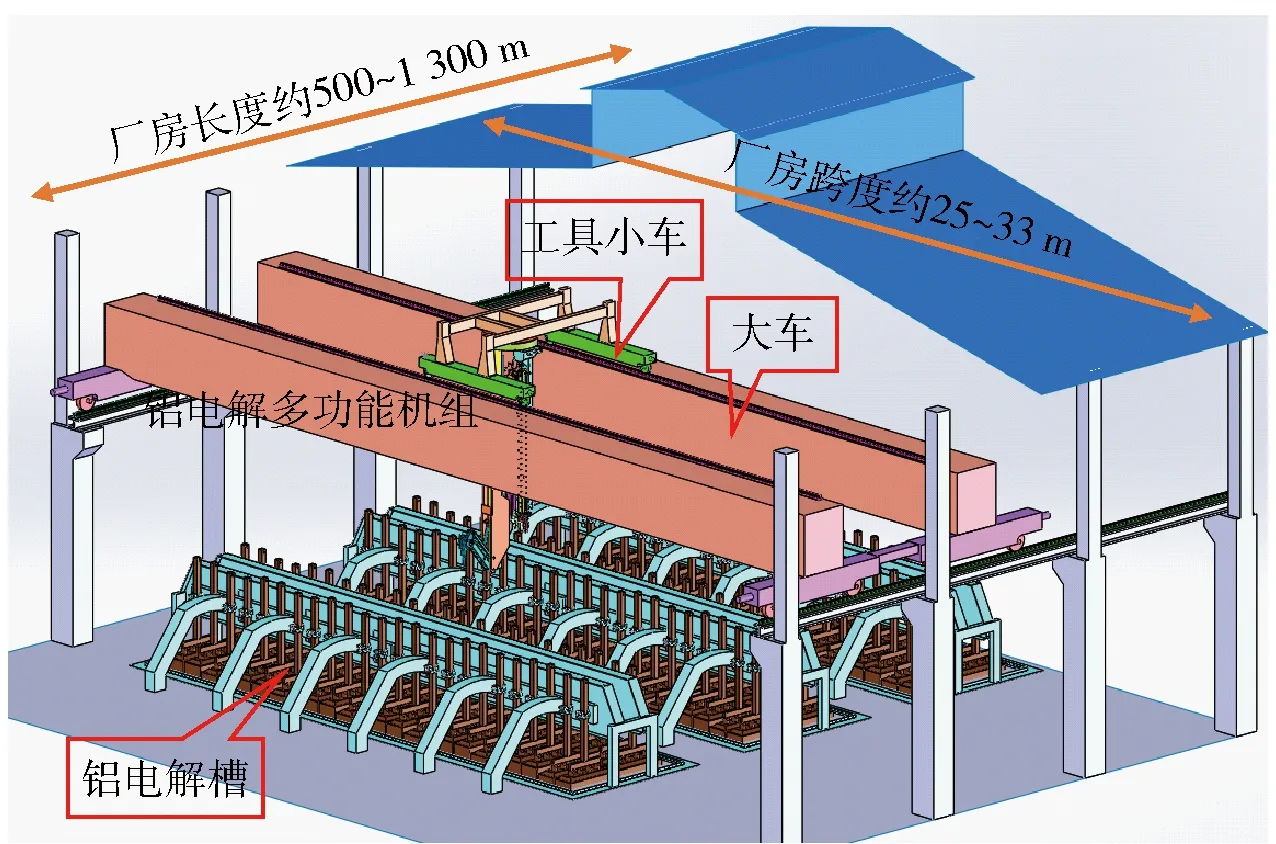

铝电解多功能机组车间布置及结构见图1所示。

图1 铝电解多功能机组车间布置及结构

1 铝电解车间环境适应性

铝电解生产车间环境恶劣、铝电解槽电解质温度达950 ℃以上,机组所处空间温度约60 ℃。由于强大的直流电流存在,车间环境磁场强度约200高斯[2],目前国内500~600 kA大电流铝电解系列,空间磁场强度更高,局部可高达300高斯以上。同时在铝电解更换阳极、氟化盐及氧化铝下料、出铝等操作中,存在粉尘飞扬的情况,并有微量的氟化氢气体溢出。

随着机器人及空间环境感知技术的应用和发展,智能化起重机械在工业制造、港口机械及钢铁冶金等领域已取得了很大的进展,并在国内唐山钢铁、宝钢及洋山港等项目上进行了应用。铝电解多功能机组受制于现有的铝电解生产工艺及操作复杂性,严重影响了机组的智能化发展,其主要制约如下:

(1)车间内磁场强度分布不均,且大小、方向性没有规律,给相关传感器的选型造成很大困难。在国内500 kA以上的电解系列上,目前机组上的接近开关在强磁场区域存在误动作的情况。出铝计量称的精度也受到严重的影响,一直是精准控制出铝的难题,也是电解车间与铝锭铸造车间因铝液数据相互扯皮的原因。

(2)机组智能化需在现有机组上增加液压伺服系统和伺服电机控制技术。但由于强磁场环境的存在,在液压缸上采用较多的磁致伸缩式位移传感器完全不能使用,采用拉线式位移传感器其可靠性及集成性大受影响。同时因普通伺服电机内有永磁体存在,在强磁场环境下,电机工作运行机制很快受到破坏,可靠工作时间仅能以天计算。

(3)高温强磁的环境影响数据传输、网络通讯的稳定性。机组智能化必然要增加大流量的无线及有线数据通讯,但从目前在铝电解车间应用的MES系统及精准出铝系统来看,存在数据丢包及网络延迟情况。

(4)车间中少量的氟化氢气体对玻璃类制品腐蚀严重。智能机组中有可能使用的相机镜头、光电类传感器的读取模块等在铝电解车间环境中使用寿命大打折扣,其可靠性也将受到影响。

在铝电解多功能机组智能化升级中,需要考虑上述因素进行抗干扰设计,需在选型、备件可靠性等方面有充分的考虑。

2 铝电解多功能机组精确定位

对智能机组而言,定位是自主移动的前提。所谓定位是指机组利用传感器数据,得到目标在环境中三维位置信息的过程,对机组来说无论是局部避障还是反馈控制,都需要精确知道自身及目标的当前位置,这是智能机组定位研究的一个核心问题。铝电解多功能机组的精确定位包含大车、小车、工具回转及各工具的作业定位。

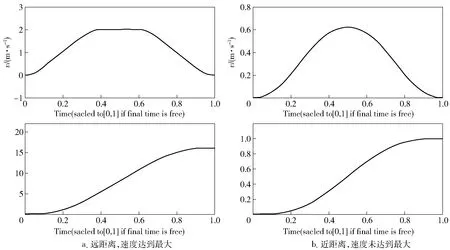

机组定位控制的难点在于运动模型的建立,惯性冲击大,负载变化、轨道不平、制动器磨损等因素,造成高精度控制难。智能机组需考虑对大车运行过程的速度进行优化,建立大车行走动力学模型,并对运行时间、起点、终点、速度上下限、牵引力及加速度参数进行约束。图2为大车速度优化的仿真结果,速度曲线平滑,冲击较小。

图2 铝电解多功能机组大车运行优化仿真

机组在运行时具有跨度大、刚度低等特点,而且传动机构安装精度误差,再加上实际工作时会遇到各种复杂情况,导致机组大车难免有不同程度跑偏或啃轨现象,控制模型还需考虑大车车身误差、轨道结构原因,两侧负载差异,车轮驱动偏差等因素,对大车行走进行纠偏控制。

机组由于大小车、工具回转在加速和减速过程中存在惯性,负载和工具为了保持原有的运动状态会滞后于大小车的运动,故这一部分滞后运动会造成负载和工具绕着安装铰接点作来回往复的摆动。这种在吊运过程中产生的负载摇晃是一种对精确定位不利的现象。虽铝电解多功能机组各机构均采用了导向结构并使用弹簧组增大阻尼,可以有效减少摆动摇晃对机组工作效率的影响,但仍是在机组智能化研发中不可忽视的问题,机组各工具的作业定位是机组智能化的另一个难题。虽然铝电解槽及各阳极位置在车间位置基本固定,但由于安装精度及阳极消耗的影响,各工具的作业对象还需增加位置检测装置,以确保作业安全可靠。法国ECL公司曾使用4台工业相机(图3中序号41~44)对更换阳极操作进行作业定位[3],并在机组上加装ABB公司的IR7961工业机器人来完成如打开槽罩等辅助操作[4]。

图3 ECL公司铝电解多功能机组换极作业定位方案

图4 ECL公司铝电解多功能机组智能打开槽罩结构

3 铝电解多功能机组智能控制系统

控制系统是智能铝电解多功能机组的基础和核心,它要能完成大/小车运行,工具回转的精确控制,打壳/扭拔/捞渣/下料,出铝及抬母线操作、控制系统状态的检测和故障报警等。机组需要根据车间MES指令,自动计算当前位置与下一目标位置移动量并到达相应位置,按照程序实施当前目标位置的操作(换极、出铝或抬母线),完成后到达下一目标,直到完成所有作业过程。

机组的整个控制系统为闭环控制,需要获取并判断当前位置与目标位置的差值,将差值信息反馈到控制系统,控制系统将根据反馈信息调整机组运行位置[5],实现精确的移动定位和换极、出铝或抬母线操作。

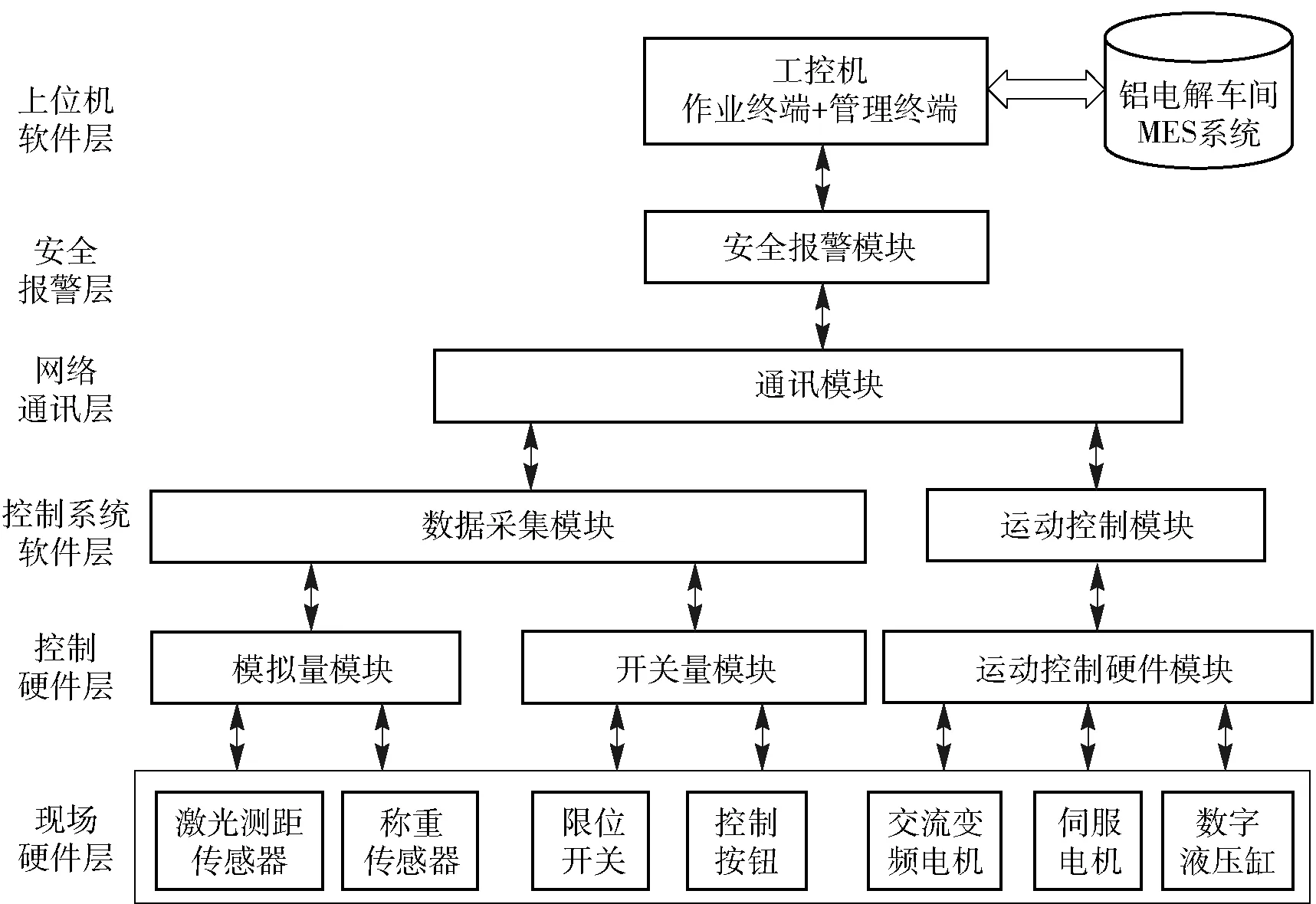

控制系统总体结构如图5所示,可以分为以下6个部分。

(1)现场硬件层。主要是现场安装的各类传感器、电机、液压驱动装置等。

(2)控制硬件层。包括模拟量模块、离散量模块等数据采集模块,以及运动控制卡、变频器等运动控制硬件模块。

(3)控制系统软件层。通过控制系统硬件,控制系统软件完成传感器数据的采集和处理,根据要求完成运动控制。

(4)网络通讯层。完成上位机软件和控制系统的通讯,可选用Modbus TCP/IP、CANopen等工业通讯协议。

(5)安全报警层。为了方便人机交互及保证生产安全,及时反馈机组故障,控制系统需增加安全报警功能。结合实时状态采集、语音合成技术,安全报警层可以报告机组的位置、速度、作业状态及故障部位等信息。

(6)上位机软件层。可以选用工业组态软件,实时监控智能机组运行位置、速度、各部件状态等,并可与铝电解车间MES系统进行信息交互。

4 铝电解多功能机组安全可靠设计

铝电解槽的生产需要在高温状态下进行,铝电解多功能机组智能化首先满足安全生产的需要。机组的安全运行直接关系到电解车间人员的生命安全和财产安全。

智能化的铝电解多功能机组应从电气控制设计和机械设计方面,考虑足够的安全冗余。安全防护的研究内容包括防止碰撞、重物坠落等方面,通过设置一系列的传感器,实现机组的自我感知和周围环境感知,提前预判,避免碰撞。

铝电解多功能机组的每一个动作,至少具有三重不同性质的安全防护:

(1)通过三维动态仿真和人员设备的移动定位,对作业进行预先路径规划,确保机组的操作处于安全范围内;

(2)通过视频识别和雷达探测等安全传感器,对过载过位移进行预警并实现联锁控制,确保动作在可控范围内;

(3)通过安全监控,故障报警,将运动状态提供到人工监控室,并实现任何时候任何情况下一键紧急停机,确保设备安全。

图5 智能铝电解多功能机组控制系统结构

5 结语

近三十年铝冶炼技术的发展,基本只在于电流和槽型的不断加大,在节能和环保方面取得了巨大成效,但对于操作技术,则一直没有突破性发展。目前国内虽已开发出铝电解厂的MES系统,但由于装备自动化程度的限制,使得铝厂在迈向智能工厂时缺失了手和脚,提升铝电解多功能机组的智能化是目前各大电解铝企业的迫切要求。虽然面临本文提到的诸多难点,随着机器人技术、机器视觉等传感器技术及大通量无线通讯技术的发展,铝电解多功能机组的智能化研究已经可以提上日程,必将引领铝冶炼行业在绿色节能、安全环保、职业健康方面的技术水平[6]。