绞吸船在吹填复杂土质下的施工难点分析及对策研究

2019-07-15黄宗福

■黄宗福

(福建漳龙建投集团有限公司,漳州 363800)

1 项目背景

福建省漳州市古雷石化园区(北区)填海造地工程I标段工程位于古雷镇古雷半岛西北侧、东山湾东北部海域。工程范围为东山湾东部、古雷半岛中部近岸区域,北起西林村岸线、南至油沃村岸线,岸线长度7.65km。

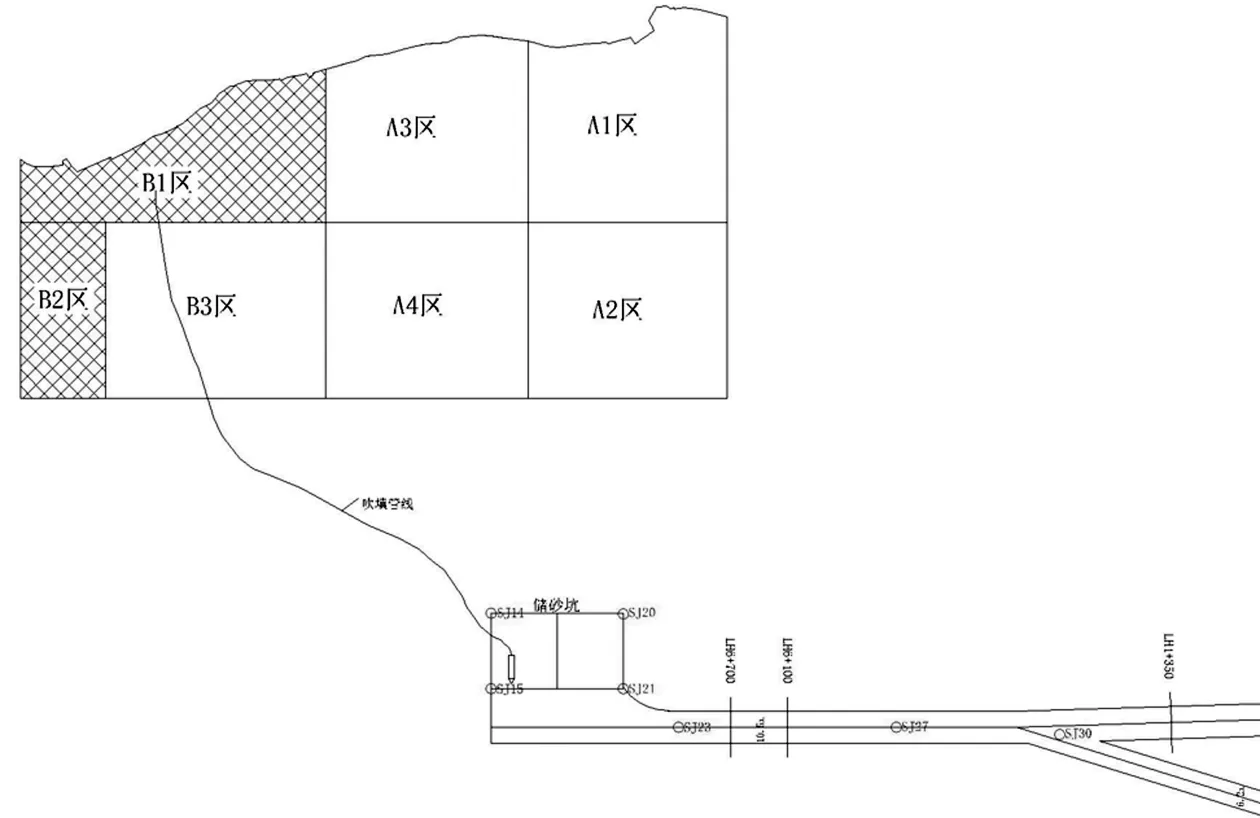

施工内容主要包括外护岸、排洪渠、隔堤、疏浚、吹填与地基处理等,疏浚范围为南储砂坑及运砂通道,南储砂坑设计底标高-13.5m,运砂通道设计底标高-10.5m,总计疏浚量590万m3。疏浚料吹填至陆域B-1区、B-2区内。其中南储砂坑吹填B-1区时,最远吹距约4100m,平均吹距约3500m。运砂通道LH4+350以北吹填B-1区时,最远吹距约6300m,平均吹距约4750m。项目总吹砂量4200万m3,建安总造价24.7亿元。

根据设计单位提供的岩土工程勘察报告,南储砂坑四个钻探点 (SJ14、SJ15、SJ20、SJ21)的钻探资料表明,除SJ15钻探点含有3.8m粉质粘土,其余钻探点以淤泥及淤泥质粉砂为主;运砂通道三个钻探点(SJ23、SJ27、SJ30)的钻探资料表明,除SJ23钻探点含0.96m粉质粘土,其余钻探点深度在-4.3m左右至原泥面时,土质分布为淤泥,属于淤泥土类1级。深度在-9.0m至-4.3m时,土质分布为淤泥质土。

但在实际开挖过程中发现,南储砂坑开挖土质以粉质粘土为主,深度在-7m以下,且遗留养殖垃圾过多;运砂通道在桩号K6+400~K6+700及以北范围,表层1~2m为粉细砂,属于砂土类7级,且分布大量渔网等垃圾,下层为硬黏土,属于粘性土类5①级。南储砂坑及运砂通道实际土质与勘察报告所揭示的土质严重不符,造成破土效率低及需经常清理绞刀,进而严重影响绞吸船舶的施工效率和时间利用率。

本文通过对古雷填海造地工程实例的分析,介绍绞吸船在应对复杂土质下的施工工艺及施工方案优化,通过现场实际施工验证,经优化后的施工效果良好,对类似工程施工具有一定指导意义。

2 疏浚施工技术

2.1 施工方法

绞吸船施工方法为横挖法,横挖法又分为对称钢桩横挖法、定位桩台车横挖法、锚缆横挖法。对称钢桩横挖法和定位桩台车横挖法原理极其相似,定位桩台车横挖法相比对称钢桩横挖法多一个台车系统,台车钢桩定位精度更高,更能有效避免重挖、漏挖现象,且移船就位极为方便快速。在施工区域流速过大时,可采用锚缆横挖法。锚缆横挖法是以艏(或艉)锚为摆动中心,利用绞车收紧横移方向边锚缆,同时放出反方向的边锚缆进行左右移动横移挖泥。自挖槽一边挖至另一边后收进主锚前移适当距离,在向反方向横移开挖。以船艏为摆动中心,其绞切平面轨迹成反月牙形。

古雷项目绞吸船施工采用定位桩台车横挖法。

2.2 顺逆流施工

在不考虑在内河施工的情况下,绞吸船施工需考虑涨落潮来选择合适的施工方向。类似古雷工程此类绞吸船近海施工作业工程,受潮流影响大,不宜进行横流施工。横流会对钢桩造成一定威胁,横流对定位钢桩施加了一个横向的作用力,有使钢桩弯曲变形的潜在风险。而且横流会增加绞刀头散落量,会在一定程度上降低施工效率。

图1 吹填施工平面布置图

2.3 分条施工

绞吸船最大挖宽:一般不宜超过船长的1.1~1.2倍,视当地水流流速、横移锚缆抛放长度和该土质下横移锚的抓地能力而定。一般来说,流速越大、土质越松散,最大开挖宽度越小,反之亦然。

绞吸船最小挖宽:当浚前水深小于挖泥船的吃水时,最小挖宽等于绞刀头挖到边线时,艏船体两角不至于碰撞岸坡时的最小宽度。当浚前水深大于挖泥船的吃水时,最小挖宽采用等于挖泥船前移换桩时所需的摆动宽度。以8527型绞吸船为例,其最大挖宽和最小挖宽分别约120m和80m。

2.4 分层施工

分层挖泥的厚度应根据土质和挖泥船绞刀的性能确定,宜取绞刀直径的0.5~2.5倍,对坚硬土取较低值,对松软土取较高值;分层的上层宜较厚,以保证挖泥船的效能;最后一层应较薄,以保证工程质量;当浚前泥面在水面以上,或水深不足挖泥船的吃水时,最上层开挖深度应满足挖泥船吃水和最小挖深的要求。当泥层过厚时应在高潮挖上层,低潮挖下层,以减少坍方。

3 吹填施工难点

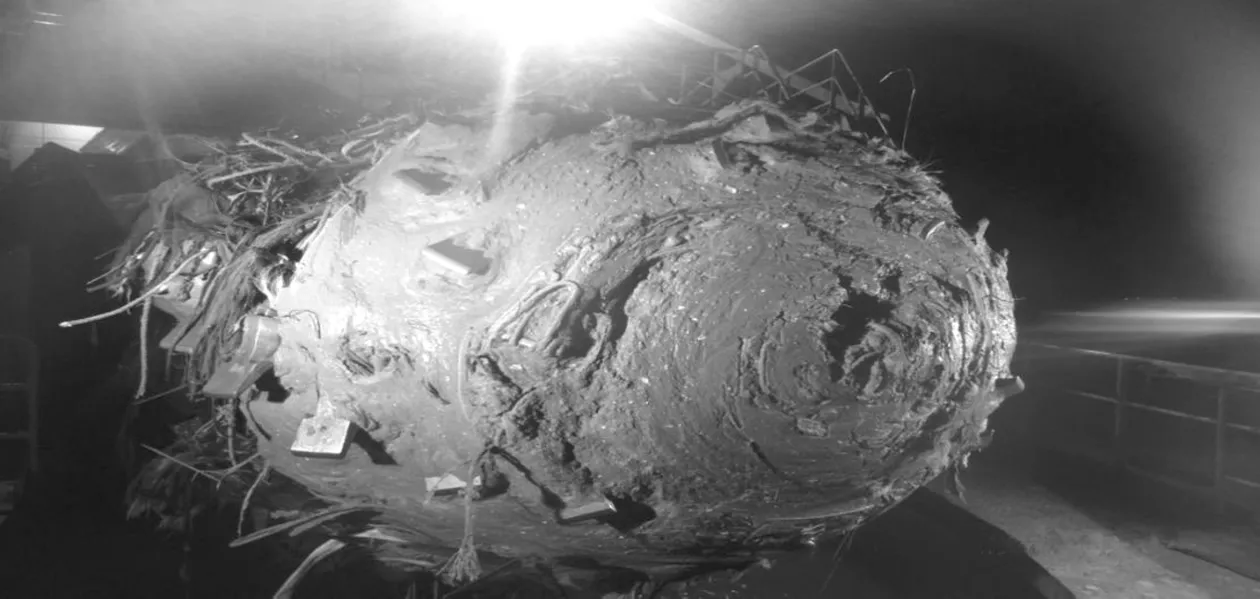

在疏浚施工中,由勘查资料表明,南储砂坑及运砂通道内土质以淤泥及淤泥质粉砂为主,属于淤泥土类1级,吹填施工较为容易。但实际施工时发现南储砂坑及运砂通道开挖土质以粘土为主,且表层存在大量渔网、竹竿、石柱等垃圾。导致绞吸船施工时频繁包裹绞刀头,并有堵管的风险,影响施工效率,进而对本就紧张的工期造成影响。

绞吸船在对粘土与淤泥质土施工时,因这两种土质的输送性不同,淤泥质土吹送浓度及流速较高,而粘土的吹送浓度不宜过高。其流量和流速的控制有着很大差异,尤其是在长排距下,造成的差异更加明显。长排距下粘土极易出现堵管现象。如果是水上管被堵,则需要1~2天时间来抢修;如果是沉管被堵,首先堵塞位置不易确认,且确认之后难以处理修复,若出现锚艇无法吊起被堵沉管的问题,则修复需要花费大量时间和精力。

根据现场实际施工情况,南储砂坑和运砂通道的最远吹距分别达到了4100m、6300m。远大于现场施工船舶开挖粘土的最佳吹距。管线堵塞的风险大大增加。究其原因大致如下:

3.1 表层养殖垃圾过多

图2 垃圾及粘土包裹绞刀头

对现场施工区域进行调查,发现南储砂坑及运砂通道曾为渔业养殖区,开挖表层覆盖大量渔网、铁锚等养殖垃圾。当绞刀头被垃圾包裹后,极易附着粘土,绞刀几乎没有破土能力,会出现滚刀现场。吸入真空增大,流速下降,当流速小于粘土球临界启动流速后,粘土球沉积在管内造成堵管。

3.2 施工工艺不合适

对现有工况、施工船舶开挖操作方式结合粘土特性进行研讨分析,讨论现有操作方式在开挖粘土时是否适用。经会议讨论与分析,一致认为在现有工况条件下,施工区距离吹填区过远,长排距和粘土土质已是既定事实无法改变,开挖淤泥质土的施工工艺并不适用,不能一味追求高浓度、高产量。需改进施工工艺,施工时首先考虑降低堵管风险,保证船舶顺利施工。

3.3 管线布设不平缓

对现场包括相邻标段在内的所有船舶、管线进行调查,调查是否有其他船舶、管线干扰导致施工船舶管线布设不平缓、多处大角度弯头、爬坡角度过大,输送阻力增大的现象存在。调查结果显示,有两艘7025型绞吸船在南储砂坑施工,一艘8527型绞吸船在运砂通道施工,因南储砂坑及运砂通道空间有限,船舶管线布设相互影响,水上管及沉管不能按照最佳线路布设,粘土输送收到影响。

4 工程重点、难点及相应对策

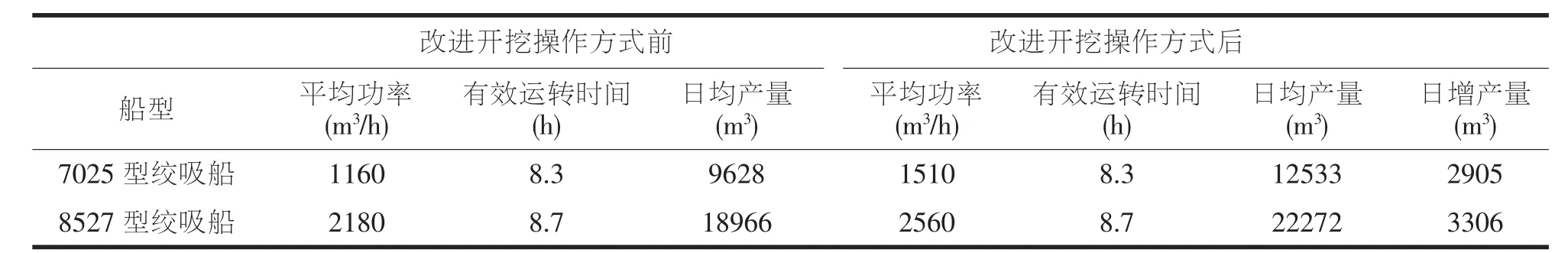

4.1 改进开挖操作方式

粘土和淤泥因其不同的土质特性,适用的开挖操作方式也不同。粘土因为粘性大、附着力强、流动性差,对排泥管内的浓度和流速要求高,开挖和输送难度大于淤泥,尤其是长排距的情况下。需要对开挖操作进行改进,降低堵管的风险。

(1)改进切土厚度

挖泥船在开挖的过程中,绞刀的切土厚度主要是由绞刀的尺寸和土质情况而定。开挖淤泥时一般不会大于绞刀的平均直径。开挖粘土时则要缩减切土厚度,其主要原因是:①粘土硬塑性高于淤泥,土质较硬,切土困难;②切土厚度越大,在管道内形成的粘土球体积越大,也越难输送。8527型绞吸船在开挖淤泥时,切土厚度4m左右;开挖粘土则调整为2~3m。通过降低切土厚度,减少开挖粘土时的浓度,保证粘土的流速,避免因流速过低导致粘土在管道内淤积。

(2)改进前移距离及横移速度

控制前移距离及横移速度的目的是为了控制泥泵吸入的泥浆浓度。开挖淤泥时,为了提高生产效率,必然会提高泥浆浓度,而泥泵对于淤泥和粘土的吸入及输送能力是不同的。在开挖粘土时,如果前移距离及横移速度过大、过快,会产生两种不良后果:①单位时间内绞刀切土量大于泥泵吸入量,会遗留部分土方在水底,影响施工质量及成本;②单位时间内泥泵吸入泥浆浓度过高,使泥泵输送阻力增大,排压增大,流速下降,当流速低于粘土球的临界启动流速时,粘土球沉积在排泥管底部,导致排压进一步增大,恶性循环下,极易发生堵管现象。8527型绞吸船开挖淤泥时前移距离1m,横移速度12m/min;根据以往开挖粘土的施工经验及本工程工况条件,结合试挖过程中的各种参数变化,调整开挖粘土的前移距离为50cm~70cm,横移速度 8m/min~10m/min。将泥浆浓度控制在 1.2t/m3,流速控制在 4.5m/s~5.2m/s范围内。

对于开挖粘土来说,高浓度并不等于高产量。需调整前移距离及横移速度,找到最佳的泥浆输送浓度和流速,使排压和泵机负荷不至于过高,保证船舶的正常施工。既能降低堵管风险,也能提高生产效率。

(3)规范起锚、换台车时的操作

绞吸船在开挖过程中起锚、换台车时,会出现排压下降的现象,导致流速降低,一旦流速低于临界流速,就可能出现堵管问题。因此驾驶员在进行起锚、换台车的操作前,需调节管内浓度及流速,空出一定的预留量,避免因起锚、换台车造成堵管。

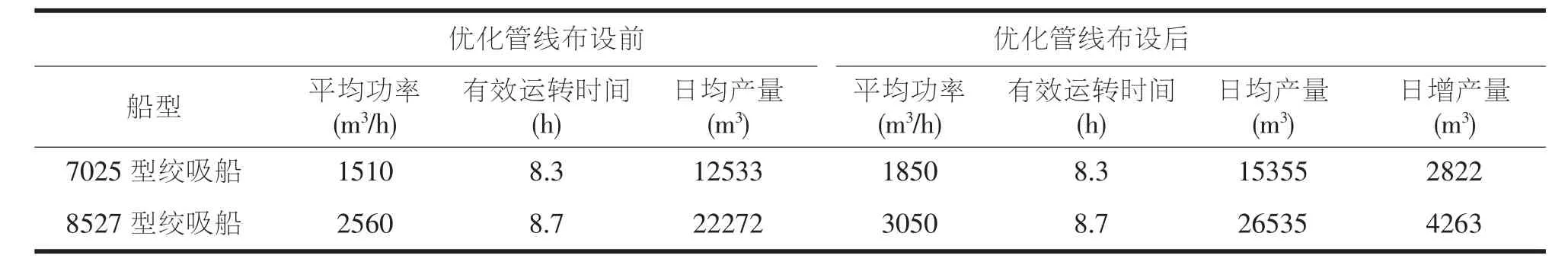

4.2 优化管线布设

管线的布设对于粘土的输送也有很大影响。管线的弯曲角度越大、爬坡角度越大、铺设不平缓等因素,都会增加泥浆输送时的局部水头损失,相当于增加了管线长度,导致输送阻力增加,加大堵管风险。

吹填区内的管线要着重标高控制,采用分块分条吹填的方式,确保吹填区内无死角和后期整平的效率结合。现场管线作业施工队要多和施工船舶进行沟通,可结合修理、加油、测量、移船等生产间歇来配合接管改管,充分提高时间利用率。

4.3 利用锚艇进行拖耙清理

针对施工区域表层垃圾较多的问题,项目部根据现场水深等工况条件,自制耙头进行拖耙清理。经过拖耙后,施工区表层垃圾大大减少,不仅降低了堵管的风险,也提高了船舶施工的时间利用率。经过锚艇拖耙后,船舶清理绞刀头的时间占比(清绞刀时间比运转时间)由拖耙前的19%降低至5%。

通过以上措施改善施工工艺,优化管线布设及运用创新技术自制耙平器清理辅助施工后,绞吸船舶的施工效率和有效时间利用率都得到明显改善,产量显著提升,工期得到保障。现场实采数据详见表1~4。

表1 改进开挖操作方式前后相关数据对比

表2 优化管线布设前后相关数据对比

表3 应用自制耙平器进行拖耙清理前后相关数据对比

表4 施工总体优化前后相关数据对比

5 结语

目前,许多国家和地区采取了吹填造陆的方式来增加土地面积,本吹填工程采用以上措施改进提升后,经测量观测,船舶堵管风险降低,清理绞刀表面垃圾时间及频率减小,施工效率得到大幅提高,为今后此类吹填工程提供了实例参照。