综采工作面深孔注浆加固研究

2019-07-15赵志强

赵志强

(山西中阳华润联盛苏村煤业有限公司,山西 吕梁 033000)

1 工作面概况

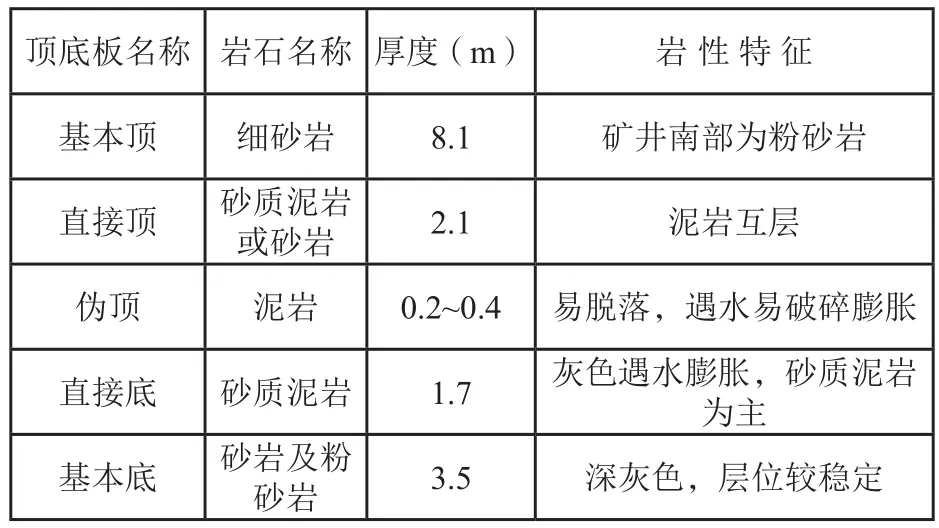

10202工作面井下位于二采区,开采深度+809~+835m。该工作面走向长为563m,倾斜长182m,煤层倾角4~8°,平均6°。10202工作面开采的煤层为石炭系太原组10#煤,厚度为5.0~6.15m,平均厚度为5.95m。该煤层结构较复杂,常有一至四层泥岩或炭质泥岩夹矸,单层夹矸厚度为0.05~0.25m不等。煤层顶底板情况见表1。

从表1可以看出,10202工作面直接顶为泥岩互层,围岩疏松破碎,整体稳定性较差,在开采过程中易漏顶。对工作面顶板岩层进行注浆加固改造,为工作面掘进及回采期间提供安全的作业条件十分必要。

2 煤岩体注浆加固方案

2.1 注浆孔布置

本次注浆主要采用两巷超长钻孔超前预注浆的方式进行工作面前方煤体和顶板的加固。10202工作面顶板管理关键在于煤壁和复合顶板强化,因此注浆主要考虑煤体和顶板强化,分别在顶板和煤体中布置深孔。

表1 煤层顶底板情况

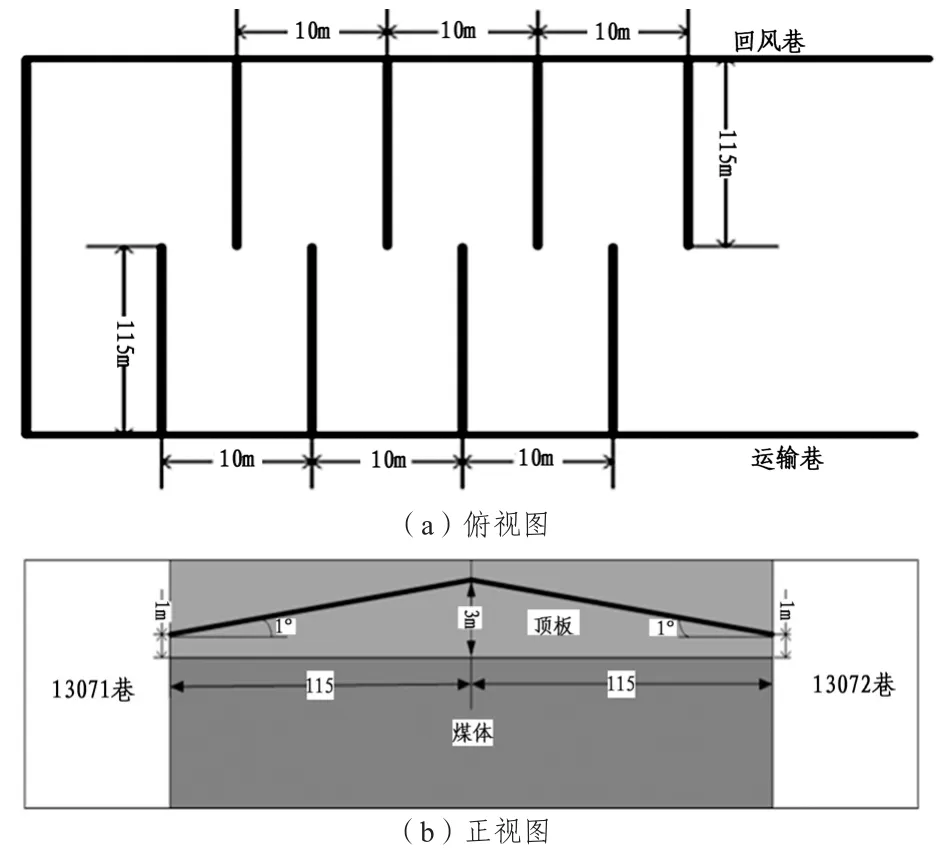

(1)顶板深孔布置

分别在运输巷和回风巷煤层顶板各施工一排深孔,开孔高度距煤层顶板1m,终孔高度距煤层顶板3m,孔深约115m,仰角1°,钻孔孔径75mm,钻孔间距10m,两巷钻孔交叉布置,顶板深孔布置如图1所示。

钻孔应提前施工,并进行封孔,进入裂隙区后再连管注浆。钻孔施工需架设平台,平台长度15m,控制两个钻孔范围,交替前移。

图1 顶板深孔布置示意图

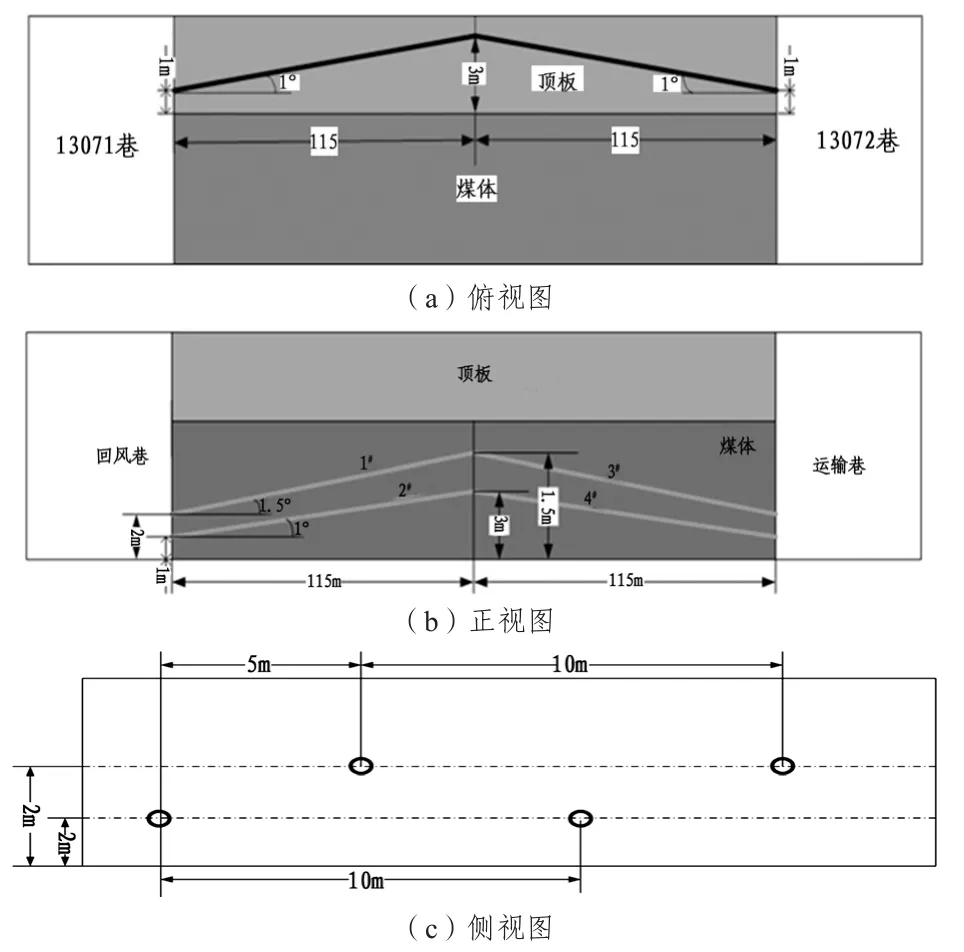

(2)煤体深孔布置

分别在运输巷和回风巷中工作面侧煤体施工两排钻孔。上排孔开孔高度1m,终孔距底板3m,倾角1°,孔深约115m;下排孔开孔高度2m,终孔距底板4.5m,倾角约1.5°,孔深约115m。上下两排孔成三花眼布置,上排孔间距10m,下排孔间距10m,钻孔孔径75mm,两巷钻孔交叉布置。煤体深孔布置如图2所示。

煤体钻孔同样也应提前施工,并进行封孔,进入裂隙区后再连管注浆。上排孔需架设平台,可以采用木垛架设法。

图2 煤体深孔布置示意图

(3)巷帮浅孔注浆加固

针对现场施工过程中很有可能出现巷帮煤体破碎严重、深孔注浆过程中漏浆明显等问题,在巷帮布置浅孔对浅区煤体注浆加固,防止工作面端头区域片帮漏顶,也防止深孔注浆过程中过度漏浆。

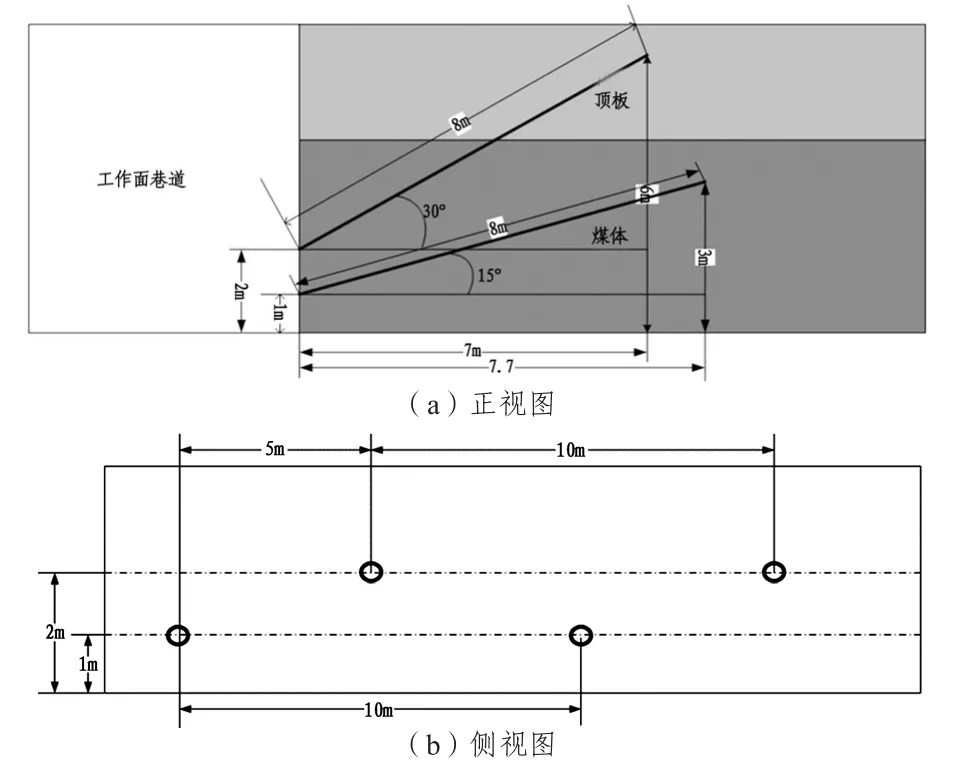

在巷帮施工两排直径42mm、孔深8m的注浆钻孔,钻孔间距6m,上下两排成三花布置。上排钻孔孔口位置位于底板上方2m,钻孔仰角30°,终孔位置距底板5m;下排孔孔口位置位于底板上方1m,钻孔仰角15°,终孔位置距底板3m。巷帮浅孔布置示意图如图3所示。

当出现巷帮煤体破碎严重时,则在进行深孔注浆之前,首先采用联邦加固Ⅰ号双液注浆加固材料进行浅孔注浆,浅孔注浆完成后即可进行深孔注浆。

图3 巷帮浅孔布置示意图

2.2 注浆材料

(1)深孔注浆材料要求

根据现场实际情况分析可知,钻孔长度大,浆液在钻孔中流动时间长,工作面推进速度快,对深孔注浆材料提出了以下要求:

① 浆液必须具备较强的流动性和可注性,可以通过提高材料细度、增大水灰比、降低粘度等方法实现;

② 材料强度增长必须能够满足工作面高效开采需要,8~12h需达到足够强度;

③ 深孔注浆浆料渗透时间较长,浆料初凝速度不能过快,浆料在40~60min内形状不发生大的改变,以满足施工和长时间渗流需要,2h后强度急速增长,以适应工作面高效开采和围岩变形破坏规律。

(2)材料选择

① 深孔注浆采用联邦加固Ⅲ号和联邦加固Ⅱ号(单液)分别进行深孔注浆加固试验,并作对比分析。

② 工作面巷帮浅孔注浆采用联邦加固Ⅰ号材料。

③ 封孔材料采用联邦加固Ⅰ号(双液)材料。

(3)材料的扩散半径

该类注浆材料也具备较强的可注性,工程试验表明扩散半径可达3~5m。

(4)材料性质

① 联邦加固Ⅲ号(双液)注浆材料

该材料为无机双液注浆材料。双液可单独存放24h以上,混合后15~45min失去流动性,30~60min完全固化,2h强度可达8~12MPa,24h可达15MPa强度(水灰比0.8:1)。 水灰比可调范围0.6~1.5:1,结实率均能够达到100%。特别适合破碎区深孔注浆加固。

② 联邦加固Ⅱ号(单液)注浆材料

该材料为超细水泥改性材料,单液注浆材料,具备良好的渗透性和施工特性。该材料使用水灰比0.6~0.8:1,24h强度能够达到10MPa以上,3d强度可达25MPa。如果超前工作面30~50m范围注浆效果良好,则可选择该类型材料。

③ 联邦加固Ⅰ号(双液)注浆材料

联邦加固Ⅰ号(双液)是一种新型地质聚合物注浆材料,以无机矿粉为主要组成成分,是一种快凝、早强型无机注浆材料,同时也具备较强的可注性,其强度和与煤体粘接性较普通硅酸盐水泥类注浆材料有较大提高。

④ 联邦加固Ⅰ号(单液)注浆材料

联邦加固1号(单液)是一种单液注浆加固材料,具有可注性强、流动性好、渗透性强、粘结性好等优点,结石体强度及充填率高,胶凝时间为45min≤t≤240min,24h强度可达25MPa以上,较适合地质构造带深孔预注浆和壁后注浆。

2.3 注浆工艺

深孔一次注浆方式工艺虽简单,但是全孔内注浆压力一样,不能根据煤岩裂隙发育情况调整注浆压力、注浆材料配比,采用分段注浆方式可以很好地解决此问题。目前采用的分段注浆主要包括分次成孔、分段注浆方式和分段止浆塞封堵注浆方式两种。分次成孔和分段注浆方式工艺复杂,浪费材料。本次深孔注浆,试验了高压分段止浆塞实现分段封孔,分次注浆,并根据各分段围岩破碎情况调整注浆材料水灰比和注浆参数。将钻孔分为5段,每段约20m。

注浆工艺流程:钻孔(气动架柱式钻机)至孔口管深度10.0m→安装孔口管、固管→封孔注浆→钻孔30.0m→注水试验确定注浆压力和浆液配比→开始注浆→注浆压力达到设计值停注→待浆液凝固(10~15min)→套孔至设计深度70.0m→复注→套孔至设计深度115.0m→复注结束。

3 结语

使用超长孔注浆加固技术,可使巷道围岩疏松破碎、顶板漏顶等得到有效控制,巷道围岩整体稳定性也好,这为工作面快速掘进创造了有利的条件和安全的工作环境。从实际情况来看,超长孔注浆加固技术使大面积破碎的煤岩体进行胶结,围岩变形得到控制。从注浆效果而言,各个钻孔吸浆量大小不一,总体来说,钻孔注浆效果较好,达到了顶板注浆加固要求。