缸盖阀座几何轮廓调试流程改善

2019-07-15梁聂恒黄文成邓发平

梁聂恒,黄文成,邓发平

(东风柳州汽车有限公司,广西 柳州545006)

1 生产现状

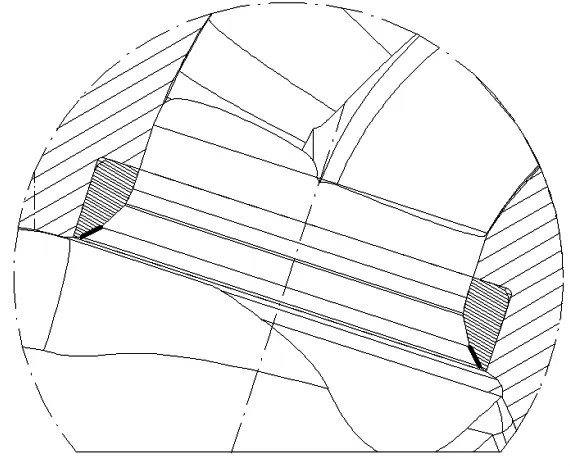

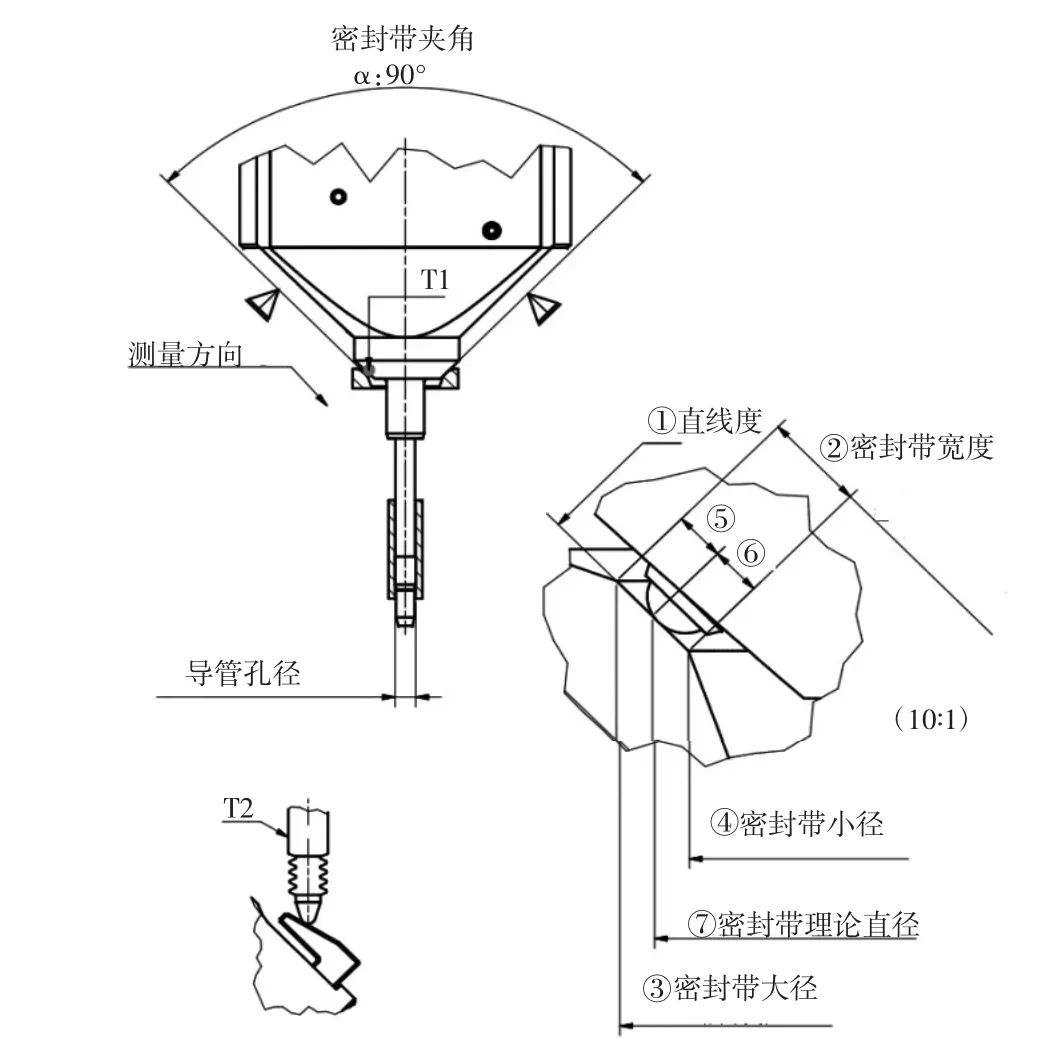

阀座密封带几何轮廓是发动机燃烧室的重要组成部分,阀座与气门配合,起到密封燃烧室顶部的作用。显而易见,阀座密封带的尺寸精度是影响燃烧室密封性能的重要因素。如图1所示为密封带的其中的4个关键特性值,具体要求表1,也是日常监控中容易超差的尺寸。

图1 阀座密封带形状示意图(加粗标识)

表1 阀座密封带关键特性值

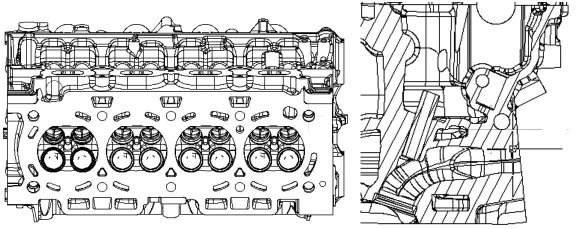

以一台缸盖进气侧的8个阀座孔(见图2)为例,目前生产线的卧式加工中心,采用一把专用镗刀(见图3)同时镗削加工阀座密封带和导管孔。镗削密封带的刀刃倾斜角与阀座密封带的半锥角相等。加工时,由于阀座是淬硬材料(HRC50-58),刀刃磨损较快,而这种刀刃的磨损的轮廓会复制在阀座密封带上,从而影响气门与阀座在工作时的密封性。因此,刀刃的外观质量是决定阀座密封带加工质量的重要过程因素。为此,需要通过更换刀片、调整刀刃倾角、调整加工程序、测量确认等步骤来重新恢复加工工序,以期能稳定加工,达到阀座密封带的产品尺寸特性要求。

图2 进气阀座孔及其剖视图

图3 刀具及加工示意图

我司生产线的生产困难现状具体表现为:(1)阀座材料硬度高,对刀具的消耗大;(2)每次换刀或机床出现其他故障后,重新调试需要的时间、人力、物力成本大;(3)重新调试时,以及日常对阀座几何轮廓的尺寸监控中,其检测手段有限,用轮廓仪、三坐标测量机的检测节拍较长。以下通过工件准备、加工程序优化、检测方法优化三方面提出改善,以提高调试效率。

2 工件准备

改善前,为避免直接利用上道工序流转下来的合格零件调试造成废品,调试应利用其他工序废件,故每次调试需要的工件都从废品区寻找。废品区的物料摆放杂乱,每次寻找浪费大量时间。且不一定找到合适的工件,只能将上道工序流转下来的合格工件用作调试样件,这样造成物资浪费,成本增加。

经改善,经常性地利用生产间隙,从全线产生的废品中挑出合适的调试用工件,并定置存放。这样在下次调试时,直接从定置区域取件,大大减少寻找工件的时间。调试用工件的挑选标准如表2所示。

表2 调试用工件挑选标准

3 加工程序

改善前,当进气阀座或排气阀座对应的刀具换刀后,上加工中心试切,直接加工完一台缸盖上的所有8个阀座。

经改善,每次只试切1个阀座,留下7个阀座待试切不合格后再用(见图2),这样既节省了试切时间,又节省了调试用工件。下一次试切时,同理只取剩余的其中一个未切过的阀座孔。程序中用分号屏蔽掉未试切的7个阀座孔位置坐标[1],以西门子840D加工程序为例,只试切第一个阀座孔,屏蔽掉其余7个孔,加工程序如下:

.......(省略部分程序语句)

PH1: ;工步一

$P_PFRAME=CROT (X,-72):DEC_POS[1]:CROT(X,72):DEC_PI[1]:DEC_US[1]

TEMP

T139

M6(1,3,5830)

MSG("ROUGH BORING S/GA01 to S/GA08")

G0 Y-59.06 F700 S5830 D1 M3 M8 M7 H30=22001 H20=21

G0 A=DC(72)

RTP=-30.28+3+15+45+15

RFP=-30.28+3+15

DP1=-30.28+3

DP=-30.28+0.04

VROT=900

VROT1=5830

VAV=90

VAV1=700

G0 G64 Z=RTP M106

G0 X-26.8

REPEAT US_2AV_3ROT ;粗镗S/GA01

;G0 X-66.2

;REPEAT US_2AV_3ROT ;屏蔽掉粗镗S/GA02

;G0 X-119.8

;REPEAT US_2AV_3ROT ;屏蔽掉粗镗S/GA03

;G0 X-159.2

;REPEAT US_2AV_3ROT ;屏蔽掉粗镗S/GA04

;G0 X-212.8

;REPEAT US_2AV_3ROT ;屏蔽掉粗镗S/GA05

;G0 X-252.2

;REPEAT US_2AV_3ROT ;屏蔽掉粗镗S/GA06

;G0 X-305.8

;REPEAT US_2AV_3ROT ;屏蔽掉粗镗S/GA07

;G0 X-345.2

;M124

;REPEAT US_2AV_3ROT ;屏蔽掉粗镗S/GA08

;M125

G0 G53 D0 Z0 M5

G0 A=DC(90)

H30=22002

TCY("PH1",)

PH2: ;工步二

$P_PFRAME=CROT (X,-72):DEC_POS[1]:CROT(X,72):DEC_PI[1]:DEC_US[1]

TEMP

T141

M6(1,3,5787)

MSG("FINISH BORING S/GA01 to S/GA08")

G0 Y-59.06 F579 S5787 D1 M3 M8 M7 H30=22002 H20=22;A=DC(62)

G0 A=DC(72)

RTP=-30.42+3+47+70

RFP=-30.42+3+47

DP1=-30.42+1

DP=-30.42-0.02

VROT=1200

VROT1=5787

VAV=80

VAV1=650

G0 G64 Z=RTP M106

G0 X-26.8

REPEAT US_2AV_2ROT ;精镗S/GA01

;G0 X-66.2

;REPEAT US_2AV_2ROT ;屏蔽掉精镗S/GA02

;G0 X-119.8

;REPEAT US_2AV_2ROT ;屏蔽掉精镗S/GA03

;G0 X-159.2

;REPEAT US_2AV_2ROT ;屏蔽掉精镗S/GA04

;G0 X-212.8

;REPEAT US_2AV_2ROT ;屏蔽掉精镗S/GA05

;G0 X-252.2

;REPEAT US_2AV_2ROT ;屏蔽掉精镗S/GA06

;G0 X-305.8

;REPEAT US_2AV_2ROT ;屏蔽掉精镗S/GA07

;G0 X-345.2

;M124

;REPEAT US_2AV_2ROT ;屏蔽掉精镗S/GA08

;M125

G0 G53 D0 Z0 M5

G0 A=AC(90)

H30=3

TCY("PH2",)

GOTOF END ;跳转到程序结尾

......(省略中间部分程序语句)

END: ;程序结尾的标识

TCY("Temps total",)

FIN:

MSG("")

RAZ_TEMP

RET

ERREUR:

SETAL(66119)

RET

4 检测方法

试切完成后,阀座密封带的宽度和角度一般通过轮廓仪检测。轮廓仪属于高精密检测仪器,对环境温度、湿度有严格要求,还要求被测工件清洁及恒温处理至少40 min。阀座密封带的圆度和跳动可通过带扫描功能的三坐标测量机来检测,而三坐标测量机对环境及被测工件有同样的严格要求。

为提高调试的效率,特意引进两款线边专用检具,其对环境温湿度无严格要求,只要保证被测工件清洁度,就可快速检测阀座密封带的宽度、角度、圆度、跳动。而工件即使没有在20℃恒温处理,也可输入温度补偿值,计算并输出工件在20℃下的尺寸值。以下,介绍两款线边专用检具的检测原理。

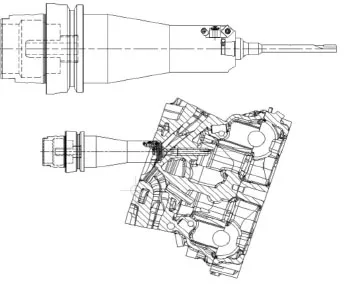

圆度及跳动专用检具工作原理如图2。测头阀座部分加工一段圆弧面作为测量时的机械基准,即气门阀座的中心点BE3;导管部分两截面各2个喷嘴(T1,T2,T3,T4)测量导管孔的中心BE1和BE2;通过公式计算出导管孔相对气门阀座的同轴度。阀座部分的球形喷嘴(T5)在测头旋转过程中,扫描阀座并计算阀座的圆度;同时,通过与导管孔相对气门阀座的同轴度的测量数据合并计算气门阀座的跳动[2]。

图4 阀座密封带圆度及跳动检测原理

宽度及角度专用检具工作原理如图5所示。检具以导管孔作为定位及测量基准,在阀座某个纵截面中,球头喷嘴沿阀座密封带宽度方向滑行,内部的位移传感器即可感知阀座轮廓的微小变化,球头喷嘴一边滑行,工控机内部的测量软件一边扫描计算出阀座的实际轮廓图形,通过图形计算,即可输出阀座密封带宽度②及角度。

图5 阀座密封带宽度与角度检测原理

5 总结

通过工件准备、加工程序、检测方法三个方面改善,获得了以下几方面的收益:(1)相比于改善前在工件准备时临时寻找废件、试切时8个阀座孔同时试切、检测时工件恒温处理很长时间这三种状况,改善后调试时间由4 h缩短到1 h,大大提升了阀座几何轮廓调试的工作效率;(2)最大程度利用废件,单次试切只用一个阀座孔;(3)利用线边专用检具,对阀座密封带的关键特性值重点监控,加大监控频次,保证工件质量。