汽车门类总成检具的优化设计与应用

2021-05-28

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着人们生活水平提高,经济能力的增强,消费者对于汽车的需求已经不仅仅满足于功能性要求,对外观、品质和感知质量的需求也提到了更高的层次。特别是消费主力军80后和90后,对个性的表达有更多的需求,因此对汽车的造型设计和制造外观质量越来越挑剔。

造型设计需要制造过程来实现,并保持良好的一致性,这就需要使用检具进行日常生产的检查、尺寸匹配和质量提升等工作。因此,大多数汽车零部件都需要开发检具,特别是外观类零件,检具是必不可少的质量控制工具。

而门类总成的周圈间隙段差匹配是跨度较大的外观匹配零件,同时门类总成属于可开启类零部件,对其打开和关闭的整个运动包络线均有严格要求,否则会出现干涉磕碰等严重质量问题。因此,对门类总成的间隙段差有严格的公差控制要求,并且对其制造的一致性也有较高的要求。

1 汽车检具的运用

1.1 检具概述

检具是一种用来测量和评价零件尺寸质量的专用检测设备,其所有的支撑面(点)和定位基准面(点)都是根据零件的三维数模或技术要求加工。有些特殊零件的测量支架还应具有部分检具的功能[1]。

检具按照待检零部件状态不同,可以分为单件检具及总成检具两大类。单件检具是对单个零件进行检测的检具,而总成检具是对两个或两个以上零件组合后的零部件总成尺寸精度进行检验。另外,还有用于白车身或分总成测量的测量支架、用于整车匹配评估的TAC整车检具等,都属于检具的一种。

检具具有迅速、准确、直观和方便等优点,尤其适合大批量生产的需要。随着汽车工业的发展,检具作为汽车质量控制的重要手段,已被各大汽车生产厂商大量采用。检具不同于其他通用测量设备,需要针对不同的零部件进行专门设计和制造。

1.2 检具在汽车业的运用

汽车检具是根据各款车型规划和设计要求开发出的,可以检查零部件的几何尺寸、造型特征,然后进行尺寸表现评价。汽车检具主要用于生产准备阶段对模具精度的测定、调整以及批量生产后的零件尺寸日常监控。

汽车检具通常由3部分组成:骨架和底座部分、形体部分和功能件部分。其中,功能件部分包含定位销及检测销、基准面、型面检测机构、夹持、检具测量基准块、检具基座、检具顶升机构以及运输装置等。一般来说,骨架底座及功能件部分主要使用钢或铝,形体部分主要使用环氧树脂或铝材[2]。

汽车检具在生产过程中主要用于以下几个方面。

(1)对于新车型,特别是全新车型开发,参考资料比较少,此时汽车检具能够帮助快速进行调试工作。特别是前期零件和设备状态都不稳定的时候,可以成为一个参考的基准。

(2)在产品验证阶段,汽车检具也同样起到关键作用,特别是在批量零件第一次试装阶段,很多设计确认工作可以在检具上开展。在此阶段,良好的检具设计方案可有效缩短产品的几何尺寸验证时间[3]。

(3)在试生产阶段,白车身与内外饰塑料件的匹配不合问题往往是无法避免的。而检具能够有效判定问题的根本所在,有效评价成品与名义值的差异,从而指导不合格零件的修改,为产品质量提升指明了方向,使实车的匹配效果不断地接近设计名义值。

(4)在量产阶段,定期使用检具确认零部件的制造稳定性,能够及时发现制造突变,避免出现批量缺陷车辆而造成的经济损失。

2 门类总成检具优化

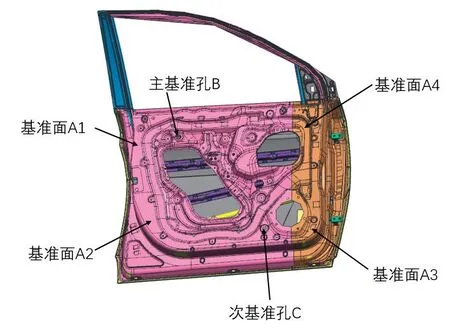

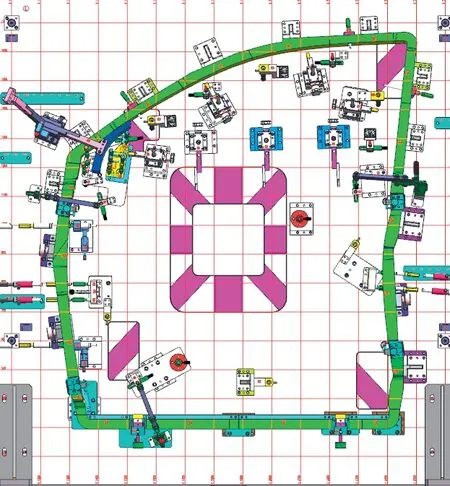

传统的门类总成检具,基准系统设计以门内板的主次基准孔作为门总成的主次基准孔,以门内板的A基准面作为门总成的基准面,以保持门总成的基准与门内板基准一致。周圈为检测模拟块,用以检测门总成的周圈间隙段差(图1和图2)。

2.1 优化设计的门类检具结构

本司在传统门类检具的结构及基准定位系统基础上,增加2套新的基准定位系统。一套是以门总成外板面上选取3个点为A基准面,基准点的选取原则为靠近铰链和锁扣位置,以门内板的主次基准孔为门总成的主次基准孔,如图3所示。

图1 传统门总成检具基准设计方案

图2 某车型传统门总成检具结构

图3 优化设计的门总成检具基准方案(第一套)

新增加的另一套基准是以门总成的两个铰链面及门外板靠近锁扣位置附件的面为基准面A,以铰链上的孔为主次基准孔,通过螺栓与检具基座进行锁紧固定(图4)。

2.2 优化的门类总成检具结构将解决的问题

新增的第一套基准定位系统可以有效检查门总成外观型面、轮廓、R角、特征线与理论值之间的偏差,消除在传统基准体系下,因内板本身的制造偏差累积到门外板引起的尺寸误判漏判问题。这样,门总成完成包边后,不需要装配到车身,即可快速评估包边的几何尺寸调试效果,从而指明包边设备的调试方向。

新增的第二套基准定位系统可以模拟门总成与其周圈匹配的零部件、白车身的匹配效果,能真实反映铰链与门连接的位置对门总成在白车身的整体偏置的影响,解决传统检具不能真实反映装车效果的问题。

图4 优化设计的门总成检具基准方案(第二套)

2.3 门类总成检具结构设计优化的意义

(1)优化后的门类总成检具已经满足零件评估、匹配评估的需求,不需要开发整车检具。特别是一些造型小改的项目,从而节约开发整车检具的成本。

(2)优化后的检具基准消除了内板制造误差对内外板包边效果的误判,有效指导包边设备调试,促进包边设备的状态锁定。

(3)优化后的检具基准,使得检具具备了模拟装车效果的功能,能快速发现门总成与周圈零部件的匹配问题,有效减少实车装车的评估次数及反复拆装零件的时间,缩短项目开发周期。

3 结束语

本论文提出了门类总成检具的基准体系多样性的设计方案,既可模拟生产制造过程,也可模拟装配过程,快速有效地评估门总成在不同状况下的几何尺寸表现。这是以往传统的单一检具基准体系下所不能实现的。

本文以前门总成作为举例论述,同理可推,后侧门总成、尾门总成以及发动机罩总成等门类总成均可使用相应的思路进行设计,可以获得同样的效果。此外,这一设计优化的理念对于其他汽车零部件检具设计,甚至更广的制造领域检具设计,都有重大的参考意义。

后续,本司将持续优化检具设计,使检具的功能多样化,使用效益最大化;践行精益化设计制造的理念,使产品更好地参与市场竞争,提高产品的市场竞争力。