对焊接材料纳入修订的标准《压力容器

——分析设计》材料篇的探讨

2019-07-12

(合肥通用机械研究院有限公司,合肥 230031)

0 引言

我国压力容器向大型化、高参数化方向发展,为实现轻量化,容器的壁厚必须减薄。最常用的是选择强度级别更高的材料,同时采用分析设计标准进行设计和制造[1]。分析设计安全系数为2.4,低于常规设计的2.7,对材料而言,需适当提高韧性等指标。近十年来,我国钢厂冶炼、轧制等水平大幅提升,微合金化+TMCP技术得到广泛应用[2]。虽然,压力容器用钢板的韧性明显提高,但起连接作用的焊接材料用量较少,未得到应有的重视,其发展水平已严重滞后于钢板。

我国GB/T 150,JB 4732—95等标准材料篇只提及钢板、钢管、钢锻件及钢棒,未提及焊接材料,从而降低了人们对焊接材料的重视程度。

在对GB/T ×××××—201×《压力容器——分析设计》(代替原JB 4732—95)材料篇修订时,笔者呼吁应将焊接材料作为重点内容纳入到该篇中,为此,得到了全国锅炉压力容器标准化委员会及合肥通用机械研究院有限公司的有关专家的认可和支持。本文结合我国压力容器制造特点,提出采用分析设计时,如何合理地规定焊接材料试验内容及质量合格指标,并阐述压力容器高端焊接材料选用的注意事项,与同行商榷,以期能促进焊接材料的发展,并提升我国压力容器制造水平。

1 焊接材料属于压力容器用材料最薄弱环节

焊接材料在压力容器中以焊缝形式体现。焊接接头的组织形态见图1[3],焊缝金属与母材性能等比较见表1。

Ⅰ-过热区;Ⅱ-重结晶区;Ⅲ-不完全重结晶区;Ⅳ-再结晶区;Ⅴ-母材图1 焊接接头组织形态示意

表1 07MnNiMoDR钢焊缝金属与母材性能等比较

由图1及表1可以看出,焊缝金属属铸造组织,性能远低于轧制并经热处理的母材。焊接时由于不均匀加热,产生残余应力,并随板厚或拘束度的增加而增大,从而加剧焊缝中出现隐患的可能性。近几年来,多项在役压力容器开罐检查表明:裂纹等缺陷较多出现在焊缝上(见图2,3)。

图2 某加氢反应器开罐检查发现的裂纹

图3 某吸收塔开罐检查发现的裂纹

2 焊接材料选取应按熔敷金属的力学性能

为提高高端焊材熔敷金属性能与母材相匹配的强度或韧性,通常在焊接材料中渗入比母材含量高的合金和微合金。但焊缝是由熔敷金属与母材熔合形成[4],其熔合比与焊接方法、坡口形式等有关。熔敷金属中合金和微合金会被母材稀释(见图4),造成焊缝金属韧性低于熔敷金属。此外,焊缝金属的韧性与焊接工艺即热输入相关,随后者的增大呈下降趋势。

焊缝金属韧性虽与熔合比、焊接热输入等有关,但主要取决于熔敷金属,因此,分析设计选用焊材原则上应依据熔敷金属的力学性能。本文认为某标准依据焊缝金属力学性能选用焊材不恰当,因在焊材质量证明书上并不体现焊缝金属强度及韧性,在焊接工艺评定或产品焊接试件上也无焊缝金属强度合格指标。

图4 焊材合金元素和微合金被母材稀释

2.1 熔敷金属冲击吸收能量应不低于母材标准规定的下限值

表2列出压力容器常用钢材与配套焊材熔敷金属的冲击吸收能量标准规定下限值的对比,可以看出:后者基本不低于前者。因此,本标准规定:“焊接材料熔敷金属冲击吸收能量不宜低于母材规定的下限值”。但对球型储罐类而言,即使焊材满足该规定,仍应慎重选材,因焊材质量证明书中的数值是在最佳条件下测定的。如中石化某企业采用日本N-TUF490钢板制作2 000 m3乙烯球罐,配套日本新日铁的L-60LT焊条,其熔敷金属-50 ℃KV2平均值实物水平达到127 J(高于母材规定的下限值80 J),但立焊产品焊接试件的焊缝金属-50 ℃KV2平均值只有26 J[5]。这是产品试件不合格遭曝光的极少数案例之一;2015年,中海油某项目采用L-60LT焊条出现同样问题,均为后续工程带来困扰。

表2 压力容器常用钢材与配套焊条熔敷金属标准规定的冲击吸收能量对比

注:括号内的数据为某些球罐设计时的规定值

2.2 熔敷金属冲击吸收能量低于母材标准规定的下限值的处理

当焊材熔敷金属低温冲击吸收能量低于母材规定的下限值,但不低于NB/T 47018规定值时,本标准“允许参照NB/T 47014制作焊接试件,其焊缝金属冲击吸收能量须满足本标准表1的规定”。制作该焊接试件关键是焊接热输入,因采用的焊材直径、焊接位置以及热输入(尤其立焊时)不同,试验结果就有差异。因此,试验时,应采取制造厂最大热输入来考核该批焊材,在制造时只允许使用考核合格的该批号焊材。

分析设计时应选用对焊接热输入敏感程度低的焊材。即使同型号(或牌号)的焊材,生产厂采用不同的微合金化体系,对焊接热输入敏感程度不同,前面提及的L-60LT焊条对焊接热输入敏感程度较高。如笔者与昆山京群焊材公司开发的07MnNiMoDR钢制-50 ℃低温球罐用E6215-N5M1(GER-N27M)焊条,基于Mn-2.5%Ni-Mo合金体系,采用了微合金化先进技术,焊缝金属的低温冲击吸收能量虽随焊接热输入增大而下降,但幅度不大(见图5)。

图5 焊接热输入对GER-N27M焊缝金属冲击吸收能量的影响

由图5可以看出,即使在立焊位置50 kJ/cm的焊接热输入下,焊缝金属-50 ℃KV2仍达到约70 J(高于设计要求值47 J)。这在提高焊接效率的同时,扩大了该焊条对焊接工艺的适用性,有利于现场施焊。

3 对焊接材料熔敷金属焊后热处理规范的规定

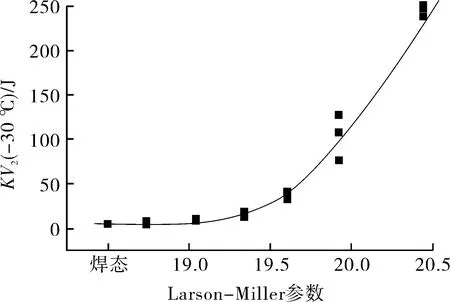

焊后热处理的主要目的:一是降低焊接接头的残余应力;二是为了改善焊缝金属的性能。热处理温度通常在600 ℃左右,然后保温一定时间,可降低焊接接头残余应力约60%~70%[6]。但改善焊缝金属的韧性要依钢种而异,如2.25Cr-1Mo-0.25V埋弧焊焊缝金属焊态下-30 ℃KV2平均值只有10 J左右,经705 ℃×8 h的处理,低温韧性明显提高(见图6[7])。在本标准修订时有人提出将“改善材料力学性能的热处理”删除,笔者认为这不合适,在即将出版的《压力容器设计工程师培训教程》(第二版)中,列举了Cr-Mo钢、高于Ac3线以上的热卷筒体(热压带拼缝的封头)、电渣焊等焊缝金属必须通过焊后热处理来改善性能,因此,建议本标准中不能删除这部分内容,目前已被采纳。

关于焊后热处理温度的选取,焊接材料标准与压力容器行业标准差异较大(见表3)。热强钢焊材标准是从优化熔敷金属性能出发,充分回火,焊后热处理温度相对较高。而压力容器用钢通常是正火+回火或调质状态,其焊后热处理温度要低于焊材标准的温度,以防损伤母材。例如:2018年在中石化某施工现场,有一批P91管子回火温度约为760~770 ℃,而现场焊后热处理按设计(即焊材标准)760±10 ℃进行处理,造成焊接接头硬度值低于设计要求(不小于180HB)的规定,最终造成约400万元P91管报废。其实完全可通过降低焊后热处理温度、延长保温时间来解决。因此,笔者认为:焊接材料熔敷金属热处理温度不应按焊材标准,应与产品一致,且不高于母材的回火温度;其保温时间参照NB/T 47014的规定(不小于产品在制造过程中累计保温时间的80%)。

图6 焊后热处理规范对2.25Cr-1Mo-0.25V焊缝金属低温韧性的影响

表3 热强钢焊材标准与压力容器标准关于焊后热处理温度规定

4 对焊接材料熔敷金属杂质元素含量的限制

NB/T 47018中熔敷金属S,P含量低于相关焊接材料国家标准,但考虑分析设计对焊材性能要求更高,因此规定:对于标准抗拉强度下限值大于540 MPa的钢制或设计温度低于-40 ℃压力容器用焊接材料,规定其熔敷金属P≤0.020%,S≤0.010%。

5 对熔敷金属扩散氢含量及NDTT的规定

对于厚度大于36 mm的标准抗拉强度下限值大于540 MPa的高强钢,焊接接头拘束度较大,焊缝金属中产生冷裂纹几率较高。因此,用于此类产品的焊接材料熔敷金属扩散氢含量规定不大于5 mL/100 g。另外,对此类设备或设计温度低于-40 ℃压力容器用焊材,考虑焊缝金属的止裂性能,熔敷金属需附加落锤试验,测定无塑性转变温度,其合格指标由设计文件规定。

6 对双相不锈钢用焊接材料的规定

广泛应用于石油、天然气、化工等领域的相比例为40FN~60FN的双相不锈钢,具有高强度、高韧性、抗疲劳强度、耐孔蚀性及对应力腐蚀裂纹不敏感等综合性能[8]。考虑到焊缝冷却速度较快,在焊接这类钢材时,选用熔敷金属中Ni含量高于母材的焊材(以提高焊缝中奥氏体的稳定性)。本标准规定:“熔敷金属奥氏体-铁素体相比例宜控制在40FN~60FN”。但焊缝中的相比例不仅与熔敷金属成分有关,还与冷却速度有关,即与预热温度、层间温度及焊接热输入等有关。当焊接量较大时,需控制好焊接热输入,还应合理地安排焊接顺序,以保证层间有足够的时间冷却,从而保证两相比例[9]。此外,焊接工艺评定与产品的尺寸差异较大,难以预测产品在焊接过程中冷却速度降低的程度,因此,焊接工艺评定上的相比例只供参考。

7 对Fe-5A,Fe-5C类别钢制压力容器用焊接材料的规定

Fe-5A,Fe-5C类别钢用焊接材料基本参照了目前“2.25Cr-1Mo(0.25V)钢制加氢反应器技术条件”制订。这两类钢焊接接头均具有475 ℃脆化现象[10],因此当设计温度高于350 ℃,对其使用的焊材的熔敷金属需进行回火脆化评定。设计温度高于440 ℃,对这两类别钢制容器A类焊接接头用埋弧焊焊材,应按批考察高温下焊缝金属(平行于焊缝取样)和焊接接头(垂直于焊缝取样)持久强度,不加V的焊材在510 ℃、加V的焊材在540 ℃下进行应力断裂试验,本标准中给出了施加210 MPa应力下、试样不发生断裂的时间。

由于Fe-5C类别材料焊缝金属具有再热裂纹倾向,主要是由焊剂中杂质元素引起的[11],每批次焊剂中杂质元素含量不同,因此,应按批进行再热裂纹敏感性评定。

8 焊接用气体

气体保护焊效率高于焊条电弧焊,属于绿色高效焊接。随着脉冲弧焊电源及焊丝水平的提高,在某些领域气保焊逐渐取代焊条电弧焊。目前有单一气体,也有二元、三元及四元混合气体[12],常用的是Ar,CO2或两者混合气体。焊接保护气体在较大程度上影响着焊缝外观及内在质量。因此,在本标准中引用了部分焊接气体国家标准,目的是提高人们对其关注。

9 结论

(1)焊接材料属于压力容器材料中的重点之一,由焊材形成的焊接接头是压力容器中最薄弱环节。将焊材纳入修订的GB/T ×××××—201×《压力容器——分析设计》材料篇中,以加强人们对焊接材料的重视。

(2)分析设计对材料要求较高,其焊接材料熔敷金属需增加更多的试验内容,并提出相应的合格指标。

(3)设计或制造厂选用立焊位置焊材时,不可仅参照焊接材料质量证明书,应尽可能选择对热输入敏感性较低的焊材。

(4)焊接材料熔敷金属焊后热处理温度不能按焊材标准,应与压力容器产品相一致,且不高于母材的回火温度。

(5)Fe-5A,Fe-5C类别钢制压力容器用焊接材料熔敷金属应进行相关的高温性能试验,后者埋弧焊熔敷金属还需进行再热裂纹敏感性试验。

(6)双相钢焊接材料熔敷金属相比例宜控制在40FN~60FN,焊接工艺评定上的相比例只供参考。

(7)焊接用保护气体属于焊接材料,应予以重视。