AP1000顶盖全范围自动检查装置及检测技术应用

2019-07-12周路生1魏文斌刘一舟1

周路生1,魏文斌,刘一舟1,郑 正

(1.国核电站运行服务技术有限公司,上海 200233;2.山东核电有限公司,山东烟台 265116)

0 引言

1991年9月,法国某核电站压水堆在水压试验过程中发现了压力容器顶盖的控制棒驱动机构贯穿件管嘴存在泄漏的现象[1],之后,各国核安全监管机构对顶盖在役检查都非常重视。AP1000采用先进的三代非能动核电技术,其中压力容器顶盖一体化堆顶设计是重要创新之一,该设计可以有效缩短停堆换料周期、优化占用时间,提高设备操作的安全性[2]。顶盖作为反应堆冷却剂系统(RCS)的压力边界的重要组成部分,对保障一回路系统的安全性具有重要意义。AP1000核电站的反应堆压力容器顶盖外形是整体锻造而成的半球形封头,贯穿件通过过盈胀接的方式与顶盖连接,其底部与顶盖内壁设置J形焊缝[3],贯穿件和J形焊缝材料采用Inconel 690材料替代了Inconel 600材料,有效地提高了对一次侧冷却剂水的耐腐蚀性。AP1000压力容器顶盖贯穿件包括69根控制棒驱动机构(CRDM)管、1根排气管和8根Quickloc仪表接管,顶盖具体结构形式如图1所示[4]。在对反应堆压力容器进行换料或维修时,顶盖及一体化堆顶设备将被整体吊装移出反应堆压力容器,放置到安装了生物屏蔽圈的指定检查区域内。役前和在役检查时,通过屏蔽圈的人孔门将检测装置送进顶盖下部,检查人员按照制定的检查计划对各贯穿件的检验区域实施扫查。

本文结合ASME规范的要求,介绍应用于国内某AP1000核电站压力容器顶盖全范围的自动检查设备和检测技术,并根据现场应用反馈的技术问题,提出针对在役检查阶段时装置的改进方向和建议。

1 检查范围及要求

AP1000压力容器顶盖役前、在役检查总体要求按照ASME规范第Ⅺ卷执行,ASME规范98版并没有对顶盖贯穿件J形焊缝提出体积性检查要求,只要求进行相应目视检查。法国某核电站顶盖一次侧冷却剂泄漏事件后,2003年2月,美国核管会发布了规定性文件“EA-03-009,10CFR50.55a《压水堆反应堆压力容器顶盖检查暂行要求 Rev.1》”,按照该文件的要求,应将通风管、仪表管及CRDM贯穿件的J形焊缝纳入在役检查的范畴。2006年11月,ASME规范第Ⅺ卷的规范案例N-729-1由美国机械工程学会正式批准,作为反应堆压力容器顶盖贯穿件J形焊缝的替代性检查要求,最终替代规定性文件“EA-03-009”,案例N-729-1详细规定了顶盖检查的具体范围及采用方法。

1.1 ASME 规范和案例要求

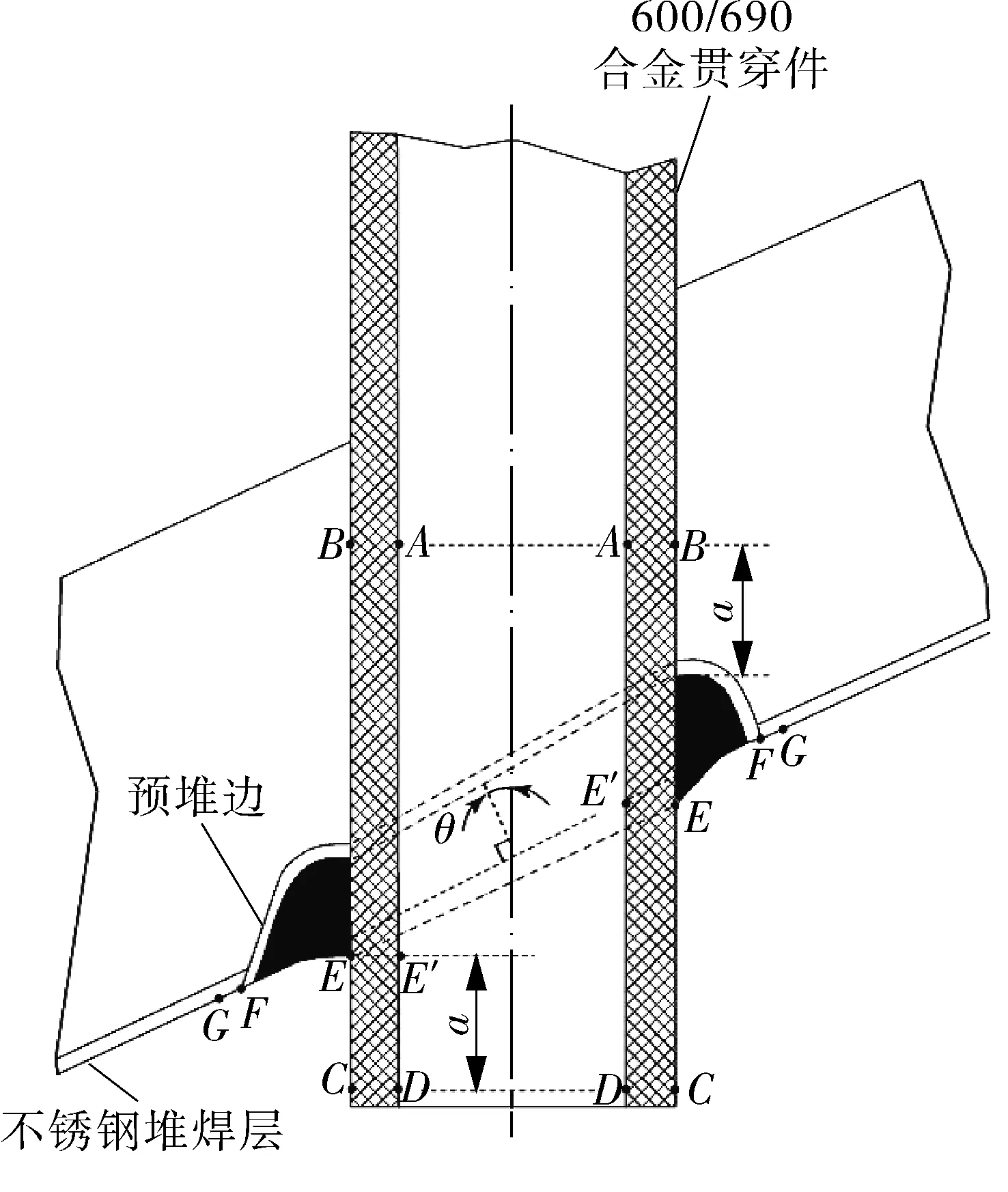

根据ASME规范第Ⅺ卷表IWB-2500-1的规定,在每个检查周期内应对反应堆压力容器顶盖CRDM管密封壳对接焊缝实施体积性或表面检查,由于受可达性及检查技术的局限,通常采用手动检查,抽取外围10%的CRDM管[5]。为发现一次侧冷却剂可能导致的应力腐蚀裂纹(PWSCC),ASME规范案例N-729-4(2012版)要求周期性地对反应堆压力容器顶盖外表面母材进行表面检查和对贯穿件母材进行表面和体积性检查,贯穿件的检验区域为J形焊缝最低点往下50 mm和J形焊缝最高点往上50 mm的范围内[6],具体如图2所示。通常的检查方式为采用超声方法针对贯穿件J形焊缝最高点往上50 mm和J形焊缝最低点往下50 mm范围内的母材区域;采用涡流方法针对贯穿件J形焊缝所有与冷却剂接触的表面和J形焊缝最高点往上50 mm及J形焊缝最低往下50 mm范围内与冷却剂接触的贯穿件内外母材表面。

注:a=2in.(50.8 mm),GF=0.25in.(6.4 mm)图2 顶盖贯穿件的检验区域

1.2 检查范围

根据AP1000压力容器顶盖的结构形式,对压力容器顶盖的检查范围和采用的检查方法进行了细化,具体如表1所示。

表1 AP1000压力容器顶盖检查范围

2 顶盖全范围检查系统

在役检查时,顶盖贯穿件检查区域具有高放射性,人员无法接近,检测部位在贯穿件内部,无法直接目视确认[7-10],因而检查装备应是一套全自动控制检查系统,集超声、涡流和视频监控检查功能于一体,并最大程度地兼顾在役检查时人员、装备辐射防护的要求。图3为役前现场检查采用的顶盖自动化检查系统(RVHI)示意图[11]。公司引进的美国某公司顶盖检查系统并不具备顶盖全范围检查能力,通过引进和自主研发的方式,对专用扫查装置进行局部改进,补充开发了适用于从顶盖内部实施的自动检查技术,解决了对于CRDM管密封壳对接焊缝、Quickloc接管异种金属对接焊缝、管座焊缝,从顶盖外部实施手动超声检测难度大的问题。

图3 AP1000顶盖自动检测系统示意

顶盖检查系统主要由五自由度ROSA机械手、专用扫查装置、运动控制系统、超声数据采集分析系统、音视频系统等部分组成。实施检查时,预先放置于屏蔽圈内的Trolley小车上ROSA机械手与携带可更换检验探头组件的专用扫查装置快速对接,电气控制人员操作扫查装置实现对贯穿件的对中,并完成对被检验区域的数据采集,提供给后台数据库进行离线数据分析。

2.1 ROSA机械手

ROSA机械手的功能是安装在Trolley小车上并携带专用扫查装置到达指定的贯穿件位置。利用5个关节轴转动运动的组合,可以实现机械手端部在任意某位置的可达性,机械手主要由5个关节轴和4个连接臂组成,主要由电机、谐波减速器、旋转变压器、外壳等零部件组成。由于机械手本身结构的限制,5个关节轴的运动角度并不能实现360°无极旋转,只能在一定的范围内运动。

2.2 运动控制系统

RVHI检查系统的控制部分主要有ROSA机械手运动控制、专用扫查装置运动控制及音视频控制三部分组成。ROSA机械手运动控制软件ROBOTCAD三维图形软件提供了一个具有实时、全三维动态显示、可进行编程/组态、测量及干涉检测的三维图形环境。扫查装置运动控制系统集成于数据采集工作站,通过系统设置,可实现对不同类型扫查装置进行运动控制、调节气压值和摄像头光亮度等功能。音视频系统可以辅助ROSA机械手进行贯穿件与检查探头组件的对中和监控ROSA机械手与专用扫查装置的运动状态以及实现核岛内与数据采集、分析集装箱工作场所之间的通话交流。

2.3 专用扫查器

专用扫查装置通过燕尾槽快速连接方式安装在ROSA机械手的第五轴,操作人员通过ROSA机械手将扫查装置运动至被检的贯穿件正下方,借助专用扫查器上接水盘上两侧监控摄像头完成探头组件在贯穿件的初步位置判断和对中。根据顶盖不同检查对象,开发了具有两种不同检测功能的专用扫查装置。

2.3.1 7160扫查器

7160扫查装置是专门针对AP1000压力容器顶盖贯穿件内部实施检查而开发的,该装置有3个运动轴,配合ROSA机械手可实现对不同位置的CRDM管母材内壁超声/涡流检查、通风管内壁涡流检查、Quickloc接管异种金属对接焊缝/管座堆焊层超声检查、CRDM管密封壳对接焊缝超声检查。7160扫查装置具有良好的扩展性,通过更换位于扫查装置顶部的探头组件,可完成上述的检查区域覆盖,探头组件与扫查装置的快速连接及通用接口的设置,更好地适应了在役检查的特点和要求。

该扫查装置主要有以下部件组成,(1)3个运动扫查轴:周向旋转X轴、垂直运动Y轴及径向运动W轴;(2)四路监视摄像头:实现CRDM管对中监视和扫查器水平调节观察;(3)线缆:主要有运动控制线缆和超声、涡流信号线缆;(4)耦合剂系统:包括循环水管和隔膜泵,提供自动扫查时耦合剂的供给和回收;(5)前置放大器:对采用TOFD检测技术的接收信号进行放大。

2.3.2 7170扫查器

7170扫查装置则是专门针对顶盖贯穿件J形焊缝检查开发的扫查器,可进行CRDM贯穿件J形焊缝及管外壁涡流检查。扫查装置主要有以下4部分组成,(1)4个运动轴:周向旋转X轴、垂直运动Y轴、径向运动W轴及管外壁Z轴;(2)三路监视摄像头:实现CRDM管对中监视、扫查装置水平仪观察;(3)气缸:实现对检查过程扫查装置的撑开及收紧,以及与J形焊缝和管外壁贴紧等动作;(4)线缆和气管:运动控制线缆和涡流信号线缆;气管与气源控制箱连接,为气缸动作提供气源。

3 顶盖一体化检查技术

顶盖一体化检查技术的开发应在满足ASME规范及案例N-729-4要求的基础上,结合现场检查环境的需求分析,实现对检查对象的自动化扫查,尽可能地减少人为干预,高效完成辐射环境下的检查任务。按照核电监管要求,现场检查实施前,检查装备和技术均需通过相关机构的能力验证技术验证和程序文件审查,以验证应用于国内AP1000核电站役前检查结果的有效性。本节重点介绍开发的CRDM管母材检查技术、Quickloc接管异种金属对接焊缝及管座焊缝检查技术和贯穿件J形焊缝检查技术。

3.1 CRDM管母材检查技术

CRDM管母材检查的主要目的是检测CRDM贯穿件母材在一次侧冷却剂作用下可能产生的应力腐蚀裂纹(PWSCC)和泄漏至顶盖外壁的路径,并对裂纹的长度及高度和位置进行精确测量。TOFD技术对垂直于表面的开口裂纹具有较强的敏感性,可对大于1 mm的缺陷高度进行精确测量[12],采用的超声探头主要参数见表2。探头组件采用模块化设计,便于直接更换,其中周向0°楔块为TOFD模块,分别布置了周向和轴向TOFD检查探头各一对;周向180°楔块分别布置0°超声探头和涡流探头,如图4所示。涡流探头采用“+”型点探头,双线圈设计,线圈直径6.4 mm,工作频率范围为(75~500) kHz,用于辅助超声检查,判断缺陷是否内表面开口和测量缺陷长度。

表2 CRDM管母材检查超声探头主要参数

图4 顶盖CRDM管母材检查探头组件

3.2 Quickloc管对接焊缝检查技术

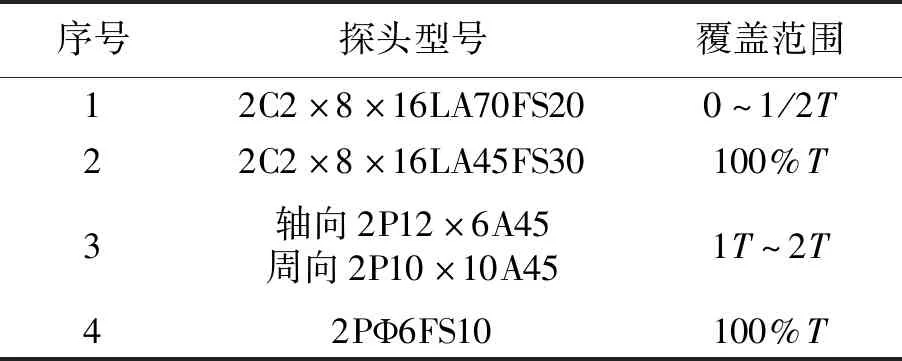

AP1000压力容器顶盖Quickloc仪表接管检验范围包括异种金属对接焊缝和管座堆焊层母材区域,开发的检查技术应同时满足二者的检查要求,一次性完成以上2个检验区域的扫查。探头组件将采用整体安装和快速插接的方式,可有效降低人员进行探头组件更换时接受的剂量照射。检测技术开发的总体思路是采用多种角度与不同聚焦深度的双晶纵波聚焦探头对异种金属焊缝检验区域的缺陷进行检出和定量,采用横波探头和直探头对堆焊层检验区域进行检查,超声探头型号列表见表3。

表3 Quickloc接管超声探头型号

3.3 贯穿件J形焊缝检查技术

根据ASME规范案例N-729-4的补充要求,顶盖贯穿件J形焊缝检验范围为G-F-E-C区域(见图2),该区域范围随贯穿件与顶盖的插接角度θ的变化而不同[13-14]。扫查组件应设计为与顶盖内部良好贴合,并覆盖检验区域全范围。根据扫查方式的不同,分别开发从CRDM管外壁侧和顶盖内壁侧扫查的涡流扫查组件,管外壁扫查组件可以按照模拟的运动轨迹进行扫查,顶盖侧内壁扫查组件可以拟合复杂的几何曲面,如图5所示。涡流探头采用“+”型点式双线圈设计方式,线圈直径3.2 mm,工作频率范围(75~500) kHz,为提高涡流检查效率,顶盖内壁侧采用双探头的模式。

图5 顶盖贯穿件J形焊缝涡流检查探头组件

4 现场应用及问题探讨

4.1 检查系统现场应用

2017年2月,某公司承担了国内一核电厂的役前工作,采用开发的AP1000顶盖一体化自动检查系统和检测技术顺利完成了顶盖现场检查工作,自动化检查装备和技术得到全面验证。在为期一个月的检查周期内,完成了顶盖贯穿件的超声、涡流检查,覆盖了标准规范要求的检查范围。数据采集过程中通过局域网实现快速传输,确保了分析人员在最短时间内对数据的质量进行核查,降低了因数据不合格需重新进行贯穿件对中的风险。图6为CRDM管内壁超声检测B扫图像。

图6 顶盖CRDM管母材B扫图像

4.2 问题探讨

针对顶盖自动检查系统役前检查现场应用,RVHI检查系统仍存在部分不适应现场的问题,主要存在以下待改进的方面:(1)携带专用扫查装置的ROSA机械手在进行贯穿件管对中时,效率较低,对中的效果与机械操作人员水平相关性较大;(2)检验程序要求12 h后进行灵敏度校核,专用扫查器需要移出屏蔽圈,较大程度地影响了检查效率;(3)线缆接头的接触不良导致超声信号不够稳定,信号排查耽误较长时间。

5 结语

根据国内外核电厂的运行实践经验表明,按照ASME规范的要求对反应堆压力容器顶盖贯穿件进行定期检查对保障核电厂的安全稳定运行具有重要的意义,以超声和涡流相结合的检验方法可获得较好的检测效果。

现有的顶盖自动检查系统在高放环境下尚未完全满足在役检查要求,在现有检查技术的基础上解决役前检查遇到的问题,可从技术更新、检测工艺优化和装备改进等方面,更好地满足AP1000核电厂顶盖在役检查的要求。

(1)技术更新:如研究顶盖超声相控阵技术,考虑阵列涡流技术代替现有的常规检查技术的可行性研究。

(2)检测工艺优化:增加二次标定过程,减少扫查器移出顶盖屏蔽圈的次数,对探头组件,采用更加快捷的连接结构。

(3)装备改进:采用更加有效的AGV小车实现顶盖贯穿件的快速对中和定位,有效地减少现场作业时间和人员受到的照射剂量。

(4)采用LEMO多芯同轴接插件代替老式接插件,提高超声信号的稳定性和可靠性。