从铜渣中回收铁的研究现状及其新方法的提出

2019-07-12刘金生姜平国肖义钰谭晓恒刘文杰

刘金生, 姜平国, 肖义钰, 谭晓恒, 刘文杰

(江西理工大学冶金与化学工程学院,江西 赣州341000)

铜渣是在火法炼铜的熔硫和转炉过程中产生的副产品[1],有艾萨炉渣、转炉渣和贫化电炉渣等,仅2017年我国产生的铜渣量就高达1 777.8万t,约占全球铜渣生产量的1/3[2-5].目前,国内大多数铜企都将铜渣丢弃或堆存在渣场,不仅占用了大量的土地而且对环境造成严重的污染[6,7];还有部分铜渣被用来铺路或制作混凝土等建筑材料[8],这样虽然解决了铜渣堆存的问题,但是未能回收铜渣中的有价金属[9].因此,如何有效合理利用铜渣是当前我国铜冶炼行业亟待解决的难题.

铜渣中的铁和硅含量丰富,另外还有少量的铜、铝、钙、锌、镍、钴等有价金属[10-12].对实验所用铜渣浮选尾矿进行XRF分析,其主要化学成分如表1所列,由此可知,铜渣的全铁含量为40.44%,远高于我国铁矿石的可采品位[13],然而目前国内对铜渣中铁的利用率不足1%,因此回收铁是综合利用铜渣的一个重要环节.铜渣的XRD图谱如图1所示,其主要的物相为铁橄榄石(Fe2SiO4)和磁铁矿(Fe3O4).另外,图 1 中10°~40°范围内存在一个未结晶成型的宽峰,说明铜渣中还含有无定形玻璃体[14].

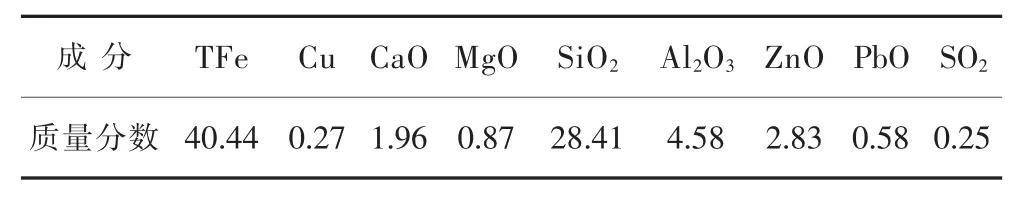

表1 铜渣的化学成分/(质量分数,%)Table 1 Chemical composition of copper slag/(mass faraction,%)

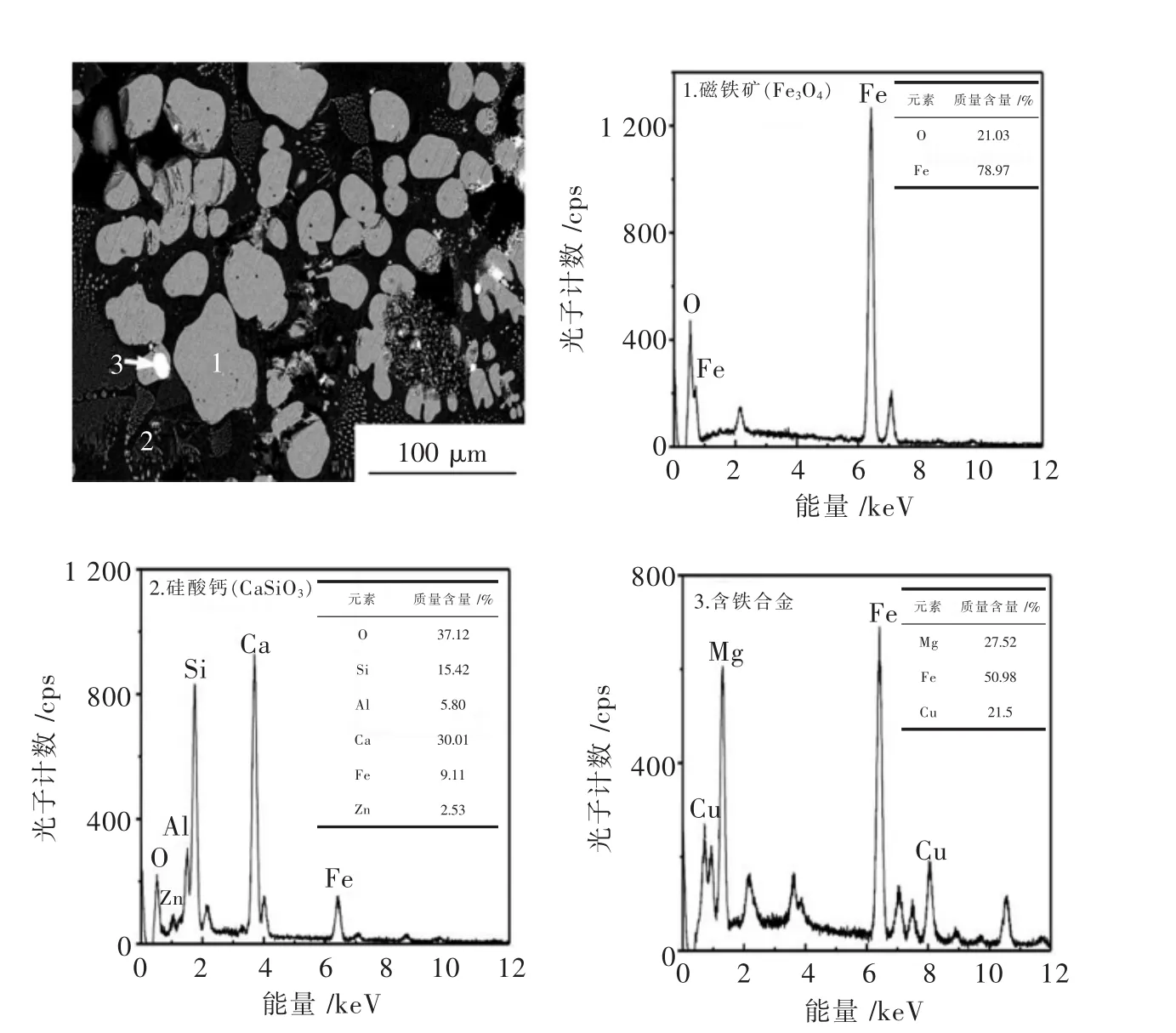

图2所示为铜渣的扫描电镜图像和能谱图.结合XRD物相分析,SEM图中的暗灰色区域为铁橄榄石和含铁的无定形玻璃体,中间的亮灰色区域为磁铁矿.从图2中可以看出,磁铁矿颗粒细小且不规则,通过简单的磨矿和磁选难以实现铁的回收[15].因此,需要对铜渣进行改性处理后,再分离、回收铜渣中的铁[16-18],常见的方法有还原改性和氧化改性等[19-21].文中对从铜渣回收铁的主要研究方法做了比较详细的梳理,比较了各种方法的优势和不足,并提出了CO-CO2气氛下弱氧化焙烧后磁选回收铜渣中铁的新方法.

图1 铜渣的XRD图谱Fig.1 XRD pattern of copper slag

1 选矿法回收铜渣中的铁

图2 铜渣的SEM图和EDS线扫、面扫分析Fig.2 SEM image and EDS line scanning and surface sweeping analysis of copper slag

选矿法处理铜渣是将铜渣磨细到一定的粒度,使铜渣中的有价金属和脉石分离,然后通过浮选或磁选等选矿工艺回收铜渣中的铜、铁等有价金属.

紫金矿业的刘春和黄丽娟[22]通过多段磁选和添加分散剂富集回收铜冶炼炉渣浮选尾矿中的铁.结果表明,经多段磁选后,铜渣中的铁品位从42%提高到49.73%,铁的回收率和铁精矿的产率分别为30.23%和25.39%;在多段磁选过程中再对铜渣进行磨矿并添加六偏磷酸钠和水玻璃等分散剂,得到的铁精矿中铁的品位提高到51.56%,但是铁的回收率和铁精矿的产率分别降至27.14%和22.08%.采用磨矿-浮选-磁选-浮选中矿与磁性矿合并再磨-再浮选-再磁选的阶段磨矿和阶段选别流程对铜渣中的铜和铁进行富集回收[23],一段磁选精矿通过再次磨矿将铜渣中的铁和硅分离,然后再进行浮选和磁选,最终得到了铁品位为62.53%的铁精矿和铜品位为19.82%的铜精矿,回收到35.04%的铁.韩伟和秦庆伟[24]根据炼铜炉渣的矿物特性,将铜渣阶段磨矿和分级后,采用“一粗(选)二扫(选)二精(选)”和“一粗(选)一扫(选)一精(选)”的工艺流程分别对铜渣中的铜和铁进行富集回收,得到了铜品位为14.33%的铜精矿和铁品位为51.67%的铁精矿,铜的回收率为48.8%,铁的回收率为57.55%.刘瑜和吴彩斌等[25]采用磁选粗选、再磨、磁选精选、反浮选等工艺对选铜尾矿进行处理,获得铁品位为51.56%的合格铁精矿和铁品位为53.38%的选煤重介质,产率分别为10.24%和53.38%.

由上述可知,选矿法回收的铁精矿中铁的品位和回收率都不高.因为铜渣中绝大部分的铁存在于铁橄榄石中,只有少数以磁铁矿的形式存在,而且两者相互联系紧密,不易通过磨矿和选矿富集到铁精矿中.因此,铜渣需要经过一定的化学改性,使其中多数的铁橄榄石和含铁的玻璃相转变成有磁性的金属铁或磁铁矿,再通过磨矿和分离得到铁精矿.一般的改性方法有还原改性和氧化改性法等.

2 改性后回收铜渣中的铁

2.1 还原焙烧-磁选法

还原焙烧-磁选是往铜渣中添加固体或气体还原剂,将铜渣中的亚铁还原成单质铁,再通过磁选将单质铁与脉石分离,得到铁精矿的一种有效方法.

赵凯等[26,27]发现在非熔融状态下加碳和CaO比用CO更容易还原铜渣中的铁,因为增加的碱性氧化物能与SiO2反应形成硅酸盐,增加了FeO的活度,降低了反应的温度.因此提出了含碳球团-转底炉直接还原工艺综合回收铜渣中的铁、铜和锌等有价金属,铜渣在1 200℃还原焙烧后磁选回收到91%以上的铁.王爽等[28]以焦粉为还原剂、氧化钙为添加剂,对浮选铜尾矿进行还原焙烧和弱磁选,获得了硫磷含量低、铁品位为92.96%的铁精矿,铁的回收率达到93.49%.杨慧芬等[29]将铜渣、褐煤和 CaO 以 100∶30∶10的质量比混合,1 250℃还原焙烧50 min,再经过磨矿和磁选,获得铁品位为92.05%的直接还原铁粉,铁的回收率为81.01%.

对铜渣进行直接还原和磁选分离能得到品位较高的直接还原铁粉,但回收率没达到预期,并且会产生大量的CO2等温室气体,不符合国家节能减排的环保要求.因此,有学者对铜渣进行了深度还原-磁选研究.李磊等[30]对云南某铜冶炼厂水淬铜渣进行熔融还原炼铁,研究发现添加CaF2产生的F-离子能破坏熔渣中硅酸盐离子的硅氧四面体结构,从而降低熔池的黏度,调整铜渣的碱度,1 575℃保温焙烧30 min,既能回收铜渣中的铁也能降低铁精矿中的硫含量.王冲[31]在回收铜的研究中,为降低火法冶金炉渣中的磁铁矿含量,利用柴油还原铜渣中的Fe3O4.利用氢气在900~950℃焙烧铜渣3~5 h制备金属铁,铁和硅实现分离,并伴随着金属铁颗粒的聚集长大,得到纯度较高的还原铁粉和二氧化硅[32].深度还原产物中的铁颗粒呈球状或片状均匀分布,颗粒粒度为80~100 μm,与脉石无明显的夹杂现象,嵌布关系简单,通过磨矿可以实现单体解离,而且还原产物中的S和P等元素也得到有效脱除,但能耗非常高.因此,更多的专家学者开始研究将铜渣中的铁氧化富集到磁铁矿相中,再通过磁选回收.

2.2 氧化焙烧-磁选法

铁橄榄石是铜渣中的主要相,CaO能与其中的SiO2反应,而FeO被释放出来,通入氧化性气体将FeO氧化成Fe3O4,再通过磨矿和磁选分离,实现铁的富集回收.

曹洪杨[33-35]和刘纲等[36]对铜渣进行熔融氧化实验,研究气体成分、吹气时间及吹气流量和恒温焙烧时间等条件对铜冶炼渣中铁组分的选择性富集、长大与粗化的影响.实验表明,0.001 mL/g的油酸钠为分散剂,磨矿粒度为45.8 μm,激磁电流强度为2.5 A时,可获得铁品位为54%的铁精矿,回收率90%以上.将氧化改性后的铜渣研磨至74 μm以下,可得到铁品位为62.8%的铁精矿,回收率为79.3%.对铜渣进行熔融氧化改性以富集磁铁矿,可得到回收率和品位较高的磁铁矿精矿,但是高温需要消耗大量的能量,且铜渣的熔点为1 200℃左右,熔融后会与坩埚黏结不易脱离,导致回收率降低.

因此,有人提出对铜渣进行中低温氧化富集Fe3O4[37].研究发现,铜渣在700℃焙烧2 h后,铁橄榄石相全部消失,转化为Fe3O4和少量的Fe2O3,800℃温度下焙烧能实现Fe3O4的最大化富集而不产生大量的Fe2O3,氧气流量选定为0.1 L/min.杨涛[38]调整合适的氧分压,将粒度小于100 μm的铜渣和CaO混合后在850℃电炉中焙烧2 h,有Fe3O4生成并聚集.中低温下对铜渣进行氧化焙烧能较好地富集Fe3O4,只要控制合理的氧分压,不将Fe3O4过度氧化成Fe2O3,通过磁选分离实现铁的回收.以上都是采用火法焙烧的方式对铜渣进行改性处理,这些方法的整体流程往往较长.因此,也有学者提出通过湿法处理回收铜渣中的铁.

3 湿法处理回收铜渣中的铁

刘玉飞[39]对铜渣焙烧后的焙砂进行硫酸浸出实验,再对浸出渣进行磁选分离,得到铁精矿.结果表明,铜渣在液固质量比为4∶1,硫酸浓度为18.7%的条件下浸出40 min后,得到品位和回收率分别为61.52%和82.26%的铁精矿.铁的回收率随浸出温度的升高变化不大,因此室温即可将铜渣中的铁浸出.但是用酸浸出铜渣中的铁,萃取液的消耗大.鲁兴武[40]用氨水和氧化剂对湿法炼锌酸产生的浸铜渣进行选择性浸出-萃取实验,综合回收铜渣中的铜和锌、以及铁和铅.其中铜和锌的浸出率分别达到80%~90%和70%~80%,铁和铅的浸出率变化不大,仅提升到3%和1%左右.因此氨水浸出有利于铜渣中的铜、锌等其他元素的脱除,有利于减少这些金属对后续从铜渣中回收铁的影响.

硫酸化浸出可以有效地回收铜渣中的铁,氨水或碱能选择性地浸出铜渣中的有价金属.但湿法技术需要使用大量化学药剂,不仅腐蚀设备,而且会造成环境污染.

4 铜渣中回收铁新方法的提出

基于上述方法存在的难点和缺陷,笔者提出从铜渣中回收铁的新思路-“CO-CO2气氛中弱氧化改性焙烧磁选回收铜渣中的铁”.基本思路是,将铜渣和CaO按一定比例混合配制成的样品在控温电炉中焙烧,同时调节CO和CO2的分压比以保持一个弱氧化氛围,将铁橄榄石中的氧化亚铁氧化成磁铁矿,然后通过磁选分离,实现铁的回收.

图3 铜渣焙烧反应的吉布斯自由能和优势区间Fig.3 Gibbs free energy and dominant interval diagram of copper slag roasting reaction

图3列出了铜渣弱氧化焙烧过程中主要反应的吉布斯自由能和优势区间图,由图3可见,FeO可氧化成Fe3O4,CaO的添加降低了铜渣中FeO氧化的吉布斯自由能,提高了铜渣氧化成磁铁矿的能力.另外,CO2和CO平衡方程的△G始终低于FeO的氧化反应,说明平衡反应容易形成弱氧化氛围,使FeO弱氧化成Fe3O4.在Fe-Ca-C-O-Si的优势区间图中也可以看出,在CO和CO2同时存在的体系中,Fe3O4能稳定存在.结合本课题的前期研究[41],铜渣弱氧化焙烧磁选回收铁的实验方案为:25%配比的CaO和铜渣混合后放入电炉,CO2和CO的气体流量分别为180 mL/min和20 mL/min,在1 050℃保温焙烧2 h后,冷却后取出破碎磨细至0.074 mm,再通过170 mT的磁场磁选分离得到铁精矿.

图4所示为改性铜渣的XRD图谱,从图4中可以看出,铜渣中的铁橄榄石已经转变成了磁铁矿和硅酸钙.再对改性铜渣进行扫描电镜和能谱分析,结果如图5所示.图5中标号1所示的亮灰色区域为磁铁矿,颗粒大小从30 μm到100 μm不等,说明磁铁矿已经形成并富集.图5中标号2所示的黑色区域为硅酸钙(CaSiO3),分布在磁铁矿的周围.图5中标号3所示的白色区域为含铁的合金,铁、镁、铜的质量含量分别为50.98%、27.52%和21.5%,但这种合金的颗粒尺寸小并且数量也不多,与磁铁矿连接在一起.改性渣经过破碎研磨和磁选后,最终获得了铁品位为54.79%的铁精矿和含铁22.12%的磁选尾矿,铁的回收率为80.14%,基本实现了铜渣中铁的回收.

图4 铜渣改性焙烧后的XRD图谱Fig.4 XRD pattern of modified roasting copper slag

图5 铜渣改性焙烧后的SEM图和EDS能谱分析Fig.5 SEM image and EDS analysis of modified roasting copper slag

5结 论

1)铜渣中含有大量的铁,但大多数以铁橄榄石的形式存在,对铜渣进行还原和磁选处理,能获得品位较高的还原铁粉,但回收率没达到预期,并且会产生大量的二氧化碳等温室气体.熔融条件下对铜渣进行氧化改性富集磁铁矿,可得到回收率和品位较高的磁铁矿精矿,但需要消耗大量的能量,且熔融后会与坩埚黏结不易脱离,导致回收率降低.

2)中低温下对铜渣进行氧化焙烧,Fe3O4能实现较好的富集.湿法能选择性地浸出铜渣中的铁、铜、锌等主要元素,但需要使用大量化学药剂,不仅腐蚀设备,而且会造成环境污染.

3)文中提出从铜渣中回收铁的新方法-“CO-CO2气氛中弱氧化改性焙烧后磁选回收铜渣中的铁”,将铜渣中的铁橄榄石转变成磁铁矿和硅酸钙,形成30 μm到100 μm不等的磁铁矿颗粒,经过破碎研磨和磁选后,最终获得了铁品位54.79%的铁精矿和含铁22.12%的磁选尾矿,铁的回收率为80.14%,基本实现了铜渣中铁的回收.

4)铁精矿中还存在铜、镁等金属元素,因此将来在研究从铜渣中回收铁的同时,铜、镁等有价金属的分离和砷、磷等有害元素的脱除也是要着重考虑的问题.