大型石油储罐浮顶强度及稳定性分析探讨

2019-07-12党小戈

党小戈

(中国石油集团东北炼化工程有限公司, 辽宁 大连 116000)

1 简述:

大型储罐浮顶为全钢结构,分单盘式与双盘式。正常工作时,浮顶漂浮于液面,在导向管的限制下随液面上下而动;检修时,降于罐底,由支腿支撑。

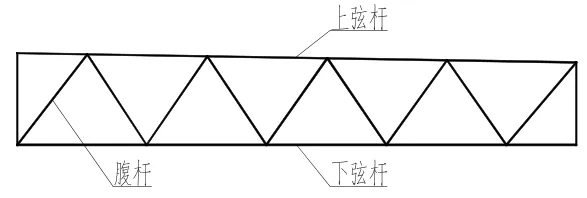

2 设备结构简图

分析的大型储罐浮顶为双盘式,主要由浮顶顶板、浮顶底板、边缘板、环向隔板、径向隔板、中心筒节及加强桁架等组成。其中,浮顶直径99.500m,顶板剖面为W 形,即向半径23.750m 处找坡,坡度15‰,利于排水。

图1 加强桁架结构示意图

在径向将浮顶分为8 份,从内向外分别为第一至第八环舱;且从第一到第八环舱,在环向又分别等分28、48、72、96、128、144、192、216 份。

3 建立应力分析模型

3.1 材料特性参数

1.1 模型Ⅰ

竖直方向上,液体对浮顶的浮力用面弹簧模拟。为保证浮顶模型的空间稳定性,在水平方向上,对模型施加一个固定铰支座和一个滑动支座,并保证施加方向不会使模型成为瞬变结构。

1.2 模型Ⅱ

竖直方向上,支柱用固定铰支座模拟。为保证浮顶模型的空间稳定性,在水平方向上,对模型施加一个固定铰支座和一个滑动支座,并保证施加方向不会使模型成为瞬变结构。

图2 模型Ⅰ

图3 模型Ⅱ

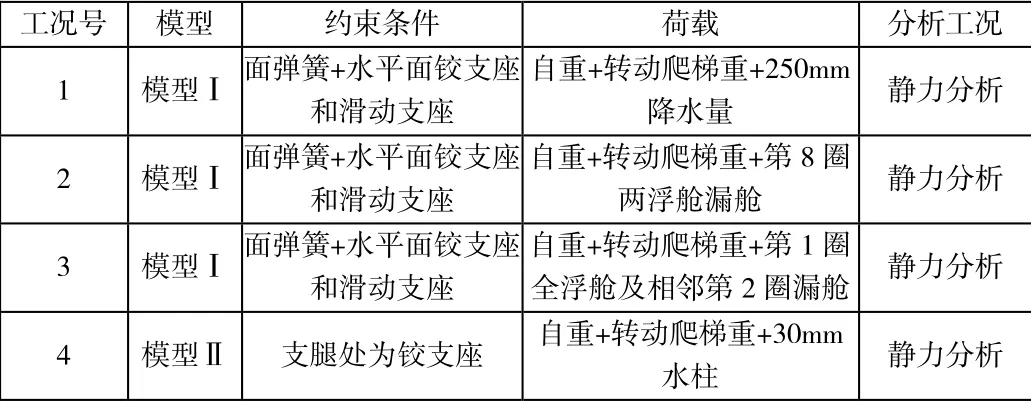

1.3 边界条件数据表

各工况的边界条件,取数据如下:

工况号 模型 约束条件 荷载 分析工况 1 模型Ⅰ 面弹簧+水平面铰支座和滑动支座 自重+转动爬梯重+250mm降水量 静力分析 2 模型Ⅰ 面弹簧+水平面铰支座和滑动支座 自重+转动爬梯重+第8 圈两浮舱漏舱 静力分析 3 模型Ⅰ 面弹簧+水平面铰支座和滑动支座 自重+转动爬梯重+第1 圈全浮舱及相邻第2 圈漏舱 静力分析 4 模型Ⅱ 支腿处为铰支座 自重+转动爬梯重+30mm水柱 静力分析

4 分析计算及评估

4.1 应力计算

对于该模型,需考虑杆件单元的轴力,对于板单元,需考虑单元的最大正应力。

工况1:

图4 杆件轴力分布图

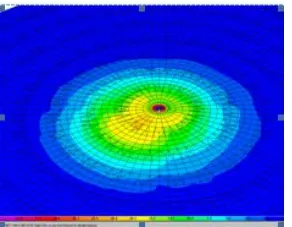

图5 顶板板件最大正应力云图

根据应力计算结果,分别对强度应力和稳定应力进行评定。L40x5 杆件需校核稳定和强度应力,L75x50x6 因其能保证杆件全长度范围与板件共同作用,可满足杆件的整体稳定。

工况2:

图6 杆件轴力分布图

图7 顶板板件最大正应力云图

根据应力计算结果对强度应力和稳定应力进行评定。L40x5 杆件需校核稳定和强度应力,L75x50x6 因其能保证杆件全长度范围与板件共同作用,可满足杆件的整体稳定,对于板单元构件,采用第三强度理论验算其强度。角钢和板件都满足应力强度要求。

工况3:

图8 杆件轴力分布图

图9 顶板板件最大正应力云图

根据应力计算结果,L40x5 杆件需校核稳定和强度应力,L75x50x6 因其能保证杆件全长度范围与板件共同作用,可满足杆件的整体稳定。对于板单元构件,采用第三强度理论验算其强度。角钢和板件都满足应力强度要求。最大位移134mm<870mm,满足抗沉要求。

工况4:

图10 杆件轴力分布图

图11 底板板件最大正应力云图

根据应力计算结果,L40x5 杆件需校核稳定和强度应力,L75x50x6 因其能保证杆件全长度范围与板件共同作用,可满足杆件的整体稳定,对于板单元构件,采用第三强度理论验算其强度。角钢和板件都满足应力强度要求。

5 分析评定

对各模型在不同工况下的杆件强度应力和稳定应力及板件在第三强度理论下的应力强度进行对比,即知,工况4 时,结构构件都不发生破坏,但在有支腿处,斜腹杆受力较大,接近失稳破坏。综上所述,在漂浮于液面上,积水工况下,满足规范规定的250mm 降水量的要求,根据漏舱的几种工况,可知无杆件破坏,无板件破坏,桁架构件中,上、下弦杆受力较小,可适当减小断面。