考虑分布域扩展因子的结合面法向接触阻尼建模

2019-07-11陈永会张学良温淑花兰国生

陈永会,张学良,温淑花,兰国生

(太原科技大学机械工程学院,030024,太原)

机械结构中结合面的接触刚度和接触阻尼对机械结构的静动态特性具有重要影响[1-3],其建模研究较为活跃。影响结合面接触刚度的因素众多,文献[4-9]建立了基于分形理论的结合面法向和切向接触刚度的分形模型,从最初的微凸体弹性变形和塑性变形到考虑弹塑性变形的3个阶段,利用Kogut-Etsion模型推导了结合面3阶段的接触刚度模型,并进行了仿真分析,取得了较多成果。然而,研究过程中均未考虑摩擦因数与微接触大小域扩展因子的影响。文献[10-11]基于摩擦学理论和分形接触理论,考虑摩擦因数对结合面接触刚度的影响,建立了结合面法向接触刚度的分形预测模型。文献[12]基于分形理论,将域扩展因子引入微接触截面积分布函数,得到了考虑表面微凸体相互作用影响的结合面接触刚度分形模型。同时,关于结合面的动态参数接触阻尼也取得了一些研究成果:文献[13-15]基于摩擦学理论和接触阻尼耗能机理,提出了结合面切向接触阻尼及其损耗因子的分形模型,揭示了结合面切向接触阻尼耗能与结合面法向载荷以及结合面表面粗糙轮廓分形维数之间的非线性关系;文献[16-20]基于结合面法向接触阻尼的耗能机理——结合面法向接触塑性变形耗能,应用单自由度集中质量弹簧阻尼系统理论,建立了结合面法向接触阻尼系数的分形模型,该模型与结合面所在基体质量有关,是结合面法向接触阻尼影响系统固有特性的典型范例。

忽略微接触大小分布域扩展因子,微凸体接触面积分布函数就会有缺陷,这对于结合面的法向接触阻尼建模是不准确的。另外,不同的结合面动力学模型,结合面动态参数的计算结果也不同。为了更准确地建立结合面的法向接触阻尼模型,本文基于结合面法向接触阻尼耗能机理及文献[21-22]提出了Majumda-Bhushan(MB)接触分形修正模型,将结合面法向动力学特性等效为弹簧和黏性阻尼器,引入微接触大小分布域扩展因子,进而建立结合面法向接触阻尼分形模型,并对该模型进行了数值仿真,分析了各相关参数的影响规律。以线轨滑台为研究对象,利用理论模型计算的结合面接触参数,进行了理论模态分析和试验模态分析,经过对比分析,验证了理论模型的正确性。

1 结合面接触分形模型

结合面接触问题可以简化并等效为一当量粗糙表面与一理想刚性平面的接触问题。图1是等效粗糙表面上的一微凸体和刚性表面的接触示意图,图中r′为微凸体接触截面积的半径,r为微凸体接触半径,δ为微凸体法向变形量,R为微凸体曲率半径。

图1 当量粗糙表面1与理想刚性表面2的接触示意图

微凸体接触截面积a′是被刚性平面所截得的微凸体截面的面积,a′=π(r′)2。微凸体曲率半径R与微凸体法向变形量δ和微凸体接触截面积a′之间的关系为

(1)

Wang和Komvopoulos针对MB接触分形模型的微凸体接触面积分布函数的缺陷,引入微接触大小分布域扩展因子ψ,给出了微凸体接触面积a的分布函数n(a)[21-22]为

(2)

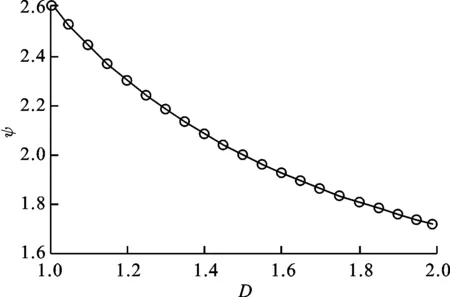

ψ与D的关系为

(3)

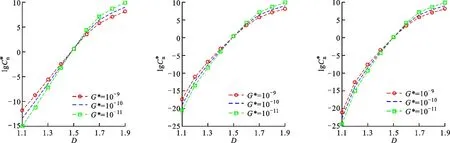

由于式(3)为隐函数,计算不便。因此,以图形直观展示ψ与D之间关系,如图2所示。

图2 ψ -D关系图

微凸体法向变形量δ与分形粗糙度参数G、微凸体接触截面积a′的关系[18]为

δ=GD-1(a′)(2-D)/2

(4)

由式(1)和(4)可得微凸体曲率半径R为

(5)

弹性接触微凸体法向变形δ与其法向弹性接触载荷pe的关系[23]为

(6)

(7)

式中:E为两接触材料的复合弹性模量;E1、E2分别为两接触材料的弹性模量;ν1、ν2分别为较软和较硬材料的泊松比。

由式(4)~(6)可得弹性接触微凸体的截面积a′与其法向弹性接触载荷pe的关系为

(8)

塑性接触微凸体的截面积a′与其法向塑性接触载荷pp的关系为

pp=kσya=Ha=Ha′

(9)

结合面法向接触总载荷P与结合面接触面积之间的关系[17]为

P=

(10)

当D≠1.5时,得到

(11)

式中:al为最大微凸体接触面积;ac为临界微凸体接触面积。

当D=1.5时,得到

(12)

对式(11)和(12)进行归一化,可得

(13)

(14)

2 结合面法向接触阻尼分形模型

根据文献[17],结合面弹性接触区的弹性应变能We、结合面塑性接触区的塑性应变能Wp和结合面法向接触阻尼损耗因子η分别为

(15)

(16)

(17)

根据文献[6],结合面归一化法向接触刚度为

(18)

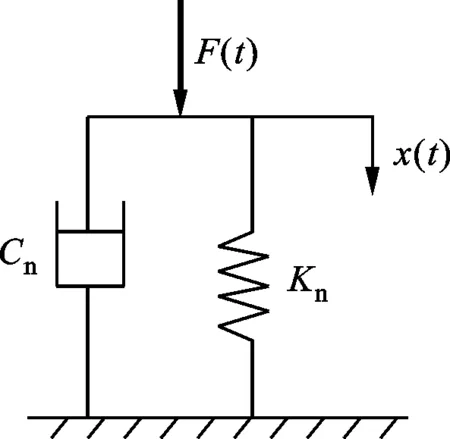

将固定结合面法向接触动力学特性等效为弹簧和黏性阻尼器,如图3所示,可以得到

(19)

式中:t为时间;F(t)为作用于结合面的法向动态接触载荷;Kn为结合面法向接触刚度;Cn为结合面法向接触阻尼;x(t)为结合面间法向动态接触相对位移。

图3 结合面动力学模型

令F(t)=Fncosωt,则x(t)=Xncos(ωt-θn),式中ω为角频率、θn为初始相位,可以得到结合面法向接触阻尼损耗因子η为

(20)

将式(17)~(18)代入式(20),得到法向接触阻尼Cn为

{8ωGD-1(1-D)(2-D)·

(21)

式(21)不同于文献[15-20]的固定结合面法向接触阻尼系数分形模型,而是建立在以弹簧和黏性阻尼器来等效固定结合面法向动力学特性的基础上,并引用结合面法向接触阻尼损耗因子η与结合面法向接触刚度和法向接触阻尼之间的关系而得到的,与结合面的分形参数D和G,结合面材料参数E、σy、φ和H,结合面法向接触载荷P,固定结合面受迫振动的角频率ω有关,客观地反映了结合面法向接触阻尼是结合面固有的特性。文献[15-20]所建立的结合面法向接触阻尼模型是建立在单自由度集中质量弹簧阻尼系统理论的基础上,将结合面等效为单自由度集中质量弹簧阻尼系统,并假设粗糙表面所在基体的质量为M、结合面法向接触刚度为Kn、结合面法向接触阻尼为Cn、临界阻尼系数为Cc(Cc=2(MKn)1/2),利用单自由度集中质量弹簧阻尼系统在共振点附近,阻尼损耗因子η与阻尼系数Cn、弹簧刚度Kn以及单自由度集中质量弹簧阻尼系统的固有频率ωn(ωn=(Kn/M)1/2)之间的关系η=2Cn/Cc=ωnCn/Kn,求得结合面法向接触阻尼系数Cn=η(MKn)1/2。该模型与所假设的粗糙表面所在基体的质量M有关,这是单自由度集中质量弹簧阻尼系统的阻尼系数的情况。式(21)所得的阻尼系数与相互接触的材料特性、接触参数以及系统的激励频率有关,是用另外一种方法得到的结合面接触阻尼,与其有一定的区别。

(22)

3 结合面法向接触阻尼分形模型数字仿真

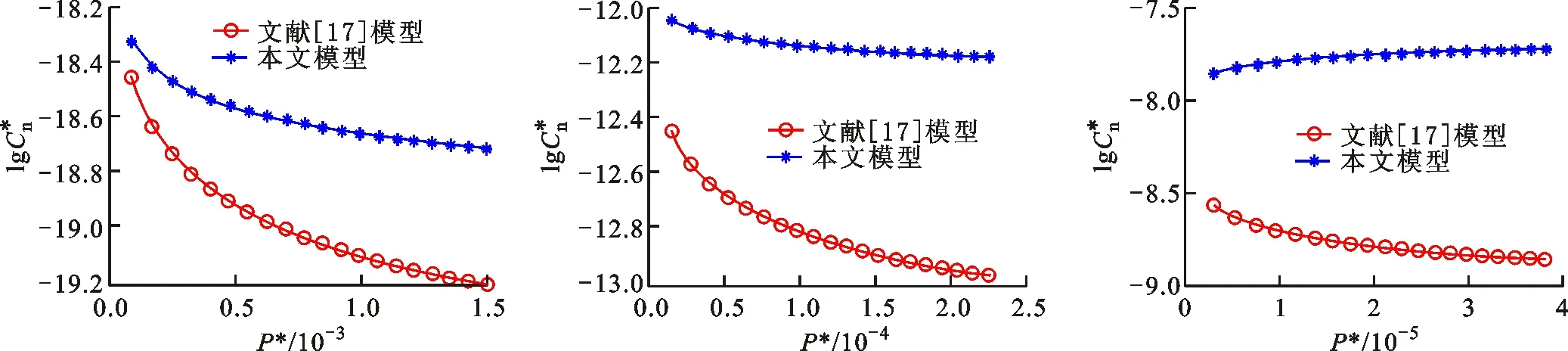

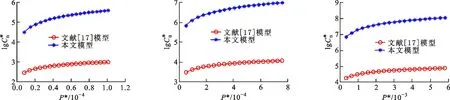

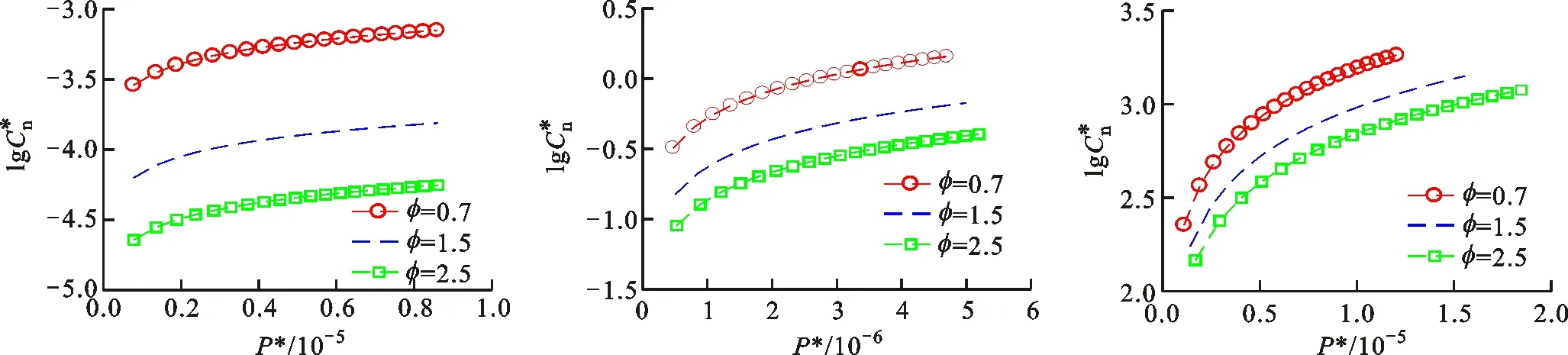

(1)从图4中可以看出:无论本文模型还是文献

(a)D=1.1 (b)D=1.2 (c)D=1.3

(d)D=1.4 (e)D=1.5 (f)D=1.6

(g)D=1.7 (h)D=1.8 (i)D=1.9图4 归一化法向接触阻尼随归一化法向接触总载荷P*的变化规律(G*=10-10,φ=1.5)

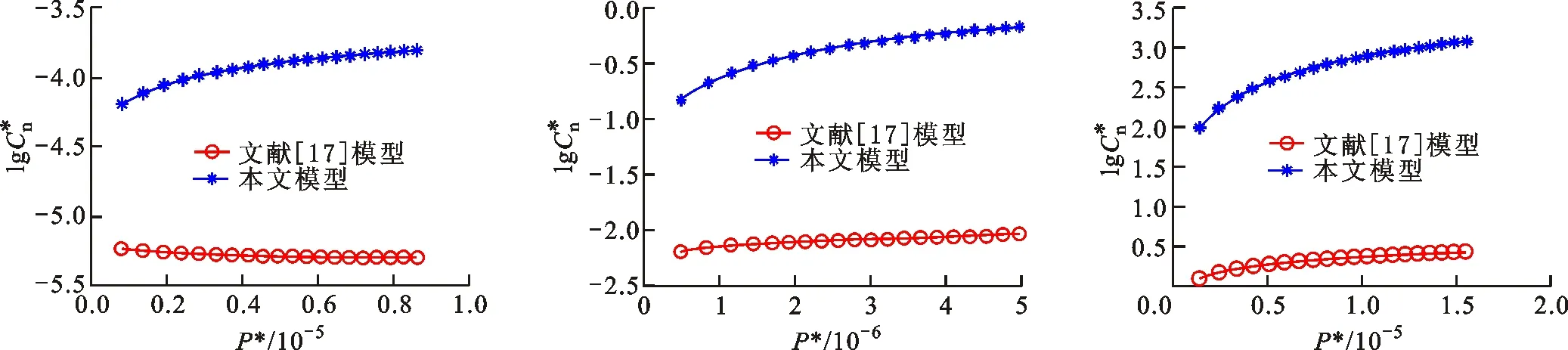

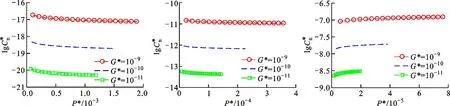

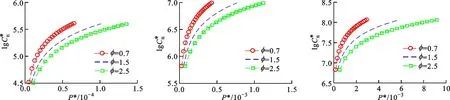

(a)D=1.1 (b)D=1.2 (c)D=1.3

(d)D=1.4 (e)D=1.5 (f)D=1.6

(g)D=1.7 (h)D=1.8 (i)D=1.9图5 分形粗糙度G*对归一化法向接触阻尼的影响(φ=1.5)

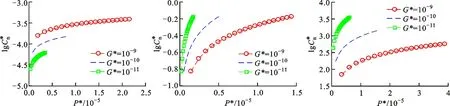

(a)D=1.1 (b)D=1.2 (c)D=1.3

(d)D=1.4 (e)D=1.5 (f)D=1.6

(g)D=1.7 (h)D=1.8 (i)D=1.9图6 应变指数φ对归一化法向接触阻尼的影响(G*=10-10)

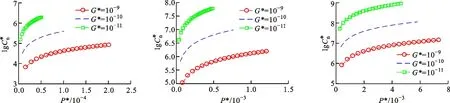

(a)φ=0.7 (b)φ=1.5 (c)φ=2.5图7 结合面归一化分形粗糙度参数G*对归一化法向接触阻尼的影响

4 试验验证

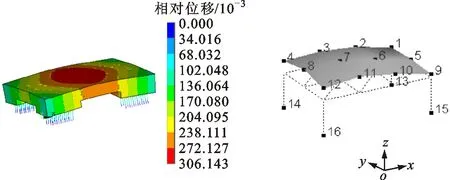

本文选用的浙江景耀数控科技有限公司的JNYO LRS250数控线轨滑台由4个滑块和2条导轨组成,一个滑块和导轨之间的结合部由4列、48个滚珠(单列12个)与沟槽之间的圆柱面球面结合面组成,滚珠与内外沟槽各有一个圆柱面球面结合面[25]。利用文献[26]中的结合面参数,根据式(18)、式(20)、式(21),分别计算单个滚珠与沟槽之间的结合面的法向接触刚度Kn和法向接触阻尼Cn,在有限元分析时,选用96个combin14单元为滑台与导轨接触单元,设置单元的刚度和阻尼参数,完全约束导轨上的接触点(即combin14单元的一端节点完全约束),理论计算有支撑的滑台的理论模态频率、振型。

为了验证模型和理论计算结果的正确性,设计了滑台的试验模态试验装置,如图8所示。采用脉冲锤激励,12个单向压电式加速度传感器,德国m+p数据采集分析系统,采用EMA-MDOF方法进行模态参数识别,得到滑台的试验模态频率、模态阻尼和振型(仅包含垂直方向)。

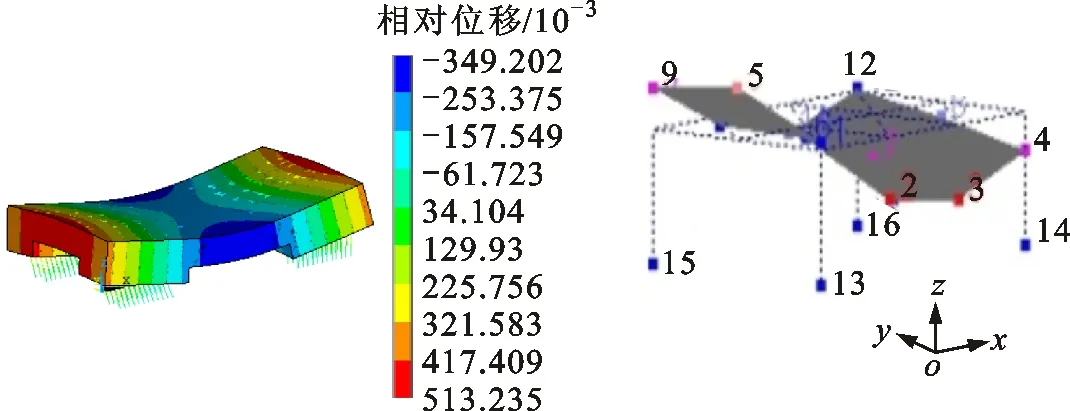

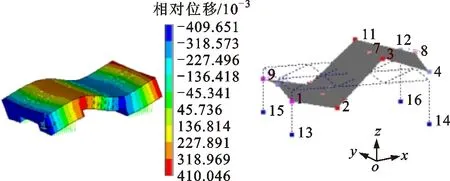

图8 线轨滑台试验装置

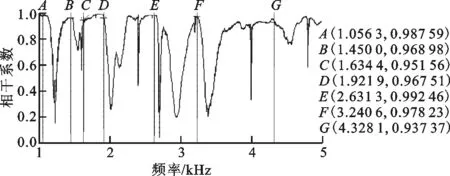

由有限元计算得到滑台的前20阶理论模态。通过试验识别滑台的前7阶试验模态参数,发现模态参数与滑台的法向接触参数和切向接触参数均有关系,但有些模态参数主要是法向接触参数影响的结果,切向接触参数影响较小。观察模态振型,选出了4阶模态(理论模态中的第1、4、6、9阶,试验模态中的第1、3、5、7阶)做对比分析。以模态振型相同为比较原则,图9a、9c、9e、9g为有限元计算的理论模态振型图,图9b、9d、9f、9h为试验产生的试验模态振型图,图中编号是试验模态分析时的测点号。图9a、9b振型为沿z轴的整体振动;图9c、9d振型为沿x轴的一阶弯曲;图9e、9f振型为沿y轴的一阶弯曲;图9g、9h振型为沿x轴的二阶弯曲。将理论模态和试验模态的固有频率、振型进行比较,结果见表1,可以看出:在振型相同时,理论计算与试验模态参数识之间存在误差,误差最小为7.37%(此时试验模态固有频率为2 632.27 Hz),最大为11.94%(此时试验模态固有频率为1 634.59 Hz)。图10是测点1(响应点)与测点7(激励点)之间的相干系数,分析得出,在各阶固有频率附近的相干系数均超过0.937,说明试验模态识别的参数较准确。由于对于机械结构而言,低阶固有频率比高阶固有频率更重要,因此可以利用本文提出的法向接触刚度模型与法向接触阻尼模型来计算结构的低阶模态频率。

表1 理论模态与试验模态的固有频率

(a)理论模态第1阶 (b)试验模态第1阶

(c)理论模态第4阶 (d)试验模态第3阶

(e)理论模态第6阶 (f)试验模态第5阶

(g)理论模态第9阶 (h)试验模态第7阶图9 理论模态与试验模态的振型图

图10 测点1与测点7之间的相干系数

5 结 论

(1)本文基于结合面法向接触阻尼耗能机理及MB修正模型,考虑微接触大小分布域扩展因子的影响,并将结合面法向接触动力学特性等效为弹簧和黏性阻尼,通过逻辑推理建立了不同于文献[15-20]的固定结合面法向接触阻尼分形模型。

(6)以本文模型计算结合面参数设置有限元接触单元参数,对线轨滑台进行了理论模态分析,与试验模态分析结果进行对比分析,验证了本文理论模型的正确性。