影响稠油乳状液表观黏度因素分析

2019-07-11王少华孙玉豹吴春洲王秋霞

王少华,孙玉豹,邹 剑,汪 成,吴春洲,肖 洒,王秋霞

(1中海油田服务股份有限公司 2中海石油(中国)有限公司天津分公司)

多元热流体吞吐技术已在渤海多个油田进行了现场应用,增产效果显著[1-8],但焖井后放喷初期产出液中的油包水乳状液,尤其当含水率在30%~60%时,造成平台的加热脱水设备油水分离效果差,外输原油含水率升高。同时污水含油量超标,不能满足污水回注地层进行水驱的水质要求。

目前的研究主要是在常温条件下配制稠油乳状液并研究影响乳状液稳定性的因素。康万利、孙春柳[9-10]等人研究发现剪切速率越大、乳化时间越长、水滴粒径越小,乳状液越稳定,含水率越大、温度越高,乳状液稳定性越低。孟江[11-14]等人研究发现油包水乳状液黏度随温度上升而下降,随含水率上升而上升。为此,重点研究了乳化温度、含水率、实验测试温度对乳状液黏度的影响并对不同含水率乳状液的粒径大小、粒径分布进行了研究,以期为油田的热采产出液放喷速度控制和破乳研究提供依据。

一、实验部分

1.材料和仪器

药品:渤海南堡35-2油田B-XX井油样,饱和分、芳香分、胶质和沥青质含量分别为44.58%、25.49%、21.44%和1.32%,50℃、9 L/s下脱气原油表观黏度为2 076 mPa·s;模拟地层水,总矿化度2 315.38 mg/L,其中K++Na+质量浓度为721.28 mg/L,Ca2+为15.92 mg/L,Mg2+为19.32 mg/L,Cl-为581.22 mg/L。

仪器:RS 6000 Hakke流变仪,赛默飞世尔科技公司;LEICA DM2500P显微镜及配套仪器,德国徕卡公司;SNB-2型数字式黏度计,上海精天电子仪器有限公司;XGRL-3型数显式滚子加热炉,青岛海通达公司;FM200型分散乳化机,上海弗鲁克科技发展有限公司。

2.实验方法

2.1 乳状液的配制

将一定原油与模拟地层水加入高温老化罐中,然后采用分散乳化机在5 000 r/min下搅拌10 min。最后将密封好的老化罐放入滚动式加热炉中加热乳化,滚动速率50 r/min,乳化时间为5 h。

2.2 乳状液表观黏度测定

用SN-B-2型数字式黏度计测量乳状液黏度,测试温度50℃。

2.3 乳状液粒径分析

用玻璃棒取乳化好的原油一滴,滴在载玻片上,将制作好的载玻片放在显微镜下进行观察并记录照片,运用Image软件进行图像处理,提取统计目标,对稠油乳状液粒径分布和大小进行分析。

二、结果与讨论

1.乳化温度对乳状液黏度的影响

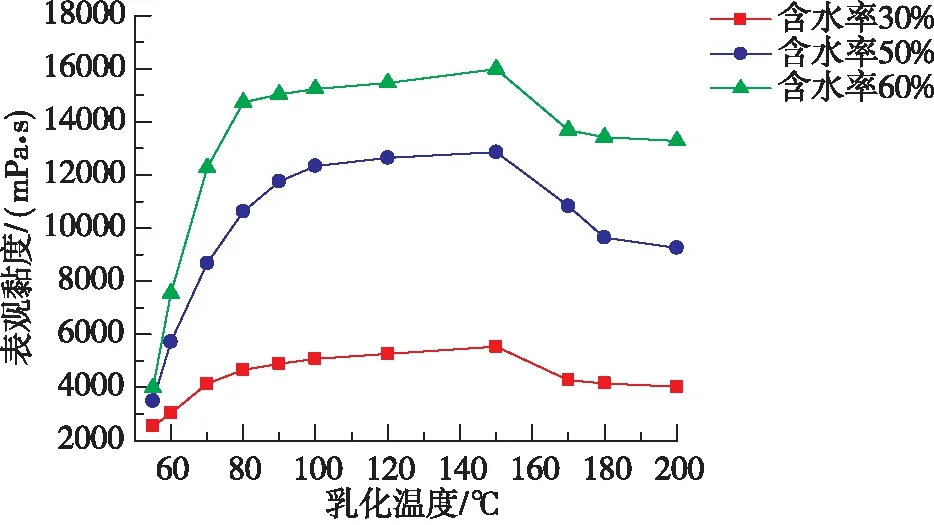

不同乳化温度对乳状液表观黏度的影响见图1。由图1可知,稠油乳化严重区间为90℃~150℃。当乳化温度小于90℃时,稠油黏度高,流动特性差,水分子形成的聚集体不能有效进入原油体系,油水乳化不完全,油包水乳状液体系不稳定,黏度低;当温度高于150℃时,虽然稠油体系黏度降低,流动性好,有利于水分子进入稠油体系,但该温度区间部分芳香分会从原油中蒸发到密闭老化罐中未被液体占据空间的空气中,产生芳香分损耗;林海英[15]等人利用热失重分析仪,在惰性气氛中测出芳香分在160℃下和在180℃下恒温3 h,芳香分因为蒸发重量损失量分别为1.711%和5.536%。而芳香分的减少会降低胶质的分散性,降低了石油乳状液油水界面膜中重要乳化剂胶质、沥青质的数量和界面膜的强度,从而降低了乳状液的稳定性,油水分层现象加剧,油水乳化不完全,油包水乳状液黏度降低。故现场通过对放喷初期产出液温度和含水率的监测,当产出液温度在90℃~150℃、含水率在30%~60%时,降低放喷速度,减少稳定的油包水乳状液对采油平台油水分离系统与含油污水处理流程的冲击。

图1 乳化温度对乳状液表观黏度的影响

2.含水率对乳状液黏度的影响

乳化温度为150℃时,不同含水率乳状液的黏温曲线见图1。由图1可知,相同乳化温度下,乳状液含水率越高,表观黏度越大。这是因为乳状液含水率高表明有更多的水分子聚集体进入到稠油体系中,形成稳定的乳状液,小水滴之间、水滴与稠油之间相互作用,增大了乳状液体系的内摩擦力,从而导致乳状液表观黏度升高。

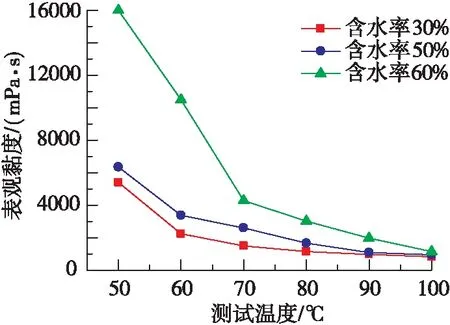

3.测试温度对乳状液黏度的影响

由图2可知,不同含水率的乳状液的黏度随着测试温度的升高而降低,且乳状液黏度的下降幅度随着温度的升高而降低。50℃~70℃时,乳状液黏度的下降幅度较大;当温度为80℃~100℃时,乳状液的黏度下降幅度减弱,不同含水率的乳状液黏度相近。

图2 不同含水率乳状液的黏温曲线

4.不同含水率乳状液的微观特征

不同含水率乳状液的微观图像显示分散相颗粒为白色球状颗粒,而分散介质呈褐色或红棕色连续相,因此不同含水率的稠油乳状液为油包水型乳状液。不同含水率的稠油乳状液体系内,既存在直径较小的液滴又存在直径较大的液滴,大、小液滴的分布位置无明显规律,随着含水率的增加,乳状液微观液滴个数增多,液滴间的距离减小。

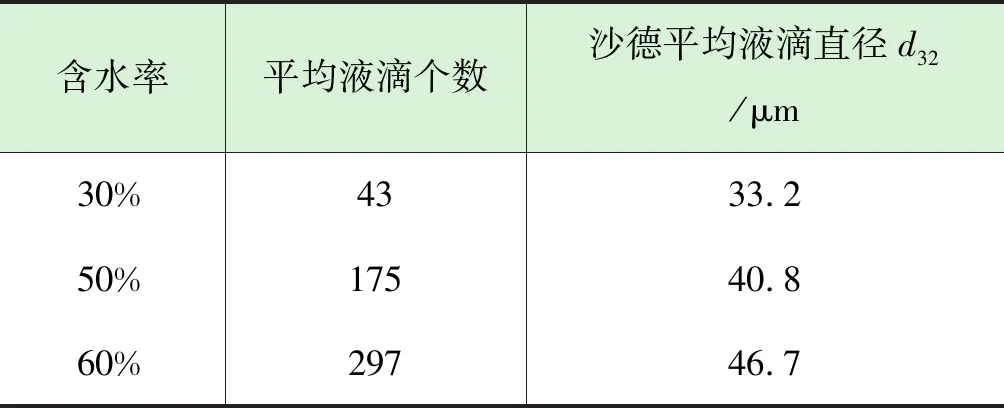

运用Image软件对乳状液的微观图像进行处理,提取统计目标,分析乳状液微观结构的粒径分布。稠油乳状液微观液滴分布参数见表1。由表1可知,随着含水率的增大,平均液滴个数增多,平均液滴直径增大。

表1 稠油乳状液微观液滴分布参数

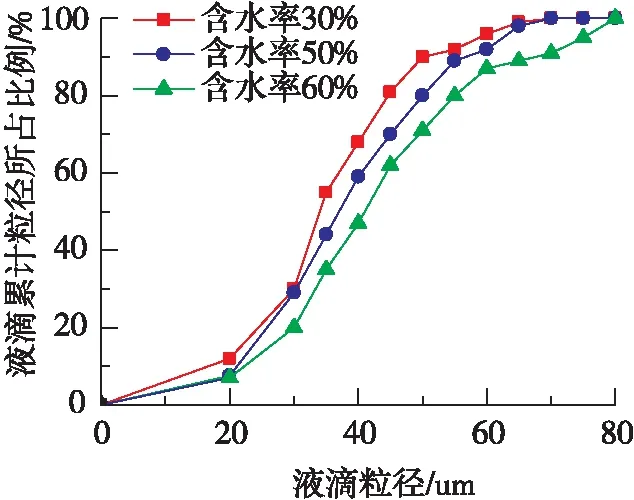

图3显示了微观液滴粒径的累计分布规律,其更加清楚地表明在相同的搅拌速率和乳化时间条件下,随着含水率的增大,分散相液滴中小液滴累计数量所占的比例减小。由图3知液滴粒径从0 μm逐渐增加到65 μm,不同液滴粒径下,含水率为30%的乳状液中液滴个数依次大于含水率50%和含水率60%的乳状液中液滴个数。例如液滴粒径小于40 μm,含水率为30%的乳状液占比为68%,含水率为50%的乳状液占比为59%。含水率为60%的乳状液占比为47%。另外含水率为30%和50%的乳状液中不含粒径在70~80 μm的大粒径液滴,而含水率为60%的乳状液的液滴个数为9%。

图3 不同含水率下乳状液微观液滴粒径累计分布图

这是由于:①在搅拌转速相同的条件下,外界提供给油水两相体系的能量是恒定的,含水率增大,水相被分散成更小液滴的能量就相对下降,体系的分散度就比低含水率下的分散度低,大液滴累计数量所占的比例就增大;②由于原油中的胶质沥青质组分含有极性基团,可以吸附在油水界面上,降低油水界面张力,并形成机械屏障,提高油水界面膜强度。乳状液的含水率增大,表明体系内的油相减少,体系中的胶质沥青质含量减少,从而降低了油水界面膜的机械强度,液滴由于重力作用而聚并的作用增强,体系内大液滴所占的比例就逐渐增大。

三、结论

(1)含水率为30%~60%的乳状液的乳化严重区间为90℃~150℃,油水乳化最完全,乳状液稳定且黏度高。乳状液的黏度随温度的升高而降低,随着含水率的升高而增加。

(2)随着含水率的增大,乳状液中分散相液滴数量增多,液滴间的距离减小,平均液滴直径增大。

(3)通过对放喷初期产出液温度和含水率的监测,当产出液温度在90℃~150℃、含水率在30%~60%时,降低放喷速度,减少稳定的油包水乳状液对采油平台油水分离系统与含油污水处理流程的冲击。