超大型集装箱船货舱箱角结构优化

2019-07-11陆明锋周广喜

陆明锋, 周广喜

(南通中远海运川崎船舶工程有限公司, 江苏 南通226005)

0 引 言

在进行超大型集装箱船结构设计时,为实现货舱装箱量最大化,一般在艏艉货舱区域设置许多台阶构造,平台结构中间部的设计在整个集装箱船的船体设计中起着十分重要的作用:从实船使用角度,需保证集装箱装卸的便利性和实用性;从结构设计角度,需保证船体强度和箱角角隅的疲劳寿命。细分下来,箱角结构设计应注意以下几个方面:

(1) 箱角结构与邻近的集装箱箱脚之间的间隙;

(2) 箱角的结构强度;

(3) 箱角角隅的疲劳寿命;

(4) 平台结构质量的控制。

现有的箱角结构形式主要有两种:一种是将箱角结构嵌入焊接在内底或平台上[1];另一种是在内底或平台上直接焊接一块箱脚垫板[2]。后一种箱角结构形式比嵌入式工艺简单,施工方便,便于维修,同时垫板又增加了箱角结构强度,被越来越多的集装箱船采用。

本文针对垫板形式的箱角结构展开论述,提出两种典型的箱角结构设计方案,以某两万箱级超大型集装箱船为例,通过结构强度有限元分析方法计算两种方案箱角结构的屈服强度,以谱分析疲劳评估方法计算平台角隅的疲劳寿命,分析两种方案的优缺点,为其他超大型集装箱船的结构设计提供合理的参考。

1 箱角结构设计

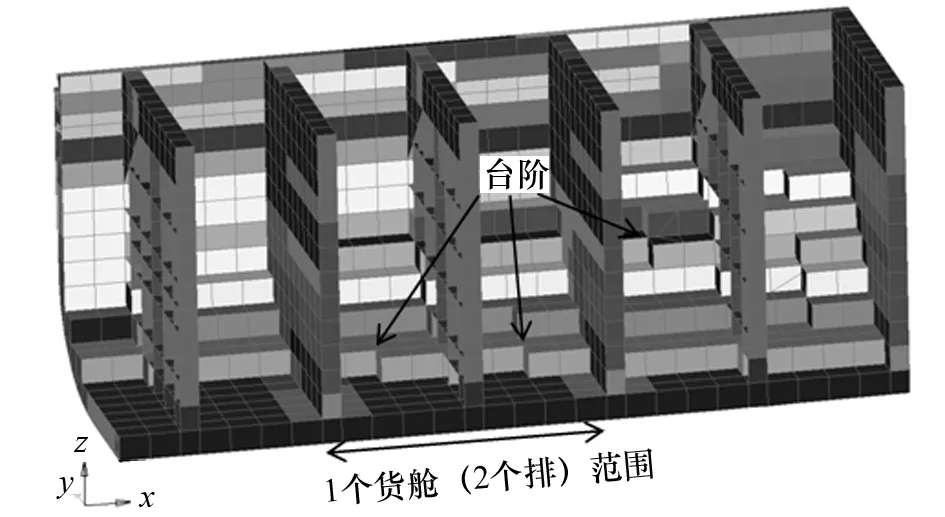

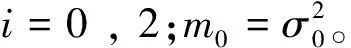

超大型集装箱船通常每个排可以装1个40英尺集装箱或2个20英尺集装箱[3]。因为艏艉货舱区域外壳型线的收缩,货舱内的平台需设置台阶构造,如图1所示。

图1 集装箱船货舱台阶构造

货舱内平台需承受集装箱载荷的影响,还需承受总纵弯矩和扭转弯矩等总体载荷的影响。

针对台阶中间设置角隅的情况,结构存在突变,容易造成应力集中。平台角隅通常设置足够大的圆弧来缓解应力集中,甚至采用局部塞厚板的方式进一步降低应力水平。

货舱内的集装箱重量通过紧固结构从箱脚处传递到船体结构。在平台上面设置垫板,可将箱脚的集中载荷进行有效分散,降低箱角结构的应力水平;在平台下方还需设置箱脚的支撑结构,把集装箱载荷有效地传递给船体主要支撑构件(横桁和纵桁)。

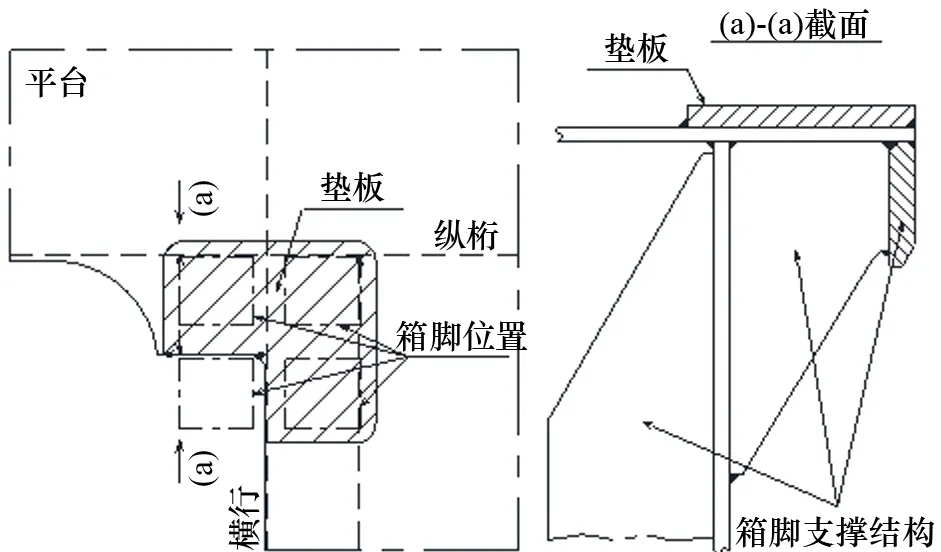

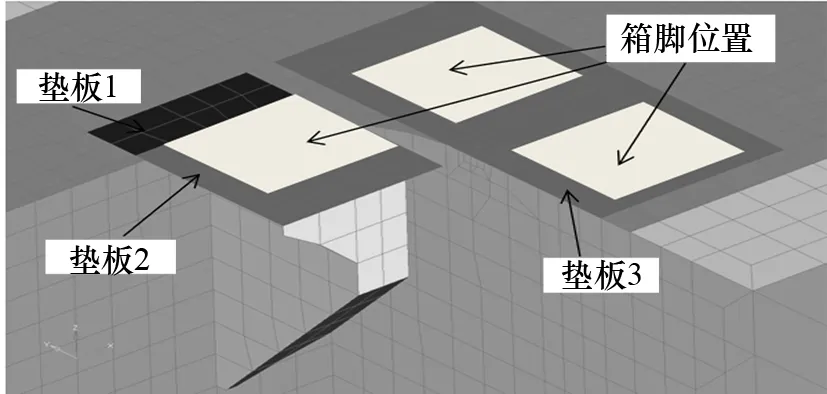

以台阶中间角隅同时承受3个箱脚的集装箱载荷的情况为例,针对该位置箱角的结构设计可采用方案1,如图2所示。

图2 方案1箱角的结构设计

该方案的结构设计相对简单,通过一整块垫板分摊3个箱脚的集装箱载荷。平台及垫板角隅由1个大圆弧和1个小圆弧组成。为保证下层20英尺集装箱的顺利装卸,垫板内凹边缘与箱脚虚拟位置之间需留有足够的间隙,垫板角隅圆弧半径大致最大只能做到50 mm,易造成应力集中。

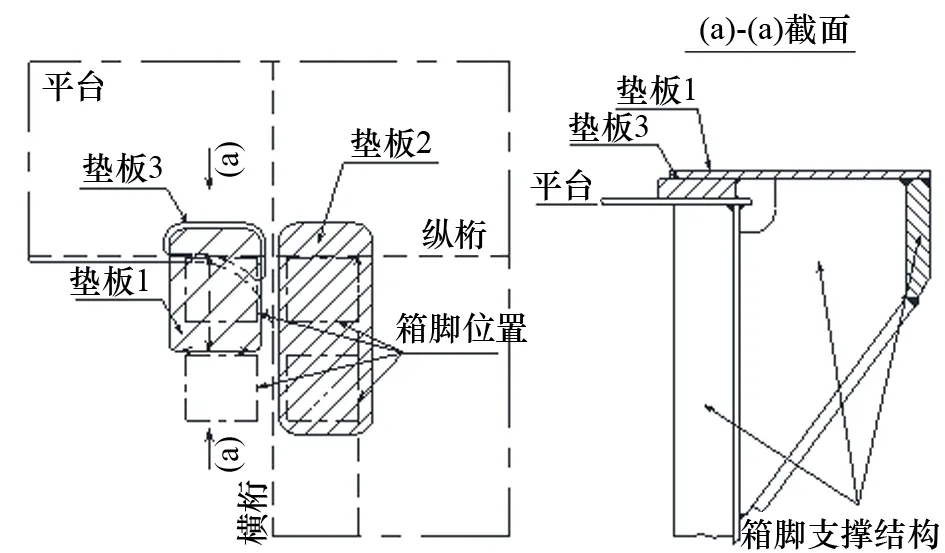

由方案1可知,平台顶板和横向桁材过渡区域的圆弧半径需尽量扩大,以提高此处的疲劳强度,同时,此处圆弧边缘与虚拟箱角之间需保持足够间隙。基于此,在方案1的基础上进行优化设计,提出方案2,如图3所示。

图3 方案2箱角的结构设计

该方案结构相对复杂,共采用3块垫板:垫板1仅为支撑左上角的集装箱载荷;在垫板1与平台顶板间塞入小垫板3,垫板3小范围地焊接在平台上,垫板1再搭接焊在垫板3上,此细节设计可有效避免垫板1和平台角隅圆弧边缘的焊接,并可减少总纵应力对垫板的影响;垫板2支撑右上和右下的集装箱载荷,为尽可能减少垫板焊接对平台角隅结构的影响,将垫板2与垫板3分开。

方案2的细节设计不仅保证了集装箱与船体结构之间有足够的间隙,便于集装箱装卸,而且平台角隅仅由一个大圆弧构成,预计能够降低应力集中。

为进一步分析两种方案的具体影响,分别对方案1和方案2进行箱角结构强度分析和平台角隅疲劳寿命分析。

2 箱角结构强度有限元分析

箱角结构强度分析通常可采用力学分析法[4]和有限元分析法,力学分析法是传统的箱角结构强度分析方法,其局限是不能反映构件的局部应力水平或应力集中情况。随着计算机能力的提高,越来越多的结构计算开始依赖有限元分析法,有限元分析法可更准确地模拟箱角结构受力情况和应力水平,下面就箱角结构强度的有限元分析法展开论述。

箱角结构强度分析的有限元模型纵向范围取1个排加上前后各1个强框范围,横向取半宽模型,垂向取完整型深,如图4所示。

图4 强度分析的总体有限元模型

箱角结构的模型细网格区域尺寸约为50 mm×50 mm,不考虑腐蚀裕量。

方案1和方案2的对应构件采用相同材质和尺寸,仅结构形式不同,具体结构细节如图5和图6所示。

图5 方案1箱角结构的有限元模型

图6 方案2箱角结构的有限元模型

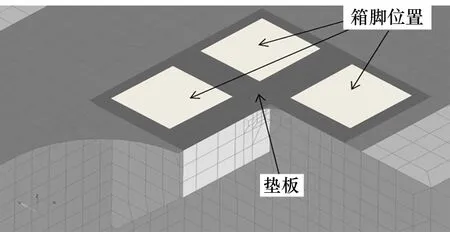

边界条件取为模型两端和中纵剖面均刚性固定,施加的载荷为该位置所承受的3个箱脚处的垂向集装箱静载荷,以单元面压力方式施加在垫板的箱脚位置,值得注意的是每个箱脚的集装箱载荷为该堆集装箱载荷的1/4。

计算输出应力为单元的中面von Mises应力,参考本文算例的其他箱角结构处的最大应力水平为HCSR规范的强度计算时在港工况衡准的68%,本次箱角结构强度分析应力标准设定为此衡准的70%,对于单元面积较小的情况,可通过面积加权平均到50 mm×50 mm范围内进行评估。计算涉及的所有结构均采用HT36钢材,相应的衡准为

(1) 邻近焊缝单元:274 N/mm2;

(2) 非邻近焊缝单元:310 N/mm2。

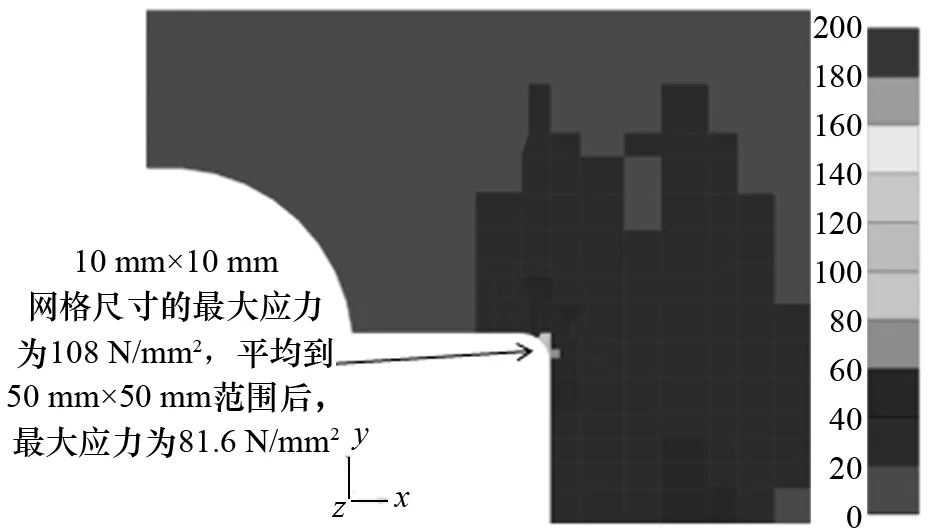

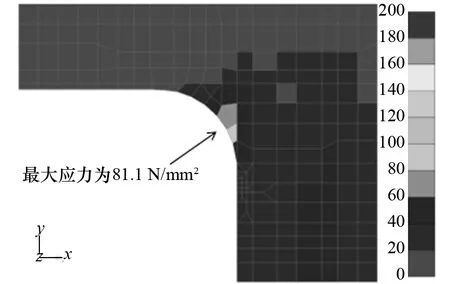

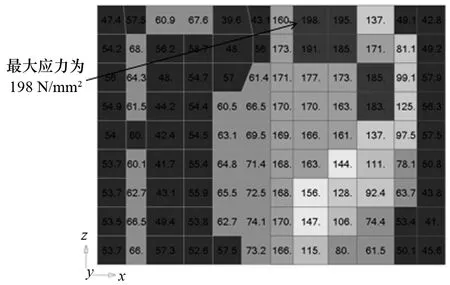

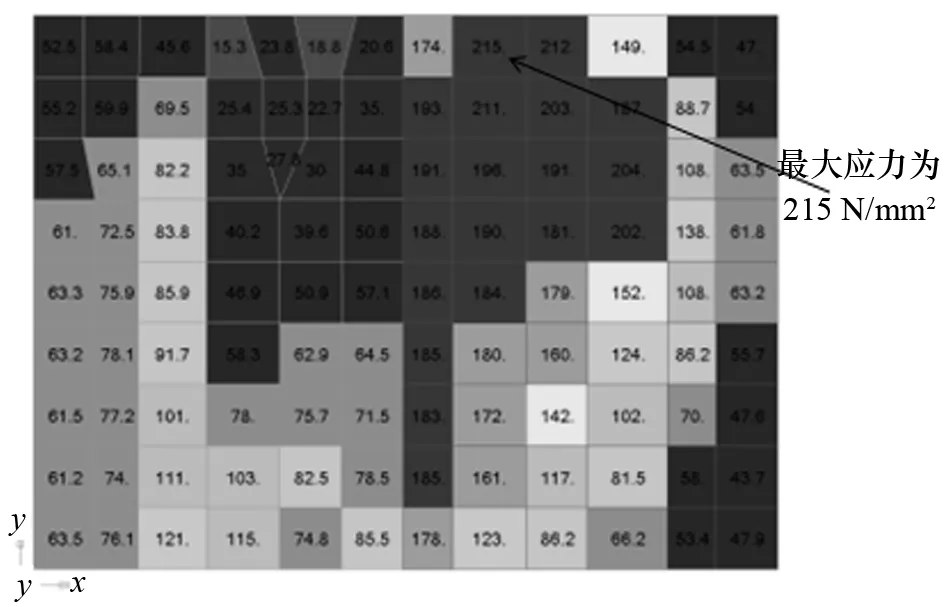

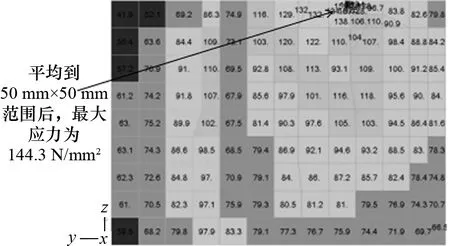

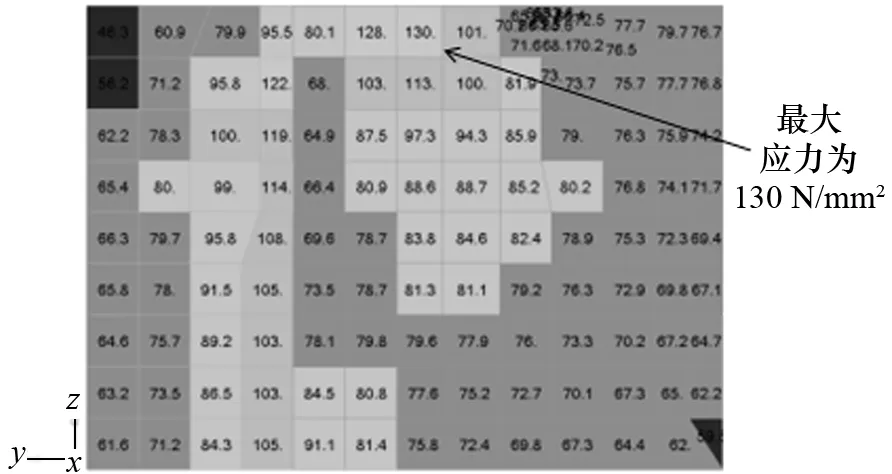

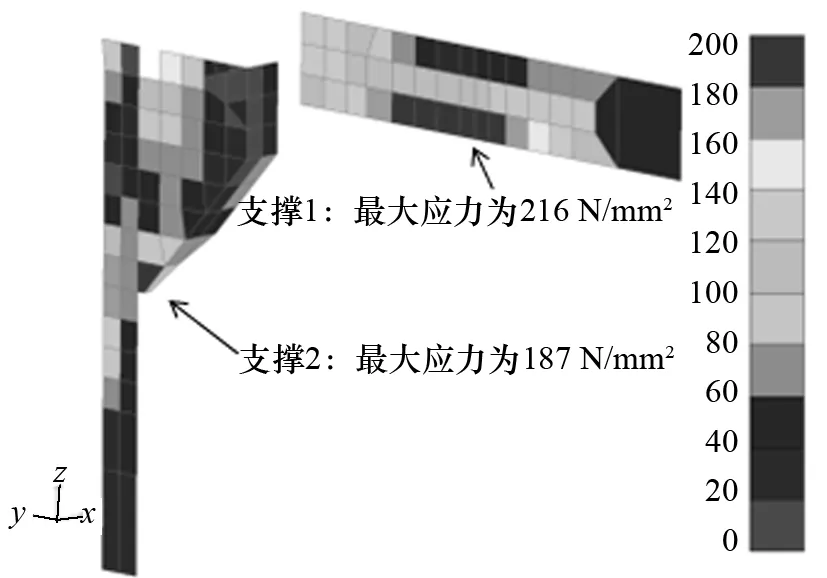

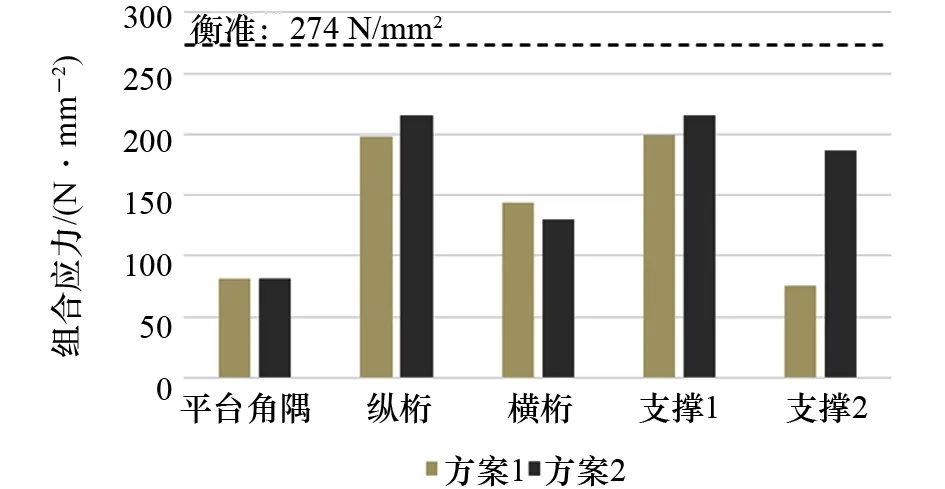

以某两万箱级超大型集装箱船为例,对方案1和方案2的箱角结构强度进行分析,计算结果如图7~图14所示。

图7 方案1平台角隅强度分析结果

图8 方案2平台角隅强度分析结果

图7~图14结果的统计柱状图如图15所示。

由计算结果可知:

(1) 方案1和方案2的箱角结构强度均有一定的余量,表明可采用更小的尺寸或选择低一档强度等级的钢材。从简化设计、方便制造的角度,考虑将所有箱角结构设计为相同的形式和尺寸,保留一定的余量。

图9 方案1纵桁强度分析结果

图10 方案2纵桁强度分析结果

图11 方案1横桁强度分析结果

图12 方案2横桁强度分析结果

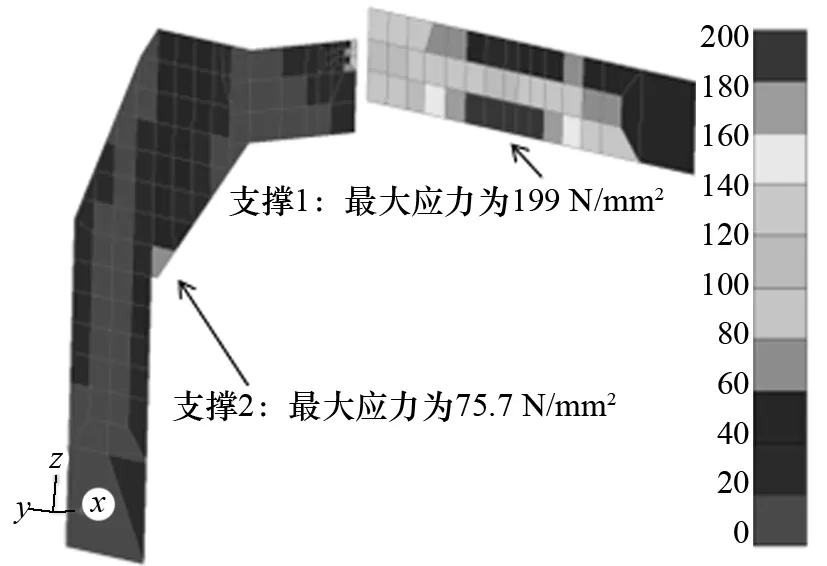

图13 方案1箱脚支撑结构强度分析结果

图14 方案2箱脚支撑结构强度分析结果

图15 强度分析统计柱状图

(2) 方案1在10 mm×10 mm网格尺寸时,最大应力为108 N/mm2,平均到50 mm×50 mm范围后,最大应力为81.6 N/mm2,与方案2平台角隅应力水平相当,表明方案1在小圆弧处存在应力集中。

(3) 方案2的箱脚垫板分开设计,横桁上的最大应力小于方案1,而纵桁和箱脚支撑1结构处的最大应力略大于方案1。

(4) 在方案2中,为了更好地将上方集装箱载荷传递到下方的船体主要结构上,在支撑2的自由端设置面板,支撑2在面板下部趾端处的应力明显大于方案1。

相对于方案1在小角隅处出现的应力集中,方案2在箱角下方的支撑结构趾端处出现的应力集中较易解决,可修改为软趾形状或提高支撑2的板厚等,本文不再具体展开分析。

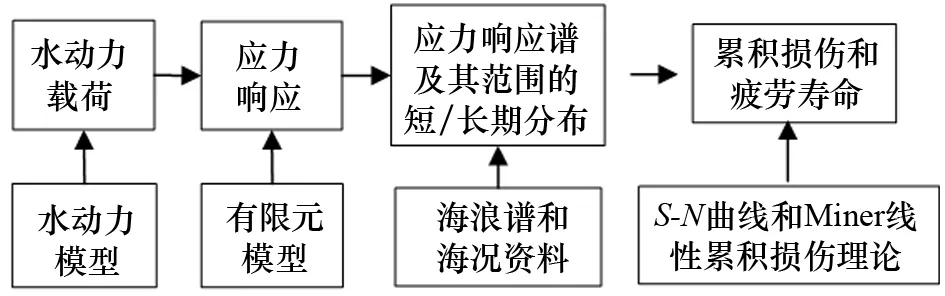

3 平台角隅的疲劳寿命分析

本文采用业界普遍认可的谱分析法,对方案1和方案2进行平台角隅疲劳寿命分析,具体流程简要说明[5]如图16所示。

图16 谱分析法疲劳评估流程

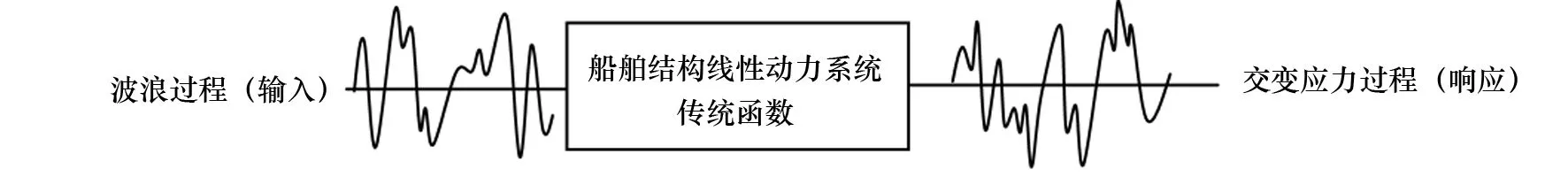

谱分析方法的理论基础是随机过程理论中的线性系统变换,这一关系可用图17[6-7]表示。

图17 船舶结构线性动力系统示例

船舶结构系统可视为线性动力系统,特定的波浪过程输入将由唯一的应力过程作为响应。对于特定热点,施加在船体结构的每个载荷分量对应一个应力影响系数,载荷分量包括船体梁载荷、外部海水压力载荷以及货物和内部液压载荷。

单位幅值的规则正弦波的应力响应σ(ωe)式为

(1)

式中:ωe为遭遇频率;Ci为第i个单位载荷过程的结构响应系数;hi(ωe)为第i个载荷过程;n为总载荷过程数。

在确定的装载工况、航速、航向和波浪情况下,热点应力范围Sσ(ωe)的分布即为短期分布,可按式(2)求得

(2)

式中:Sξ(ωe)为ISSC波浪谱函数。

假定应力范围是一个窄带过程,且短期海况中应力交变过程的应力峰值服从瑞利分布,应力范围Sσ(ωe)的概率密度函数p(S)为

(3)

式中:S为热点应力范围;σ0为应力范围的标准偏差。

m0、m2分别为应力范围功率谱密度的零次矩和二次矩,计算公式为

(4)

ν0为Sσ(ωe)的平均跨零率,可按式(5)计算:

(5)

因此,累积损伤短期分布D可按式(6)求得

(6)

式中:m和K为S-N曲线的两个参数;T为装载工况、航速、航向和波浪确定情况下的航行时间;Γ()为伽马函数。

根据Miner线性累积损伤理论,总疲劳损伤度Dt可按式(7)[8]求得

∑i,j,k,lpipjpkplν0i,j,k,lσm0i,j,k,l

(7)

式中:TS为设计疲劳寿命;pi为第i个装载工况出现的概率;pj为第j个航向出现的概率;pk为第k个航速出现的概率;pl为第l个波浪出现的概率;ν0i,j,k,l为第i个装载工况、第j个航向、第k个航速、第l个波浪下应力范围的平均跨零率;σ0i,j,k,l为第i个装载工况、第j个航向、第k个航速、第l个波浪下应力范围的标准偏差。

疲劳寿命TFatigue可按式(8)求得

(8)

根据LR规范和指南[7-8],疲劳谱分析的装载工况取LC 5.1和LC 5.2,波浪载荷计算时的波浪频率范围从0.2~1.2 rad/s平均分为26份,航速按照0~最大服务航速的90%平均分为5份,浪向按照0°~180°平均分为10份。

服务航线如图18所示。

图18 服务航线海况分布图

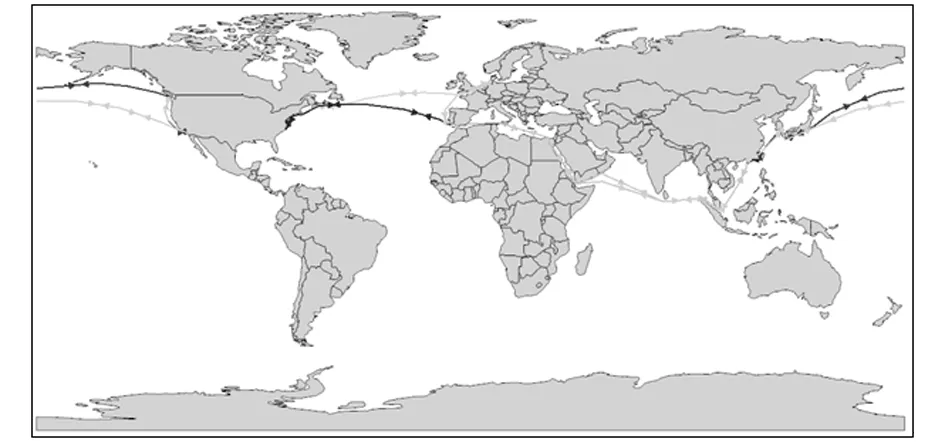

按照全球海况30 a,服务航线的海况概率分布如图19和图20所示。

图19 LC 5.1服务航线海况概率分布

图20 LC 5.2服务航线海况概率分布

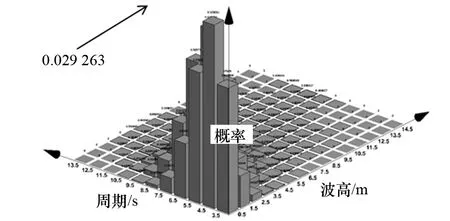

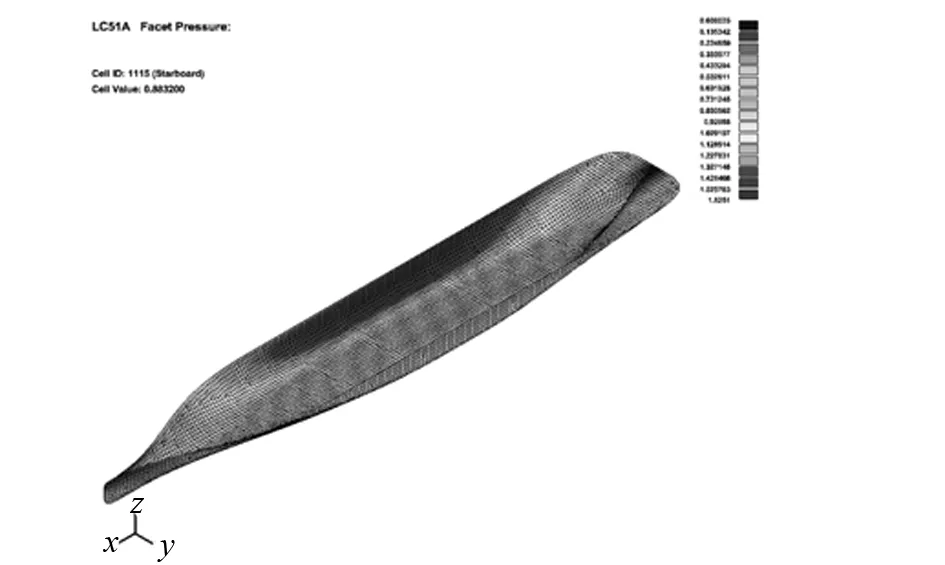

水动力模型及其压力分布如图21和图22所示(以LC 5.1、横浪时为例)。

图21 LC 5.1水动力计算模型

图22 LC 5.1横浪时外板水动压力云图

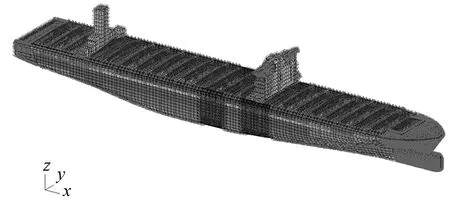

以某两万箱级超大型集装箱船为例,对方案1和方案2平台角隅的疲劳寿命进行分析,全船有限元计算模型如图23所示。

图23 全船有限元计算模型

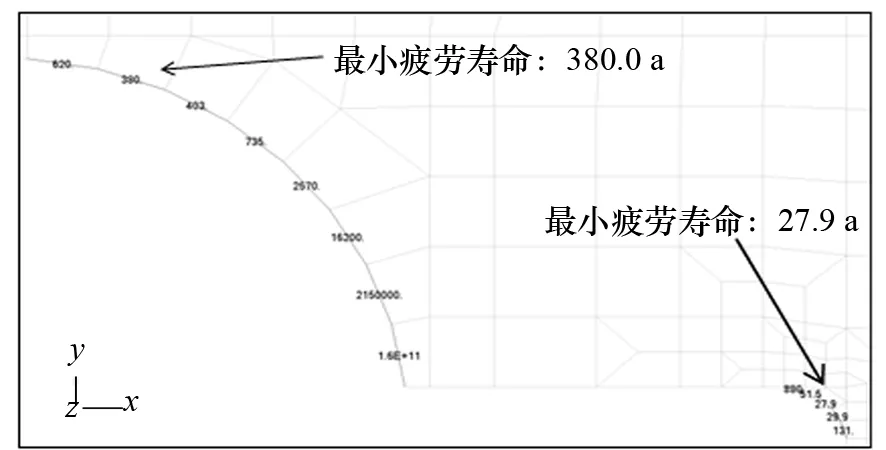

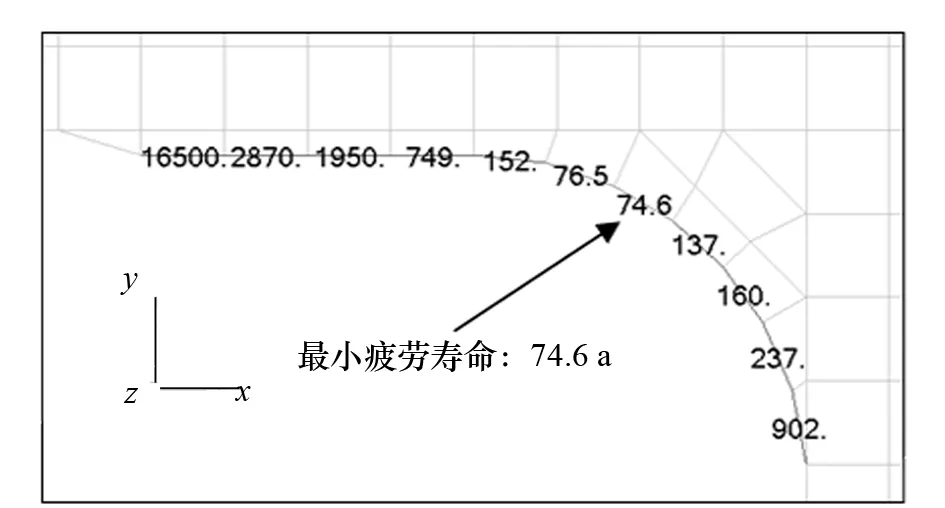

平台角隅疲劳寿命计算结果如图24和图25所示。

图24 方案1平台角隅疲劳寿命

图25 方案2平台角隅疲劳寿命

方案1的平台角隅大圆弧处结构疲劳寿命为380.0 a,小圆弧处疲劳寿命为27.9 a;方案2的平台角隅疲劳寿命为74.6 a。从整体疲劳寿命方面考虑,方案2明显优于方案1。

针对方案1“小圆弧处结构疲劳寿命较小”的情况,还有一个可行的局部优化方案,即减小箱脚支撑2的横向宽度,加大小圆弧的半径,不过邻近的大圆弧半径会减小,相应地提高了对箱脚支撑结构和平台大圆弧的要求。

4 结 论

通过对两种方案箱角结构强度和平台角隅的疲劳寿命的计算得到如下结论:

(1) 方案1和方案2在集装箱装卸时,船体箱角结构距其旁边集装箱箱脚之间的间隙相当,但方案2相对于方案1具备更多的优化空间。

(2) 方案2相对于方案1的结构设计更为复杂,施工管理成本更高,施工所需工时更多。

(3) 方案1和方案2平台角隅应力水平相当,但方案1在小圆弧处存在一定程度的应力集中。

(4) 方案2的箱脚垫板为分开设计,对横桁的强度要求低于方案1,而对纵桁和箱脚支撑结构的强度要求略高于方案1。

(5) 在方案2中,为更好地传递集装箱载荷,在支撑2的下端设置面板,导致支撑2趾端应力明显大于方案1,存在进一步优化空间。

(6) 方案2中的平台角隅整体疲劳寿命大于方案1。为了改善方案1的疲劳寿命情况,可减小箱脚支撑2的横向尺寸,同时减小大圆弧的半径,加大小圆弧半径,但对箱脚支撑结构和平台大圆弧的要求也相应提高。

(7) 综合考虑,方案2的箱角结构设计优于方案1。