中碳含钙汽车钢XC45CA 的研发

2019-07-11颉军定

颉军定,钟 玉,黄 镇,顾 铁

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

随着交通运输业的快速发展。汽车、轮船等交通工具发动机使用高强度、易切削胀断连杆钢的比例不断提高。能源压力要求发动机连杆具有更高的强度以实现轻量化及良好的切削性能。驾驶的舒适性又要求发动机连杆具有良好的装配性,而胀断连杆具有相比于切断连杆具有更优的装配性能。为满足上述要求,发明一种Ca微合金化易切削高强度胀断连杆具有广阔的市场前景。一种典型的中碳含钒非调质钢,用于制作胀断连杆,该钢种添加了元素S、P等元素,使钢材中生成复合类型的夹杂改善材料的切削性能;同时降低材料塑性变形性能,便于连杆胀断加工,又不明显影响材料的强度及疲劳寿命。但是,夹杂物类型、大小、形貌控制不良,使得材料得不到较好的综合性能。

综上,为了适应经济环保及驾驶舒适性的发动机连杆的生产需要,能够生产出一种易切削、高强度、易胀断,成分简单、工艺简单、生产高效的连杆用钢是本领域技术人员迫切需要解决的技术问题。

1 研发设计

1.1 化学成分设计

(1)采用中碳含V非调质钢设计,提高材料的强度及硬度,为了提高,而其中间具有一定的韧性;并适量控制其他合金含量,从而节约资源[1,2];

(2)添加元素S,提高材料的切削性,以控制后续加工成本;

(3)添加微量元素P,提高铁素体强度,提高屈强比,确保材料的强度;

(4)添加微量元素Ca,对钢种的复合硫化物夹杂改性,综合协调材料切削性、强度及胀断性能。

1.2 工艺流程设计

该钢种研发采用工艺路线如下:

高炉铁水→(KR铁水预处理→)顶底复吹转炉初炼→LF炉外精炼→RH真空脱气→连铸→铸坯加热→开坯轧制→坯料表面探伤修磨→中间坯加热→成品棒材轧制→表面+内部超声波探伤→检查入库。

1.3 重要工序的工艺设计

1.3.1 连铸强电磁搅拌

由于提高材料胀断性,钢中添加了一定量P,且P容易在晶界偏聚,从而降低了晶粒与晶粒间的结合力,使材料的脆性增加,由于浇铸时采用全弧形连铸,在矫直力的作用下容易造成坯料内部裂纹。为改善连铸坯内部质量,所以设计在浇铸时采用末端强电磁搅拌处理,尽量减轻P的偏析。

1.3.2 开坯轧制

开坯轧制时,先将连铸坯轧制成中间坯,开坯轧制时采用火焰清理清理,确保坯料表面有效去除;下线后的中间坯进行表面探伤及修磨,确保坯料的缺陷及脱碳层有效去除。

1.3.3 无损检测

由于钢材用于制作汽车发动机连杆,材料安全等级高,所以需对材料进行全数在线无损检测。本公司采用在线表面漏磁加内部超声波探伤,有缺陷的材料确保不流转至下游。

2 小批量试生产结果

轧材性能:对全流生产过程进行跟踪,确保生产工艺控制在内控范围,取样分析轧材性能,各项指标均满足设计要求。

3 批量生产情况

经过试制给用户送样品作原材料及零部件评价,结果OK,随后进入批量供货阶段。批量生产时对该产品进行重点跟踪管理,对材料化学成分、纯净度、非金属夹杂物等重要技术指标实施质量趋势跟踪管理[3,4]。

3.1 化学成分稳定性

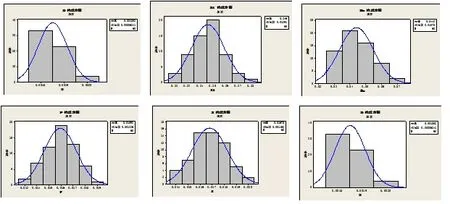

对连续量产的50炉材料的主要合金元素含量进行跟踪统计分析,结果见图1。

图1 主要合金元素含量分布图

表1 连续50炉材料的非金属夹杂物

表2 连续50炉材料的抗拉强度/Mpa

3.2 钢材纯净度控制

连续50炉XC45CA材料的非金属夹杂物及晶粒度控制见表1所示。

3.3 力学性能稳定性

该材料为高强化设计,为汽车轻量化服务,所以材料的强度为关键指标之一。连续50炉XC45CA的抗拉强度见表2所示。

3.4 尺寸精度稳定性

对轧材进行尺寸精度跟踪,结果完全符合内控要求。

4 小结

经过小批量试制及批量生产,能够形成如下结论:

(1)所研发的材料工艺流程、化学成分、关键工序的工艺设计合理。

(2)生产的钢材各项性能复合设计要求,纯净度高,各项性能稳定,完全满足用户的使用要求。