低碳钢热轧板卷边部纵裂纹缺陷控制的研究

2019-07-11张军国蒋昭阳赵建平张洪杰

张军国,蒋昭阳,赵建平,张洪杰

(唐山钢铁集团有限责任公司 一钢轧厂,河北 唐山 063000)

唐钢一钢轧厂1700产线生产低碳钢热轧板卷时,边部纵裂纹(以下简称边裂)缺陷比例高,达到9.85%,边裂缺陷严重制约着家电板、酸洗板的生产。针对这一情况,采取技术措施解决低碳钢边裂缺陷具有重要的现实意义。

1 边裂缺陷产生区域

1.1 边裂缺陷位置

经测量,边部纵裂缺陷位置出现在距热轧板卷边部5mm~22mm范围内,其显著特点为深浅不一,且具有一定弯曲度和宽度,局部出现双道甚至多道边裂痕迹。

1.2 边裂缺陷来源部位

边裂缺陷在两台连铸机均有发生,且经过轧制后热轧板卷上下表面、驱动侧、工作侧均会出现该缺陷。为确定边裂缺陷具体的来源部位,缺陷发生时进行铸坯头尾调头轧制,边裂缺陷位置也相应发生变化,分析认为边裂缺陷来源于连铸坯。同时部分铸坯出现窄面鼓肚和边部裂纹,边裂位置在铸坯宽面靠近角部20mm。

1.3 边裂缺陷试样分析

从产生边裂缺陷的热轧板卷中取试样,做酸洗、金相和扫描电镜实验,分析结果显示;试样横截面金相高倍显示缺陷向内部延伸很深,且在裂纹根部发现保护渣成分;金相组织显示边部组织晶粒粗大,且存在混晶现象,裂纹部分延晶界延伸;横截面电镜显示边裂位置为主要为氧化铁,根部存在Ca,Si,Na成分,说明缺陷产生于铸坯,经加热炉加热后裂纹处被氧化,在轧制过程中继续向内部延伸和扩展,部分延晶粒延伸。

根据以上分析,可以确定边裂缺陷主要来源于连铸坯,此外在加热炉工序,铸坯存在局部过热现象,导致边部晶粒粗大[1],这虽不是边裂产生的根源,但是促进了裂纹的延伸和扩展。

2 边裂缺陷原因

针对低碳钢的边裂缺陷问题,主要从连铸区域分析查找原因。

2.1 结晶器锥度变化

结晶器受到钢水静压力作用等作用,停浇时锥度一般比设定锥度偏小。通过对比,随着锥度减少量的增加,板卷边裂缺陷概率升高,特别是当锥度减少超过1.2mm以上,热轧板卷边裂概率升高至18.47%(正常值为4.6%)。分析认为,结晶器锥度减小后,铸坯窄面与铜板的气隙增加,铸坯窄面传热受阻、坯壳较薄,铸坯出结晶器后窄面出现鼓肚问题,从而导致边裂缺陷。因此可认定结晶器锥度变化超标是导致边裂缺陷的主要原因之一。

2.2 结晶器铜板弯月面磨损

检查使用后的14台结晶器,发现其中3台在使用后期铜板弯月面处侵蚀超过0.3mm。铜板侵蚀严重后,由于该区域铸坯与铜板之间的气隙较大,使坯壳冷却不足导致边裂缺陷。经统计,铜板侵蚀严重的浇次热轧板卷边裂缺陷概率达到23.56%(正常值为3.5%)。因此认为结晶器铜板弯月面磨损是产生边裂的主要原因之一。

2.3 结晶器水量

分别检查2台连铸机结晶器的水量设定值和实际值,发现实际水量在设定值上下波动小于3%,符合设计要求,但发现拉速增加时,个别铸坯存在窄面鼓肚现象,说明存在冷却不足的问题。

2.4 二冷制度

根据不同钢种,连铸机采用强冷C1水表、中冷C2水表和弱冷C4水表三种二次冷却模式,浇铸低碳钢使用强冷C1水表,与设定值相比各个区域二冷水量波动小于3%,无明显改变,工艺段实际水量符合技术规程要求。

2.5 拉速波动

检查发现由于拉速波动而产生边裂缺陷的板卷占边裂板卷总量的8.73%,因此可认为该原因不是主要原因。

2.6 钢水成分

钢种中C含量在0.08%~0.15%时,处于包晶区,板卷容易产生裂纹曲线,而低碳钢C含量≤0.06%,因此可排除碳元素的影响。

钢水中的S元素含量较高时,钢的抗拉强度和塑性降低,铸坯表面容易产生边部纵裂纹,经轧制后即产生表检上显示的边裂缺陷[2]。成分检验发现产生边裂的低碳钢板卷平均硫含量为0.0096%,正常低碳钢板卷平均硫含量为0.0087%,相差0.0009%,两者相差不足0.001%,因此钢水S含量不是主要原因。

3 边裂产生预防措施

3.1 降低结晶器锥度变化

制定结晶器精修方案,通过一系列措施,防止结晶器锥度减少。精修措施包括:支撑板和背板之间增加上下两条紧固螺栓,防止在使用中支撑板、背板之间间隙变大而跑锥;对调宽机构丝杠、丝母、轴承等进行检查,发现问题及时更换;定期检查支撑板,对磨损变形大的支撑板进行更换,同时装配前对支撑板、背板进行清理,消除装配误差等。此外结晶器调宽时采用“上拉下推”方式调整结晶器锥度,也能防止结晶器停浇锥度减少。

3.2 调整足辊水量

针对铸坯窄面鼓肚问题,在减少结晶器锥度变化的同时,适当增加了结晶器足辊水量,加强铸坯窄面冷却。通过试验,最终确定低碳钢拉速≥1.3m/min时,将宽面足辊水量提高0.3倍,窄面足辊水量提高0.4倍,铸坯窄面鼓肚问题基本消失。

3.3 控制结晶器弯月面铜板磨损

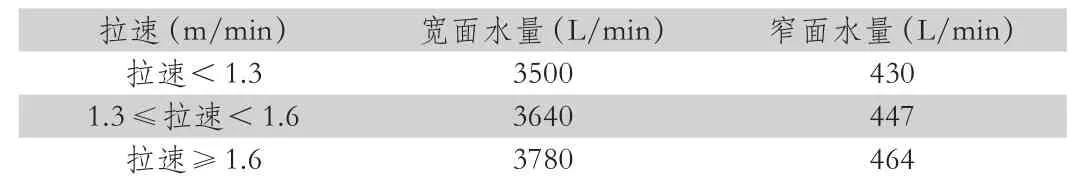

适当增加结晶器水量,加强的冷却效果,能有效降低结晶器弯月面铜板的温度[3]。原结晶器水量为宽面3500L/min,窄面430L/min,在此基础上根据拉速增加水量约4%,见表1。

表1 结晶器的水量设定值

使用该方案后,铜板弯月面平均温度下降8.9℃,有效改善了铜板弯月面磨损的问题。

3.4 采用陶瓷镀层结晶器

陶瓷镀层[4]硬度较高能有效减少弯月面处铜板磨损问题,坯壳传热更均匀,可起到降低边裂缺陷率的作用。

4 结论

(1)板卷边裂缺陷产生于连铸区域,主要原因是由于结晶器锥度变化以及结晶器弯月面铜板磨损,二者均可使铸坯冷却效果变差,进而导致边裂产生。

(2)通过增加结晶器足辊水量可以缓解铸坯窄面鼓肚问题从而减少边裂缺陷。

(3)采用陶瓷镀层结晶器并增加结晶器水量可以减少铜板弯月面除磨损从而减少边裂缺陷。

(4)经过上述研究并采取措施后,低碳钢热轧板卷边裂缺陷率由9.85%降至1.34%。