首钢京唐IF钢RH 精炼工艺开发实践

2019-07-11陈爱军黄财德

安 超,陈爱军,黄财德,李 辉

(首钢京唐钢铁联合有限公司炼钢部,河北 唐山 063200)

随着汽车和家电行业的迅速膨胀,带来深冲IF钢的市场需求大幅度增长。与此同时,对IF钢的成分控制、表面质量和深冲性能提出了更高的要求。例如,个别钢种要求w[C]≤0.0015%或者w[N]≤0.0030%。为适应市场需求,首钢京唐公司研究开发了超低碳IF钢品种。IF钢冶炼工艺控制关键是碳、氮含量成分控制和表面质量控制,首钢京唐公司在以上方面做了大量的研究,取得了一些成果。

1 主要工艺设备简介

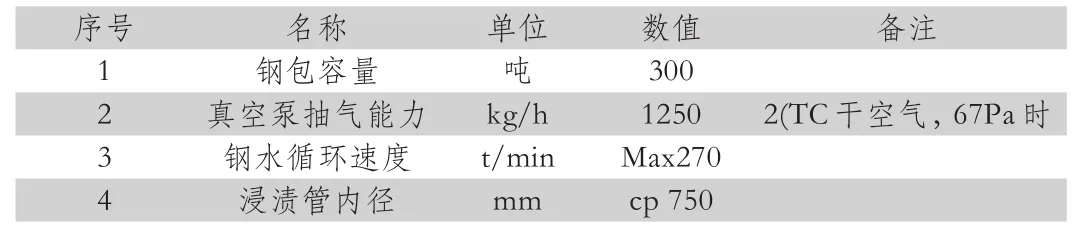

首钢京唐公司炼钢厂2套双工位RH-OB工艺主要工艺设备参数如表1。

表1 首钢京唐公司RH-OB主要工艺设备参数

2 IF钢冶炼工艺控制技术介绍

2.1 IF钢的成分和生产工艺路线

成 分 :W[C]≤0.003%wt(少 数 钢 种 要 求 ≤0.0015%wt),w[Si]≤ 0.03%wt,w[Mn]0.10~0.20%wt,w[P]≤ 0.02%wt,w[S]≤0.015%wt,w[Al]0.01~0.06%wt,W[N]≤0.004%wt(少数钢种要求≤0.003%wt),W[Ti]≤0.12%wt。

生产工艺路线为:铁水KR脱硫→脱磷转炉冶炼→脱碳转炉冶炼→RH炉二次精炼→板坯连铸。

2.2 IF钢冶炼工艺控制技术

IF钢由于碳、氮含量极低,成分控制的主要难点在于碳、氮含量控制。

3 IF钢碳含量控制技术

3.1 真空脱碳

IF钢钢水深脱碳关键靠RH炉精炼,即通过提高真空度和真空室内单位时间参与有效脱碳的钢水量,可将钢水碳含量降至极低水平。RH炉精炼要求脱碳前碳含量不宜过高,过高会引起RH炉内喷溅和脱碳终点碳偏高。一般认为,在脱碳前碳含量≤0.04%,初始碳含量对最终碳含量结果没有明显影响。

RH炉加入的冷却废钢含碳量较高,尽管是在脱碳结束前加入,也会影响脱碳效果。从统计规律看,每多加1吨废钢(3.3Kg/吨钢),RH精炼出站碳约高2.0×10-4%。

RH脱碳过程开底吹可以加快脱碳速度。这主要由于底吹加快了钢水环流速度,进而加快了脱碳速度。其他促进环流速度的措施,例如增加吹气流量对加快脱碳速度也是有利的。

3.2 防止精炼脱碳结束后增碳

RH脱碳结束后对钢水进行脱氧合金化,由于加入的合金和脱氧剂自身含有微量碳或混入含碳量较高的合金,可能会造成增碳。实际生产过程由于不恰当使用合金造成的增碳可能在5~10×10-4%,而由于混料原因造成的增碳可达30×10-4%。采用微碳锰铁或金属锰调整锰含量、以高钛含量的70%钛合金取代30%钛合金,可以大幅度减少合金增碳,再严格管理实现RH清洁上料,RH脱碳结束至RH离站一般增碳可稳定控制在1~2×10-4%。

3.3 防止精炼结束到中间包增碳

增碳的主要问题是RH出站至中包的增碳。产生增碳的原因主要是过程中钢水与含碳物的接触。含碳物的来源主要有:大包耐材、大包覆盖剂、大包滑板、引流砂、大包长水口、中包涂料、中包挡板、中包覆盖剂等会与钢水接触渗碳。为了防止RH出站到连铸中间包增碳,大部分企业采用了无碳耐材(无碳大包长水口、无碳中间包干式料或涂抹料、无碳中间包覆盖剂等),大部分国内企业报道的增碳控制量均值多数在4×10-4%附近,个别较好的企业控制在2~3×10-4%。首钢京唐公司结合自身特点,制定新的连铸无碳耐材使用标准后,连铸增碳均值自6~7×10-4%逐步下降至3~4×10-4%。

3.4 IF钢碳含量控制措施

IF钢碳含量控制措施主要围绕加快脱碳、减少和防止增碳制定,主要如下:

(1)脱碳前碳含量尽可能控制在0.02-0.04%。

(2)加强转炉终点C、[O]、温度的控制,减少RH废钢加入量,降低废钢增碳[2]。

(3)RH脱碳过程通过钢包同步底吹操作提高环流量。

(4)采用RH清洁上料标准化操作。

(5)制定精细的无碳耐材使用标准。

采取以上措施后,中间包熔炼成分碳含量均值下降3.7×10-4%,稳定性也得到提高。

4 氮含量控制技术

4.1 精炼氮含量控制

单庆林等通过统计生产数据研究认为,RH炉精炼过程中钢水是否吸氮与漏气部位是否在钢水液面以下直接相关。冷钢和合金(钛铁和微碳锰铁等)会使钢水氮含量增加1~10×10-4%的吸氮。与此同时,当RH炉内初始氮含量高于0.0030%时,RH也有一定的脱氮能力;氮含量低于0.0030%后,发生脱氮的比例迅速降低,RH炉脱氮能力较低。

在RH的高温环境下,浸渍管钢结构和浇铸料都会因高温膨胀产生变形,浸渍管钢结构的焊接部位如果出现裂缝,浸渍管的冷却空气将通过裂缝渗透到浸渍管耐火砖层,并进入到钢水中产生吸氮。对此,通过对浸渍管钢结构进行了改进以避免缝隙的生成,同时加强了浸渍管外壁的喷补,使吸氮得到控制。

通过采取使用氮含量较低的合金、去除干净冷钢以及防止真空槽内钢水液面以下部位漏气等措施,可显著降低RH炉精炼过程中钢水吸氮炉次的比例,RH炉吸氮质量分数降至平均2.0×10-4%。

4.2 氮含量主要措施与效果

控制IF钢氮含量的主要措施如下:

(1)冶炼IF钢前,为RH预先安排化冷钢和洗槽操作。

(2)选取氮含量较低的合金,防止合金增氮。

(3)采用浇注防止吸氮技术。

采取以上措施后,氮含量平均下降5.9×10-4%,控制稳定性也有大幅度提高。

5 结论

(1)IF钢冶炼工艺控制关键是碳、氮含量成分控制。

(2)IF钢碳含量控制的关键是RH脱碳过程控制、防止合金增碳和精炼结束到中间包增碳,对应的措施有控制进站碳≤0.04%、控制过程废钢加入量、RH脱碳过程辅助钢包底吹、清洁上料和使用无碳耐材等。

(3)IF钢氮含量控制的关键是控制好转炉吹炼过程脱氮效果、防止RH吸氮和防止连铸过程吸氮。

(4)IF钢的主要表面缺陷之一是“夹杂”类缺陷,控制夹杂类缺陷主要从控制转炉终点氧含量、钢包渣改质、中间包w[Als]/w[Alt]一般控制>0.96、恒拉速浇注等方面着手。

(5)采取措施后,中间包熔炼成分碳、氮含量分别下降了3.7×10-4%和5.9×10-4%,IF钢夹杂原因造成的钢卷表面质量协议品率由2.3%下降到1.0~1.5%。