含H2 S的NaCl溶液中溶解氧对PH13-8Mo钢腐蚀性能的影响

2019-07-10李雪莹吴钱林范春华董丽华尹衍升

李雪莹,吴钱林,范春华,董丽华,尹衍升

(上海海事大学海洋科学与工程学院,上海201306)

深海热液区蕴藏着丰富的海底多金属硫化物、多金属结核以及富钴、富钼结核等矿产资源和珍贵的极端生物资源[1-3],极具开发和应用价值.随着陆地资源的枯竭以及深潜器等深海探测设备的研发,深海资源成为各国竞相开发的目标[2].由于热液区附近海水中含有丰富的Li、K、Rb、Cs、SiO2、H2S、CO2、H2和 CH4[4]等,并且 H2S 是一种腐蚀性极强的剧毒气体,大量研究表明,对于钢铁设备而言,H2S的存在会加剧钢的渗氢作用加速H对钢铁设备的腐蚀,使氢脆现象更加严重[5-9],这就使得对热液区矿产资源的探测和开发工作异常困难.目前,国内外具备开展模拟深海热液区H2S腐蚀条件的较少,导致与此相关的研究比较缺乏.

近年来,随着国内高含硫酸性油气田的不断发现以及国外含硫天然气的引进,关于酸性油气田环境中,高含H2S以及H2S/CO2和H2S/CO2、Cl-共存等苛刻条件下对油气田钻采和输送设备的腐蚀问题已成为影响油气安全生产和输运的关键问题,因此国内外相关的研究较多[10-20].由于油气行业的腐蚀环境也含H2S,与热液区的环境有很大的相似性.因此,油气田环境的腐蚀对研究材料在热液区环境的腐蚀可以起到借鉴作用.但是目前国内外对这方面的研究多集中在低碳钢和管线钢等材料[21-26],而这些材料应用在海洋环境特别是热液区显然不合适.钛及钛合金由于其表面会生成耐腐蚀性能优异的氧化物,因此耐海洋环境腐蚀性能极佳,已成为深潜器和其他深海探测设备的首选材料.目前,对热液区科考探索用深潜器多为钛合金制造,但钛合金的焊接性能相对较差,极易产生气孔和焊接裂纹等缺陷,而且对焊接环境要求极高.而俄罗斯采用超高强度马氏体镍钢成功制造两台“和平”号深潜器载人舱,针对油气行业的特殊腐蚀环境,Smith等和 Tang等[27-28]推荐使用经特殊处理的碳钢或耐蚀性能更好的合金如奥氏体不锈钢等.

因此,本文以钢铁研究总院新研发的一种新型高强度马氏体沉淀硬化不锈钢PH13-8Mo为研究对象,实验研究了该新型不锈钢在含饱和H2S环境的腐蚀行为,为拓展该新型钢种的应用环境提供实验数据,以期服务于我国的深海开发战略.

1 试验

试验材料为PH13-8Mo不锈钢,其化学成分(质量分数/%)见表1.热处理制度为:950℃固溶处理并保温1 h后,油冷至室温然后在0℃深冷并保温1 h,最后选择在510℃回火并保温4 h后冷却至室温.将上述经过热处理后的钢板通过线切割机加工为10 mm×10 mm×5 mm的试样,在丙酮中进行超声处理清洗除去线切割加工的油脂等;电化学测试样品用SiC砂纸水磨至400#,选择一个面为工作面,背面用铜导线焊接,环氧树脂封装,干燥后水磨至1000#,去离子水冲洗后置于无水乙醇中超声清洗.静态浸泡所需试样经SiC砂纸逐级水磨至1500#,用去离子水冲洗后置于无水乙醇中超声清洗,冷风干燥.

表1 PH13-8Mo钢的化学成分(质量分数/%)Table 1 Chemical composition of PH13 - 8Mo(wt.%)

测试条件分两组进行,一组为高纯氮气进行除氧30 min的质量分数3.5%的NaCl溶液;另一组为未除氧的质量分数3.5%的NaCl溶液.向上述3.5%NaCl溶液中通入H2S至饱和,此时溶液的pH值为3.88,每24 h更换一次溶液.将水磨处理后的试样浸泡在上述除氧和未经除氧处理的NaCl溶液中,7 d后取出并用去离子水清洗后冷风吹干.在JSM-7500F型扫描电镜(SEM)下观察试样表面的腐蚀形貌及对腐蚀产物进行能谱分析(EDS).

用传统的三电极体系在瑞士万通的Autolab PGSTAT 320N电化学工作站上测试PH13-8Mo高强钢的电化学腐蚀性能.饱和甘汞电极(SCE)为参比电极,Pt电极(15 mm×15 mm)为辅助电极.试样先在开路电位下浸泡60 min,使其自腐蚀电位达到稳定后再进行电化学测试.极化曲线的扫描速率为2 mV/s;电化学阻抗谱测试的激励信号为幅值为±10 mV的正弦波,测量频率扫描范围为10-2~104Hz,测试在自腐蚀电位下进行,测试的数据利用Zsimpwin软件分析.上述浸泡腐蚀实验和电化学测试均在室温下进行.

2 结果及分析

2.1 极化曲线测试

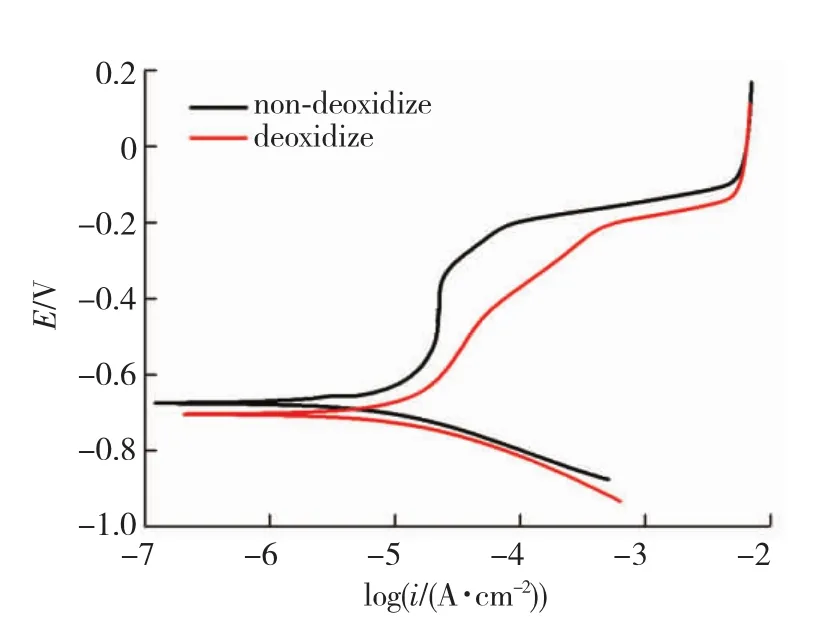

图1所示为在未除氧处理和除氧后通入饱和H2S气体的质量分数3.5%的NaCl溶液中的极化曲线.

测试结果显示,溶液除氧后PH13-8Mo高强钢的自腐蚀电位为-704 mV,略低于未除氧溶液测得的自腐蚀电位(-675 mV).在两种溶液中极化曲线的阴极分支没有明显区别,这说明溶解氧的存在对PH13-8Mo高强钢在含饱和H2S气体的3.5%NaCl溶液中的阴极过程影响较小,但会促进试样表面上的阴极析氢过程,从而使得腐蚀电位正移[29].

从极化曲线的阳极分支可以看出,未除氧溶液中的阳极极化曲线呈现出钝化的特征,并且钝化区间为 -0.59~-0.20 V.而除氧处理的溶液中的阳极极化曲线则呈典型的活性溶解特性,并且阳极溶解过程随阳极过电位的增加而增大.这是由于溶解氧具有强氧化性,溶解氧的存在有利于不锈钢表面钝化膜中外层的Fe2+氧化为Fe3+,而同一种元素以多种不同的价态共存时,有助于非晶态型高耐蚀性致密膜的生成,减弱了侵蚀性阴离子的吸附和侵蚀,从而大大提高了试样表面钝化膜的耐腐蚀性能.这与Baek等[30]利用现场表面增强拉曼光谱技术的测试结果一致.此外,H2S的存在使得自腐蚀电位和点蚀电位均发生了负移[31],这是由于溶液中通入H2S气体后酸性增加,pH值下降,溶液中H+的浓度增加,试样表面各金属元素氧化物的热力学稳定性降低,钝化膜处于溶解与生产的动态过程.当H+的浓度高于一定值后,钝化膜的溶解速率大于生成速率,使得局部区域钝化膜多孔,完整性较差,金属基体直接被溶解[32].

图1 PH13-8Mo钢在NaCl溶液中通入饱和H 2 S气体后的极化曲线Fig.1 Polarization curves of PH13 - 8Mo steel in NaCl solution with saturated H2 S

2.2 电化学阻抗谱测试

图2 和图3所示分别为PH13-8Mo高强钢在上述溶液中通入饱和H2S气体后的电化学阻抗谱(EIS)和拟合等效电路.表2为拟合结果,其中,Rs为溶液电阻,Qf为钝化膜的容抗,Rf为离子穿越钝化膜时的阻抗,Qdl为双电层的容抗,Rct为电化学转移电阻.表2为图3中电化学阻抗谱的拟合结果.从图2和表2可以看出,在未除氧的溶液中的容抗弧半径更大,拟合得到的Rf和Rct的值均比除氧溶液中的值大,这些变化说明在未除氧的溶液中PH13-8Mo高强钢的腐蚀速率更低,耐蚀性能更好,此时试样表面形成的钝化膜更加致密完整,对基体的保护能力更强.这与极化曲线得到的结果相似.

图2 PH13-8Mo钢在质量分数3.5%的NaCl溶液中通入饱和H 2 S气体后的电化学阻抗谱Fig.2 Electrochemical impedance spectroscopy of PH13 -8Mo steel in 3.5%NaCl solution with saturated H2 S

图3 图2中的交流阻抗图谱采用的拟合等效电路图Fig.3 Equivalent electronic circuit for fitting impedance shown in Fig.2

表2 图3中电化学阻抗谱的拟合结果Table 2 Fitting results for the electrochemical impedance spectroscopy of Fig.3

2.3 表面形貌

在未除氧处理的NaCl溶液中通入饱和H2S气体浸泡7 d后样品表面绝大部分区域未见明显的腐蚀,样品表面的划痕清晰可见,只在个别区域出现了肉眼可见的腐蚀点,在SEM下放大后形貌如图4(a)和(b)所示,可以看出,腐蚀处呈火山口形状,中间出现了明显的开裂现象,腐蚀产物呈环状分布在微裂纹周围,EDS分析显示主要为Fe、O和S等元素,这说明铁的氧化物和硫化物是腐蚀产物的主要成分.

如图4(d)和(e)所示,在除氧的3.5%的NaCl溶液中通入饱和H2S气体浸泡7 d后,样品表面呈全面腐蚀的形态,腐蚀产物经脱水干燥后呈鳞片状均匀覆盖在样品表面,在鳞片间出现了辐射状开裂,EDS分析显示主要为 Ni、Fe、Cr、O和S,这说明此时的腐蚀产物主要成分为Ni、Fe、Cr等金属元素的氧化物和硫化物,其腐蚀截面如图4(g)所示,可以看出被腐蚀深度差距不大,均在50~60μm.

对比分析未除氧和除氧的3.5%的NaCl溶液中通入饱和H2S气体浸泡7 d后样品表面腐蚀产物的形貌和成分可以发现,未除氧的溶液中浸泡后腐蚀产物量较少且主要为Fe的氧化物和硫化物,未见其他金属元素,这可能是由于溶液中溶解氧的存在使得样品表面的钝化膜得以维持和钝化膜中的少量缺陷可以及时得到修复.溶液中的侵蚀性离子Cl-、S2-和HS-等只能在个别钝化膜的薄弱处入侵进而造成点蚀的发生;而除氧后的溶液中浸泡后腐蚀产物的量多且成分发生变化,这可能是由于在除氧的酸性介质中,样品表面钝化膜的薄弱点较多,Cl-、S2-和 HS-等更容易吸附到这些薄弱位置,并在钝化膜表层形成及疏松的硫化物或氢硫化物或可溶性的金属氯化物等.而吸附到钝化膜表面中的杂质离子如S2-、HS-等及其容易借助膜中的空位迁移到钝化膜的内层,成为膜中的杂质,从而破坏了钝化膜的自修复功能,成为点蚀的萌生点,进而导致了无钝化膜覆盖处基体的溶解[33].

图4 PH13-8Mo钢在3.5%的NaCl溶液中通入饱和H 2 S气体浸泡7 d后的表面形貌及能谱图Fig.4 SEM and EDSof PH13 -8Mo steel immersed in 3.5%NaCl solution with saturated H2 Safter 7 d:(a ~ c)SEM and EDSof the steel immersed in without-deoxidized solution;(d~f)SEM and EDS of the steel immersed in deoxidized solution;(g)side SEM of the steel immersed in deoxidized solution

2.4 XPS 分析

为了进一步研究饱和H2S气体对样品表面钝化膜的影响,利用XPS表面分析技术对样品表面的成分进行了表征.各金属谱图均经过Shirely背底处理,然后根据X射线光电子能谱手册将主峰进行分峰.

图5为在未除氧的NaCl溶液中通入饱和H2S气体浸泡7 d后,对试样表面未见明显腐蚀区域的 Fe 2p3/2、Cr 2p3/2、Ni 2p3/2和 Mo 3d 进行XPS谱图分析的结果,并根据X射线光电子能谱手册将主峰进行了分峰,其中每个拟合峰代表一种单质元素或化合物.

图5 PH13-8Mo钢在未除氧的3.5%的NaCl溶液中通入饱和H 2 S气体浸泡7 d后未见明显腐蚀表面的XPS谱图Fig.5 XPSof PH13 -8Mo steel in without-deoxidized 3.5%NaCl solution with saturated H2Safter 7 d(no obvious corrosion observed)

根据能带理论,Fe 2p3/2的XPS谱图可分为Fe(706.5 eV)、Fe3O4(708.2 eV)、FeO(709.4 eV)、Fe2O3(710.9 eV)和 FeOOH(711.8 eV).Cr 2p3/2谱图主要由 Cr(574.5 eV)、Cr2O3(576.4 eV)、Cr(OH)3(577.3 eV)和 CrO3(579.8 eV)组成,其中Cr2O3是钝化膜的主要成分.Ni 2p3/2谱图主要由 Ni(OH)2(855.6 eV)、Ni2O3(856.0 eV)和NiO(857.3 eV)组成.Mo 3d5/2谱图可分为Mo(0)(227.9 eV)、Fe2(MoO4)3(232.4 eV)和 MoO3(232.6 eV)3个谱图,可以看出,此时试样表面的主要成分为Fe、Cr、Ni和Mo的氧化物及氢氧化物,这表明未见明显腐蚀区域的试样表面钝化膜仍然保持完整致密,有效阻止了侵蚀性离子的吸附和破坏.

由于钝化膜的形成与稳定性与氧的存在密切相关,当对溶液进行除氧处理后,空气中自然形成的钝化膜无法进行自修复,此时如果溶液中存在其他侵蚀性离子如 S2-、HS-、Cl-等时,这些侵蚀性离子吸附在钝化膜的表面后在离子迁移作用下扩散到钝化膜的内部成为膜内的杂质成分,从而使钝化膜由致密的金属氧化物转变为结构稀疏的硫化物或可溶性的氯化物,使得试样的耐蚀性能降低.因此,在除氧的溶液中,腐蚀产物的形态、结构和稳定性均随着腐蚀环境的改变而改变,并进一步改变整个腐蚀的过程.图6为在除氧的NaCl溶液中通入饱和H2S气体浸泡7 d后样品表面的Fe 2p3/2、Cr 2p3/2、Mo 3d 和 Ni 2p3/2的 XPS 谱图.

从图6知,对溶液进行除氧处理后,试样的主要成分 Fe 2p3/2、Cr 2p3/2、Ni 2p3/2和Mo 3d 的 XPS 谱图出峰位置发生变化.Fe 2p3/2的XPS谱图可分为FeS2(706.7 eV)、Fe3O4(709.2 eV)、Fe2O3(710.8 eV)、FeOOH(711.8 eV)和 FeS(713.9 eV).Cr 2p3/2谱图主要由 Cr2S3(575.4 eV)、Cr2O3(576.4 eV)和CrO3(578.9 eV)组成.Ni 2p3/2谱图主要由Ni(OH)2(855.6 eV)和 NiS/NiS2(853.3 eV)组成.Mo 3d5/2和Mo3d3/2谱图可分为MoS23d5/2(227.9 eV)、Fe2(MoO4)33d5/2(232.4 eV)、MoS33d3/2(232.6 eV)、MoO33d5/2(233.1 eV)和 MoO33d3/2(235.9 eV)谱图,可以得出,此时 Fe、Cr、Ni和 Mo的氧化物及硫化物构成了腐蚀产物的主要成分.

图6 PH13-8Mo钢在除氧的3.5%的NaCl溶液中通入饱和H 2 S气体浸泡7 d后样品表面的XPS谱图Fig.6 XPSof PH13 -8Mo steel in deoxidized 3.5%NaCl solution with saturated H2 Safter 7 d

3 结论

1)向溶液中通入饱和H2S后溶液的酸性下降,局部区域钝化膜的完整性变差;对溶液进行除氧处理后,使得钝化膜无法形成.使得极化曲线中,饱和H2S的存在和溶液的除氧处理均使得PH13-8Mo高强钢的自腐蚀电位和点蚀电位均发生负移.

2)PH13-8Mo高强钢在未经除氧处理的含饱和H2S气体的3.5%的NaCl溶液中的电化学阻抗谱的离子穿越钝化膜的电阻Rf和电化学转移电阻Rct值均比除氧溶液中的值大,这些变化说明在未除氧的溶液中PH13-8Mo高强钢的腐蚀速率更低,耐蚀性能更加优异,钝化膜对基体的起到良好的保护作用.

3)溶解氧的存在有利于试样表面钝化膜的维持与修复,PH13-8Mo高强钢在除氧的含饱和H2S的NaCl溶液中浸泡7 d后试样表面发生全面腐蚀,且腐蚀产物主要为 Fe、Cr、Ni、Mo等元素的氧化物和硫化物;而在未经除氧处理的溶液中浸泡7 d后,试样表面发生局部点蚀,对未见明显腐蚀区域的XPS结果显示,钝化膜的主要成分为Fe、Cr、Ni、Mo 的氧化物和氢氧化物.