Ti对等离子堆焊Ni基Cr 3C2涂层组织与性能的影响

2019-07-10斯松华姜闪闪王妍妍

斯松华,姜闪闪,王妍妍

(安徽工业大学材料科学与工程学院,安徽马鞍山243002)

等离子堆焊技术是一种表面改性技术,具有成本低、操作简单、效率高等特点[1-3].随着表面改性技术的不断发展,金属基复合材料因其高硬度及良好的耐磨性能在金属表面改性中的应用越来越广泛[4-7].镍基合金由于良好的高温和耐蚀性能,近年来受到较多关注[8].曾志强等[9]分别在Ni45、Ni55粉末中添加不同含量的WC粉末制备强化层,均对基体产生十分明显的强化作用.但是WC密度大,脆性高,在熔覆过程中大颗粒未熔WC聚集在堆焊层底部,在磨损过程中易剥落,影响耐磨性.杨再江等[10]系统研究了 Cr3C2、WC增强Ni基焊层微观结构和耐磨粒磨损性能,结果发现,添加Cr3C2、WC的焊层耐磨性均有明显提高.Cr3C2作为一种陶瓷材料,具有高熔点、高硬度等特点,是一种良好的耐摩擦磨损材料.侯清宇等[11]采用等离子堆焊技术在低碳钢表面分别制备了不同含量的Cr3C2/镍基涂层,研究发现,随着Cr3C2含量的增加,堆焊层的耐磨性显著提高,但Cr3C2加入量太高时,堆焊涂层工艺特性变差,同时涂层碳化物大大增多,不均匀性增加,在磨损过程中易开裂剥落,耐磨性反而下降.TiC具有高强度、高硬度,可作为制备高性能复合材料的增强相,但直接加入TiC,基体与增强相的相容性差,不利于改善涂层质量.Ti为强碳化物形成元素,研究表明[12-14],利用原位合成技术在金属基陶瓷复合粉末中加入合金元素Ti,通过化合反应或置换反应能够制备出以TiC颗粒为增强相的复合熔覆层,有利于改善组织提高性能.

本文采用等离子堆焊技术在Q235碳钢表面制备3种涂层,分别为Ni50合金涂层、Cr3C2/Ni复合涂层和 Ti/Cr3C2/Ni复合涂层,研究添加Cr3C2及在此基础上添加Ti对Ni50合金涂层组织、硬度以及耐磨性能的影响,期望通过复合添加Cr3C2和Ti可以改善Ni50合金涂层的组织与耐摩擦磨损性能,使堆焊层具有高硬度的同时具有良好的韧性,以防止裂纹的产生.

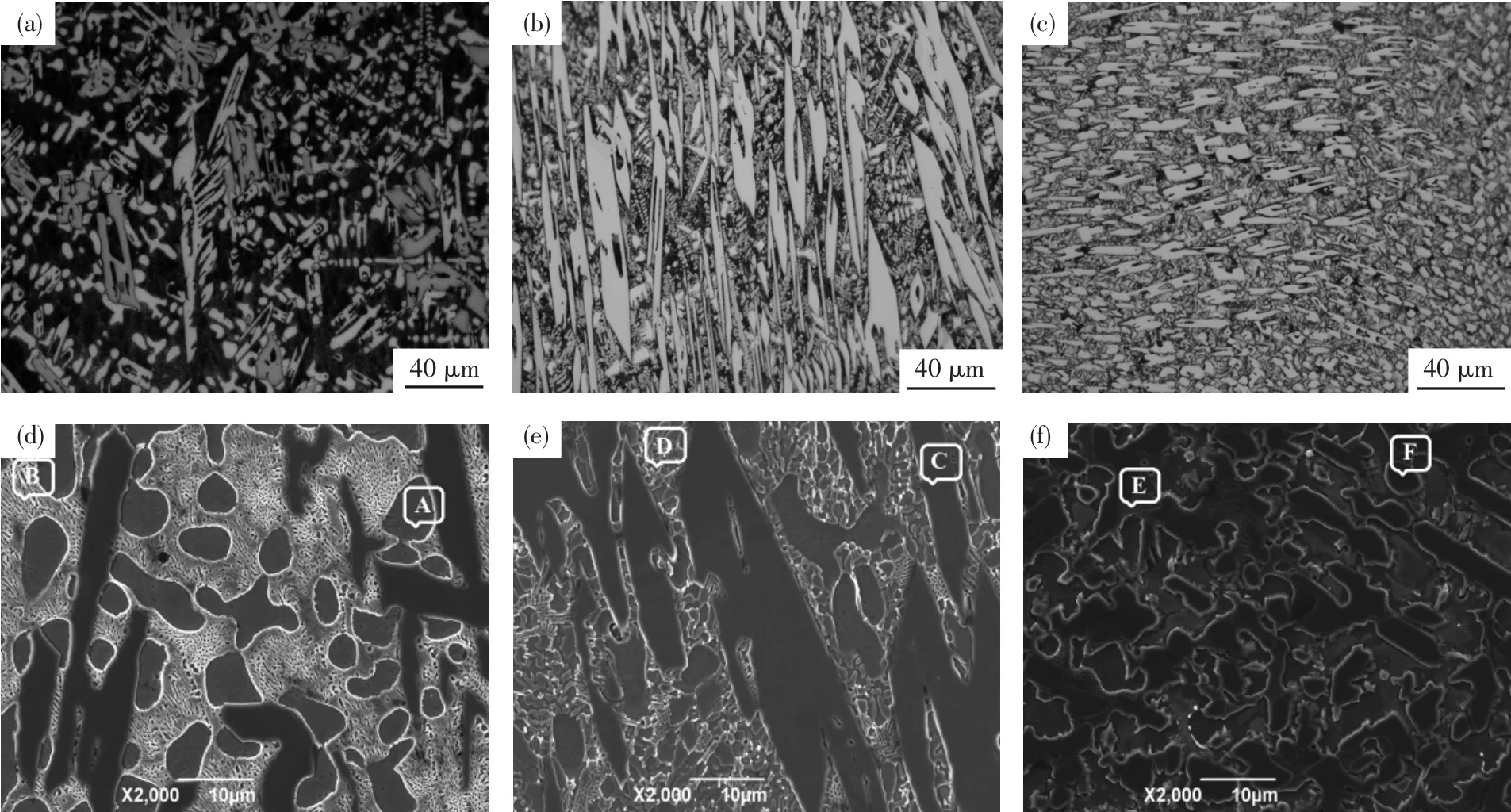

图1 Ni50(a,d)、Cr 3C2/Ni(b,e)、Ti/Cr 3C2/Ni(c,f) 涂层的显微组织Fig.1 Microstructures of the(a,d)Ni50,(b,e)Cr3C2/Ni,and(c,f)Ti/Cr3 C2/Ni coatings

1 材料与方法

试验选用Q235作为堆焊基板材料,试样尺寸为100 mm×80 mm×30 mm.堆焊材料选用Ni基自熔性合金粉末,化学成分(质量分数/%)为:0.56C,4.3Si,3.3B,4.2Fe,16.3Cr,其余为 Ni,其粒径53~120μm,Cr3C2粉末粒径40~82μm,Ti粉末粒径50~90μm.采用感重0.1 mg的FA2204B电子天平按设计比例称量,分别配置Ni基自熔性合金粉末、Cr3C2/Ni复合粉末、Ti/Cr3C2/Ni复合粉末,经研磨后预置在基板材料表面.堆焊前将试样置于干燥箱中,200℃下干燥2 h待用.

采用PTA-400E型等离子喷焊机在基板上堆焊3 种合金层(Ni50、Cr3C2/Ni、Ti/Cr3C2/Ni),堆焊层厚度约3 mm,工艺参数如下:工作电流130~140 A,送粉电 压 25 V,摆动速度1 800 mm/min,摆动宽度23 mm,喷距7 mm.将堆焊后的试样置于加热炉中160℃保温2.5 h并随炉冷却.金相试样沿垂直等离子弧扫描方向切取,经打磨、抛光后采用王水进行腐蚀,利用OLYMPUS-PME3型光学显微镜对各堆焊层的显微组织进行观察,采用PHILIP-KL30型扫描电镜结合EDS能谱仪观察各堆焊层的组织形貌并对堆焊层成分进行分析.

采用HV-1000型显微硬度计检测各涂层截面的硬度,试验加载力为9.8 N,保压时间10 s.通过MMS-2A环-块磨损试验机测定各堆焊层的耐摩擦磨损性能,上试样尺寸为30 mm×7 mm×6.5 mm,对磨环材料为GCr15,试验条件如下:加载力300 N,设定转速250 r/min,磨损时间0.5 h.采用超声波清洗仪,用丙酮对试样磨损前后进行清洗后并称重,采用PHILIP-KL30型扫描电镜对试样的磨损形貌进行观察.

2 结果与分析

2.1 堆焊层的组织

图1所示为3种堆焊层中部的典型显微组织.

由图1可知:Ni50合金涂层显微组织主要由γ-Ni固溶体基体和共晶组织组成,如图1(a)和(d)所示;添加40%的Cr3C2后,涂层的显微组织发生了明显变化,Cr3C2/Ni复合涂层组织优先析出大量长杆状、块状及颗粒状的初生相,如图1(b)和(e)所示;复合添加 Ti及 Cr3C2后,Ti/Cr3C2/Ni复合涂层组织中初生相尺寸明显减小且分布更均匀,如图1(c)和(f)所示.

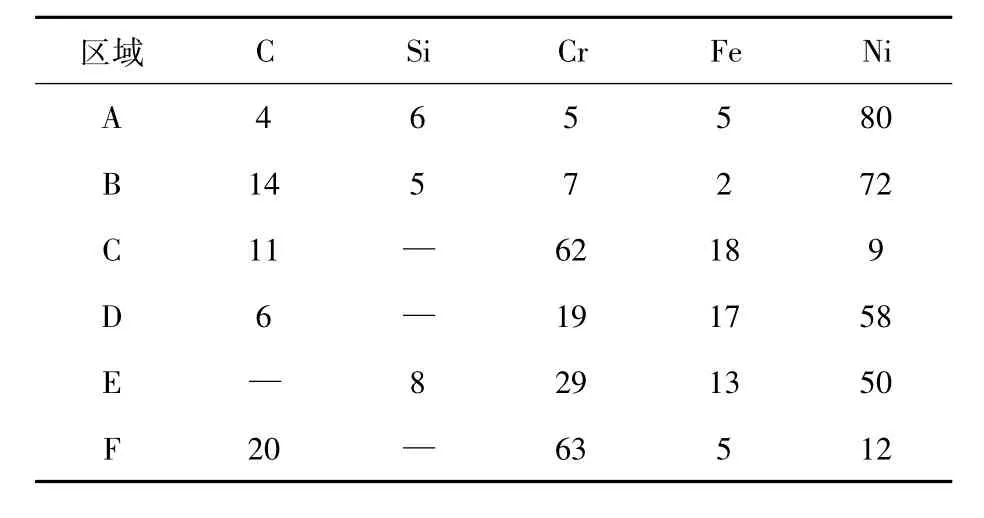

表1为3种涂层扫描组织成分分析结果.由表1可知,A区富含Ni元素并含有少量的C、Si,分析可知[15],A 区应当为固溶了 C、Cr、Si、Fe 等元素的γ-Ni固溶体基体,B区应当为共晶组织.C、F区 Cr、Fe含量较高,因此应当为富 Cr碳化物;D、E区均以Ni为主,并且含有较高含量的Cr,根据扫描照片可以判断,D区为γ-Ni枝晶组织,E区为γ-Ni+化合物相的共晶组织.复合添加Ti及Cr3C2后,Ti/Cr3C2/Ni复合涂层组织中优先析出的碳化物尺寸明显减小且分布更均匀,这是由于TiC的形成温度高于含Cr碳化物,在冷却过程中优先析出TiC,这些TiC可以作为碳化物的形核核心,起到细化与均匀化碳化物及枝晶组织的作用.

表1 中各区域的微区成分分析结果(质量分数/%)Table 1 EDS micro-analysis of different regions shown in Fig.1(mass fraction/%)

2.2 堆焊层的硬度及耐磨性

图2为3种涂层的显微硬度分布,可以看出,3种涂层的硬度呈明显阶梯状,在熔合线附近硬度迅速降低,说明等离子堆焊稀释率低,表面堆焊层性能得以保持[16].Ni50、Cr3C2/Ni、Ti/Cr3C2/Ni 3种涂层的截面平均硬度分别为 658、839、828 HV.Cr3C2加入后,涂层的显微组织发生了明显变化,析出的大量碳化物作为一种增强硬质相显著提高了涂层的截面硬度.但是,由于熔池中较高含量的未熔Cr3C2降低了对流作用,这些未熔的Cr3C2颗粒可以作为形核核心,生成了大量大块的碳化物,并松散无序地分布于金属基体上,导致Cr3C2/Ni复合涂层的硬度上下波动,很不稳定.加入适量的合金元素Ti可以起到弥散强化和细晶强化的作用,使堆焊层组织更致密均匀,降低了硬度起伏.

图2 各堆焊层的硬度分布Fig.2 Micro-hardness profile of the plasma surfacing layers

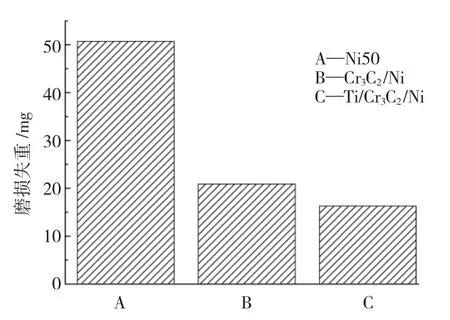

图3 所示为各堆焊涂层的滑动磨损失重,可以看出,相对于Ni基合金涂层,Cr3C2/Ni涂层的磨损失重降低了58.8%,Ti/Cr3C2/Ni复合涂层的磨损失重降低了67.9%,相对耐磨性分别提高了1.4倍和2.1倍,Ti/Cr3C2/Ni复合涂层的磨损失重最少.

图3 3种涂层的磨损失重Fig.3 Sliding wear loss of all coatings

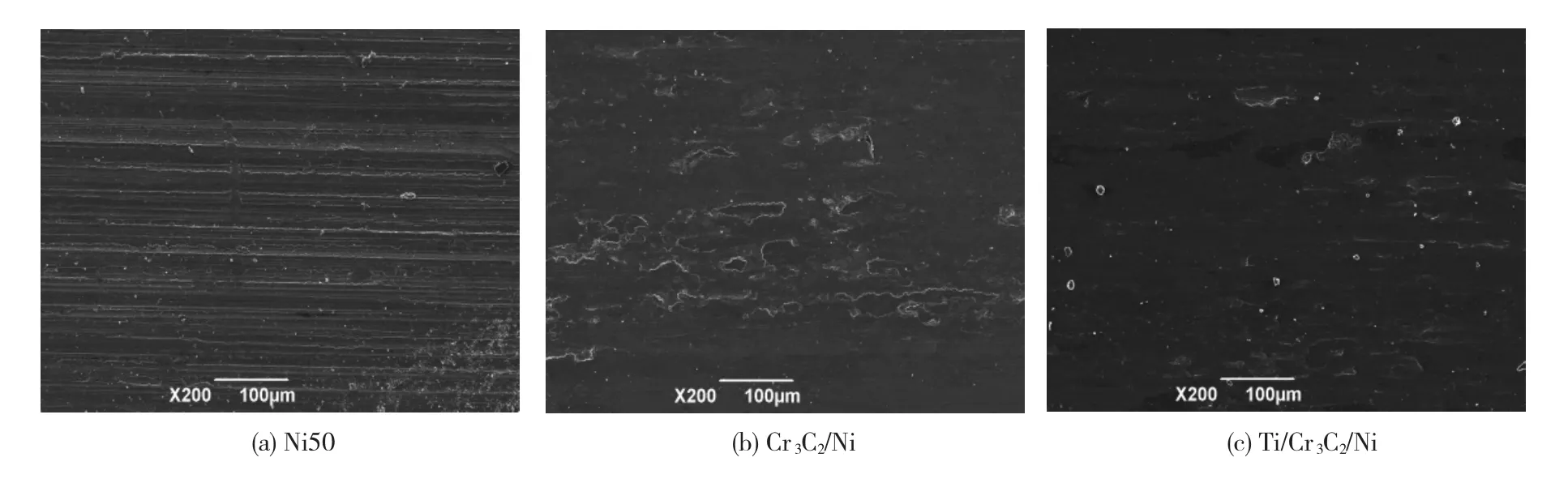

图4 为3种涂层在滑动磨损试验中的磨损形貌,可以看出:Ni50合金涂层的表面磨损形貌中出现较宽而深的犁沟,犁沟周围有细小的磨屑,以磨粒磨损为主,在滑动磨损试验中,加载载荷产生的摩擦力对摩擦表面产生剪切、犁皱和切削作用,产生槽状磨痕;添加质量分数40%的Cr3C2后,Cr3C2/Ni复合涂层的表面磨损形貌中出现大量的层片状剥落现象,表面犁沟明显减轻,以疲劳磨损为主,这是由于涂层表面在载荷作用下产生微裂纹,随后产生剥落并形成凹坑;Ti/Cr3C2/Ni复合涂层磨损表面几乎没有犁沟,剥落现象较Cr3C2/Ni涂层明显得到改善,因此其耐磨性最好.

由于大量高硬度 Cr3C2粒子的加入,Cr3C2/Ni复合涂层组织中有大量大块的硬质碳化物颗粒,能够显著提高涂层的硬度及耐摩擦磨损性能,但这些粗大硬质相脆性大,在摩擦磨损试验中其本身易断裂,与基体形成的界面也不稳定,易开裂,在循环应力作用下容易从涂层中剥落下来.加入适量Ti,有利于原位合成TiC,并且能够促进Cr3C2的熔解,析出的细小硬质相有助于减小应力集中,降低涂层的开裂倾向,改善涂层的耐摩擦磨损性能,同时碳化物尺寸减小与均匀分布使其与枝晶及共晶组织接触面积增大,结合更加紧密,因此在抵抗对磨环循环应力时不易产生剥落.

图4 各涂层的磨损形貌Fig.4 Morphology of worn surfaces of coatings

3 结论

1)Ni50合金涂层组织主要由γ-Ni固溶体基体和共晶组织组成;Cr3C2/Ni复合涂层主要由大量长杆状、块状初生碳化物和细小枝晶组织组成;复合添加Ti元素后,Ti/Cr3C2/Ni复合涂层中碳化物尺寸较小且分布均匀,组织明显细化.

2)与 Ni50合金涂层相比,加入Cr3C2后,Cr3C2/Ni复合涂层硬度提高了26%,表面磨损形貌中出现了层片状的剥落现象,槽状犁沟变浅减少,其相对耐磨性提高了1.4倍.

3)复合添加Cr3C2与Ti后,相对于Cr3C2/Ni复合涂层,Ti/Cr3C2/Ni复合涂层硬度变化不大,但硬度起伏较小,分布更均匀.Ti/Cr3C2/Ni涂层滑动磨损表面只有轻微犁沟及剥落,表现出较好的耐磨损性能,与Ni50合金涂层相比,其相对耐磨性提高了2.1倍.