浅谈某型火车平车机的技术改造

2019-07-10王齐

王齐

(营口港务集团有限公司第二分公司,辽宁 营口 115007)

港口生产作业中有一种作业方式为煤炭装火车作业,此种作业方式是将煤炭通过倒运车辆倒运到火车边,通过铲车将货物装入火车车厢内,但装完的货物需要通过大量的装卸工人进行平车,不但效率低,而且成本高,用改装过的平车机进行平车,不但解决人力平车存在安全隐患、成本高等问题,高效的作业效率也成功压缩火车作业在港停时,节省大量延时费用。

1 利用电动推杆代替原有抓料机抓斗部分

1.1 电动推杆简介及分类

电动推杆是把电动机的旋转运动转变为推杆的直线往复运动的电力驱动装置。应用于各种简单或复杂的工艺流程中,作为执行机械部件来用,以实现远距离控制等。

电动推杆按电机的类型进行划分:交流电机式电动推杆(220/380V),直流电机式电动推杆(12/24/36V),步进电机式电动推杆等。

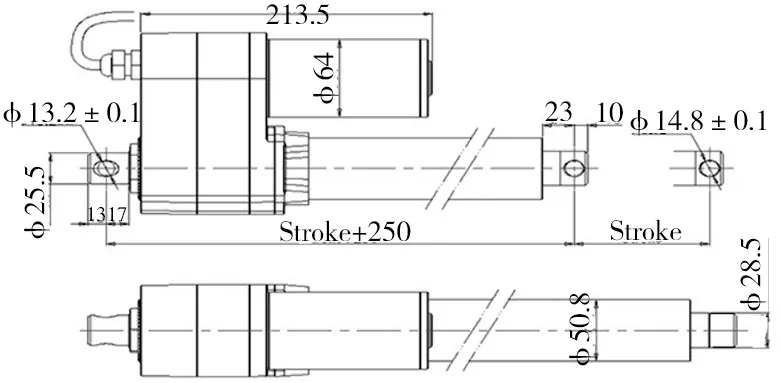

电动推杆属于定制的配套设备,本次改造选用定做的U8直流电机式电动推杆,外形尺寸如图1所示。

图1

1.2 电动推杆主要结构

本文所述U8电动推杆由微动控制开关、涡轮、滑座、推杆、螺母、螺杆、驱动电机、齿轮等组成。

电动推杆就是在一定范围行程内作往返运动,电动推杆标准行程在100~500mm,更大更远的行程也可根据应用条件进行设计,按现场改造设备所需尺寸定做。电动推杆推力的大小可以根据现场设备的应用负荷而定,电动推杆以直流永磁电机为动力源,将电机的旋转运动变换成直线往复运动,应用于远距离操纵,如闸门的启闭、物料装卸等,在港口设备的应用更为广泛。

1.3 电动推杆工作原理

电动机经过齿轮进行减速后,有效带动丝杆螺母,将电机的旋转运动变成直线运动,利用电动机正转和反转完成推杆伸缩动作,以改变杠杆力臂长度来改变行程的大小。采用24V永磁直流马达作为驱动动力源,采用24V直流电供电,在给马达供电后,马达旋转蜗杆涡轮进行一级减速,内管上固定有螺母,丝杆转动后,螺母在丝杆上前进和后退,从而推杆进行前进和后退,切换直流电的正负极,马达正转或反转,如此电动推杆进行收放作业。

2 改装方法

2.1 平车装置

平车装置为长1.5m、宽0.35m,高0.25m,重量为500kg铁结构,取代原有的抓斗部分,该装置用于平车作业,满足货运火车车皮宽约2.8m、长约13m的要求。

2.2 电动推杆

吨是质量单位,牛顿是力的单位,1千克力=9.81牛顿,1牛顿=0.102千克力。1吨=1000千克,所以1吨=9810牛顿。

本次改造选用特母优公司U8电动推杆,电压规格24V,行程20~500mm,噪音小于80dB,最大推力15000N,最大拉力12000N,电动机为24V直流永磁电动机,工作环境温度-40~65℃,平车装置重500kg,符合推拉力要求。

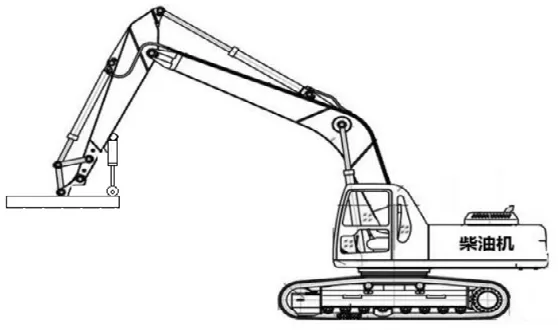

2.3 改装方法(图2)

改装为平车机的方法是先将抓料机上的抓斗、钢丝绳等部件卸下,将平车装置安装在原抓斗处机构上,原有的抓料机行走、大臂升降、回转等功能不变,取消原有的抓斗开合、旋转等功能,电动推杆一端与大臂连接,一端与平车装置尾部相连接,利用电动推杆进行平车装置的收放调节,平车装置无须进行旋转作业。

在改装前一定要将电动推杆的尺寸设计好,能够有效地应用到使用的设备中去,如后选用电动推杆,如因为设备尺寸有偏差,调整起来较为麻烦,也影响设备功能的最大发挥。

图2

2.4 霍尔传感器

工作原理:霍尔电压随着磁场强度的变化而变化,磁场变得越强,电压就越高;反之霍尔电压值很小,但经集成电路中的放大器放大,就能使该电压放大到足以输出较强的信号。

霍尔组件包括霍尔传感器和磁圈,可以将磁圈固定于推杆上,若使霍尔集成电路起传感作用,需要用机械的方法来改变磁感应强度,霍尔传感器设置于集成电路板上对应磁圈位置,通过霍尔传感器和磁圈的配合作用能够实现精确监测推杆组件的作业情况。

对电动推杆增加霍尔传感器,控制伸缩行程,霍尔传感器运用在此款推杆中,当机械部件转动时切割霍尔传感器的线圈磁场产生一个电磁脉冲信号,以电信号的形式传递给控制器,实现电动推杆的精准控制。

3 电动推杆优点

3.1 低噪音

使用中噪音低于80dB,给操作人员创造优良的作业环境,防止噪声污染。

3.2 电机设计体积小便于安装

电动推杆电机设计体积小,可以在有限空间内安装使用,小巧灵敏,操作方便可靠。

3.3 环保卫生

推杆是采用电机驱动,省去油液环节,不会产生各种油液污染的现象,因此在使用上更环保干净,保养上更方便。

3.4 推杆平稳可靠 保护功能完善

工业电动推杆内部有过载保护装置,U8电动推杆到达所设定的最大距离或过载时都会自动切断电源进行电机的保护,让用户更加放心地使用。

4 杜绝安全隐患

平火车的传统生产工艺,需要用大量人力携带装火车工具进行煤炭装火车平车作业,工具伤人和人员攀爬车皮安全隐患大,易发生危险,用平车机进行作业后,完全实现无人化平车,杜绝了安全隐患的发生,保证了生产的顺利进行。

5 节省费用统计

按一列火车共60节车皮计算,配置5个班组共计50人进行平火车作业,1个班组作业12节车皮,每个车皮上需要4个人平车,1个人监护,所以1个班组可同时作业2节车皮,1节车皮作业时间为15min,12节车皮平车时间需要15×(12/2)=90min,即一列60节火车人力平车时间需要90min。而改用平车机进行平车作业,作业一节车皮只需1min,两台平车机30min就可以完成,提前1h完成作业,火车在港延时费每节车皮每小时5.7元,一列车60节节省费用5.7×60=342元,一列车60节省人力平车杂作业费用3×1.5×50=225元,平车机按一小时油耗20L计算,两台平车机30min共计耗油20L,每升柴油5.5元,平一列火车60节车皮油耗支出费用20×5.5=110元,所以,一列60节车皮共节省费用342+225-110=457元。一天平均装火车作业3列,节省费用457×3=1371元,一年节省费用为1371×365=500415元。

6 结语

通过本次利用电动推杆及铁结构代替抓斗实现平火车作业功能,实现无人化平火车,最大程度地保障安全生产,有效降低安全隐患,节省火车在港延时费用及人力平车费用,为港口的安全生产和优质高效的装卸服务提供强有力的保障,为此种工艺在港口的广泛应用打下了坚实的基础。