克深Y井盐层固井难点分析与技术对策

2019-07-10熊钰丹李立华何思龙邓强史永哲陈永衡屈凌霄

熊钰丹,李立华,何思龙,邓强,史永哲,陈永衡,屈凌霄

(1.海洋工程有限公司渤星公司,天津300451;2.渤海钻探工程技术研究院,河北任丘 062552;3.塔里木油田分公司油气田产能建设事业部,新疆库尔勒841000;4.塔里木油田分公司勘探事业部,新疆库尔勒841000;5.渤海钻探第一固井公司,河北任丘062552)

1 地质及工程条件分析

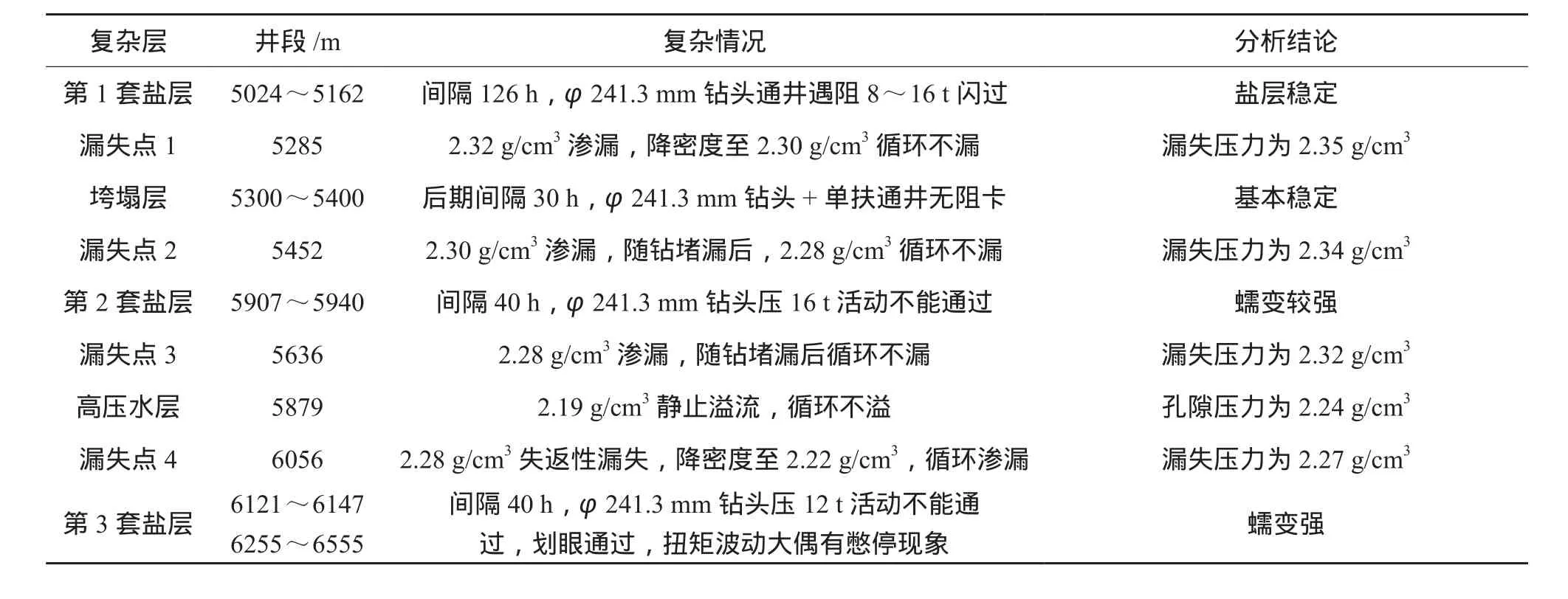

库车山前盐层地质条件复杂[1],克深Y井四开裸眼段为库姆格列木群,岩性从上至下分别为中泥岩、膏盐岩和下泥岩,累计钻遇3段盐层、1个垮塌层、1个高压水层和4个漏失层(见表1)。通过地质工程条件分析并结合漏失压力评估技术,确定主要施工风险为:第3套盐层蠕变性强[2-5],套管下入困难;最大漏失风险点为井深6056 m, 漏失压力约为2.27 g/cm3,难以满足正常一次上返需要;高压水层压力约为2.24 g/cm3,高于中途完钻时钻井液密度2.19 g/cm3, 水层未压稳,固井过程中可能出现溢流。

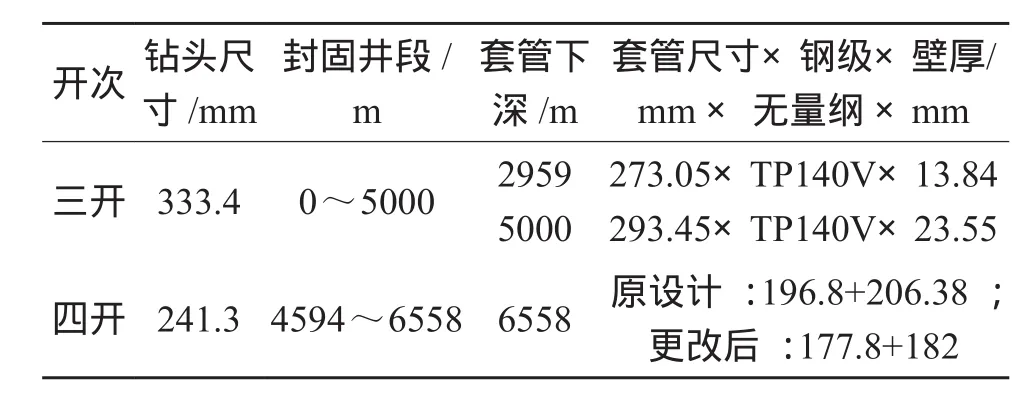

最初设计采用φ241.3 mm钻头下入φ(196.8+206.3) mm 尾管,井身结构如表2所示。中途完钻井深为6558 m,起下钻时间长,且φ206.3 mm无结箍,套管下放速度慢,导致下套管施工时间长。考虑到间隔时间过长盐层蠕变将增加阻卡风险,对管柱进行了优化。

表1 克深Y井四开复杂层位及复杂分析

表2 克深Y井井身结构

2 固井技术难点

1)承压堵漏施工难度大,盐层蠕变影响套管下入;漏失点3憋压吃入量大,泄压回吐严重,堵漏效果差,并导致中途完钻钻井液密度无法提高;本开次钻井液密度为2.19 g/cm3,为本区块盐层钻井最低钻井液密度,因此,导致盐层蠕变相对较快,间隔40 h钻头就无法通过。

2)溢漏共存,安全密度窗口窄,下套管易漏,固井期间易溢流;漏失压力低,水层处于欠平衡状态,每次起下钻出盐水约10 m3,固井后静液柱当量密度为2.21 g/cm3,小于溢流压力,停泵后易溢流。

3)封隔高压水层难度大;盐层厚壁套管暂无匹配尺寸的扶正器,导致管柱偏心,钻井液在窄边容易滞留形成窜流通道,高压水层难以封隔。

3 关键技术措施

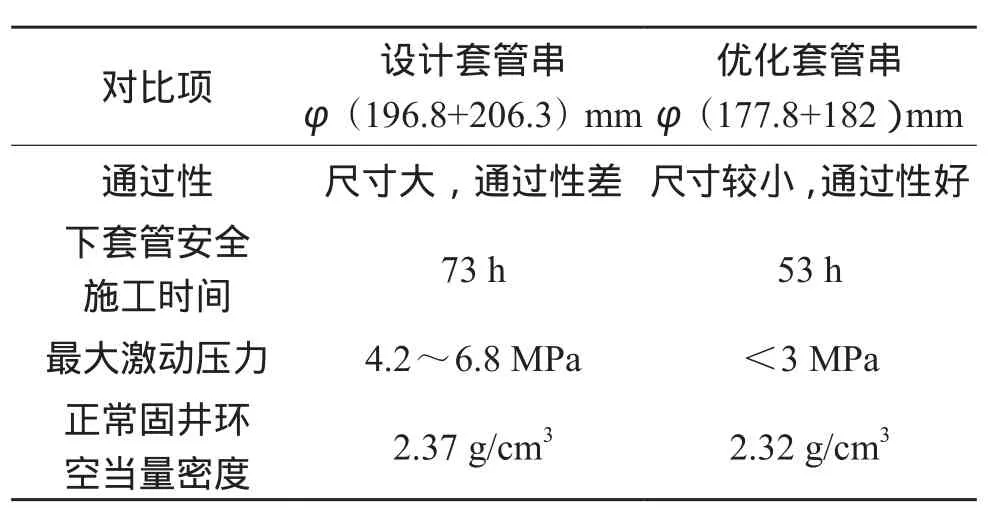

3.1 优化管串组合

在满足生产的前提下优化了管串组合,强度满足井下条件需要,设计管串与优化管串对比分析见表3。可以看出,优化后的管串下套管施工时间缩短约20 h,优化后为有结箍套管,操作简便速度快,且尺寸小,阻卡风险进一步降低。模拟计算显示,相同下套管速度,激动压力降低1~3 MPa[6],固井环空压力当量密度减少0.05 g/cm3,降低了下套管和固井过程的漏失风险。

表3 设计管串与优化管串对比分析表

3.2 强化井眼准备

采用盐层扩眼技术+模拟管柱通井技术(管串组合见表4)。先对盐层段扩眼,最大可扩眼至φ279.4 mm,再利用电测、刮壁及称重的施工时间进行盐层蠕变测试,当验证安全时间不小于67 h时,再下模拟管柱测试通过性,根据计算[7]模拟管柱与套管串刚度比为1.2,可准确模拟管柱的通过性。模拟管柱通过后再扩眼、下套管。现场下套管过程中控制速度约为0.15~0.2 m/s,顺利到位,全过程无阻卡。

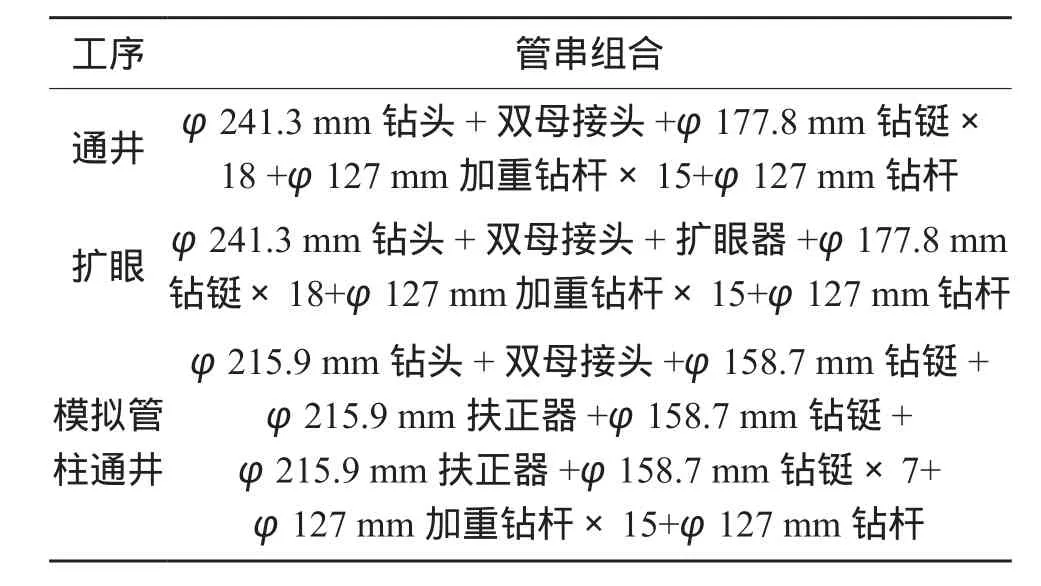

表4 管串组合表

3.3 制定扶正器方案

采用固井辅助设计软件对管柱居中度进行模拟优化并制定了扶正器方案:采用整体式弹性扶正器;按照悬挂器下部连续3根套管1根加1只,重合段(4594~4950 m)φ177.8 mm尾管每2根套管加1只的方案加放,盐层厚壁套管段暂无扶正器;模拟显示,套管重合段居中度约为85%,裸眼段居中度约为20%,见图1。

图1 管串居中度模拟图

3.4 选择合理的固井方式

实践显示预测漏失压力与完钻漏失压力通常相差较大,对于安全密度窗口窄的井参考意义较小。对于固井设计,根据钻井阶段的漏失状态结合摩阻计算,获得的完钻漏失压力通常更准确。该井通井到底,降密度至2.22 g/cm3循环轻微渗漏;结合钻井液性能、循环排量等数据,采用辅助设计软件模拟计算漏失压力为2.27 g/cm3,通过软件计算的摩阻与行业标准[8]计算结果基本一致。

通过分析论证认为,低返速、正常一次上返及控压固井3种固井工艺与该井特殊井况不匹配,均满足不了固井需要。围绕封隔盐水层这个核心目标,结合生产实践经验,确定了正注反挤[9]的固井方案,并采用大排量顶替及多倍置换等技术措施,完成“穿鞋戴帽”实现对高压水层的封隔。

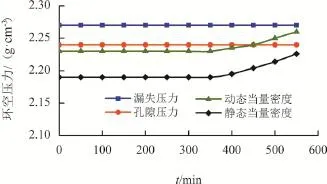

1)低返速固井。按塞流顶替Re≤100计算[10],该井塞流顶替排量约0.4~0.5 m3/min,环空返速为0.3~0.4 m/s,该排量下固井施工过程中水层位置动态当量密度为2.23 g/cm3,小于高压水层的压稳当量密度2.24 g/cm3,如图2所示,固井过程将发生盐水溢流。

图2 高压水层位置固井过程当量密度模拟

顶替分析显示,该井裸眼套管居中度低,低返速固井管鞋段顶替效果差,无法封隔高压水层,见图3。

图3 顶替模拟(红色为滞留钻井液,浅灰色为领浆,深灰色为尾浆)

2)正常一次上返固井。按照管鞋50 m封隔良好考虑, 封隔水层需要的最小顶替排量为1.2 m3/min。该排量下薄弱层6055 m处动态当量密度为2.32 g/cm3(考虑2 MPa悬挂器节流压力),远大于薄弱层漏失压力2.27 g/cm3,如图4所示。另外,即使水泥浆能返至喇叭口,在井底温度为141 ℃,喇叭口静止温度为100 ℃下,高密度盐水水泥浆顶部强度发展缓慢,难以封隔水层。因此,本层尾管不具备一次上返固井条件。

图4 薄弱层(6055 m)固井动态压力模拟

3)控压固井。控压固井[11]是通过固井前降低钻井液密度,并在井口建立回压,固井施工过程中再根据工况特点,通过调节井口回压使整个施工期间井底压力保持平稳。其优点是通过降低静液柱压力,在窄压力窗口下,满足大排量顶替要求,并防止固井漏失。模拟计算该井在最低顶替排量约为1.2 m3/min,该排量下固井环空压耗为0.13 g/cm3,薄弱层漏失压力为2.27 g/cm3,为实现控压固井,钻井液密度需降至2.14 g/cm3,为确保压稳水层固井施工最大需控压7.2 MPa。鉴于接近控压压力大,且由于控制参数计算的误差及控压操作的复杂性以及井控风险,决定暂不采用。

3.5 优化前置液及水泥浆性能

电测井底静止温度为141 ℃,正注温度系数取0.85,反挤按喇叭口静止温度100 ℃考虑。正注及反挤水泥浆均采用抗高温水泥浆体系,硅粉及微硅总量为46%BWOC;反挤水泥浆体系强度发展快,约10 h起强度。水泥浆密度为2.30 g/cm3,半饱和盐水配浆;采用密度为7.8 g/cm3的铁粉加重,改善了盐水高密度水泥浆的流变性能。

为改善油基钻井液对水泥环胶结质量的不利影响[12],采用2.22 g/cm3冲洗型隔离液,并加大用量,隔离液占裸眼环空高度约1250 m,提高冲洗剂浓度至30%,测试冲洗效率95%;优化了隔离液的流变性能,控制幂律指数大于0.8,稠度系数小于0.3 Pa·sn,提高对偏心环空的顶替效率[13]。

3.6 优化施工措施

设计正注水泥浆返至高压水层以上约200 m,距离第1个漏点约400 m,既封隔了水层,又防止封堵所有漏层影响反挤施工。增加水泥浆与钻井液的密度差至0.11 g/cm3,并提高顶替排量至1.3 m3/min,计算壁面剪应力为45 Pa[14],模拟顶替效率显示满足管鞋顶替需要(如图5)。

正注结束后候凝2 h后试挤,有效保护了正注段的胶结质量。由于试挤返吐较大,确定了高注高挤+及时憋压的反挤方案。将先导浆和隔离液用量加大至30 m3和25 m3。将水泥浆用量增大至35 m3,采用多倍冲洗提高重合段质量。反挤排量1.5 m3/min,反挤后不起钻,保持憋压10 MPa候凝,有效压稳了水层。

图5 正注顶替效率模拟图(红色为滞留钻井液,绿色为隔离液,灰色为水泥浆)

4 现场应用情况

套管顺利下放到位,无遇阻。固井施工顺利且控制良好,正注未漏失、未溢流,反挤排量较大,塞面稳定可控并能憋压候凝。喇叭口验窜结果显示:将钻井液密度降至下开钻井的最低密度1.70 g/cm3,喇叭口造负压22.5 MPa,静止观察无异常,验窜成功,固井质量满足下开钻进需要。

5 结论

1.盐层扩眼+模拟管柱通井技术,管柱优化、激动压力计算与下套管速度控制等措施,确保了盐层套管顺利到位。

2.基于钻井阶段的漏失状态并结合摩阻计算,获得的完钻漏失压力相对准确;窄安全密度窗口固井需以完钻漏失压力为基础,制定精细化控制参数。

3.通过大排量顶替、正注反挤、多倍置换、前置液流变性优化等技术措施有效实现了本开盐层尾管固井封隔高压水层的核心目标。