双交联型泡沫凝胶的制备及其暂堵压井防漏机理

2019-07-10贾虎杨欣雨李三喜黄发大

贾虎,杨欣雨,李三喜,黄发大

(1.油气藏地质与开发工程国家重点实验室·西南石油大学,成都 610500;2.中海石油(中国)有限公司上海分公司,上海200335;3.中国石油新疆油田公司百口泉采油厂,新疆克拉玛依834000)

0 引言

目前,我国不少油田已进入开发中后期,许多老油井带病生产,修井作业频繁,由于地层压力大幅衰减,甚至低于清水柱压力,常常导致压井液大量漏失。近来,凝胶防漏暂堵技术报道颇多[1-4],俗称“polymer gel pills”,凝胶暂堵剂中的水以束缚水状态存在,可有效降低工作液漏失。2013年,Pubudu等[5]使用一种聚合物与交联剂生成的低滤失无固相凝胶对储层进行暂堵,取得了较好应用效果;2015年,Julio等[6]研发了一种丙烯酰胺与丙烯酸共聚物与PEI交联制备的暂堵体系,并已在Cerro Dragon油田应用;2015年,张忠亮等[7]开发了一种由固态交联剂、固态促进剂、胶体稳定剂制成的交联暂堵体系,且在渤海油田成功应用;2016年,Abdullah等[8]针对Saudi Arabia气田高温高压的特点,研发了一种有机交联的凝胶胶塞对其漏失层进行暂堵封隔;2016年,刘强等[9]研发了一种含固相的耐高温高强度凝胶暂堵剂,已在现场实施35井次且效果良好;2016年,刘少克[10]研究了一种耐温180 ℃的可降解冻胶暂堵剂。众所周知,凝胶一般具有选择性堵水特性,常用于高含水油井堵水作业[11-13]。2005年,Asghari等[14]使用2种起泡剂、聚丙烯酰胺与单一铬交联剂成功制备出了新型堵水剂;2007年,Laura等[15]研究表明泡沫凝胶对油湿岩心堵水效果显著;2012年,薛杰等[16]研发了一种由起泡剂氯化十六烷基砒啶、聚丙烯酰胺与单一铬交联剂制备的泡沫凝胶堵水剂;2015年,戴彩丽等[17]使用起泡剂CAB-35、聚合物LF、REL&MNE交联剂冻胶稳泡剂复配了一种耐高温冻胶泡沫选择性堵水剂;2015年,Zhao等[18]使用梳形聚合物、酚醛树脂交联剂、耐高温表面活性剂HN-1制备了一种泡沫凝胶调剖堵水剂;2016年,杜亚军等[19]在高速搅拌下制备出了一种耐盐型泡沫凝胶堵水剂;2016年,刘建升等[20]使用了一种由聚丙烯酰胺、交联剂、pH调节剂、促交剂、桥联剂制成的冻胶堵剂用于水淹井治理。

但对于低压油井的暂堵压井作业,当前应用较多的仍只是泡沫压井液或类似泡沫的绒囊压井液。2006年,杨顺贵等[21]研发了一种由多种发泡剂和稳泡剂复配的泡沫压井液体系,由于其密度低,有效解决了在低压气层作业时的井漏问题;2018年,刘磊[22]使用聚合物大分子、表面活性剂等配制了一种绒囊工作液用于SZ36-1修井作业,减小了作业过程中的漏失;2018年,李治等[23]使用绒囊流体进行不降压压井,较好地解决了常规降压过程导致安全性差、产能浪费等问题,缩短了气井压井作业周期。因此,鉴于泡沫凝胶在堵水领域的应用,有必要探索其用于低压油井暂堵压井适应性。当前泡沫凝胶的制备方法多为高速搅拌或充入气体,一方面提高了作业成本,同时也增加了现场配制复杂性;此外,目前报道的泡沫凝胶多由聚合物与单一交联剂交联制备,其强度及稳定性有待进一步提高。基于以上研究现状,本文旨在研发出一种制备工艺简单、性能稳定的双交联型泡沫凝胶,并探索其用于低压油井暂堵压井机理。

1 实验研究

1.1 实验药品和仪器

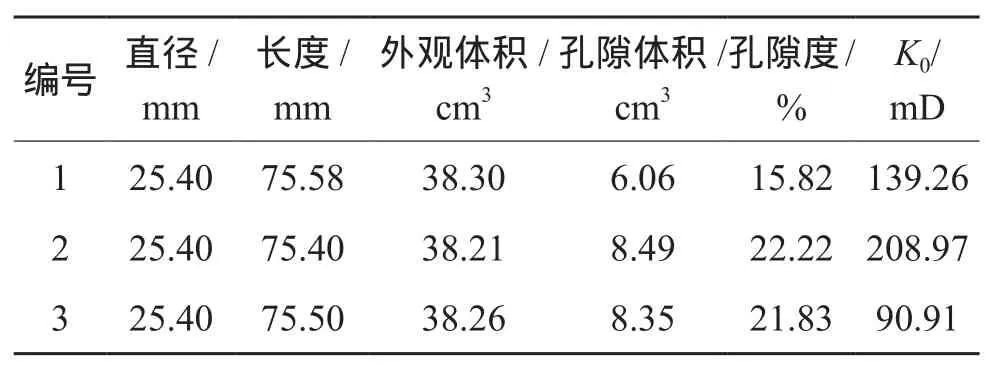

实验用岩心基本物性参数如表1所示,实验温度 30 ℃。

表1 实验岩心基本参数

仪器:Leica DM2700P透反射偏光显微镜、精密电子天秤、搅拌器、HAAKE RS 600 Rotational Rheometer。

实验药品:聚丙烯酰胺(分子量500×104g/mol,水解度25%~30%)、交联剂A(主要成分为含胺基团化合物)、交联剂B(主要成分为醋酸铬)、起泡剂(主要成分为新型非离子表面活性剂)、原油(实验室配制,常温下黏度15.54 mPa·s)。

1.2 双交联型泡沫凝胶压井液体系的制备

先在清水中加入2%起泡剂,用玻璃棒搅拌至一定量泡沫;然后加入用清水配制的质量浓度为3%的聚合物溶液,用玻璃棒搅拌,待泡沫在聚合物中均匀分布后,分别加入0.1%交联剂B、1.5%交联剂A,搅拌均匀,在25 ℃下待其交联。首先交联剂B中三价铬离子与聚丙烯酰胺分子羧酸基团在常温下以离子键方式快速交联;同时,交联剂A与聚丙烯酰胺分子酰胺基团发生亲核取代而交联,进一步增强凝胶结构。当泡沫凝胶强度达到D~E级(强度评价标准参照Sydansk等人提出的堵剂凝胶强度十级:D级为翻转玻璃瓶时,少部分凝胶(<15%)不能流到另一端,常以舌型存在,E级为几乎不流动凝胶,翻转时少量凝胶能缓慢流到另一端,大部分(>15%)不具流动性,即配制完成。

2 结果与讨论

2.1 形貌观察

2.1.1 宏观形态

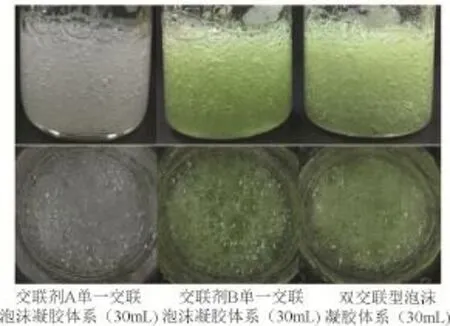

配制好的单一交联型及双交联型泡沫凝胶初始状态如图1所示。

图1 不同交联方式的泡沫凝胶体系初始状态

3种体系均为以气相为分散相,凝胶体系为连续相的气液分散系统,其中含一定量的泡沫,且均匀地分布在凝胶基质中。3种体系的泡沫量相差不大,但双交联体系的泡沫明显更细密、均匀,这是由于使用双交联的制备方法可加快体系成胶速度,因此在相同时间下,双交联体系成胶性能更好,在相同搅拌速度下,更易产生细密的泡沫,密度在0.78~1.00 g/cm3之间可调。

2.1.2 微观结构

单一交联型及双交联型泡沫凝胶微观结构如图2所示。交联剂A单一交联型泡沫凝胶的泡沫量极少,稀疏分布在凝胶基质中,直径为86.29~305.88 μm不等;交联剂B单一交联型泡沫凝胶中泡沫量同样稀疏,且不规则分布,泡沫直径为132.87~1018.72 μm,分布极不均匀;而双交联型泡沫凝胶的泡沫呈规则圆球形,较密集地分布在凝胶基质中,直径为70.92~1031.94 μm不等,分选较好。因此,双交联型泡沫凝胶作为压井液时,可自适应对不同孔尺寸通道进行暂堵。

图2 泡沫凝胶微观图

为进一步探究不同类型泡沫凝胶微观特征,对单一交联型及双交联型泡沫凝胶单元进行显微观察,见图3所示。3类泡沫凝胶均具有双层膜结构,即在普通水膜外,还有一层由聚合物与交联剂反应生成的具有三维网状结构的凝胶,并作为增强膜覆盖在泡沫最外层,最外层凝胶增强膜的厚度越大、包裹在气体表面的膜总厚度越大,则“锁气”效果越好,泡沫凝胶的稳定性能更好。图3中,使用Nano Measurer软件测得交联剂A单一交联泡沫凝胶、交联剂B单一交联泡沫凝胶及双交联型泡沫凝胶气核最外层凝胶膜厚度最大分别为20.22、56.17、77.35 μm,气核外层液膜总厚度分别为52.71、132.65、188.48 μm,因此,双交联型泡沫凝胶的稳定性及强度比单一交联型泡沫凝胶更好。文献[24]报道的绒囊防漏工作液绒囊壁厚为3~10 μm,本文研发的双交联泡沫凝胶因其增厚液膜特征能显著提高抗压强度。泡沫最外层的凝胶增强膜不仅具有更大的吉布斯弹性,还可减缓泡沫表面液膜的排液速度,降低马朗格尼效应的影响,进而延长泡沫的稳定时间,提高其工作稳定性。

图3 单个泡沫凝胶微观结构图

2.2 稳定性

单一交联型及双交联型泡沫凝胶的稳定性特征如图4所示。3种体系的初始状态均为含泡沫丰富的凝胶体系;24 h时,交联剂B单一交联体系中泡沫量已经极少,仅有极细小的泡沫稀疏分布在凝胶基质的中上部,交联剂A单一交联体系的凝胶基质中几乎已完全不含泡沫,体系表面边缘有少部分大小不均的泡沫,而双交联型体系中泡沫量仍十分丰富、且均匀分布;10 d时,2种单一交联体系几乎都已成为不含泡沫的纯凝胶,而双交联型体系仍充满泡沫,且泡沫量及泡沫大小较初始状态无明显变化,表明采取双交联方式可有效提高泡沫凝胶体系的稳定性。

图4 不同泡沫凝胶体系的稳定性

2.3 流变及黏弹性能

使用哈克流变仪在25 ℃下对刚配制好的泡沫凝胶体系测试不同剪切速率下的表观黏度,测试流变曲线;将配制好的体系室温下放置24 h充分交联后,使用哈克流变仪在定频率0.5 Hz、定应力0.5 Pa下测定体系的弹性模量G’、黏性模量G”随时间变化值。

如图5所示,交联剂A单一交联型、交联剂B单一交联型及双交联型泡沫凝胶初始状态的表观黏度分别为4141、3750、5030 mPa·s,随着剪切速率的增大而急剧下降,当剪切速率大于200 s-1时,黏度受剪切速率的影响明显减小,交联剂B单一交联型泡沫凝胶的剪切黏度最小,双交联型泡沫凝胶的黏度最高,反映出双交联型泡沫凝胶具有较好的抗剪切性能。

图5 不同体系初始状态黏度随剪切速率变化

如图6和图7所示,初始状态下,双交联型泡沫凝胶的弹性模量约为25 Pa,远高于两种单一交联体系,这是因为交联剂A与交联剂B的联合使用能发挥协同交联效应,提高泡沫凝胶强度;双交联型泡沫凝胶的黏性模量约为13.6 Pa,3种体系的黏性模量相差不大。但经24 h充分交联后,交联剂B单一交联体系的弹性模量和黏性模量都最高,分别约为6660 Pa和145 Pa,交联剂A单一交联体系弹性模量和黏性模量均最低,分别约为16 Pa和12.8 Pa,而双交联泡沫凝胶体系弹性模量约为35 Pa,黏性模量约13.1 Pa。弹性模量越高表明体系变形能力越大,宏观可表现为高强度特征,但对于交联剂B单一交联体系,由于放置24 h后体系中泡沫量已极少(图7),导致整个体系几乎为半固形凝胶基质,测定的弹性模量实质为本体凝胶属性,因此远高于含丰富泡沫的双交联体系。从施工角度考虑,体系黏性模量越大,越难于泵送及后期返排解堵,且易造成吸附滞留地层损害,高弹性模量利于返排解堵[25]。综合考虑体系的黏性和弹性特征,双交联型泡沫凝胶压井液更具优势。

图6 各体系初始状态弹性模量与黏性模量随测试时间变化

图7 24 h后各体系弹性模量与黏性模量随测试时间的变化

2.4 暂堵防漏性能

考察该压井液的防漏承压性能,参照石油与天然气行业标准《低固相压井液性能评价指标及测定方法》和文献已公开的防漏实验评价相关方法开展压井修井室内模拟实验。首先,在恒流量0.5 mL/min下使岩心饱和油,然后在恒流量0.5 mL/min下用水驱替岩心至较高含水率(>90%),模拟开采后期老油井高含水现象;然后,将高含水岩心放入承压实验装置中,建立2 MPa正压差,观察60 min内压井液漏失情况。

在实施暂堵压井模拟过程中,2 MPa正压差下,作用于3组岩心的压力在60 min内下降分别为0.02、0.05、0.03 MPa,实验数据见图8。

由图8可知,在实验5~20 min内,压力下降明显,体现了泡沫凝胶压井液在受挤压发生形变的物理过程;实验20~60 min内压力趋于稳定,表明泡沫凝胶压井液在被进一步压实以形成致密滤饼。实验60 min内,压井液滤失量几乎零,说明该压井液具有低滤失的特性,体现了一定的抗压能力。以上实验进一步说明了以气为内核、外围由增厚液膜包裹的特殊微观结构是该泡沫凝胶强度与弹性增强的基础,因而宏观表现为良好的抗压暂堵性能。图9为压井液在岩心端面形成凝胶状滤饼。

图8 岩心防漏与承压能力测试

图9 压井液在岩心端面形成凝胶状滤饼(左起岩心编号:1#~3#)

暂堵压井模拟实验结束后,各组岩心端面都有凝胶状滤饼,该滤饼致密,有一定弹性,且形貌完整,紧密黏附在岩心端面,纵向上侵入岩心较浅。在2 MPa正压差下,泡沫凝胶受到挤压向岩心端面堆积,形成有效暂堵。文献[26]报道的封堵低压漏失地层的含绒囊结构钻井液,对渗透率248 mD岩心的侵入深度约为5 cm,而本文研发的双交联型泡沫凝胶压井液对渗透率208.97 mD的2#岩心的侵入深度约为2.5 cm,体现了其优异的暂堵效果。后续返排实验表明,岩心渗透率恢复率在85%以上,进一步说明具有高弹性特征的双交联型泡沫凝胶能有效减轻吸附滞留损害,从而保护储层。

3 结论

1.双交联型泡沫凝胶可通过低速搅拌制备,配制工艺简单,密度在0.78~1.00 g/cm3可调,具有明显双膜结构,气核外液膜总厚度为188.48 μm,最外层凝胶增强膜厚度可达77.35 μm,明显高于单一交联体系的液膜厚度,有利于提高地层承压能力。

2.单一交联型泡沫凝胶体系稳定时间仅为1 d,而双交联型泡沫凝胶稳定时间可达10 d以上。双交联型泡沫凝胶抗剪切性更好,且具有高弹性和低黏度特征,有利于泵入和后期返排解堵。

3.双交联型泡沫凝胶能显著提高低压储层承压能力,在中高渗岩心具有低滤失特性,能有效暂堵储层。以气为内核、外围由增厚液膜包裹的特殊微观结构是该泡沫凝胶强度与弹性增强的基础。