超高温高压流变仪的研制与应用

2019-07-10赵建刚赵锴韩天夫石凯王琪李梅楠胡伟

赵建刚,赵锴,韩天夫,石凯,王琪,李梅楠,胡伟

(1.北京探矿工程研究所,北京 100083;2.长江大学化学与环境工程学院,湖北荆州 434023)

随着深部钻探需求的不断增长,深井、超深井数量逐渐增多,我国目前已存在数个深度超过6000 m、井底温度高于200 ℃的超深井[1],井下的超高温高压环境对钻井液的稳定性提出了要求。已有的针对高温钻井液性能的研究方法可分为2种:①先将钻井液样品放在滚子炉中高温加热老化一段时间,然后等待样品温度降回某个较低温度后再用测试仪器评价其性能[2-3];②直接使用高温高压测试仪器,在模拟井下高温高压条件的同时对钻井液开展性能评价[4-6]。对于方法①,如果钻井液在升到高温时性能发生变化,但在降温后部分性能恢复,则这种方法不能完全真实地反映出钻井液在高温时的性能。对于方法②,现有仪器的技术指标已经无法满足超高温高压钻井液测试需求[7-9],并且我国高端钻井液测试仪器主要依赖进口,使用和维护成本较高。为了在更高的温度和压力条件下评价钻井液的流变性能,同时降低耐高温高压钻井液的研究成本,研制了超高温高压流变仪,并取得国家专利。

1 超高温高压流变仪的研制

1.1 仪器的组成和主要技术指标

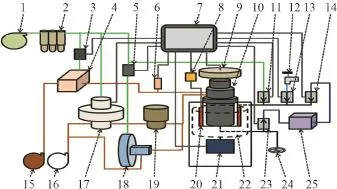

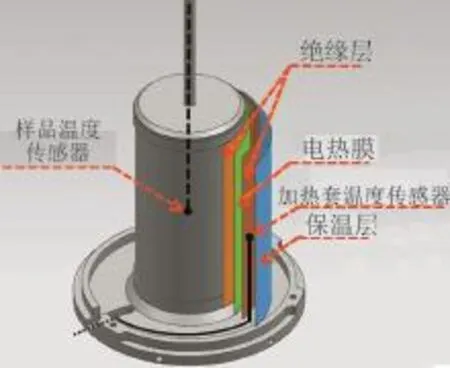

超高温高压流变仪的详细结构如图1所示。流变性测试时,样品装在测试腔体内,腔体上有2个接口与压力管路连接,气驱液压泵将压力液泵入压力管路对样品施加压力,电控背压阀受工控机控制将管路压力维持在指定范围内。

图1 超高温高压流变仪结构示意图

主要技术指标:转速范围为0~1000 r/min,温度为-20~320 ℃,最大压力为220 MPa,黏度测量范围为0~9×106mPa·s,黏度测量精度为±2%满量程,黏度分辨率为0.01 mPa·s。

1.2 非接触式黏度测量系统

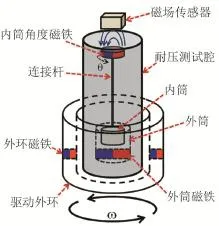

同轴圆筒(Couette)旋转流变仪是测试钻井液常用的流变性,其原理是在2个同轴圆筒的间隙内填充流体,使其中一个圆筒以一定的转速旋转,测量另一个圆筒因流体黏滞性而产生的转矩,从而得到流体的黏度[10]。常用的高温高压流变仪采用外旋式结构,实验样品装载在外筒中,外筒要在承受压力的同时旋转,导致筒壁厚度受限且引入了动密封问题,从而限制了仪器的最高温度和压力指标。为了实现更高的测试温度和压力,可以将样品连同内外筒都放入一个高厚度的密闭测试腔体中。外筒和内筒都在空间上与容器外部隔离,就需要解决如何驱动外筒旋转和如何测量内筒转矩2个问题。本研究选取磁场作为媒介,研制了外筒磁耦合驱动与内筒磁转角测量相结合的非接触式黏度测量系统。

图2为超高温高压流变仪黏度测量原理示意图。在外筒上安装强力磁铁,并在耐压测试腔体外部的平行位置配置外环磁铁,驱动外环由伺服电机驱动并能以设定转速旋转,外筒通过磁耦合的方式达到与驱动外环相同的转速。内筒通过刚性连接杆与内筒角度磁铁相连,通过测量这个磁铁磁场方向转过的角度即可得到内筒转过的角度。

图2 超高温高压流变仪黏度测量原理示意图

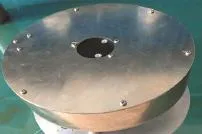

采用磁场作为角度信息和动力传递的媒介解决了测试腔的密封问题,但是却引入了磁信号干扰,内筒角度磁铁磁场以外的磁场将会影响仪器测得的角度数据,尤其是外环磁耦合驱动装置产生的旋转磁场。为了减少外部磁场干扰,将磁场传感器放在由高磁导率合金制成的圆盒中,如图3所示,只露出极小面积正对角度磁铁进行测量,内筒角度磁铁磁场以外的绝大部分磁场都被金属盒屏蔽,确保了内筒旋转角度数据的准确性。

图3 磁屏蔽金属盒

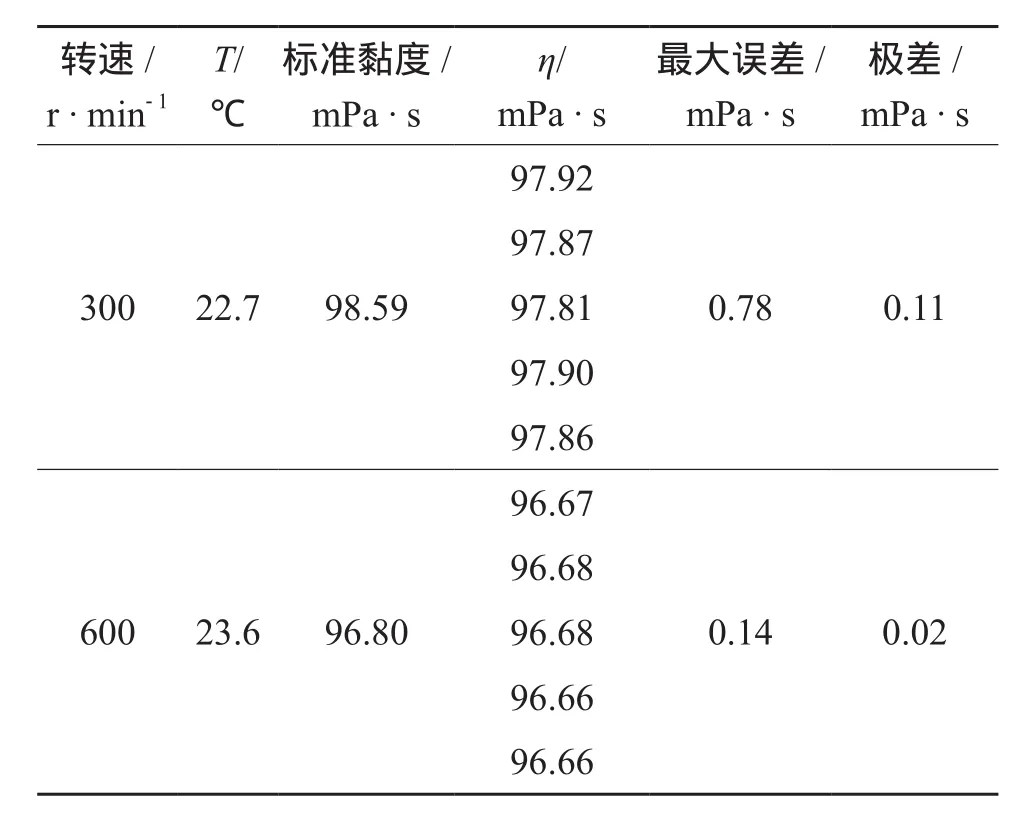

为了验证超高温高压流变仪黏度测量的准确性和重复性,以100 mPa·s标准油作为测试样品,将其放入测试腔体,分别测量300和600 r/min转速下的样品黏度,相同的条件测量5次,表1为黏度测量系统验证数据。由表1可知,300 r/min转速下最大误差为0.78 mPa·s,占最大量程300 mPa·s的 0.26%,极差为 0.11 mPa·s;600 r/min转速下最大误差为0.14 mPa·s,占最大量程150 mPa·s的 0.09%,极差为 0.02 mPa·s。表明超高温高压流变仪黏度测量系统具有良好的准确性和重复性。

表1 黏度测量系统验证数据

1.3 超高温加热控制系统

液体升温具有大惯性、大时滞和非线性的特点:对液体加热不会立刻体现为液体温度的直线上升,而是逐渐加速上升再逐渐趋于平稳的过程,其根本原因是热传导需要时间。这种特点导致常规的反馈控制方法难以对液体精确控温,容易出现超调等现象,因此如何在实现超高温加热的同时,还要准确控制样品温度,是该仪器研制过程中的难题[9]。

为了解决该问题,超高温高压流变仪的加热控制,采取搭配回归校正模型的比例控制方法:先通过线性回归建立稳定态的加热套温度与样品温度的对应关系,再在这个校正模型的基础上加入适当的比例反馈控制以加快样品温度进入稳定态的速度。图4为加热系统的原理示意图:主体为倒置的测试井,测试井周围被由2个绝缘层和一层电热膜构成的加热套包裹,温控器可以对加热套温度实现精确到0.1 ℃的稳定控制,而温控器的设定温度则是工控机按照上述方法计算给出的。加热套设定温度的计算公式如下:设定温度=回归系数×目标温度+回归常数+比例系数×(目标温度-样品温度)。

图4 超高温高压流变仪加热原理示意图

1.4 介质切换冷却系统

超高温高压流变仪的温度测试范围跨度大,常规的水冷方法无法在整个温度范围内适用,高温时水会在热体表面产生大量蒸汽而产生危险,低温时则会结冰阻塞管路。为了在整个温度范围内达到较高的冷却效率并实现低温流变性测试功能,超高温高压流变仪采用了介质切换冷却方法。

测试井与测试腔体之间存在间隙,对测试样品进行冷却时,这个间隙中将会流通冷却介质以加快样品降温速度,冷却介质包括空气、水和冷却液三种,工控机会自动根据实时样品温度来控制电磁阀的开闭以切换合适的冷却介质,在不同的样品温度区间内实现最高的冷却效率。通过将仪器外接冷凝器,可用低温冷却液为介质对测试腔体进行降温,实现低温条件下的流变性测试。

2 超高温高压流变仪的应用

2.1 恒压流变性测试

待测高温水基钻井液样品配方如下。

钻井水+3%KCl+2%M-I GEL+0.8%烧碱+0.2%生物聚合物FLOVIS PLUS+0.4%抗高温降滤失剂Calvis FL/HT+3%SOLTEX+3%有机树脂Resinex+ 2%ULTRAHIB+2%LUBE167+重 晶 石,密度为2.0 g/cm3。

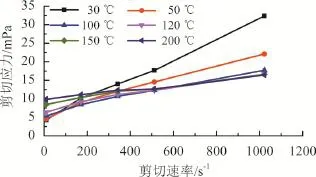

保持压力不变,研究剪切速率和温度对样品流变性的影响,将搅匀的样品装入超高温高压流变仪测试腔体,在工控机上将压力设定为30 MPa,测试水基钻井液在不同温度下的流变性能(见图5)。由图5可知,在相同温度下,样品的剪切应力随剪切速率的升高而增大;剪切速率在511 s-1及以上时,样品的剪切应力随温度的升高而减小,高于100 ℃后趋于稳定;剪切速率在511 s-1以下时,低于100℃时样品的剪切应力随温度的升高而减小,高于100 ℃时样品的剪切应力随温度的升高而增大。待测高温油基钻井液样品的配方如下。

图5 高温水基钻井液不同温度下的流变曲线

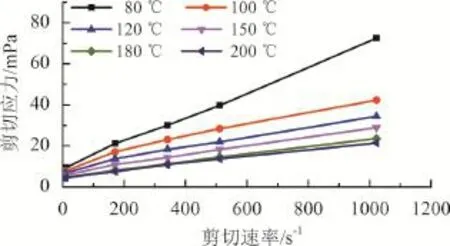

在30 MPa压力下,分别测试油基钻井液样品在不同温度下的流变曲线(见图6)。

白油 +(2%~3%)主乳化剂 EnvaMul1699+(2%~3%)辅乳化剂 EnvaMul1767+(25%~30%)CaCl2+3%~5%PF-MOALK(石灰)+(2%~3%)PF-MOGEL(有机土)+3.5%降滤失剂TP-L3+重晶石,密度为2.0 g/cm3,油水比为80∶20

图6 高温油基钻井液不同温度下的流变曲线

由图6可知,在相同的温度下,样品的剪切应力随剪切速率的升高而增大;在相同的剪切速率下,样品的剪切应力随温度的升高而减小。

由此可知,超高温高压流变仪可以在模拟超高温高压条件的同时实现准确的温度控制,能够测量水基和油基钻井液样品在不同温度以及不同剪切速率下的流变性能。

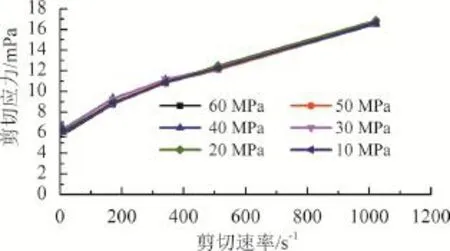

2.2 恒温流变性测试

保持温度不变,研究剪切速率和压力对样品流变性的影响,在样品温度为120 ℃时分别测试样品在不同压力下的流变曲线[11-12]。图7和图8分别为高温水基钻井液和高温油基钻井液在不同压力下的流变曲线。由此可知,压力变化对水基钻井液样品的流变性基本没有影响;相同的剪切速率下,油基钻井液样品的剪切应力随压力的升高而增大。

图7 高温水基钻井液不同压力下的流变曲线

图8 高温油基钻井液不同压力下的流变曲线

3 结论

1. 研制了一种超高温高压流变仪,其能在模拟井下温度、压力和钻头转速条件的同时完成流体样品的流变性测试,采用非接触式黏度测量技术,提高了流变仪的最高温度和压力指标。

2.实验结果表明高温水基钻井液和高温油基钻井液的剪切应力与剪切速率正相关,油基钻井液的黏度与压力正相关,水基钻井液流变性受压力影响极小。

3.超高温高压流变仪可用于研究转速、温度和压力对流体样品流变性的影响,可满足深地科学钻探、深部地热资源钻探的高温高压钻井液测试需求,也能应用于深水或陆域天然气水合物等新型清洁能源钻探用低温钻井液的流变性测试评价。