磁力泵的选用原则和条件及优化方案分析

2019-07-09周大朋周雪松刘振东

周大朋,周雪松,刘振东

(中国石油吉林石化公司乙烯厂,吉林吉林 132021)

0 引言

炼油、石化、化工等重工业是国民经济的支柱产业,生产的橡胶、树脂、化纤、汽油、柴油是各行业的基础原材料,与人们的衣食住行息息相关。这些基础原材料都是依靠石油炼化裂解制得,而乙烯是衡量一个国家重工业水平高低的基础化工原料。为了保证乙烯的产量,我国经过几十年的发展已经逐步壮大,已经建立了一大批乙烯及其相关装置,因此乙烯装置及其相关设备的安全、稳定运行十分重要。

1 磁力泵原理

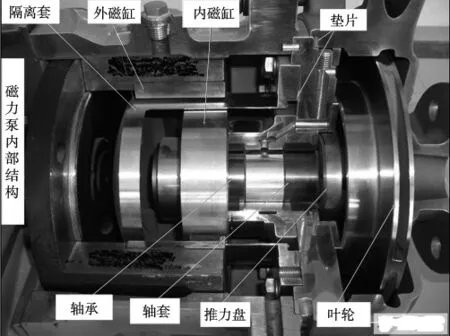

磁力泵由泵头、磁力联轴器、驱动机等组成,其与普通泵的区别是磁力联轴器由内磁转子、外磁转子以及承压且不导磁的隔离套组成(图1)。当驱动机带动外磁转子旋转时,磁力感应线透过空气和隔离套,带动内磁转子(叶轮、内磁泵轴)同步旋转,将旋转轴封转换为无静密封,实现动力零泄漏、无污染传递。

由于泵轴、内磁转子被泵体、隔离套完全封闭,彻底解决了“跑、冒、滴、漏”问题,消除了炼油化工行业易燃、易爆、有毒、有害介质通过泵密封泄漏的安全隐患,有力地保证了职工的身心健康和安全生产。

图1 磁力泵内部结构

磁力泵内磁转子两端有滑动径向轴承作为支撑,并且两侧均有滑动直推轴承平衡轴向力,处于一种轴向力自动平衡状态(轴向窜量3~5 mm),彻底解决了磁力泵的轴向力平衡问题。采用钐钴合金滑动轴承,柔性承载结构,耐冲击耐更高的温差。二次密封与双层隔离套比较,隔离套承压好、抗磨蚀性能好,减小了摩擦阻力。

2 磁力泵的选用

磁力泵在选型、设计时,各设计院或用户首先是确定生产装置中泵的用途和性能要求,据此选择磁力泵的类型。选择时首先要考虑泵的种类和形式,再根据一定的选型原则和依据进行选择。

2.1 选用原则和注意事项

(1)磁力泵是为生产服务的,选择时首先要符合工艺流量、扬程过程、输送介质的需要。其基本机泵性能参数,如流量、扬程、压力、温度、汽蚀余量等,与离心泵类似,选择时尽可能要求有较宽的工作范围,以适应工艺操作范围的变化。选择磁力泵时,主要依据2点进行综合判断、抉择:①一般选择综合性能较好的机泵,但还要结合生产实际情况,进行综合经济分析;②尽可能在现有成熟的机泵系列中选取,也可以按规定程序设计、试新产品。流量—扬程曲线斜率变化较快速的机泵,一般应用在工程实际中扬程变化较大的场合,而变化较平稳的机泵,则用于工程实际中流量变化需求较大的场合。无论怎么选择机泵性能,都应该保证其工作点在额定(设计)工况区域内。新设计试制的各种工况磁力泵,应使其机组能安全运行、不发生汽蚀、振动和超载等。

(2)磁力泵一般用于输送易燃易爆、毒性为中度及上、腐蚀性较强或特别贵重的特殊介质,因此对机泵的静密封要求较高。如果介质含有腐蚀性介质且腐蚀性是变化的,那么磁力泵的所有过流部件均需要耐强腐蚀性。介质中含有固体颗粒时,不但需要各过滤部件具有较好的耐磨性,而且机泵的入口最好选择有磁过滤的复合过滤器,以清除管路中的铁磁性物质,保证磁力泵的正常运转,延长设备使用寿命。

(3)所选择的磁力泵在全生命周期中,平均效率均应最优,这样可以有较降低能耗和运行成本。

(4)设备的综合经济指标,不但要考虑设备的购置费、安装费用、维护检修费用,还需要考虑机泵在整个工艺系统中投入的经济性,尽可能在磁力泵全生命周期内考虑经济实用型。

(5)磁力泵本身要求可靠、安装容易、维修简便,尽量不要设计特殊的检修工具。

(6)工艺系统中相互关联的机泵,需要考虑上下游、横线的流量扬程变化,与彼此的相互影响。

(7)对于磁力泵的各核心部件,直接关系到泵整体运行的稳定性、可靠性、寿命等,每个部件均应标明具体的供货厂家、材质以及其主要的技术指标。

(8)为了确保工程质量,对有特殊要求参数范的泵,一般不宜委托国内生产厂家研制或开发,以保证工程质量和进度。

(9)现在阶段一般磁力泵要求介质的温度为-75~450℃。(10)对于高黏度的介质,磁力泵的能耗较高,因此介质的黏度要求在100 mPa·s以内。

(11)输送介质不宜含有较多颗粒。

(12)保证泵入口处的有效汽蚀余量,对于易汽化、低沸点介质选用要慎重。

(13)根据磁力联轴器的能耗比,要求驱动机的功率不高于160 kW。

2.2 选型依据

磁力泵在选型过程中要根据石油化工生产装置的性质、自身状况和允许的条件进行选择,主要是从介质的理化性质、工艺参数(流量、扬程、温度)、管线设计以及现场设计操作工况等多方面综合考虑。

(1)根据泵送介质的理化性质条件选择。介质的理化性质是选泵的首要条件,不但决定泵制造材料,还决定的结构、性能等。

(2)根据工艺参数条件选择。磁力泵的输送介质的能力决定整个装置的生产能力,而泵送能力由磁力泵工艺参数条件决定。工艺参数主要包括流量(最小、最大、正常、额定流量)、扬程、出入口压力、温度以及有效汽蚀余量等。

(3)根据实际条件选择。磁力泵实际工作包括环境温度、相对湿度、安装温度、大气压力、大气腐蚀状况、危险区域的划分等级。

(4)根据管路设计条件选择。现场管路设计条件,确定管路的规格、实际走向,确定管路损失和汽蚀余量。

(5)根据操作条件选择。现场操作条件是磁力泵选型的有效补充,在实际工作中必须予以考虑。

3 优化运行方案

磁力泵在正确的选型、设计、制造之后就有了机泵的运行保障。根据磁力泵结构特点,磁力泵常出现故障的原因为内外磁转子超温和泵抽空干磨,因此优化措施主要针对这2个方面进行。

(1)负荷监测。无泄漏磁力泵在运行过程中经常出现过载、欠载、汽蚀、干转等故障,这将造成电机或泵体的损坏,必须在短时间内停机。一般选用功率型保护、电流型保护对机泵负荷进行监测。

(2)温度传感器。采用PT100对驱动轴所在的滚动轴承箱进行监测是常见的一种优化方案,可以有效避免因滚动轴承损坏后造成的隔离套失效等严重安全环保事故。

(3)泄漏监测。由于磁力泵输送的介质较为特殊,因此设置隔离套泄漏检查,以避免危险或者贵重介质大量泄漏而造成安全事故和经济损失。常见的监测方式有音叉监测。

4 结束语

磁力泵是一种不存在动密封的无泄漏、零污染的流体输送设备,是创建无泄漏工艺环境和生产环境的理想用泵。在石化装置等流体输送领域,机械密封占比达到了70%以上,因机械密封失效引起的设备故障和安全事故时有发生,因而磁力泵受到越来越多工程技术人员的喜爱。磁力泵在正确选型设计之后,再有优化运行方案,就形成了一个完善的设备运行基础。