核主泵电机轴承烧毁事故分析

2019-07-09杨全超

杨全超,文 学

(中核集团福建福清核电有限公司,福建福清 350318)

0 引言

反应堆冷却剂泵(简称主泵),是核岛一回路系统中唯一旋转的设备[1],用于驱动一回路冷却剂循环流动,以便将反应堆的热量带至蒸汽发生器加热二回路工质[2],产生的蒸汽通过二回路推动汽轮机组发电。核主泵被喻为核岛的心脏,其性能及可靠运行直接影响核电站的发电能力和安全。主泵电机则是驱动主泵平稳运行的动力源。

1 电机轴承润滑系统介绍

国内某核电厂1#机组主泵电机由哈电集团独立研发、制造,是我国首次国产核主泵电机。该电机型号为YLH7500-4,为三相鼠笼式异步感应电机,其顶部设置有止逆机构,下部设置有失电后可暂时维持一回路冷却的惰转飞轮。泵与电机采用钢性联轴器连接,这样可使电机与泵共用一组双向推力轴承,整个泵组轴承采用“半伞式”3轴承布置。主泵运行时由自身的机械油泵为泵组轴承提供润滑冷却,主泵停转时则可用外置的泄漏油泵和顶轴油泵实现润滑。该电机的润滑油系统可以分为4个油路。

(1)顶轴油路。顶轴油泵从轴承室内的贮油箱吸入油并将其直接泵入轴向轴承的主推力瓦侧。在轴承箱内,来自顶轴油泵的油与其他回路的油混合。油从轴承箱出来流经油冷却器进入轴承箱内部的贮油箱。顶轴油回路在主泵启运和关闭之前投运,以释放主推力瓦的轴向载荷。

(2)主润滑油路。主泵运行期间,润滑油循环由一个独立安装在电机轴上的油叶轮维持。此油叶轮从轴承箱内的贮油箱吸油并将其泵入主副推力瓦、泵的径向轴承、电机的径向轴承。在轴承箱内,来自油叶轮的油与来自顶轴油泵的油混合,然后经油冷却器冷却,流回轴承箱内的贮油箱中形成循环。流向电机径向轴承的润滑油流量为45 L/min,这部分润滑油先润滑和冷却主泵电机的径向轴承,然后以溢流的方式通过一个回油管流回轴承箱内的贮油箱内。

(3)油密封泄漏油路。油叶轮下部布置有油机械密封,为减少机械密封面的发热与摩擦,油机械密封需要有一定泄漏量,漏油通过集油盘回到泄漏油箱中。

(4)泄漏油箱油路。泄漏油箱油通过2个泄漏油泵泵入电机上轴承室中,然后通过溢流管线返回轴承室油箱,形成完整回路。泄漏油泵的启停动作由泄漏油箱的油位触发。

2 电机上导轴承运行机理

电机上导轴承油箱属于上机架的一部分,上导轴承安装在其中。正常工作时,油箱内充有润滑油,润滑油通过进出油管进行循环,润滑并冷却导轴承。上油箱有2个进油管,1个排油管。一个进油管在主泵电机启动时向上导轴承供油,另一个在正常工作时向上导轴承供油;排油管将冷却轴承后的高温润滑油排出并导入下方的推力轴承储油箱。

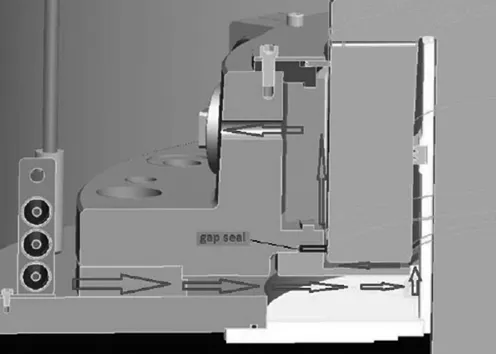

电机上导轴承由英国RENK公司设计制造,润滑直径450 mm,由8块表面镶有巴氏合金的轴承组成,内部油润滑机理如图1所示。安装在导瓦下部的密封环与滑转子之间保持约1 mm间隙,该间隙在滑转子转动情况下依靠润滑油的黏度效应,将油池底部的润滑油吸入到导轴承与滑转子之间形成油膜,之后经过轴瓦间隙及轴承基座上的旁通孔流回油池形成润滑循环。

3 事故分析与处理

3.1 事故描述

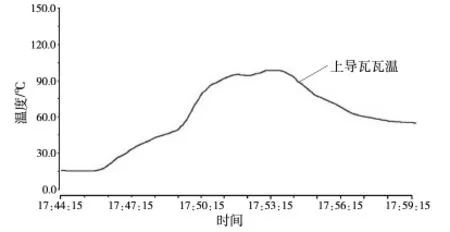

2013年9月20日下午,该核电机组3#主泵电机按计划进行空载试运行试验。电机于17:45:35启动,运行大约4 min后,上导轴承温度信号显示异常,尤其X方向轴瓦温度上升较快。17:50:41,X方向上导瓦温度达到105℃,接近跳机值(110℃),主控室操作员立即切断电机电源。随后电机惰转,上导瓦温度持续升高,并最高达到130 ℃(图2)。

图1 电机上导轴承内部润滑

图2 电机上导瓦温升曲线

在排除温度探头故障后,调试人员认为有烧轴瓦风险,遂对主泵电机上导瓦进行拆除,发现情况如下。

(1)所有轴瓦表面乌金均严重损坏,瓦块进出油边的乌金飞边严重;

(2)滑转子圆周表面出现连续严重划痕;

(3)上油箱润滑油发黑,油箱底部沉积有较多的巴氏合金粉末。

3.2 原因分析

3.2.1 ISHIKAVA图分析

利用鱼刺图(图3),列举出所有可能造成轴瓦烧毁的原因并逐个分析排除。主泵电机上导轴承装配是电机安装的最后一道工序。按照施工程序,完成安装最后一道工序时对上油箱内部组件进行彻底清洁,随后用滤油机冲洗直至油质化验合格后为泵组注油,因此不可能是油质问题。在电机试车前就已确认投入了油冷器冷却水并保持油温在较低范围内,因此不可能是油温高造成轴承损毁。

图3 鱼刺图

通过调取试车时主油管上的流量计读数,流量始终保持在45 L/min且没有波动;上油箱油位为50.4%,符合厂家给出的正常油位范围,因此轴瓦润滑油量是充足的。电机单体试车,载荷小。据装配记录显示,在进行电机组装时上导轴承瓦面和滑转子表面均完好无缺陷。因此部件质量不是造成此次事故的原因。

通过对比泵组岛内对中数据和组装厂房电机盘车调中心数据,并在3#主泵电机上导瓦故障后,复测滑转子到上油箱止口距离,认为电机轴在试车前后一直处于中心位置,可排除轴承偏心的原因。在拆卸过程中,各螺栓紧固无部件松动现象。考虑到所有轴瓦损坏情况均一致,怀疑轴瓦损坏原因可能为轴瓦间隙过小,导致润滑不良。

3.2.2 趋势分析

从发生事故时上导瓦温升趋势线(图4)可以看出,电机启动约4 min时,温度曲线的切线斜率突然变大,即导瓦的温度在此点后迅速升高。对比该电机在制造厂空载试验时轴承温升曲线(图5),温度的上升曲线切线斜率是逐渐变小的,这一现象说明现场试验的电机导轴承与在制造厂空载试验时的运行状态是不同的。

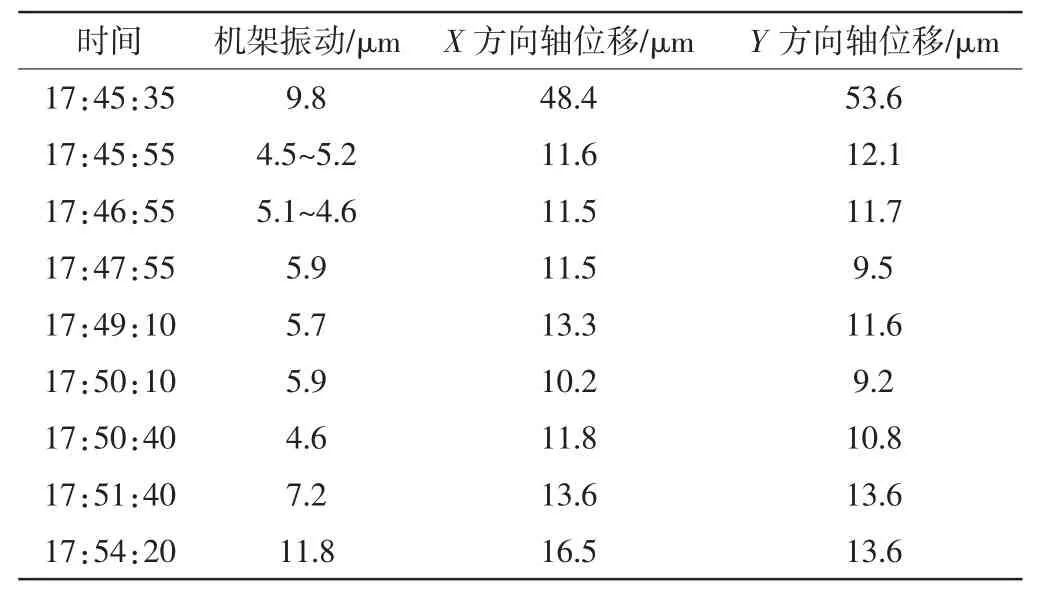

表1列举了现场试车时电机机架的振动值和电机轴位移值。在表中可以看出,除了电机在启动瞬间轴位移值为48.4 μm和53.6 μm以外,无论是在瓦温突变(17:49:10)之前还是之后,以及切断电源后的一段时间内,轴位移数值均未超过17 μm,切断电源时的轴位移也只有13.3 μm。参考1#,2#主泵电机的空载试车记录:2部电机轴位移分别约为30 μm和40 μm,上导轴承温度约为78.5℃。

图4 现场调试时上导瓦温升趋势线

图5 厂家试验时上导瓦温升趋势线

表1 电机机架振动和轴位移振动数据

在通常情况下,如果油膜稳定,机械间隙正常,轴位移会在一定范围内小幅波动,若油膜遭到破坏,轴振动数值会出现振荡发散现象。但是3#电机上导轴承在事故突发前后,轴位移数值几乎少有变化,油膜的变化对该值未见有影响,那么可以推断,轴瓦在启动后不久就进入了近乎抱轴状态,转子是靠机械间隙在运行,油膜没有建立或者由于间隙过小而在运行不久就迅速被破坏。

3.2.3 现场测量验证

基于以上分析,利用调节螺栓和轴承座上的原始印记进行轴瓦复原,并测量轴瓦间隙值见表2。从表2可以看出,1#~5#轴瓦的瓦间隙和值小于0.17 mm,并且此时瓦面的状态是瓦的中部已经受到磨损,乌金面变薄,出油边乌金面变厚,未磨损时的状态瓦间隙和值应该更小。3#~7#轴瓦间隙和值为0.37,与1#~5#轴瓦存在较大差异。对8#轴瓦的厚度测量时发现,8#轴瓦的瓦面磨损最为严重,瓦面中间的磨损量超过0.2 mm,而此时8#轴瓦的瓦间隙值为0.25,对面位置的4#轴瓦瓦面也是除8#轴瓦外磨损最为严重的,而同时4#轴瓦、8#轴瓦均是安装测温元件的两块瓦。复测记录由于是在研瓦状态复原后进行,存在一定误差,但考虑轴瓦中部存在少量磨损那么实际间隙可能比测量数据更小,也即说明瓦间隙不均和偏小是存在的。

由以上分析可以确定,上导轴承间隙过小是造成此次事故的直接原因。由于电机启动不久便出现事故,可以确定安装上导瓦时导瓦间隙没有按照规程要求的单边0.15 mm进行,故此次事故系安装质量事故。

表2 实测轴瓦间隙

3.3 后续处理

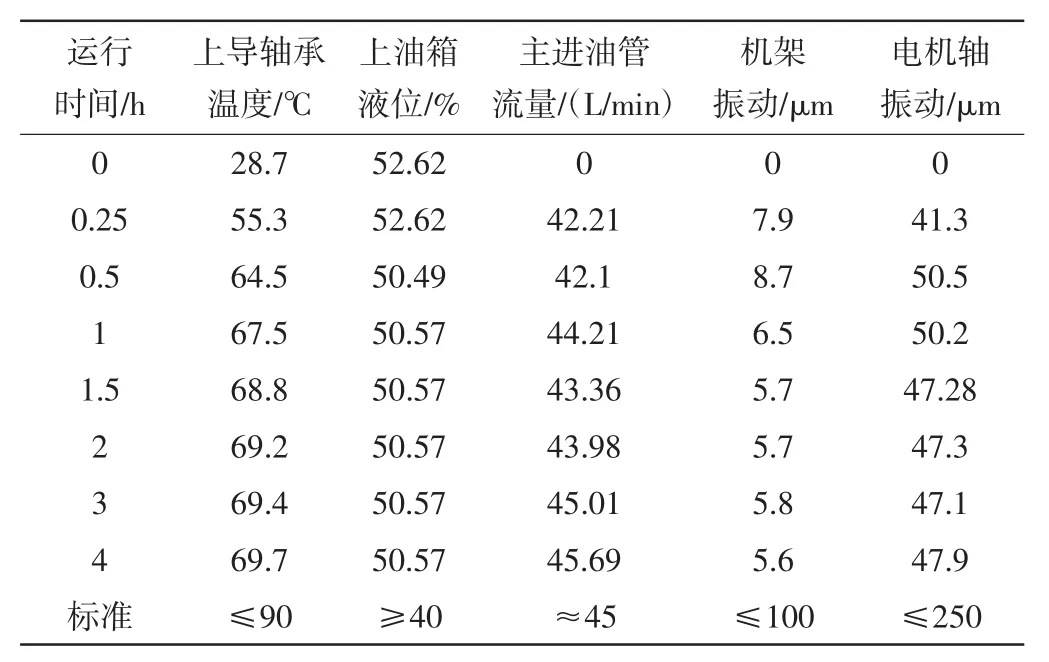

从润滑油回路看,主泵上油箱与主油箱是直接连接的。虽然主泵电机只运转6 min,但拆卸主油箱出油管,发现有少量颗粒物,这表明上导瓦损坏后,还是有部分巴氏合金粉末进入中间油箱,存在损坏主泵组合轴承、油密封、顶轴油泵等旋转组件风险。随即对主油箱及油管单独冲洗直至油质满足要求。由于滑转子、轴瓦已基本损毁,需要更换新的轴瓦及滑转子。新的轴承安装完成后,按照相关的程序对导瓦间隙进行了调整。再次完成注油后启动电机,上导瓦温升正常,电机试运行4 h各参数均正常(表3)。

表3 电机再次空载试车数据

4 结论

主泵电机是核电厂一回路唯一的驱动设备,其运行质量的好坏直接决定着电厂经济效益以及核安全,因此对电机的安装调试质量必须足够重视。该电厂1#机组3#主泵在电机单体试车过程中发生的轴瓦烧毁事故,表明其目前的质量管理方式尤其是对承包商的质量管理还存在一定的不足。本文结合该事故,从“人机料法环”的角度深入剖析了造成该事故的人为原因,以期对同行电厂的安装调试工作提供借鉴。