燃料掺混方式对天然气柔和燃烧器燃烧性能的影响研究

2019-07-09曾洁玙熊燕郑祥龙肖云汉

曾洁玙,熊燕,3,郑祥龙, 刘 艳,3,肖云汉,3

(1.中国科学院先进能源动力重点实验室(工程热物理研究所),北京 100190;2. 中国科学院大学,北京 100049;3. 中国科学院能源动力研究中心,江苏 连云港 222069)

重型燃气轮机是能源高效转化和洁净利用系统的核心动力设备,正朝着更高参数和高循环效率方向发展。燃烧室作为核心部件之一面临着燃气温度提高、污染物排放限制带来的新挑战,需同时满足更高的进出口温度和压力、更低的污染物排放和更宽的稳定运行范围等要求。亟需对燃烧组织进行优化,从而催生了一系列新的燃烧技术[1-3]。

柔和燃烧(MILD,Moderate or Intense Low oxgen Dilution)又名无焰燃烧,作为一种先进燃烧技术,具有污染物排放低、燃料适应性强和燃烧稳定性高的优势。柔和燃烧的实现取决于混合物的温度和氧浓度,对反应物初始温度和燃烧过程最大温升提出了具体要求[4],Wunning等[5]提出仅当回流比大于临界回流比才能达到柔和燃烧条件。

如何低压损实现柔和燃烧所需的高烟气回流比例是柔和燃烧器的设计重点,高速射流引射回流是实现方式之一[6],燃料空气混合气经由燃烧器头部环形布置的喷嘴高速射入燃烧室,通过引射实现烟气回流。掺混后的烟气温度高于自点火温度,从而燃烧稳定性较好;同时,混合气在反应前被回流烟气稀释,降低了峰值温度,减少了热力型NOx的生成;而高速射流则使回火发生的可能性大大降低[7]。但低当量比工况下,不易建立柔和燃烧所需条件,燃烧稳定范围有待提高。

B.Danon等人[8-10]针对柔和燃烧室中的燃料适应性、燃烧室出口温度、进口速度、预混程度等参数对排放性能和稳定低排放运行范围的影响展开了研究。P.Kutne等人[11]则研究了高压下烟气循环对柔和燃烧器的火焰稳定性的作用。J.Zanger[7]、T.Roedige等人[1]针对燃料分级,就带有旋流值班级的典型FLOX燃烧器在常压、高压条件下的燃烧特性开展了研究。而M.severin等人[6]探究了一种柔和燃烧器在高压条件下有无值班时的火焰稳定机制。

张环[12]、周子琛[13]等针对模型燃烧室的柔和燃烧实现条件和喷嘴布置、射流速度、当量比等参数对燃烧性能的作用展开研究。刘耘州等[14]则研究了模型燃烧器的预混喷嘴旋流强度对燃烧器流动结构和污染物排放的影响。前期研究发现在预混模式下运行的模型燃烧器低当量比工况条件下稳定性较差,运行范围有限。本文在此基础上,对已有柔和燃烧器上进行改造,设计了燃料/空气掺混方式可调节的柔和燃烧器。实验测量了燃料掺混方式对火焰稳定范围和污染物排放的影响,并利用光学测量的方法研究了燃料掺混方式对反应区结构的影响,同时采用数值模拟方法分析了燃烧室的流场结构。

1 研究对象和实验系统

1.1 燃烧器和实验台

1.1.1 燃烧器

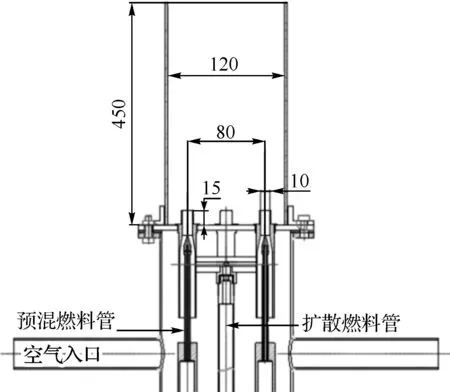

模型燃烧器由头部喷嘴和石英玻璃火焰筒两部分构成,火焰筒为内径120 mm,壁厚3 mm、高450 mm的石英玻璃。燃烧器结构如图1(a)所示,由四个预混喷嘴和四个纯燃料喷嘴组成,二者均匀间隔布置在与燃烧室同轴,直径为80 mm的圆周上,预混和纯燃料喷嘴深入火焰筒的深度为15 mm。预混喷嘴结构如图1(b)所示,燃料由中心燃料管周向布置的四个孔垂直射入来流空气,二者在预混段混合均匀后,由孔径可调的喷嘴出口高速射流入燃烧室,以预混喷嘴出口孔径为10 mm的燃烧器结构作为基础结构。前期研究表明该预混喷嘴出口混合物混合比较均匀,在出口速度大于68 m/s的情况下,回流比沿轴向分布不再随射流速度而改变,此结构可实现柔和燃烧所需烟气回流[12]。纯燃料嘴结构如图1(c)所示,出口孔径为 2 mm。

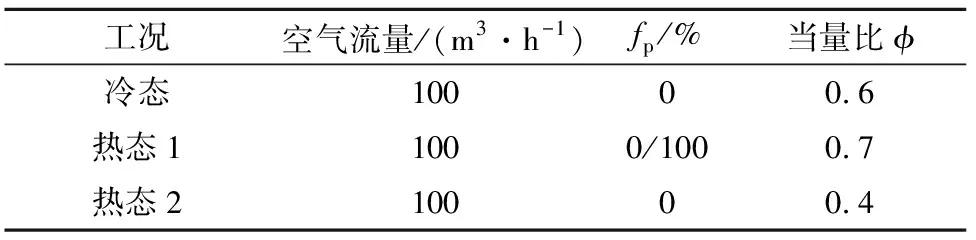

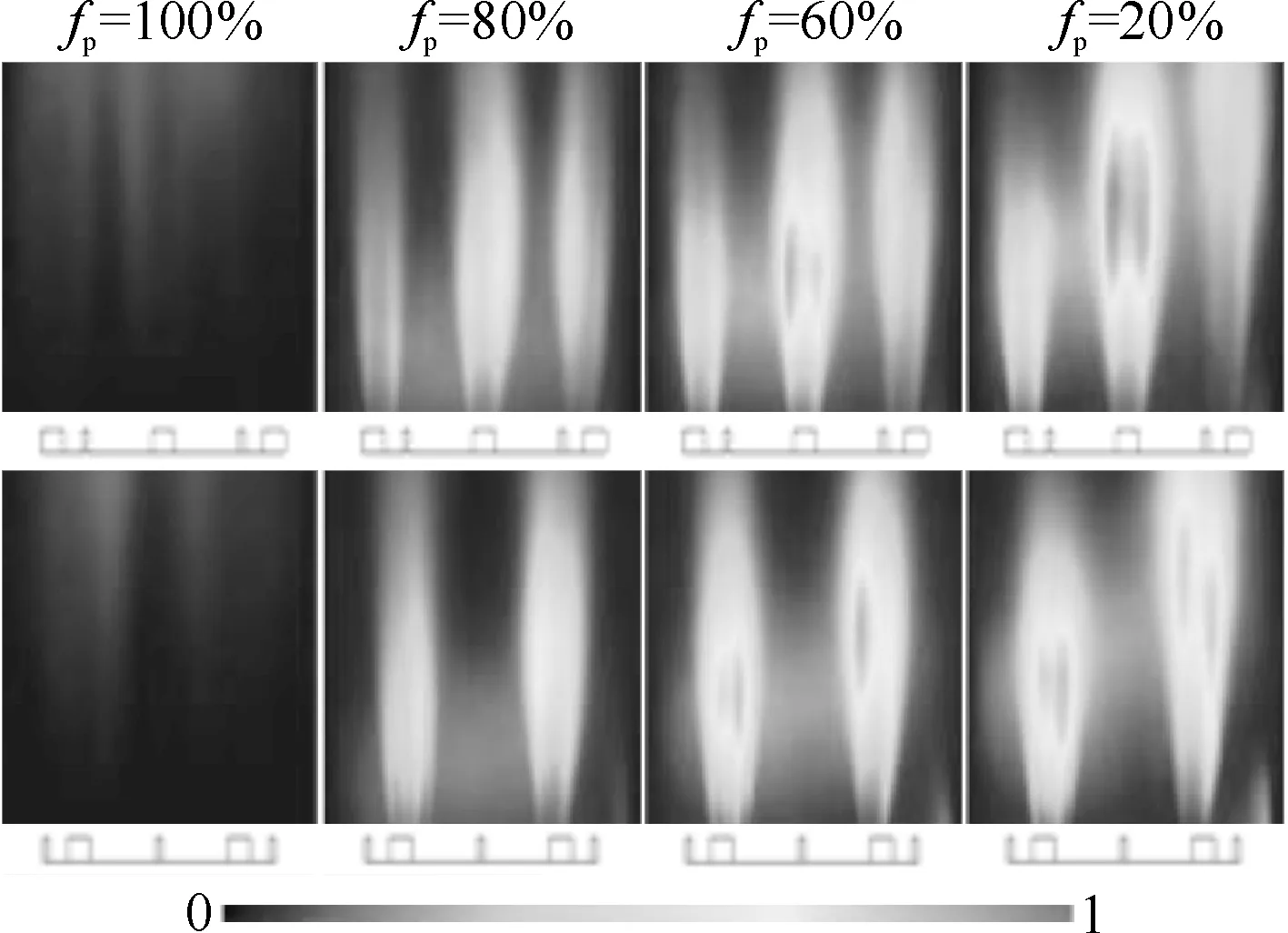

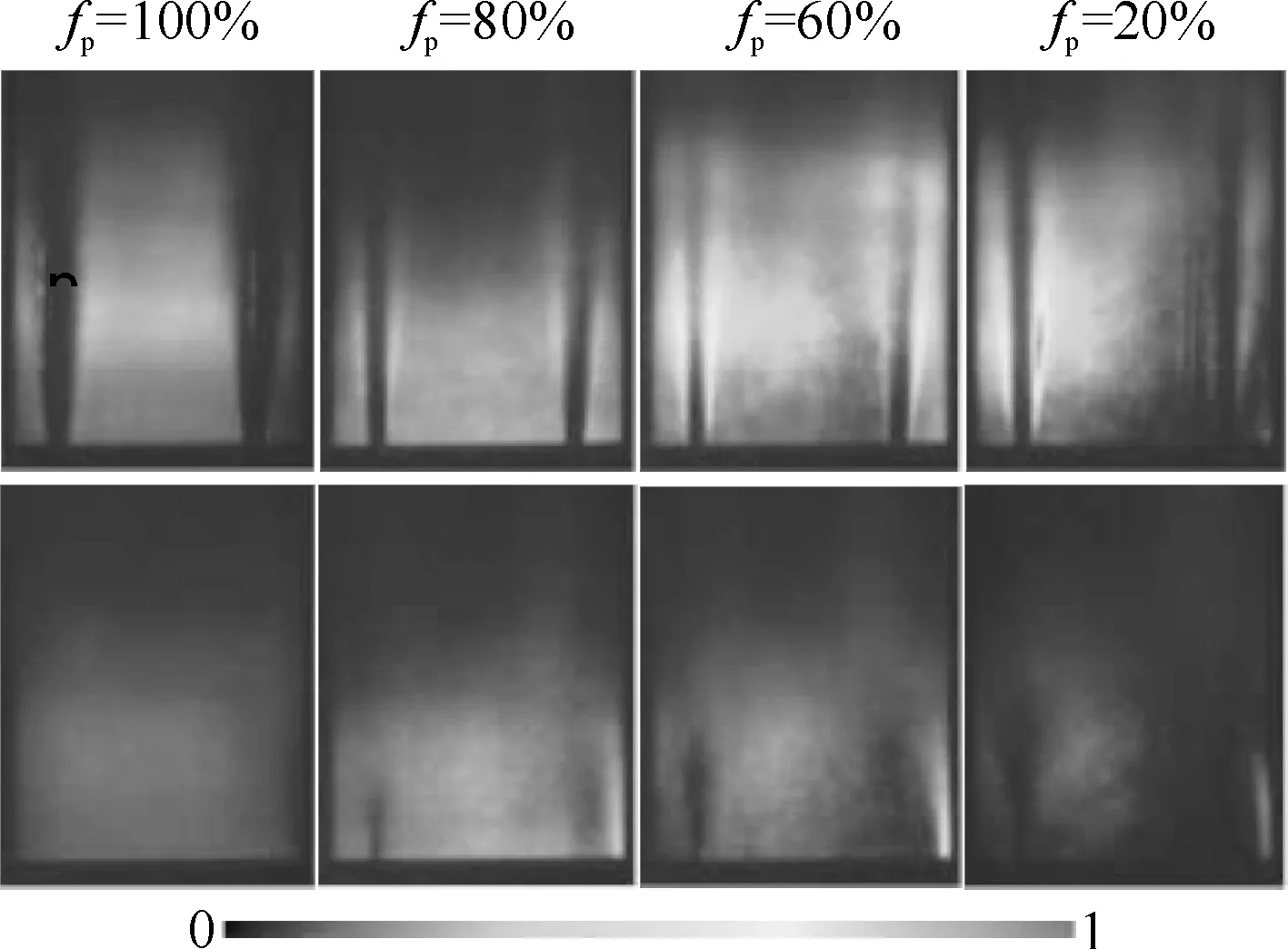

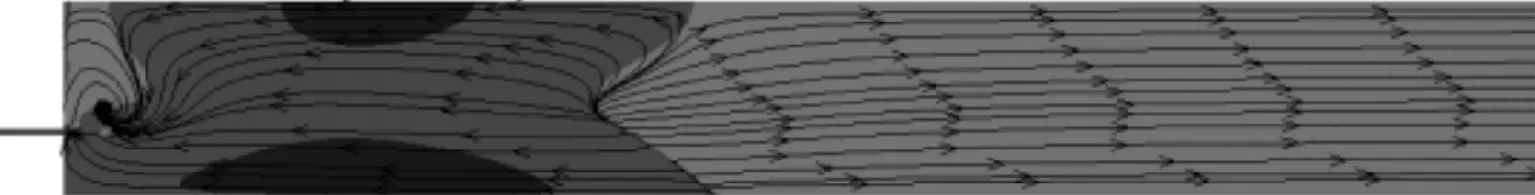

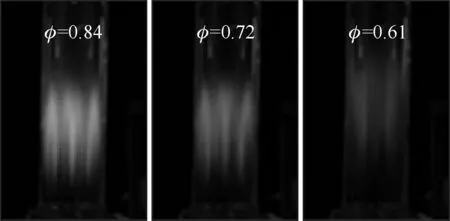

预混路、扩散路燃料分两路单独供给,根据两路燃料的配比,将燃烧器燃烧模式分为预混模式、混合模式和扩散模式三种,依此对应预混燃料占比fp范围如下:fp=100%, 0% a) 模型燃烧室 b) 预混喷嘴 c) 纯燃料喷嘴 图1 模型燃烧器结构示意图 1.1.2 实验台介绍 实验在常温常压环境下进行,实验系统如图2所示,由空气源、模型燃烧器、控制端和测量系统构成。燃料为99.9%纯度的甲烷,空气和燃料流量分别经过涡街流量计和质量流量计由控制台实时控制电磁阀开度来调节,涡街流量计的测量精度为5%,质量流量计测量精度为1%;来流进口温度由内置的热电偶测量;燃烧室全方位可视化利于观察拍摄火焰情况和开展燃烧激光诊断;烟气分析仪的探针伸入燃烧室端口采集烟气。 图2 实验系统示意图 本实验主要测量燃烧室污染物排放,并对燃烧反应区进行观测,同时采用普通可见光相机记录反应区图像。 1.2.1 排放物测量设备 采用Testo350加强型烟气分析仪测量烟气组分;由电化学传感器分析CO,NO,NO2,O2含量,电调制非分光红外传感器(Non-Dispersed Infrared, NDIR)分析CO2含量。采用爪形探针、固定探针测量位置,烟气取样探针配备水冷套以降低测量误差,分析仪数据记录设定为5 s一次。CO,NOx的测量精度为±5%,O2的为±0.2%。测量所得NOx和CO体积分数均折算为15%氧浓度下的对应值,以便不同工况下的对比。 1.2.2 火焰拍摄 实验中采用Cannon EOS 600D数码相机对火焰图像进行记录,设定参数如下:光圈值f/5.6,曝光时间1/13 s,焦距65 mm,ISO 800。 1.2.3 燃烧光学诊断技术 使用OH-PILIF (OH-planar laser induced fluorescence)和OH*-CL(OH*-chemiluminescence)激光测量系统。测量系统如图3所示。OH*可表征热释放强度,OH表征反应强度。 图3 OH-PILIF/OH*-CL测量系统示意图 OH是碳氢燃料火焰燃烧区中形成的中间产物,OH分布可用于区分未燃和已燃气体,OH最大梯度位置可表征火焰峰面[15]。OH-PILIF利用Nd:YAG固体激光器产生的三倍频光(波长532 nm,脉宽3 ns,单脉冲能量500 mJ,脉冲频率10 Hz)泵浦染料激光器提供紫外光激发OH基的X2∏→A2∑+(0,1)跃迁中的Q1(8)线。紫外激发光束经过片光透镜组扩束为厚0.5 mm的薄光片,透镜组包括一组圆凸透镜和一个凹柱面镜。OH 荧光信号由f=105 mm, f/4.5 紫外线镜收集;在测量OH基时,存在激发光和火焰背景辐射干扰,为移除非荧光信号,镜头前加了窄带滤波片BP308/10(≈308±10 nm),仅接收298~318 nm波段范围内的OH荧光。利用配备紫外镜的ICCD(intensified charge-coupled device)相机捕捉图像。CCD分辨率为1 600×1 200像素,动态范围14位,像素尺寸为7.4 μm/pixel。测量中ICCD快门速度设为2 000 ns,延迟时间为200 ns,以保证在每个脉冲的脉宽内测量,“冻结”火焰并减少杂波干扰。通过nm级的可编程同步控制板触发和控制激光脉冲、像增强器和CCD相机的同步。对于每个工况,拍摄200张瞬态图像,帧频率为10 Hz,经过背景噪声、激光能量修正后,进行相应数据处理。 1.2.4 光学测量平面 OH-PILIF测量平面示意图如图4所示,图中所示x-y平面为P截面,P截面旋转45°过纯燃料喷嘴的平面为D截面,测量过程中,激光位置不变旋转燃烧器,测量高度可到喷嘴出口下游160 mm处。OH*-CL图像在垂直两个截面的方向进行拍摄。 图4 激光测量截面示意图 在常温常压(P=0.1 MPa,Tin=300 K)环境下研究燃料空气掺混方式对燃烧性能的影响,实验工况如表1所示。保持空气量不变,减少燃料量以降低当量比。 通过改变燃料在预混喷嘴和纯燃料喷嘴间的分配比例来实现不同燃料掺混方式的转变,如表1工况1所示,将预混燃料占比fp由0%起每隔20%逐步增至100%,相同预混燃料占比条件下,同步减少两路燃料量,降低当量比。为获得燃烧反应区信息,选择表1工况2、3作为典型工况,进行燃烧光学诊断。 表1 实验工况表 采用数值模拟方法对燃烧室流场进行模拟分析。 采用ICEM进行燃烧器建模和网格划分。考虑到燃烧器的结构对称性,选取1/4流域进行建模,喷嘴结构进行了简化。对几何模型进行六面体网格划分,计算域和网格结构如图5所示,坐标原点为燃烧室顶端圆心, 流场方向为x轴正方向。 对如表2所示冷态工况在预混喷嘴轴上进行轴向速度的网格无关性验证,如图6所示,100万和200万网格计算结果几近重合。为保证计算精度节约计算成本选用100万网格进行模拟计算。 a) 计算域 b) 预混喷嘴进口 c) 纯燃料喷嘴进口 图5 计算域及网格结构 图6 网格无关性验证 用FLUENT软件进行模拟计算。本文采用稳态隐性不可压缩求解器,SIMPLE压力-速度耦合算法;标准壁面函数的Realizable k-epsilon湍流模型;涡耗散概念(EDC)燃烧反应模型;压力、动量、能量、组分方程都采用二阶迎风格式。喷嘴入口采用质量流量入口边界条件;烟气出口采用压力出口;周期面设置为旋转周期性壁面;燃烧室壁面和喷嘴壁面设置为绝热壁面。 为验证数值模拟结果的可靠性,以表2所示冷态工况进行模拟比对。冷态下提取火焰筒截面P不同高度位置的轴向速度径向分布曲线(特征长度D=10 mm为预混喷嘴出口直径)如图7,图中横坐标为无量纲化径向坐标(特征长度R=60 mm为火焰筒半径)可见模拟值除了射流下游速度峰值部分,基本实现了与实验值的重合,认为模型能够较好捕捉流场分布。热态下,选择典型工况进行模拟以获得反应区流场结构辅助分析。模拟工况见表2。 表2 模拟比对工况表 图7 冷态模拟验证 3.1.1 NOx和CO排放 图8、图9是热负荷约为54 kW时,不同燃料掺混方式下NOx、CO随当量比变化曲线图。工况如表1工况1所示。图中预混模式下贫熄当量比在0.57附近;混合模式和扩散模式下的贫燃熄火极限都远小于0.5,降至0.2左右,混合和扩散模式的当量比测量区间取为0.5到0.8。 图8 各掺混方式下的NOx排放 图9 各掺混方式下的CO排放 各掺混方式下,NOx普遍随当量比的增加而增加,火焰温度升高热力型NOx增加。CO随当量比的减少,略微降低后剧增。非预混模式下CO剧增转折时的当量比仍远离熄火极限。在过度贫燃料区域,火焰无法传播,燃料会发生高温热解形成部分氧化产物,产生大量CO[16]。 可以看到,尽管各掺混方式下的污染物排放趋势相同,但排放值存在较大差异。由图8可知随着预混燃料占比fp的减少,NOx排放整体上移,排放上限由10 mg/m3@15% O2增至30 mg/m3@15% O2,且NOx随当量比的增幅逐渐变缓,到扩散模式时(见图8fp=0%的曲线)NOx排放随当量比降低先减少后增加,且当量比区间内排放值变化很小。 由图8可见定当量比下NOx排放随预混燃料占比的降低而单调增加;此时随着扩散燃料的增加,局部热点增多,加剧了热力型NOx的生成。CO随着预混燃料占比的降低,低当量比下的增加趋势减缓,显示了扩散的稳火作用,但除了扩散模式,CO排放在0.6附近都超过了100 mg/m3@15% O2。 3.1.2 反应区结构 就表1工况2所示典型工况分析预混燃料占比fp对反应区结构的影响。 各预混燃料占比下对应的排放如图10所示。燃烧器结构上的偏差造成了测量平面上信号的不对称分布。图11、图12是各预混燃料占比fp下燃烧室内的平均OH*、OH分布图像。图中颜色亮度表征的是一组图片组分浓度的相对值。 图10 排放随fp变化曲线(φ=0.63) OH*仅在反应区短暂存在,平均OH*自荧光图像可直观表征热释放率强度分布。综合两方向上燃烧室OH*浓度分布可知,随着预混燃料占比的降低,燃烧室释热率峰值增加,热释放强度梯度增大;高释热区位置在预混喷嘴下游逐渐集中。 平均OH浓度分布可对特定截面上的火焰峰面进行捕捉[9],OH浓度表征了反应强度,喷嘴射流下游的暗色区域是射流区,亮色区域为OH基高浓度区,表征了反应区位置。随着预混燃料占比的降低,相对分散的反应区开始向喷嘴射流处集聚,截面中心、纯燃料喷嘴外测也存在反应区。两截面间相对亮度的加剧也说明了反应区空间均布性的恶化。 图11 垂直P截面(上排)D截面(下排)平均OH*浓度(φ=0.63) 图12 P截面(上排)D截面(下排)平均OH浓度(φ=0.63) 3.1.3 流场结构 对全预混模式下和扩散模式下的热态流场进行模拟,模拟工况如表2热态1工况所示,流场结构如图13、图14所示,本文以轴向速度小于0的区域定义为回流区。可见P截面射流间的中心回流区下游延伸到了X=20D的轴向位置,D截面的回流区无预混喷嘴射流限制,扩散分布到了整个径向。对比两模式下的流场结构,可知预混燃料占比的改变并未影响回流区整体形状、高度,回流区位置主要由预混喷嘴射流主导;随预混燃料占比的降低,纯燃料射流下游形成了局部的小回流区,会促使整体回流区向上游移动,逐渐占据燃烧室前半段除了射流下游外的整个区域。 a) P截面轴向速度云图和流线 b) D截面轴向速度云图和流线图13 扩散模式流场结构(φ=0.7,fp=0%) a) P截面轴向速度云图和流线 b) D截面轴向速度云图和流线图14 全预混模式流场结构(φ=0.7,fp=100%) 结合OH、OH*分布和流场结构可知,随着预混燃料占比的降低,高反应强度区向预混喷嘴射流集中,火焰筒内反应强度不均匀度变大。反应区的集中带来局部热点增多,导致NOx排放加剧;非预混模式下,火焰温度的升高抑制了由燃料热解生成的CO[16]。 3.2.1 稳定运行区间 由图8可知掺混方式的调整能对稳定运行区间起到优化作用,实验证明非预混模式的贫燃熄火极限可到0.2附近。选取扩散模式研究稳定极限和极低当量比下的燃烧性能,工况如表1工况3所示,图15是扩散模式下初始热负荷53 kW时,当量比由0.63降至熄火当量比0.15时的污染物排放情况。 图15 污染物排放随当量比变化曲线 可见,扩散模式下贫燃熄火极限大幅降低;在低当量比区间内,NOx和CO都随着当量比的降低而增加。当当量比低于0.6(0.6处在预混模式下的贫熄当量比附近),CO急剧增加至1 000 mg/m3@15% O2以上。应是低于此当量比后火焰无法传播,燃料热解生成大量CO。对于NOx排放,扩散模式下大范围存在接近当量绝热火焰温度的火焰面,因而不同当量比下峰值火焰温度基本相同,降低总当量比对于热力型NOx的抑制作用并不明显。因折算成了15% O2浓度下的NOx排放量,高当量比下的NOx排放会相对较低。需指出的是NOx生成机理复杂,与温度、组分浓度密切相关,在燃烧室中,对于化学当量比和富燃区域快速型机理主导了火焰区的NO生成,而热力型NO会随之在火焰后气体中大量生成;而贫当量比区域,中间体NOx生成机理占主导[16],分析组分分布、流场结构有助于理解排放生成。 3.2.2 火焰稳定机制 扩散模式下平均OH*,OH分布随当量比发展情况如图16、图17所示。 图16 垂直P截面(上排)D截面(下排)平均OH*浓度(fp=0%) 图17 P截面(上排)D截面(下排)平均OH浓度(fp=0%) 综合燃烧室两方向平均OH*浓度可知,随着当量比的降低,火焰筒内低释热率峰值降低、释热区高度缩短,随着燃料的减少高释热区由聚集在预混喷嘴射流下游,逐渐发展向相邻纯燃料喷嘴移动。 可见两截面上平均OH浓度的分布随着当量比的降低,截面反应区分布不均匀度变强,反应高强度区不再仅集中在预混喷嘴射流附近,燃烧室上游底端、射流间中心区发展成为高强度区。 为分析流场结构与反应区的关系,在扩散模式下,就表2当量比为0.7、0.4的热态工况进行模拟得到如图13、图18所示流场结构。可知当量比降低,受预混喷嘴射流控制的整体回流区大小位置基本不变,纯燃料喷嘴射流涡变小,对中心回流区的强化作用削弱,中心回流区的速度梯度相对减小。 a) P截面轴向速度云图和流线 b) D截面轴向速度云图和流线图18 流场结构(φ=0.4,fp=0%) 结合OH、OH*浓度分布和流场发展情况可知,随着当量比的降低,燃料量减少,火焰筒内反应集中发生区逐渐远离空气射流,向射流间中部和纯燃料射流附近转移。尽管整体当量比很低,但纯燃料射流处在与高温富氧回流的对流环境中,纯燃料射流出口始终存在局部低速化学当量比区域,提供了稳定的点火源,扩展了燃烧器的火焰稳定性。 本燃烧器预混、混合(fp=60%)、扩散燃烧模式下各典型当量比工况下的实际火焰图片如图19所示。 a) fp=100% b) fp=60% c) fp=0%图19 各掺混方式下的火焰图像 本文主要结论总结如下: 1) 当总当量比在0.5~0.8范围内时,总当量比固定,随着预混燃料占比fp的增加NOx排放近似单调线性下降。NOx排放上限由扩散模式的30 mg/m3@15% O2降低到预混模式的10 mg/m3@15% O2。 2) 总当量比固定,随着预混燃料占比减小,回流区结构基本不变,相对分散的反应区会部分向预混喷嘴射流附近集中。 3) 非纯预混模式有利于增加燃烧稳定运行范围,贫燃熄火当量比由0.57降低到0.2以下。极低当量比下纯燃料射流周围形成的低速高当量比反应区提供了稳定点火源。 4) 扩散模式在0.15~0.5低当量比区间内。NOx排放随当量比的降低而增加,由10 mg/m3@15%O2以下快速增长至50 mg/m3@15% O2以上;CO增长约1 700 mg/m3@15% O2。 本文研究的燃料掺混方式中,非预混燃烧模式可实现柔和燃烧器燃烧稳定性范围的扩展,纯燃料喷嘴射流的加入使反应区集中,加剧NOx的排放。保持较大的预混燃料占比(fp>40%),可在扩展工况运行范围(φ<0.5)的同时满足NOx低排放要求。

1.2 实验测量

1.3 实验工况

2 数值模拟方法

2.1 几何模型及网格

2.2 数值模型及边界条件

3 结果与分析

3.1 掺混方式对污染物排放的影响

3.2 掺混方式对火焰稳定性的影响

4 结论