某重型燃气轮机DLN燃烧室数值模拟热态分析

2019-07-09丁勇能郑迎九邵卫卫

丁勇能 ,田 勇, 王 波,4, 郑迎九, 邵卫卫,4

(1. 杭州华电半山发电有限公司,杭州 310015;2. 中国科学院工程热物理研究所 先进能源动力重点实验室,北京 100190;3. 江苏中国科学院能源动力研究中心,江苏 连云港 222069;4. 中国科学院大学,北京 100049)

燃烧室作为重型燃气轮机的关键热端部件[1],工作在高温高压的极端环境中,开展试验研究难度大、成本高,因此数值模拟成为分析燃烧室性能的重要手段[2-11]。然而,燃烧室几何高度复杂,其中火焰筒部分通常包含数以百计的气膜孔以及肋化壁面,喷嘴部分包含高度复杂的多环腔通道、旋流器以及蜂窝状整流罩,因此研究通常是开展单元喷嘴或者单独火焰筒模拟,既无法精确给定流量分配,也无法考虑各单元之间的相互影响。本文采用无损检测的3D扫描结合工业CT的方法获得完整几何结构参数,通过燃气轮机整体参数分析获得燃烧室边界条件,在天津国家超算中心上实现了对某重型燃气轮机DLN燃烧室单筒全尺寸模型的大规模数值模拟。

1 几何模型

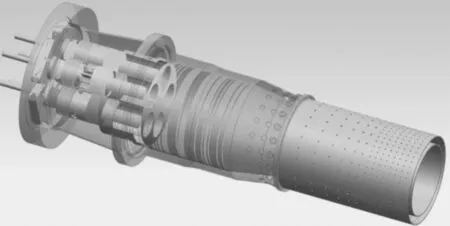

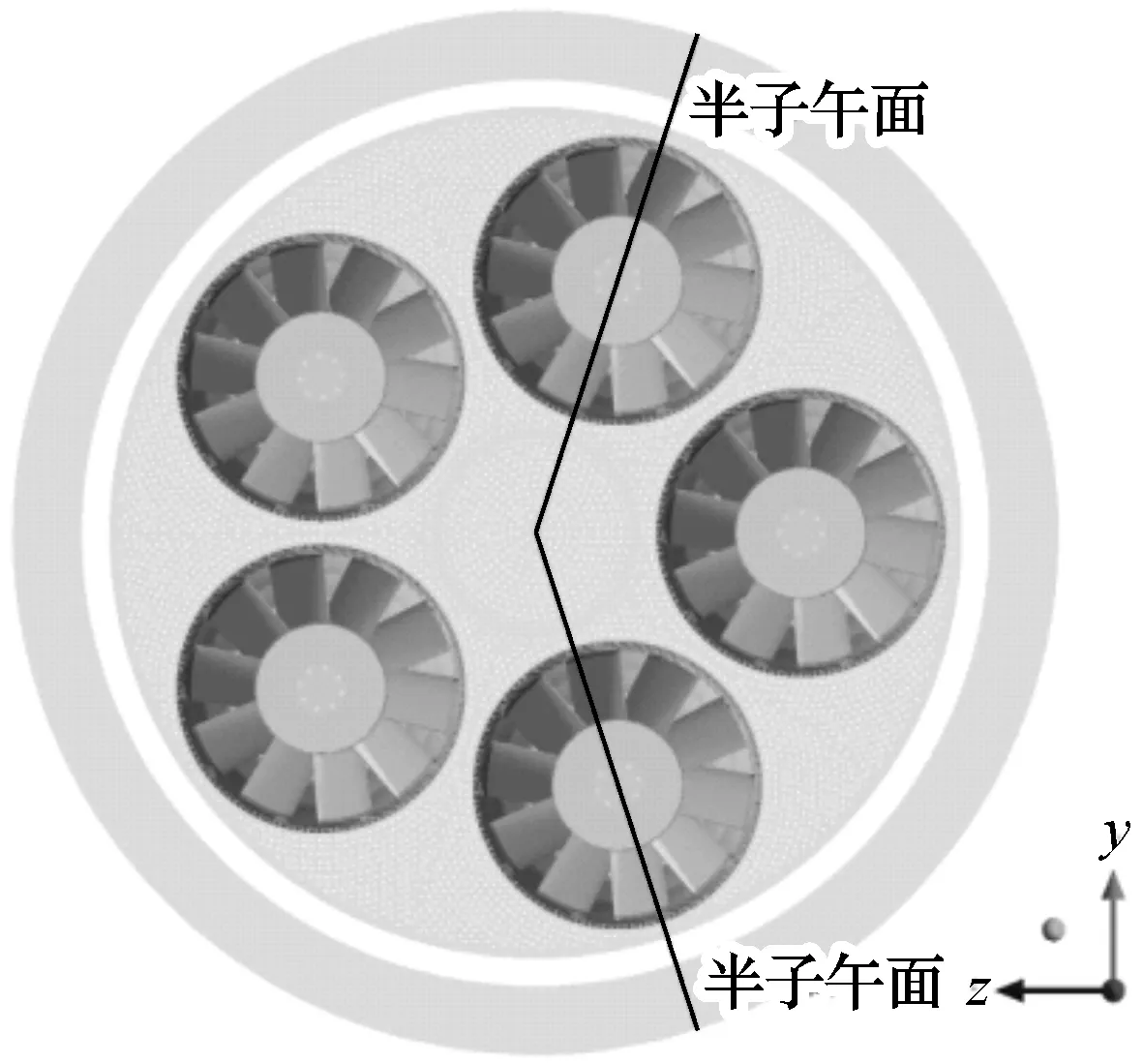

基于外形三坐标扫描和内型工业CT扫描的结果,获得了较为完整的燃烧室几何数据,以此为基础进行了可用于单筒全尺寸燃烧室CFD模拟的三维实体模型重建。过渡段仅模拟衬套部分,将圆变扇形状简化成了圆柱,保留冷却孔的大小与布置基本一致,以便更真实地反映空气流量在过渡段与燃烧室之间的分配情况。如图1所示。

图1 单筒燃烧室模型

2 网格划分

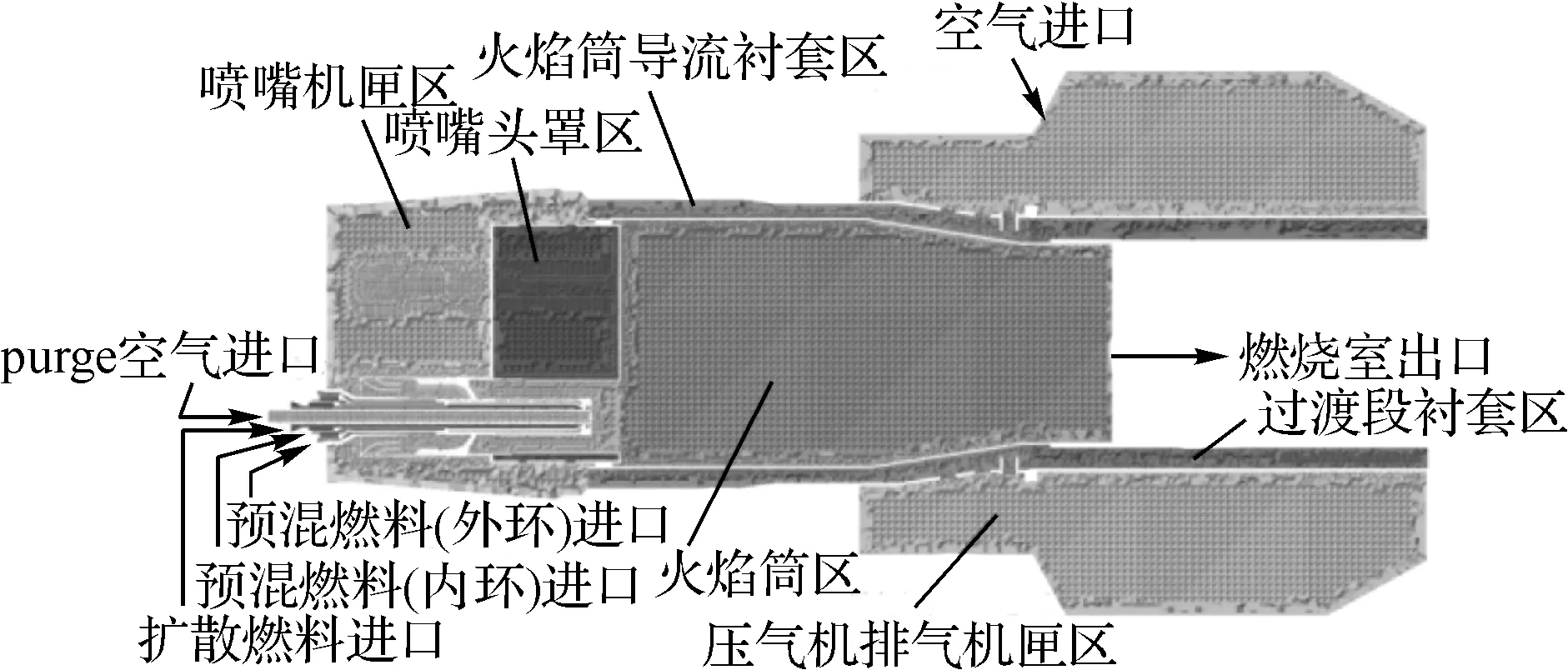

在ANSYS ICEM CFD 19.0中生成整个燃烧室的计算网格。计算域设置如图2。

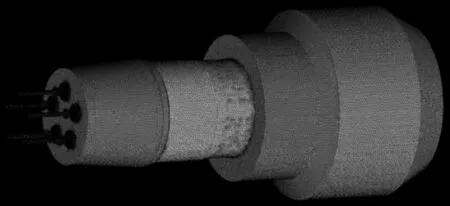

网格(如图3),计算域主体采用四面体网格,固壁表面流体边界层区采用五面体棱柱网格。网格总数1.7亿左右。

图2 计算域的设置

图3 整体网格布置

3 数值方法

3.1 边界条件设置

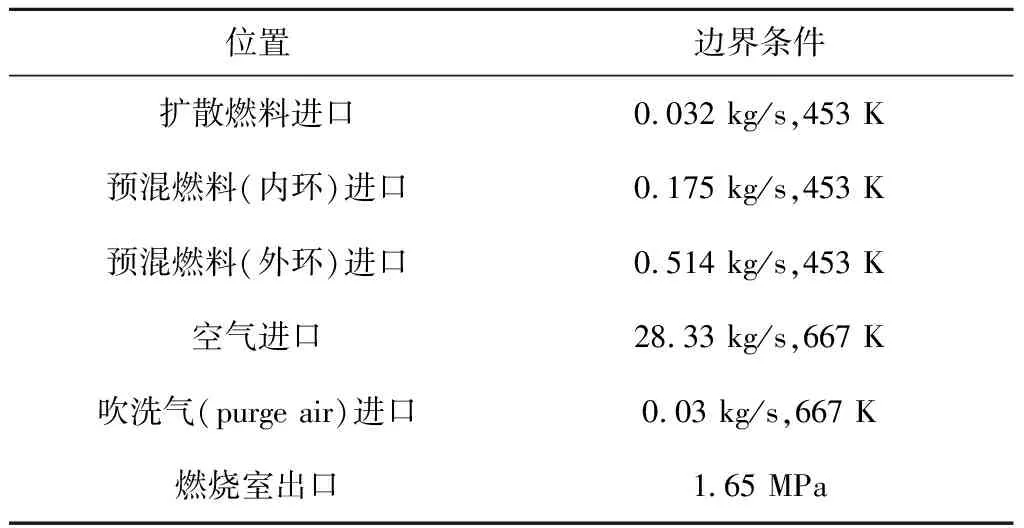

通过分析此重型燃气轮机整体循环参数,获得满负荷运行时的燃烧室模拟的工况,相关边界条件设置如表1所示。

表1 燃烧室热态模拟边界条件设置

3.2 模拟方法

采用ANSYS FLUENT 19.0作为求解器,基于三维稳态可压缩粘性N-S方程。湍流模型采用基于可缩放壁面函数(scalable wall function)的k-ε湍流模型。

压力速度耦合采用SIMPLE算法,动量方程、湍流方程、组分输运方程及能量方程均采用二阶迎风格式离散,保证算法稳定性的同时满足一定的计算精度。迭代收敛准则设为残差10-6,同时监控出口浓度、速度、湍动能、温度及全局峰值温度等参数的收敛。

4 模拟结果

4.1 基本流场

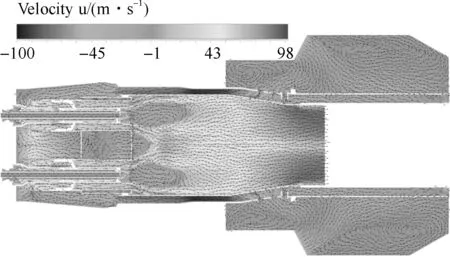

此单筒燃烧室沿周向布置5个喷嘴。为了后处理流场更直观,选取穿过相邻两个喷嘴中心的半个子午面(如图4)投影合并,形成下文中心剖面图。图5为中心剖面的轴向速度分布。空气进入压气机排气机匣后,一部分通过过渡段衬套上的冷却孔进入过渡段导流衬套,进而往上游进入火焰筒衬套;一部分通过火焰筒衬套上的三排冲击冷却孔进入火焰筒导流衬套,然后与来自过渡段衬套的空气汇合,进入喷嘴机匣区,途中会有部分空气通过火焰筒壁上的两排气膜冷却孔直接进入火焰筒区。进入喷嘴机匣区的空气,一部分通过喷嘴头罩上的大孔进入喷嘴头罩区,然后通过近火焰筒的布封板上的数百个冷却孔排出,保护侧板;一部分在上游端盖处回流后通过喷嘴上的蜂窝孔进入喷嘴,在喷嘴内部的旋流叶片外与燃料实现掺混。由图可见,喷嘴出口下游形成了有利于燃烧稳定的低速回流区。

图4 剖面位置示意图

图5 中心剖面流场

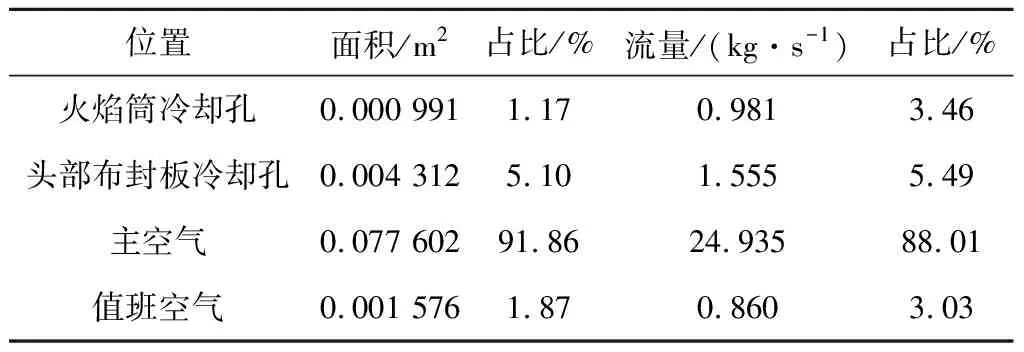

通过流场计算得到燃烧室空气分配如表2,面积合计0.084 482 m2,流量合计28.330 kg/s。

表2 空气分配

图6给出了喷嘴出口附近流场及温度分布特征。中心通道的purge空气从purge喷孔喷出,起到保护喷嘴端面避免高温烧蚀的作用。purge通道的外侧两通道分别是扩散燃料与扩散空气通道,在出口附近部分掺混,起到低负荷值班稳焰作用。最外侧的通道是预混环腔。预混空气与预混燃料在其中充分预混后排出,在喷嘴出口形成预混形式的主火焰。

图6 喷嘴出口附近流场

此外,可通过下式计算得到燃烧室的总压恢复系数为0.932 7。

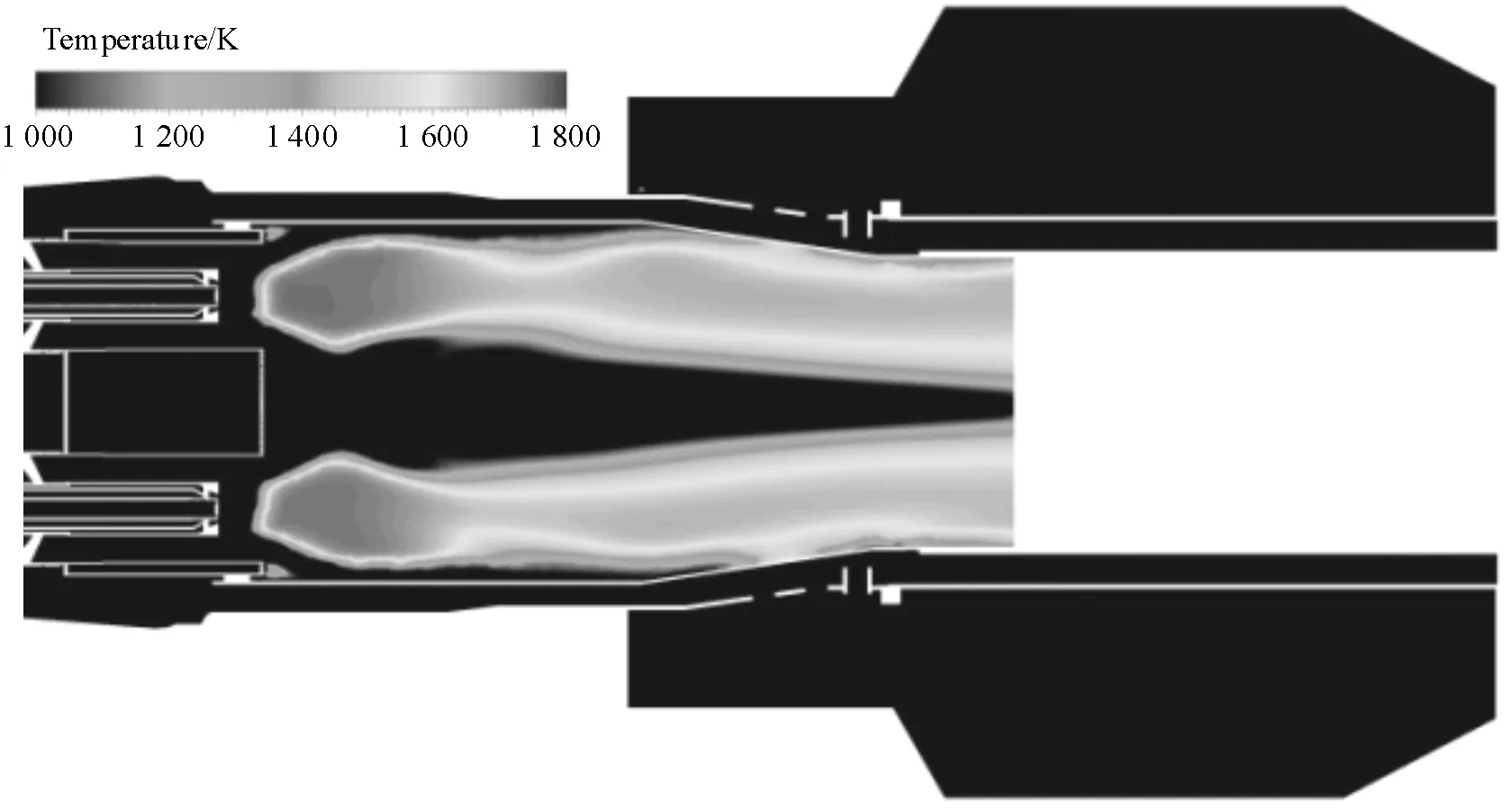

4.2 温度场

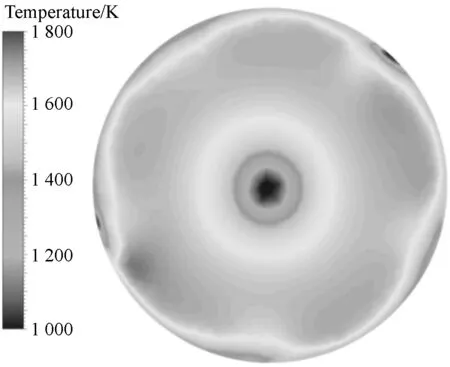

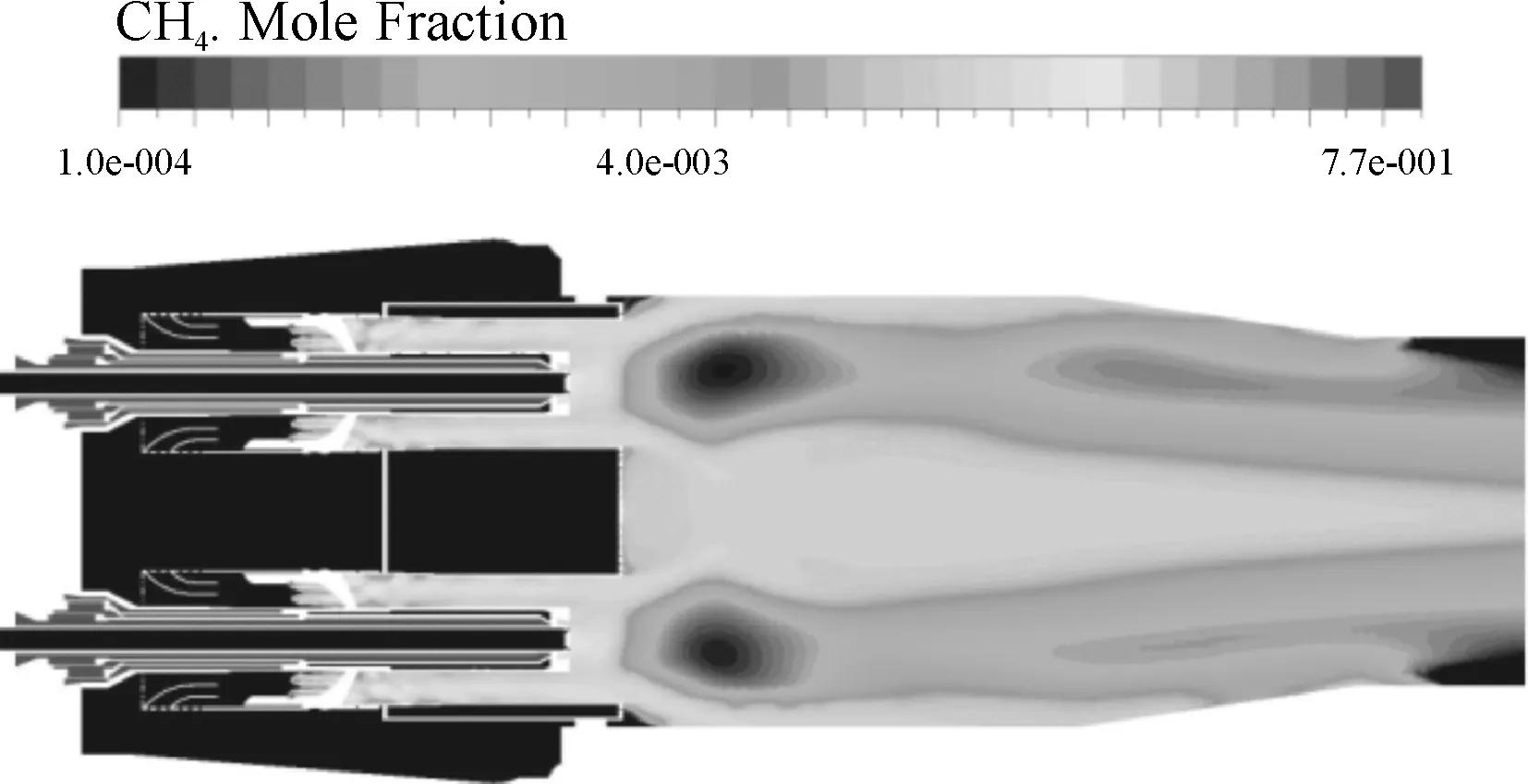

从中心截面温度场分布(图7)看出,全场峰值温度约1 800 K,集中在喷嘴出口预混火焰中心。但是预混通道吹来的大量冷空气除了近中心侧的空气参与燃烧外,其余都包裹着火焰,起到了很好的保护喷嘴壁面与燃烧室壁面的作用。同时,与传统的燃烧室中心布置一个扩散喷嘴不同,此燃烧室中心没有布置喷嘴,因而温度最低,并且这种不均匀性一直延伸到燃烧室出口(图8)。经统计,燃烧室出口平均温度为1 613 K,低于该工况下燃烧室出口温度的预期值(1 670 K左右),初步分析原因是火焰筒中心轴附近卷吸了大量燃料却未能参与燃烧(图9)。

图7 中心剖面温度分布

图8 燃烧室出口温度分布

图9 中心剖面CH4浓度分布

4.3 组分场

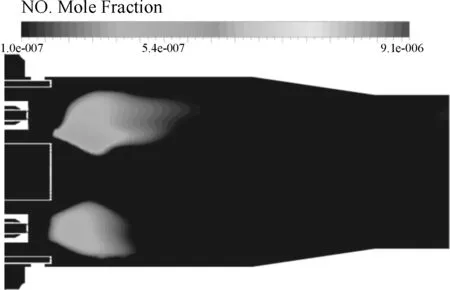

图10表示中心剖面NO浓度分布。计算仅开启热力型NOx模型,从图中也可见,NO的主要生成位置是火焰中温度最高的区域。将NO的浓度转换为统一的参考氧浓度,即氧气摩尔分数为15%下的数值,折算方法如下式所示:

计算得到本工况下燃烧室出口NOx排放值约为0.2×10-6,比预期值(10×10-6~15×10-6)低。

图10 中心剖面NO浓度分布

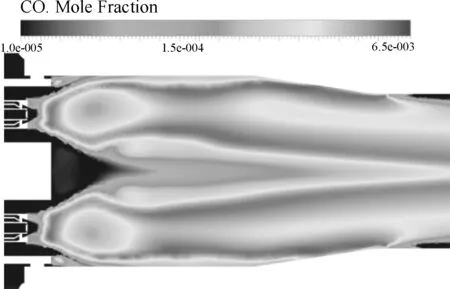

图11表示中心剖面CO浓度分布。与图7对应的火焰边缘低温区有大量的CO产生。经过统计计算可得到本工况下燃烧室出口CO排放值为1.320×10-3,远高于本工况下的预期值。

图11 中心剖面CO浓度分布

产生上述原因的结果可能是本文采用的测绘方法未能准确获得旋流叶片的结构(尤其是出口角度),从而对预混旋流强度的模拟值(约0.72)偏低,使得周围5个喷嘴的火焰扩张角度与直径偏小,因而未能交汇,造成燃烧室中心聚集的燃料难以燃烧,进一步造成整体燃烧温度偏低。上述研究结果也说明该燃烧室设计可能在喷嘴布置上存在一定的缺陷,其燃烧室中心区域可能出现温度偏低、燃烧不完全的问题。该型号燃气轮机在升级版本燃烧室中对喷嘴布置进行了改进,增加了1个中心喷嘴,从本文的分析看,中心喷嘴对本燃烧室提高燃烧效率和稳定性具有重要作用。

5 结语

本文通过内型CT扫描结合外形3D扫描的方法获得了某重型燃气轮机燃烧室的详细几何结构,并结合燃机整体工况参数,开展了单筒全尺寸燃烧室的热态数值模拟。模拟结果显示该燃烧室的喷嘴布置方式存在中心区域不能完全燃烧的风险,一定程度上解释了该型号燃气轮机在升级版本燃烧室中增加1个中心喷嘴的原因。本文的研究方法和结果可以为重型燃气轮机DLN燃烧室的分析与设计提供参考。