城市型炼油厂含盐污水处理系统提质提效改造实践

2019-07-08吕子威何晓礼

吕子威,何晓礼,赵 锐

(1.中国石化湛江东兴石油化工有限公司,广东 湛江 524000;2.中国石化石油化工科学研究院)

由于历史和城市化发展等原因,我国众多石化企业被城市包围,成为城市型炼油厂,普遍面临着环境容量小、环保投诉压力大、征地难等问题,其生存和未来发展成为业内关注的热点[1-2]。近年来,为了应对日益严格的排放控制要求,炼油厂对污水处理系统的提标改造普遍采取增加单元流程的方式,但这种方式并不适合建设用地紧张的城市型炼油厂。考虑到城市型炼油厂的特殊性和局限性,其污水处理系统改造既要使出水的各项指标达到目前以及未来的环保要求,即提质要求;也要优化流程、提高处理效率,进而为企业保留宝贵的建设用地,即提效要求。究其根本,科学优化整体流程、合理选择单元技术、统筹规划改造方案是解决城市型炼油厂污水处理系统提质提效改造难题的关键。

中国石化湛江东兴石油化工有限公司(简称湛江东兴石化)是一家原油加工能力为5.0 Mt/a的大型炼油化工企业,地处“洗肺之城”湛江市,厂区毗邻居民区,是典型的城市型炼油厂。湛江东兴石化是我国最早实施“污污分治”的企业之一,将产生的污水按照污染程度或处理难度的不同分为含油污水和含盐污水进行分类处理。其中,含油污水处理系统用来处理含盐量低、处理难度小的污水,出水全部回用;含盐污水处理系统处理含盐量高、污染程度大的污水,出水外排,是环保监管的关键目标。受原油重、劣质化趋势和企业扩能改造的影响,进入含盐污水处理系统的污水量不断增加,污染物含量高,组成更加复杂,原有处理系统已难以满足生产和环保需求。因此,湛江东兴石化自2015年起与中国石化石油化工科学研究院(简称石科院)共同规划含盐污水处理系统改造,于2017年底成功完成并投入运行,流程精简高效,运行效果良好,可为解决城市型炼油厂污水处理系统升级改造难题提供有益借鉴。以下主要介绍该含盐污水处理系统的改造情况。

1 原系统运行诊断

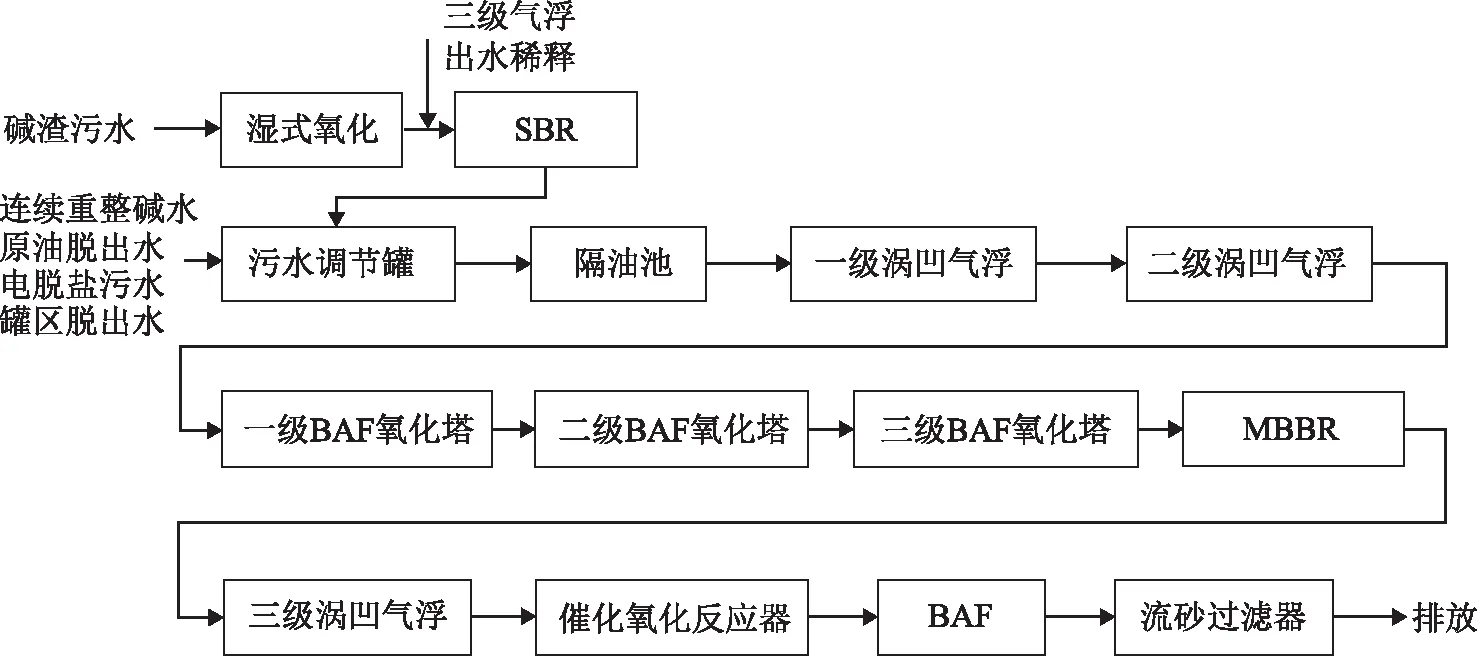

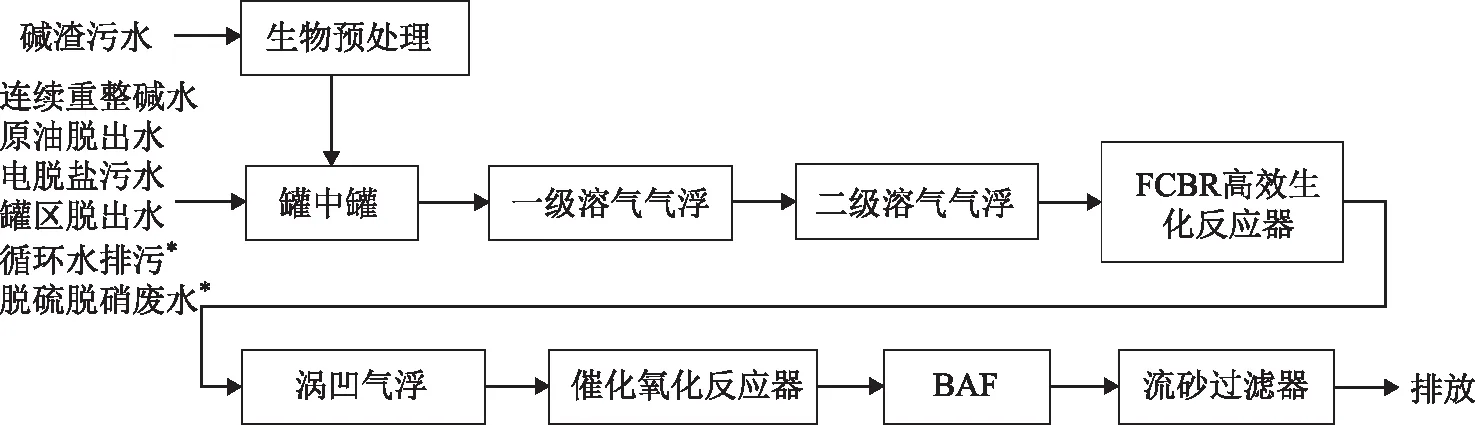

原含盐污水处理系统设计处理量为60 m3/h,污水来自常减压蒸馏、催化裂化、加氢裂化和重整等装置,主要为经预处理的碱渣污水、电脱盐排水、罐区脱水等。随着生产需求的扩大,循环水系统排污水、脱硫脱硝排污水等也需要逐步进入污水处理系统,来水具有高电导率、高COD、高硫化物、高氨氮和水质波动大等特点。其处理流程较长,工艺流程如图1所示,主体采用“隔油-气浮-生化-高级氧化”的工艺路线。

图1 原含盐污水处理系统工艺流程示意SBR—序列间歇式活性污泥反应池; BAF—生物曝气滤池; MBBR—移动床生物膜反应器

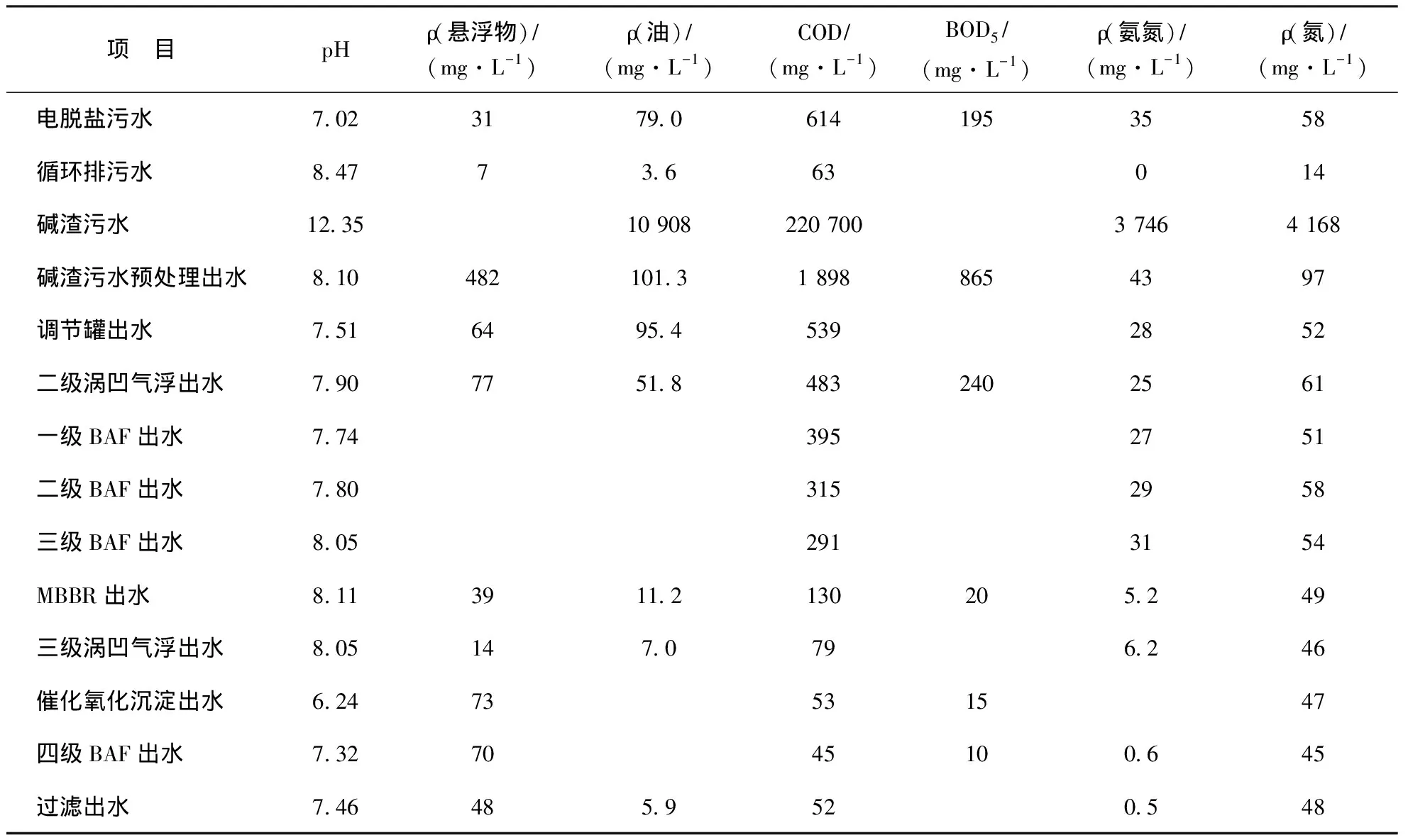

2015年10月含盐污水处理系统主要进水水质和各单元处理状况如表1所示。从来水情况看:电脱盐污水水质较好,pH为中性,COD约为600 mg/L,BOD5/COD(B/C)值为0.32,可生化性较好;循环水系统排污水COD仅为63 mg/L,水质较好;碱渣污水水质恶劣,经预处理后进入含盐污水处理系统。预处理过程为湿式氧化-稀释(与三级涡凹气浮出水按质量比1∶30的比例混合)-SBR,但实际最佳工况下处理量只能达到2 m3/d,造成碱渣大量囤积。经深入调查(见表2),发现湿式氧化处理碱渣污水的效果并不理想,其出水的COD高达74 500 mg/L,远超SBR设计要求(COD≤2 700 mg/L);酚质量浓度和硫化物质量浓度分别达到875 mg/L和1 029 mg/L,远超酚质量浓度小于100 mg/L、硫化物质量浓度小于30 mg/L的生物耐受值,具有强生物毒性,B/C值仅为0.03。由上述结果可知,需要对碱渣污水预处理单元进行改造,避免冲击污水处理系统。

表1 2015年10月含盐污水处理系统主要来水和各工艺单元出水的水质状况

表2 2015年10月碱渣污水预处理单元运行状况

下面分述各单元装置运行情况。

(1)除油单元由隔油-二级气浮组成,单元出水油质量浓度为51.8 mg/L,远超20 mg/L的设计值,另外,对悬浮物的去除效果也并不理想。这主要是由二级气浮均使用涡凹气浮造成的,涡凹气浮是利用电机带动液面下的叶轮高速旋转,在叶轮内部形成负压引气,并将空气切割成细小气泡的气浮形式,具有设备少、维护简单的优势,但是产生的气泡尺寸较大,除油能力有限,难以使水中油质量浓度降至20 mg/L以下[3-4]。

(2)生化处理单元由三级BAF-MBBR组成,是降低COD、氨氮和总氮浓度等指标的主要单元。由表1可见,由于前端气浮装置的除油除悬浮物效果较差,影响了BAF的运行,三级BAF对COD的总去除率仅为37.9%,而对氨氮的去除几乎没有效果,整体生化单元的处理效果主要依靠MBBR单元。

BAF装置中紧密堆积大量滤料,生物膜生长在滤料表面,共同实现净化水体和截留悬浮物的作用。BAF这种特有的运行方式决定了其对进水油含量和悬浮物浓度要求较高。过多的石油烃类物质进入BAF装置,将吸附和包裹在BAF载体表面(即使反复高强度冲洗也难以清除),导致微生物缺氧死亡并造成生物膜脱落;如果悬浮物含量过高,会造成载体空隙堵塞和载体板结,导致BAF反应塔水流和气流分布不均,形成短流,增加反冲洗频次,影响处理效果。对于实际生产来说,来水情况复杂,水质波动较大,而BAF单元装置较小,停留时间短,用于前端处理易受冲击,处理效果难以保证。

另外,由于原含盐污水处理系统不具备总氮去除能力,无法满足国家标准新增的对总氮的控制要求。

(3)高级氧化单元由催化氧化-BAF组成,经催化氧化,污水B/C值由0.15提升至0.28。经整体单元处理后COD由进水的79 mg/L降至45 mg/L,降低了43%,满足设计要求。

综上所述,原含盐污水处理系统运行的瓶颈问题在于碱渣污水预处理效果差、除油单元除油能力有限和不适宜的生化处理方式,为满足GB 31570—2015的排放要求,应有针对性地进行改造。另外,随着企业生产规模的扩大、加工深度的不断延伸发展,60 m3/h的处理能力已经难以满足实际需求,装置满负荷运行,处理效果波动大,需要扩大污水处理系统的处理能力。

2 单元技术选择和效果

2.1 碱渣污水预处理单元

碱渣污水的处理始终是炼油污水处理领域的一个热点问题,形成的技术较多,但始终尚未形成一套成熟的处理流程,目前主要的处理技术为中和法、氧化法和生物法[5]。随着生物强化技术的进步,生物法碱渣处理技术成功应用于延长石油有限责任公司、中国石化北海炼化有限责任公司和青岛炼油化工有限责任公司等同类企业,具有成本低、安全性高的特点[6-7]。

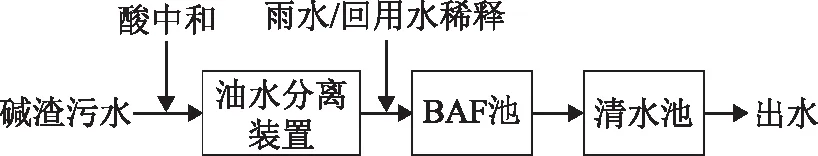

碱渣污水的污染物种类和浓度因加工原油的种类和加工工艺的不同而存在差异,为考察生物处理技术对湛江东兴石化碱渣污水的适用程度,开展0.1 m3/h现场试验验证处理效果。生化法处理碱渣污水的工艺过程如图2所示,碱渣污水经酸中和并除油后,由雨水或者回用水稀释进入两级BAF池进行生化处理,其中一级BAF以硫细菌为优势微生物,主要进行碱渣污水的脱臭,二级BAF以异养菌为优势微生物,去除有机污染物,出水拟进入含盐污水处理系统进行后续处理。处理效果如表3所示,生物法对碱渣污水处理的试验效果良好,水中硫化物和酚类得到了有效去除,COD由52 262 mg/L降至77 mg/L,极大地缓解了污水处理系统的运行压力,降低了受冲击的风险。

图2 碱渣污水生化处理工艺流程示意

pHCOD∕(mg·L-1)ρ()∕(mg·L-1)ρ()∕(mg·L-1)ρ()∕(mg·L-1)10.452 2621202 659441BAF8.53 2805150127.97720.10.01

2.2 除油单元

近年来,“罐中罐”在炼油污水处理方面的应用逐渐广泛,这是一种将水力旋液分离和浮油自动收集组合而成的设备,集污水调节、均质和油水旋流于一体,在离心力作用下,油、水、污泥三相可实现高效率分离。针对污水处理系统易受油泥冲击的状况,如将原均质罐改造成“罐中罐”,则能够减轻罐内油泥随进水水流翻滚而带至下游单元的问题,减少对下游的冲击。

目前工业上成熟的气浮技术主要为溶气气浮、涡凹气浮和诱导气浮3种形式,在炼化企业中,溶气气浮和涡凹气浮的应用较为成熟,相比于原有的涡凹气浮,溶气气浮利用加压将空气和污水混合,形成溶气水后再返回到常压的气浮池中,利用水在不同压力下溶解度不同的特性,释放出微小的气泡黏附油滴并上升至水面。由于溶气的效率较高,能够稳定产生直径为20~100 μm的气泡,从而较涡凹气浮具有更好的除油效果。虽然溶气气浮存在操作复杂、维护工作量大的缺点,但是保证处理效果更加重要。

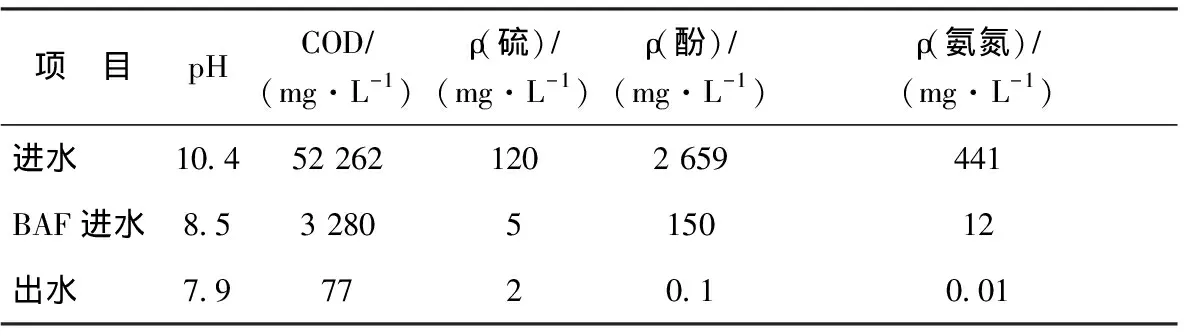

表4为“罐中罐”和溶气气浮的除油效果。由表4可见:“罐中罐”除油效果良好,可将进水油质量浓度由109.9 mgL降至40.5 mgL,远优于原均质罐的除油效果(95.4 mgL),保证了后续气浮装置的运行要求;处理后的污水经一级溶气气浮便可将油质量浓度由40.5 mgL进一步降至19.8 mgL,去除效率可达51.1%,已优于原两级涡凹气浮能够达到的效果;再经过第二级溶气气浮处理,出水油质量浓度仅为10.9 mgL,除油单元的总体除油率高达90.1%,表明“罐中罐”和溶气气浮的技术选择是正确而有效的。

表4 “罐中罐”和溶气气浮的除油效果

2.3 生化单元

基于湛江东兴石化含盐污水污染程度高、来水水质波动大、建设用地紧张的实际情况,该处理单元需要选择一种效果好、耐冲击、效率高、占地小的生化处理技术。由于技术要求较为苛刻,常规技术难以满足,因此与石科院共同研发新型生化处理技术用于改造。

根据技术需求,判断其核心问题在于如何大幅提高生化处理效率。由高底物浓度下的劳伦斯-麦卡蒂方程可知,有机污染物降解速率与微生物浓度成正比,即提高反应器中微生物浓度为技术关键。

dS/dt=ϑmaxX

式中:dS/dt为有机底物降解速率;ϑmax为有机底物最大比降解速率;X为微生物浓度。

以此为理论依据,采用复合载体用于提高生化反应器内的生物量;另外,模拟并设计了全混流反应器,使有机污染物和氧气在生物膜内充分传质,维持高生物量状态下的生物活性,同时保证了装置结构紧凑,节约占地面积。该技术兼具三相生物流化床抗冲击负荷高、来水要求较低[8]和MBBR水头损失小、填料不易堵塞的技术特点,将其命名为流态化复合载体生物膜工艺(简称FCBR技术)。

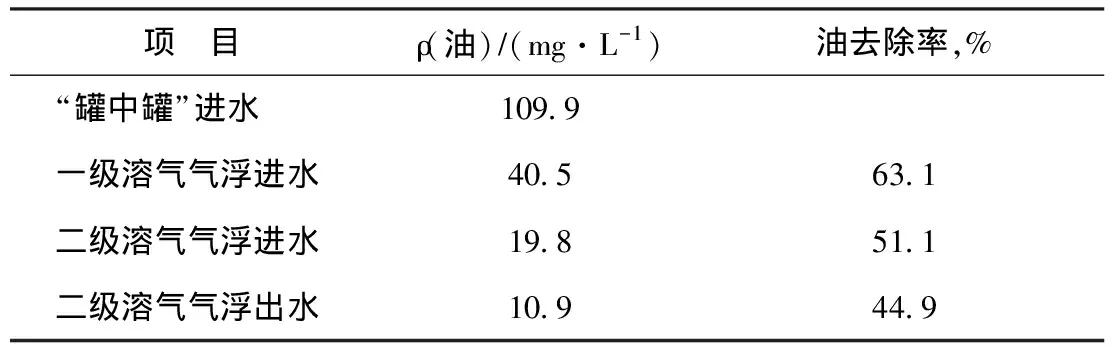

为考察FCBR技术的实际应用效果,将FCBR中试装置与原“三级BAF+MBBR”并行开展侧线试验,结果如图3所示。在水力停留时间(HRT=20 h)仅为原生化处理流程50%的情况下,FCBR技术对COD和氨氮的处理效果明显优于原系统,且表现出良好的抗冲击性能,面对试验期间两次严重的油泥冲击后仍能够快速回复,可稳定满足后续催化氧化单元的进水要求[9]。另外,FCBR技术设计了缺氧段,具备氮脱除能力,试验期间进水平均氮质量浓度为33.5 mg/L,出水中氮质量浓度基本低于15.0 mg/L,平均去除率为57%,解决了原系统的缺陷。试验期间对FCBR反应器内污泥浓度进行监测,发现除载体上担载的生物膜外,仅悬浮污泥质量浓度长期维持在3 000 mg/L以上,高生物量保证了FCBR技术高效、稳定处理高浓度炼油污水。

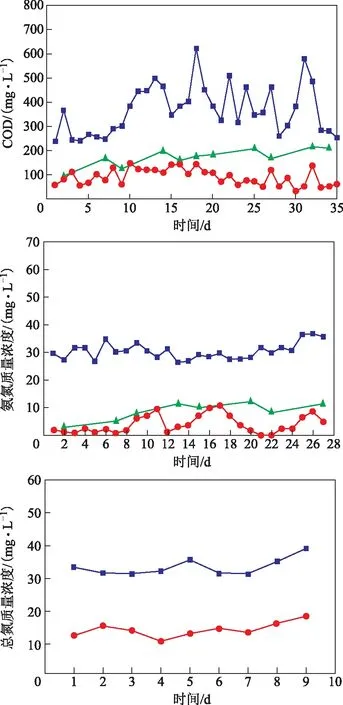

在试验的基础上,设计并建造了处理能力为100 m3/h 的FCBR装置,如图4所示。该装置不同于常规污水生化处理设施的池体式设计,整体反应器、沉淀池和周边机泵、管道设计紧凑,密闭的反应器结构有利于废气的收集和治理,与同等规模厌氧好氧(AO)工艺法处理设施相比节约占地面积30%以上,环管式曝气系统能够在整体装置内形成气液全混流流态,保证载体、氧气和有机底物在反应器内均匀分布。

图3 FCBR技术的现场连续试验结果■—进水; ▲—厂内生化单元出水; ●—FCBR出水

图4 100 m3/h FCBR工业化装置外观

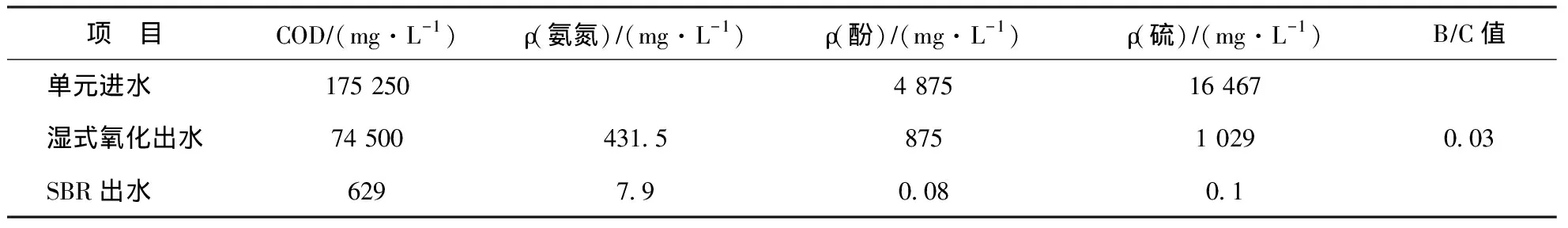

3 新系统工艺流程和运行效果

基于上述分析,提质提效改造工艺流程如图5所示,改造后含盐污水处理系统整体处理能力提升至100 m3/h,相比于原系统,整体工艺流程更加精简。表5为改造后含盐污水处理系统各单元运行状况。由表5可见:使用“罐中罐”和溶气气浮为除油单元后,出水油质量浓度为17.7 mg/L,避免了对后续FCBR处理单元的冲击;FCBR反应器出水COD为63.7 mg/L,氨氮质量浓度为0.21 mg/L,氮质量浓度为26.23 mg/L;高效生化反应器COD去除率稳定在70%以上,氨氮去除率稳定在90%以上,氮去除率在40%~70%之间,各项指标稳定满足设计参数要求。新系统运行一年以来,含盐污水处理系统出水各项指标均优于国家和地方排放标准,外排水全年的COD平均值为25.88 mg/L,氨氮质量浓度平均值为0.48 mg/L,氮质量浓度平均值为10.79 mg/L,磷质量浓度平均值为0.13 mg/L,悬浮物质量浓度平均值为9.64 mg/L,油质量浓度平均值为0.5 mg/L,各项指标达标率达到100%。在稳定满足现行排放标准要求的同时,尚有能力应对企业的发展需求和国家未来更加严格的环保要求。

图5 含盐污水处理系统提质提效改造工艺流程示意*—新增来水

pHρ()∕(mg·L-1)COD∕(mg·L-1)ρ()∕(mg·L-1)ρ()∕(mg·L-1)ρ()∕(mg·L-1)7.83038.88“”7.1772.2554717.2751.542.537.2417.727617.4850.941.64FCBR7.431.0563.700.2126.230.686.260.4842.900.35BAF7.690.3626.100.356.890.3821.480.3519.350.196~9<5<60<8<40<1

4 结 论

湛江东兴石化原含盐污水处理系统的运行瓶颈来自于碱渣污水处理单元、除油单元和生化单元,针对各单元水质特点分别选择碱渣污水生化处理工艺、“罐中罐”+溶气气浮和FCBR技术进行改造后,系统处理效果和运行稳定性得到提升,外排水各项指标达标率为100%。通过精简工艺流程并采用装置化生化处理设施,解决了污水处理系统提标扩能改造需求和建设用地局促之间的矛盾,为同类城市型炼油厂污水处理系统改造提供了经验。