再生强化技术在重油催化裂化装置中的应用

2019-07-08郗艳龙1周帅帅卢春喜

郗艳龙1,周帅帅,卢春喜

(1.中国石化石家庄炼化公司,河北石家庄050099; 2. 中国石油大学(北京)化学工程与环境学院,北京102249)

催化裂化工艺是重要的石油炼制过程之一[1-2]。为了保证催化裂化装置反应器内催化剂具有较高的活性,需要将反应后的待生剂催化剂进行再生[3]。再生过程一般在催化裂化再生器内进行,其再生效果决定了再生剂的活性[4]。催化裂化再生器气、 固两相流动一般处于湍动流动形态[5]。气泡的存在影响了气、固相之间的传质和接触效果[6-8]。通过在再生器内添加采用带有开槽的内构件,能够减小再生器内气泡的尺寸,从而增强气、固两相之间的传质和接触。

研究人员通过实验和理论分析的方法,发现在流化床内增加内构件,不仅能够减小气泡尺寸,还能抑制颗粒相的返混以及改善其停留时间的分布[9-11]。针对催化裂化再生过程,为了减少颗粒相的返混,提高气、固两相的接触效率,卢春喜等[12]提出采用在再生器内添加格栅式挡板(Crosser格栅)。通过设置格栅挡板,能够有效减少再生器内颗粒相的返混,从而改善待生剂的停留时间分布,进而提高再生效率。张英等[13]通过在辽河石化公司80万t/a的重油催化裂化再生器内加设Crosser格栅,发现格栅的加入能有效抑制再生器内催化剂的轴向返混,改善催化剂停留时间分布,进而提高催化裂化再生效率。李希斌等[14]在中海石油中捷石化50万t/a的催化裂化再生器内添加Crosser格栅,应用结果表明,格栅的加入提高了再生器的再生效果,再生器的密相温差由15 ℃降低至3 ℃,稀相温差由37 ℃降至2 ℃,再生剂的含碳量由0.10%降至0.06%(质量分数,下同)。

为了进一步考察该类格栅挡板在更大处理量再生器中的应用效果,将Crosser格栅应用在一套年处理量为220万t/a的重油催化裂化装置再生器中。该套催化裂化装置属于中国石化石家庄炼化公司,由中国寰球工程公司设计,再生器和反应器采用高低并列形式,再生器采用单段逆流床层。再生器内径为9.4 m,密相表观气速为0.84~1.13 m/s。再生器烧焦强度主要受传质速率影响,整个再生过程受传质控制[15]。该装置于2014年8月首次开车。2017年,因再生器超负荷运行,出现再生剂含碳量0.122%,稀相密相温差大于28 ℃,每吨原料助燃剂使用量达到48 g的情况,这严重威胁到了安全平稳生产并增加了操作费用。为了解决这一问题,利用2017年7月检修,在再生器内设置了中国石油大学(北京)开发的Crosser再生强化格栅。通过加入Crosser格栅来提高再生效率,进而在不改变再生器尺寸的情况下提高再生器的处理量。本文中主要研究格栅加入前后对再生器各操作指标的影响。

1 再生器优化

1.1 优化方案

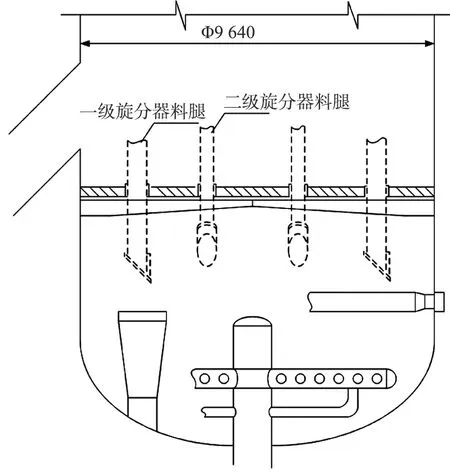

在再生器密相床层内新增一层中国石油大学(北京)开发的高效Crosser再生强化格栅,如图1所示。格栅位于待生剂分配器、外取热器催化剂进口之下,二级翼伐和外取热催化剂返回口上方。

图1 格栅安装示意图Fig.1 Schematic diagram of the baffles installation scheme

1.2 再生器Crosser格栅

催化裂化的再生过程是催化剂上沉积的焦碳和空气中氧气的燃烧反应过程。由于颗粒粒径很小,制约烧焦反应速率的关键是流化床乳相气泡之间的相际传质阻力。为了提高烧焦速率,必须实现气固之间的高效接触,进而降低流化床乳泡相和气泡之间的传质阻力。另一方面,由于烧焦速率和催化剂上碳含量成正比,而再生器中催化剂的强烈返混会显著降低焦碳的平均含量,因此需要抑制催化剂的返混,从而提高再生器的再生效果。

中国石油大学(北京)开发了在再生器床层中内置的Crosser格栅来强化催化裂化再生过程。 Crosser格栅由多层厚度较小的水平格栅构件组成,每层格栅构件(见图2)分为多个平行的流动区域,相邻区域由于导向叶片的设置方向不同,而使气固两相产生交叉流动; 相邻两层格栅距离较小,仅为1~2倍的格栅高度,且由于导向叶片的设置方向不同,使气固两相形成“之”字形流动。 这种上下左右的催化剂交错流动,能够显著降低床层内气泡的平均气泡尺寸,增大了气泡和乳相间的传质界面和传质效率,还可以抑制床层内存在的沟流,改善气相的均匀分布和床层的操作稳定性,减少床层内颗粒轴向返混,相当于使单段近似达到两段再生器的效果。

图2 中国石油大学(北京)开发的Crosser格栅Fig.2 Crosser baffle developed by China University of Petroleum (Beijing)

1.3 施工过程

再生器内作业空间狭窄,内部构件较多(见图3和图4),这些都增加了安装难度。为了方便安装,格栅层被分为多块,各格栅块之间通过紧固螺栓和卡件焊接在一起,格栅层上留有供旋风分离器料腿穿过的圆孔。放置格栅的支梁生根在再生器器壁,需焊接支梁的部位需先剔除衬里,焊接后再重新手工补衬,支梁要求双面满焊并探伤。整个格栅层放置在水平支梁上,考虑到热膨胀格栅层与再生器器壁之间也留有足够的间隙。为不影响格栅安装二级旋风器翼伐下移600 mm。

1.4 装置开工及运行情况

再生器实施改造后,两器催化剂输送正常,再生床层压降未见增加,各处密度及流化正常。增加格栅前后的标定数据表明,再生效果明显改善,尤其助剂用量明显下降。

图3 再生器内部结构Fig.3 Regenerator interior structure

图4 再生器Crosser格栅安装图Fig.4 The regenerator with Crosser baffles

2 优化结果及讨论

2.1 原料性质

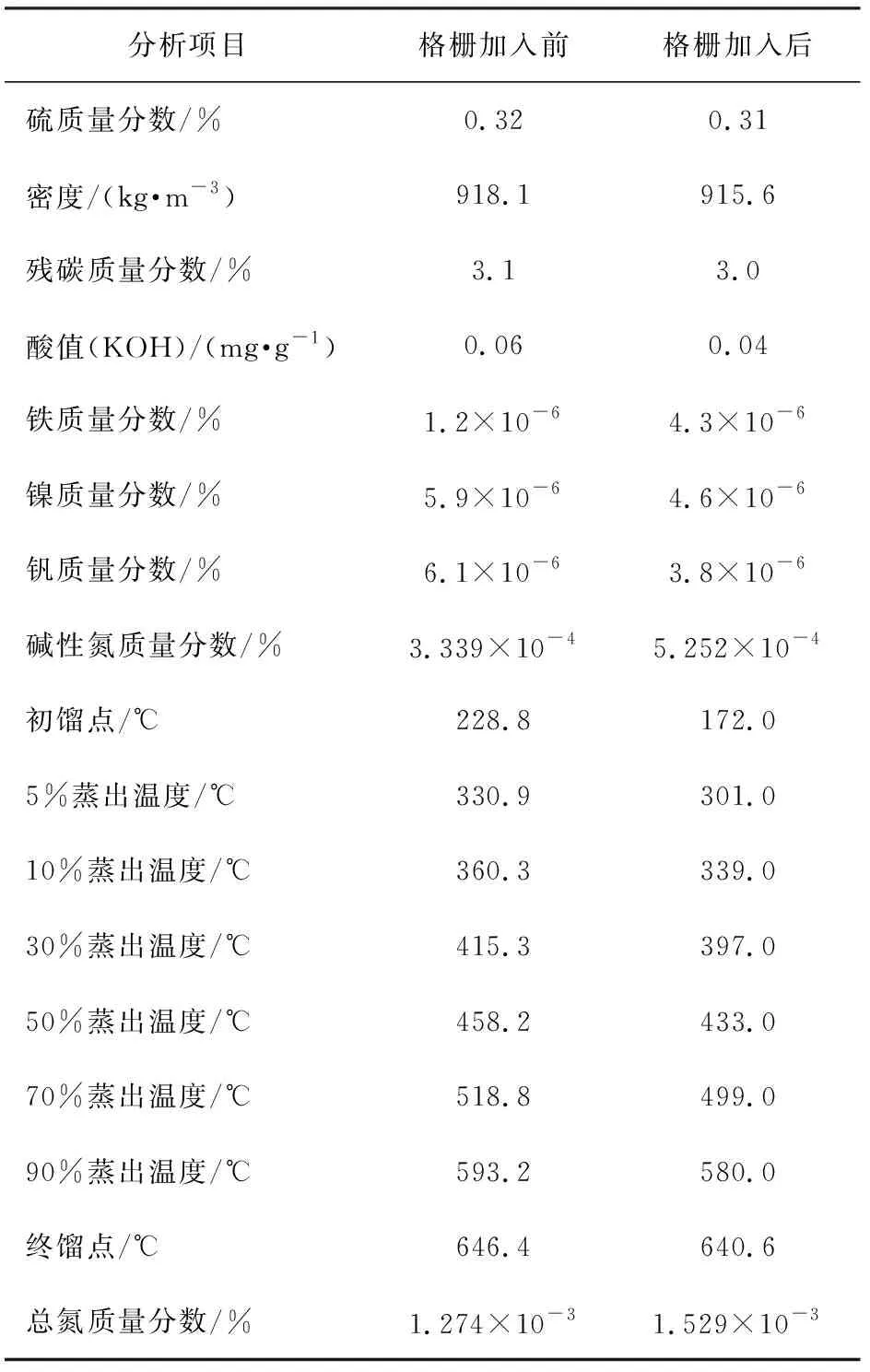

为了考察格栅加入前后再生器再生效果的变化,需要保证催化裂化过程所采用的原料接近。格栅加入前后装置原料的性质如表1所示。

表1 格栅加入前后反应器原料性质

由表1可以看,出格栅加入前后装置原料中硫的质量分数为0.31%左右,原料密度为915 kg/m3左右,原料残碳质量分数为3.0%左右。格栅加入后装置原料的碱氮和总氮含量略有增加,金属含量稍有减少。通过对比可以看出,格栅加入前后装置原料性质总体相近。

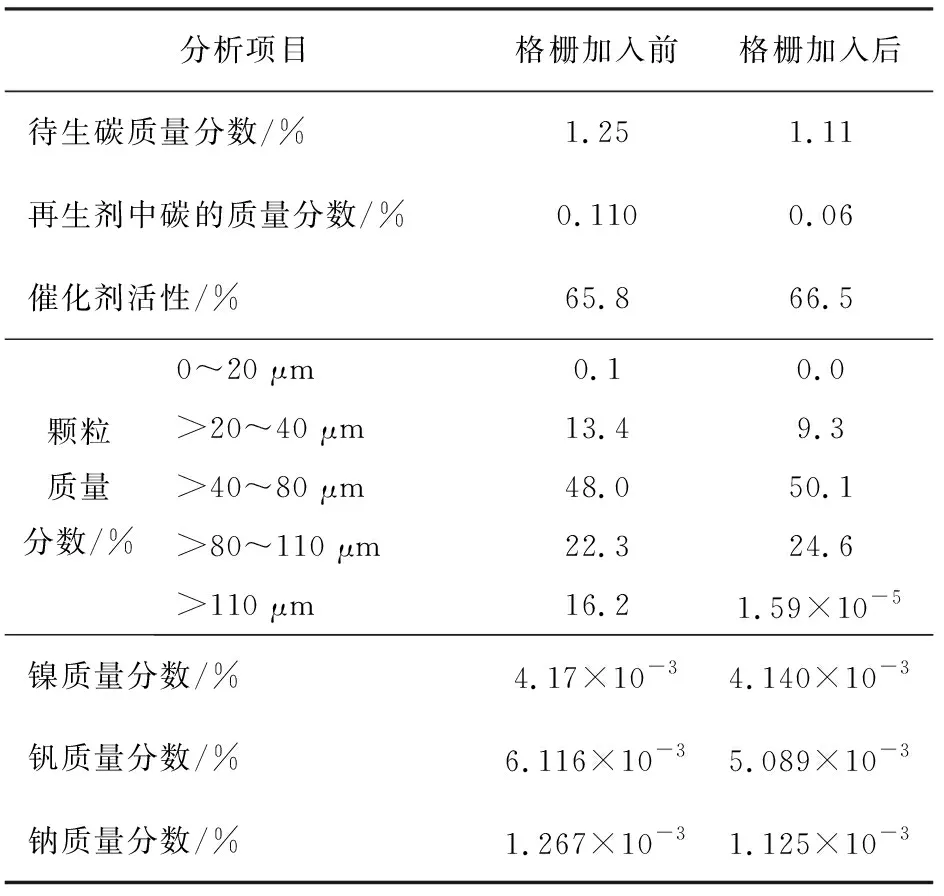

2.2 平衡剂性质

平衡催化剂性质数据对比见表2。增加格栅前后的装置采用高活性操作,控制催化剂活性大于65%,重金属含量比格栅加入前稍有减少。增加格栅后,加强了烧焦强度,减少了催化剂的返混,尤其是杜绝了少量待生催化剂“走”短路,改善了以前再生剂中存在少量的黑色催化剂颗粒的现象,待生剂含碳量由0.11%减少至0.06%。

表2 格栅加入前后平衡催化剂性质对比

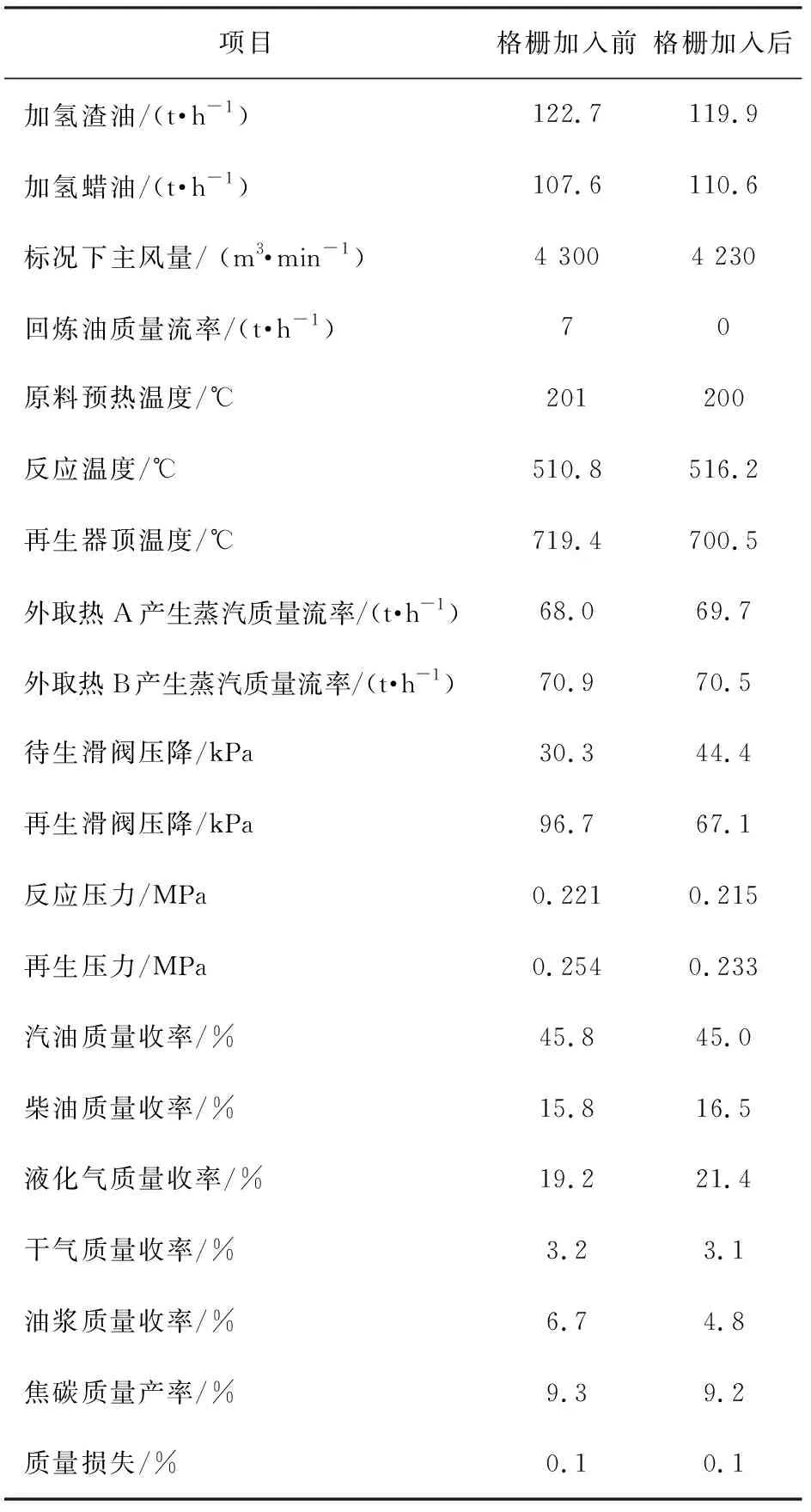

2.3 装置操作条件

表3给出了加入格栅前后装置主要操作参数的变化情况。由表3可以看出,格栅加入前后装置的处理量都在230 t/h左右。格栅加入后装置主风量稍有下降。因反应深度增加,停回炼油回炼,导致格栅加入后装置反应温度比之前增加了5.4 ℃。

再生器尾燃得到缓解,稀相温度下降约20 ℃,产品分布好转,汽油加液化气收率增加了1.4个百分点,达到66.4 %。格栅的加入使得再生器内部气泡的尺寸得到控制,使再生器内部气泡变得较小,且分布均匀。这增大了气泡和颗粒相的接触概率,从而提高了相间传质。而再生过程的控制步骤是相间传质的,因此相间传质速率的增加,能够增大再生过程的表观反应速率,进而提高了再生效率。再生效率的提高保证了较高的再生催化剂活性。因此,在相近的操作条件下,提高了催化裂化反应的反应转化率,进而提高了轻质油和液化气的收率。

表3 格栅加入前后装置操作参数

2.4 再生密相温差

再生器热电偶的标高和方位如表4所示。其中稀相热偶2支安装在标高为41.62 m处,密相热偶8支分别安装在标高为28、 26.5 m处。格栅安装在标高为24.7 m处。取相同高度热偶所测温度的方差来表示床层流化均匀情况。

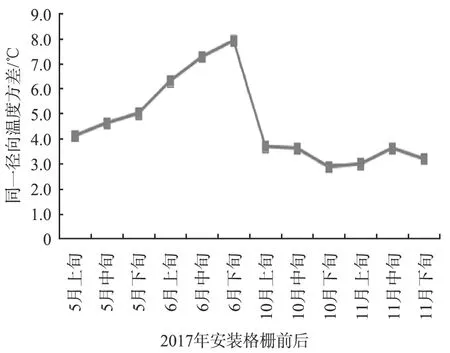

图5给出了格栅加入前后温度方差的变化趋势。通过图5可以看出,同一标高处径向温度的方差在格栅加入后均有所下降。其中稀相两支热偶的平均方差由16.2 ℃减小至4.7 ℃。

表4 再生器热电偶方位和标高

图5 温度方差变化趋势Fig.5 Trend of temperature variance

2.5 再生剂含碳量

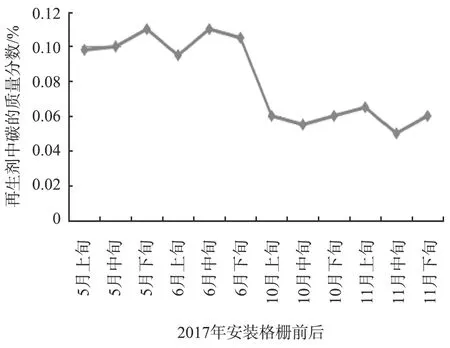

图6是格栅加入前后再生剂含碳量的变化趋势图。由图可以看出,在格栅加入前,再生剂含碳量大于0.1%;而格栅加入后,再生剂含碳量变为0.06%左右。再生剂含碳量的降低表明格栅的加入能够有效的提高再生器的再生效率。

2.6 尾燃和助燃剂用量

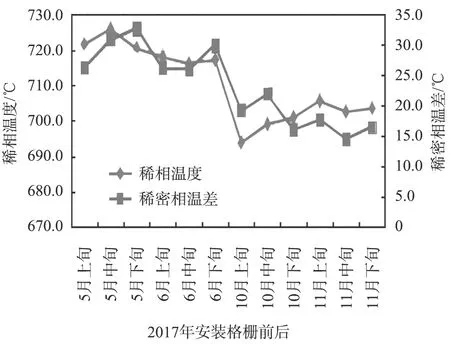

图7是格栅加入前后稀相温度和稀密相温差的变化趋势图。从图7可以看出,安装格栅后稀相平均温度从719.8 ℃降低至700.9 ℃,稀密相平均温差从28.6 ℃减小至17.6 ℃,稀相尾燃明显缓解。格栅加入后,每吨原料助燃剂的用量从33.2 g减少至22.3 g。按照这个比例计算,中国石化石家庄炼化公司催化裂化再生器每年可以节约340万元的助燃剂。

图6 格栅加入前后再生剂含碳量变化趋势Fig.6 Changing tendency of regenerated catalyst carbon contention before and after the modification

格栅的加入使得再生器内部气泡的尺寸得到控制,减小了较大气泡存在的可能性。气泡尺寸的减小能够有效地增加气、固两相间的相间传质。由于再生反应过程相间传质是主要的反应控制步骤,因此,增加相间传质能够有效地增加再生反应的表观反应速率,进而减少助燃剂的用量。

图7 稀相温度和稀密相温差Fig.7 The temperature difference between the dilute phase and the dense phase

3 结论

通过在中国石化石家庄炼化催化裂化再生器内引入中国石油大学(北京)开发的Crosser格栅,降低了催化裂化再生器助燃剂的用量,提高了再生器的再生效率。通过对比格栅加入前后再生器关操作条件的变化可以得出以下结论:

1)通过加入格栅可以使得催化裂化再生器稀、密相同一径向温度方差减小50%左右;

2)通过加入格栅可以使得催化裂化再生器再生剂的含碳量从大于0.1%减小至到0.06%左右;

3)格栅的加入使得催化裂化再生器的稀相尾燃现象得到明显缓解,进而减少了装置的助燃剂用量,年经济效益约为340万元。