高炉渣离心粒化系统优化与实验研究

2019-07-08

(1. 青岛大学机电工程学院,山东青岛266071; 2. 青岛理工大学机械与汽车工程学院,山东青岛266520)

高炉渣是炼铁过程的主要副产品之一,全球每年产生约40亿t的高炉渣[1],出渣的温度约为1 500~1 700 ℃。 目前,高炉渣的处理工艺主要是水淬法,该方法需要消耗大量的淡水,不仅会产生含硫蒸汽,而且液态高炉渣所具有的能量也白白浪费。而干法离心粒化熔融高炉渣,除了可以满足炉渣产物作为水泥添加剂[2-3]的性能要求外,还可以减少水资源的浪费,并且对炉渣显热进行回收利用,满足节能减排的要求,对于环境保护具有重大意义[4-5]。具体方法是,利用高速旋转的转杯或转盘,使高炉渣在离心力的作用下迅速甩出、破碎、冷却、凝固[6-7],颗粒直径越小,传热速度和凝固速度越快,越有利于显热回收和余料利用。对高炉渣离心粒化设备和系统的研究已取得初步进展[8-9],也开展了一系列实验[10],理论研究方面成果显著。但是,目前高炉渣粒化过程存在一系列的问题,如渣粒直径过大、玻璃体含量较低、渣棉含量高、粒化效率低等,这些问题影响了后续的换热过程、粒化设备的正常运行以及工业应用的推广。上述问题的部分成因在于熔融高炉渣流动性受温度[11]、粒化器表面结构[12]影响显著,并且粒化系统无法实时反映渣粒粒径,从而难以根据粒径变化调整系统参数。故此本研究在粒化系统的自适应控制方面做出改进,应用渣粒粒径图像识别[13-14],分析研究高炉渣粒化时的实验现象,比较不同的系统参数对粒化效果的影响,为下一步工业应用做准备。

1 实验

1.1 高炉渣离心粒化机理

高炉渣离心粒化过程十分复杂,从微观上讲,是不同的力对微元体的作用导致了不同的粒化结果,由于流体惯性、流体间的黏性剪切力、空气阻力、表面张力、粒化盘提供的离心力等共同作用。同时,由于高炉渣本身物理性质的变化,宏观上体现出滴状分裂、丝状分裂、膜状分裂3种模式。对于高炉渣液膜,周向和径向表面不稳定波叠加,从而形成呈螺旋形的丝状分裂模式。在转盘表面,高炉渣随温度变化造成的黏度的变化也是影响粒化关键因素,粘附力增大使得液膜的稳定性增强,瑞利-柏拉图不稳定条件难以达到,此时,液膜边缘在粘附力作用下形成的液丝粗大,粒化质量差,因此粒化过程的温度控制至关重要。

1.2 原料

采用青岛特殊钢铁有限公司一号高炉出产的高炉渣,为保证高炉渣物料特性,实验用高炉渣直接从渣沟获取,避免水淬过程对高炉渣的影响。由于不同批次矿石出产的高炉渣成分区别较大,实验用高炉渣取样3组,其组分见表1。由表可知,实验用高炉渣组分区别不大,可以保证不同组实验之间高炉渣的物料性质基本相同。

1.3 实验设备和方法

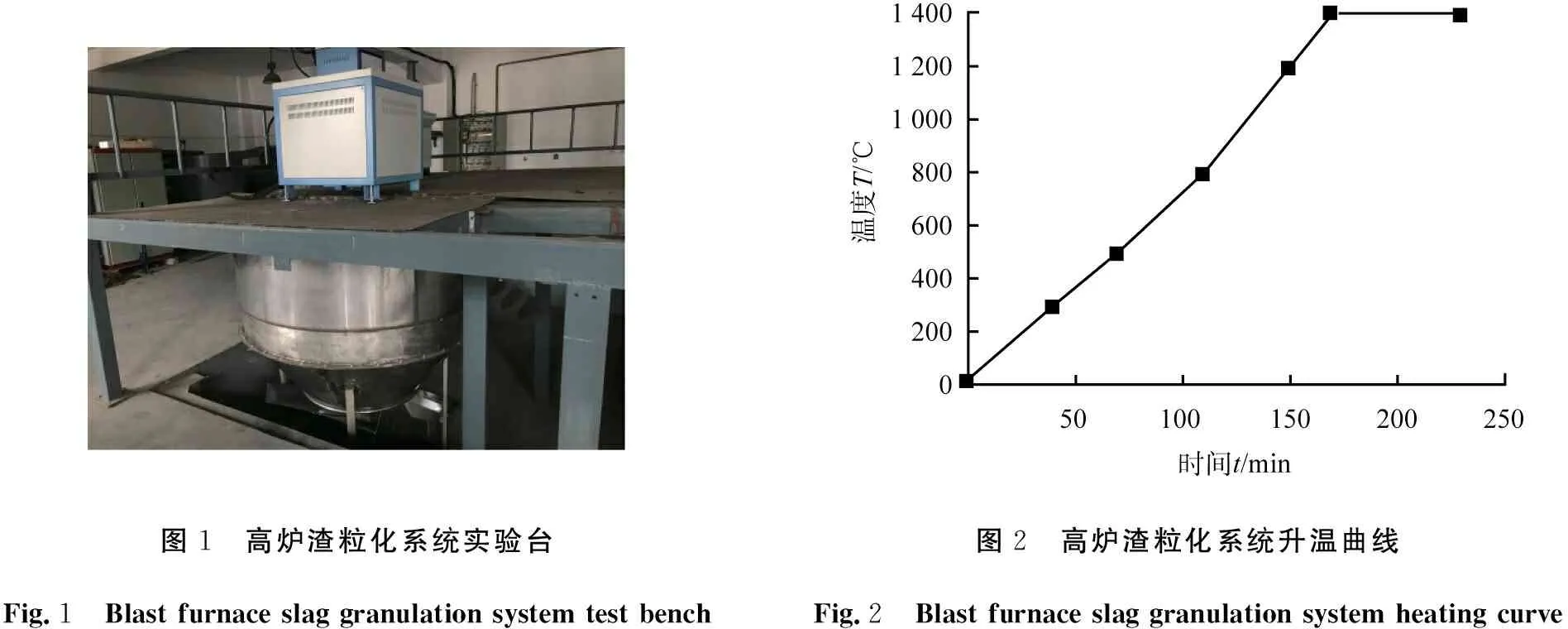

实验设备主要有熔块炉、 粒化器、 变频控制器、 出渣器、 粒径检测装置等,粒化系统实物图如图1所示。 熔块炉可加热到1 600 ℃,实验时将高炉渣投入熔块炉坩埚内,设置升温曲线,升温曲线如图2所示。

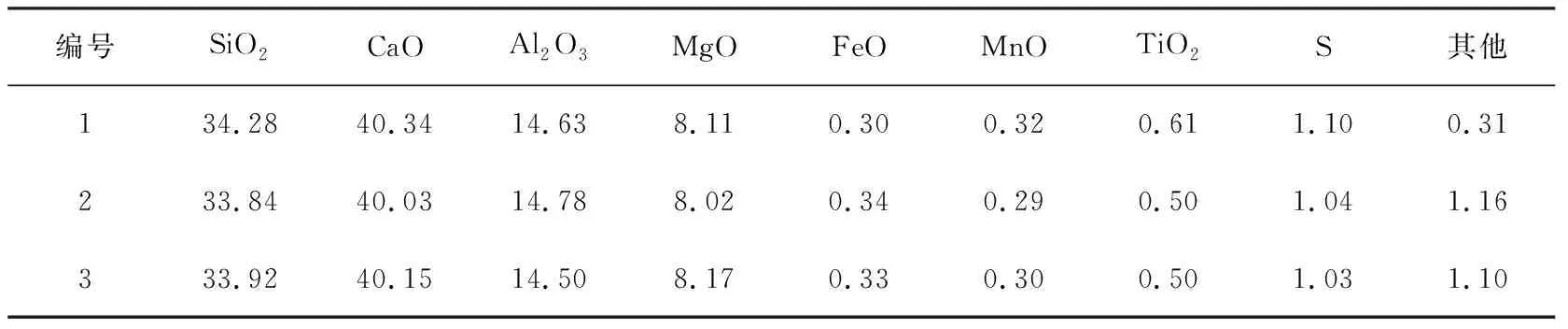

表1 高炉渣组分表

图1 高炉渣粒化系统实验台图2 高炉渣粒化系统升温曲线Fig.1 Blast furnace slag granulation system test benchFig.2 Blast furnace slag granulation system heating curve

考虑到加热炉的耐受性,初始阶段升温速度较慢,800 ℃之后,以10 ℃/min的速率迅速升温,并在1 400 ℃保温1 h。加热完成后开始粒化实验,高炉渣下落到高速旋转的转盘上,在离心力作用下甩出、破碎、成粒。转盘与熔融高炉渣之间存在粘附力,在粘附力的作用下,高炉渣与转盘一同转动,而上层的高炉渣由于黏性力的作用,也一起旋转,但是会存在一定的速度差,因此得到的渣粒粒径会以一定的规律分布。然后取渣机构取出渣粒,粒径检测单元进行检测,检测结果传输到上位机,与目标值进行比较,以检测值与目标值的差值作为调节信号,通过可编程逻辑控制器(PLC)和变频器控制粒化盘转速的变化,实现最佳的粒化效果。

1.4 系统控制方式与粒径检测分析

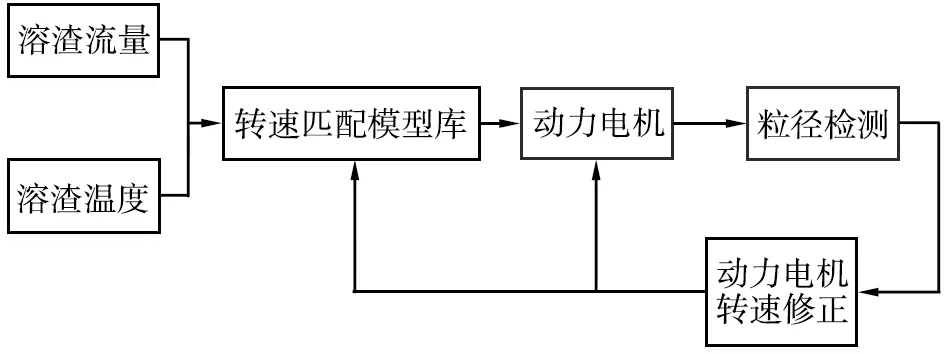

在粒化进程初期,熔渣的流量存在波动,而熔渣流量对粒化后的渣粒粒径影响显著,必须对特定流量匹配相应的转速,以实现高炉渣离心粒化的自适应控制,控制流程如图3所示。

图3 高炉渣粒化系统控制流程图Fig.3 Flow diagram of blast furnace slag granulation system

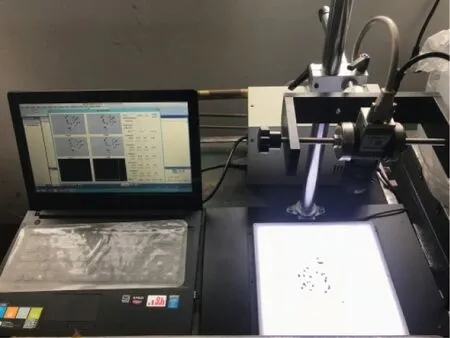

在实验初始时,控制渣流的流量为60 g/s,熔块炉的出渣温度为1 500 ℃,粒化盘的转速为1 200 r/min。 得到的渣粒经过粒径检测分析,根据粒径的粒化质量,一方面立即反馈到电机进行转速修正; 另一方面存储到转速匹配模型库,使得系统的运行和控制更加精确。 为了能够实时获取渣粒粒径,实验使用机器视觉的方法,渣粒粒径的检测装置如图4所示。

图4 高炉渣粒化系统渣粒粒径检测装置Fig.4 Particle size detecting device of blast furnaceslag granulation system

检测装置由工业相机、20 V直流电源及计算机组成,其原理采用图像拍摄的方式来获取高炉渣颗粒图像,拍摄的图像通过以太网传输到电脑客户端后,通过编写的程序算法对图像做一系列处理,包括灰度化、图像去噪、二值化、图像分割等步骤,以提取其特征参数,检测界面如图5所示。

图5 高炉渣粒化系统渣粒粒径检测界面Fig.5 Blast furnace particle granulation system slag particle size detection interface

渣粒直径一方面作为渣粒粒化质量的检测,另一方面将平均粒径作为自适应控制系统的实时反馈信号,上位机根据实时检测的粒径大小做出反应,调节粒化盘转速,从而实现高炉渣离心粒化的自适应控制。

2 实验结果与分析

2.1 实验结果

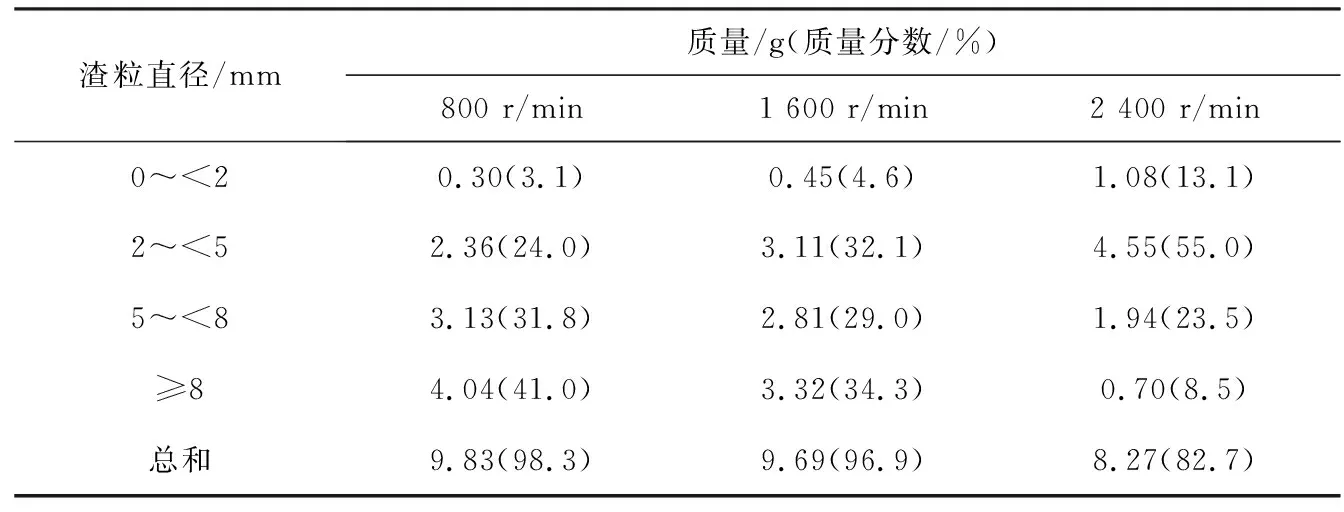

基于上述粒化试验系统与渣粒粒径检测系统,进行4组试验,分别探索渣流稳定性对粒化的影响,对比定粒化盘转速法和适应时变来流的自适应控制法的粒化效果,研究可以保证较高粒化效率和较小渣粒平均粒径的粒化盘分布范围,并利用自适应控制研究了转速对渣棉生成量的影响。表2为变转速下不同粒径渣粒质量及质量分数。图6为实验得到的不同粒径的高炉渣渣粒。

2.2 渣流流量稳定性对粒化的影响

受熔渣黏度影响,初始时出渣是非连续的,在达到稳态之前,会存在一定的波动过程,波动过程无法控制。在此过程中,由于渣流的不稳定性,对粒化盘的转速调节缺乏依据,故此过程中的粒化质量较差,粒径分布范围较大,并且产生了部分渣棉。

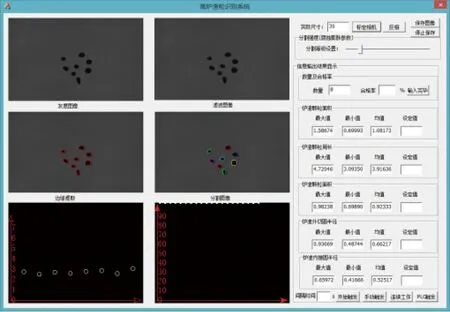

表2 变转速下不同粒径渣粒质量及质量分数

a 0~<2 mmb 2~<5 mmc 5~<8 mmd ≥8 mm图6 800 r/min下粒化盘直径120 mm时的渣粒粒径Fig.6 Particle size of 800 r/min granulation disc diameter 120 mm

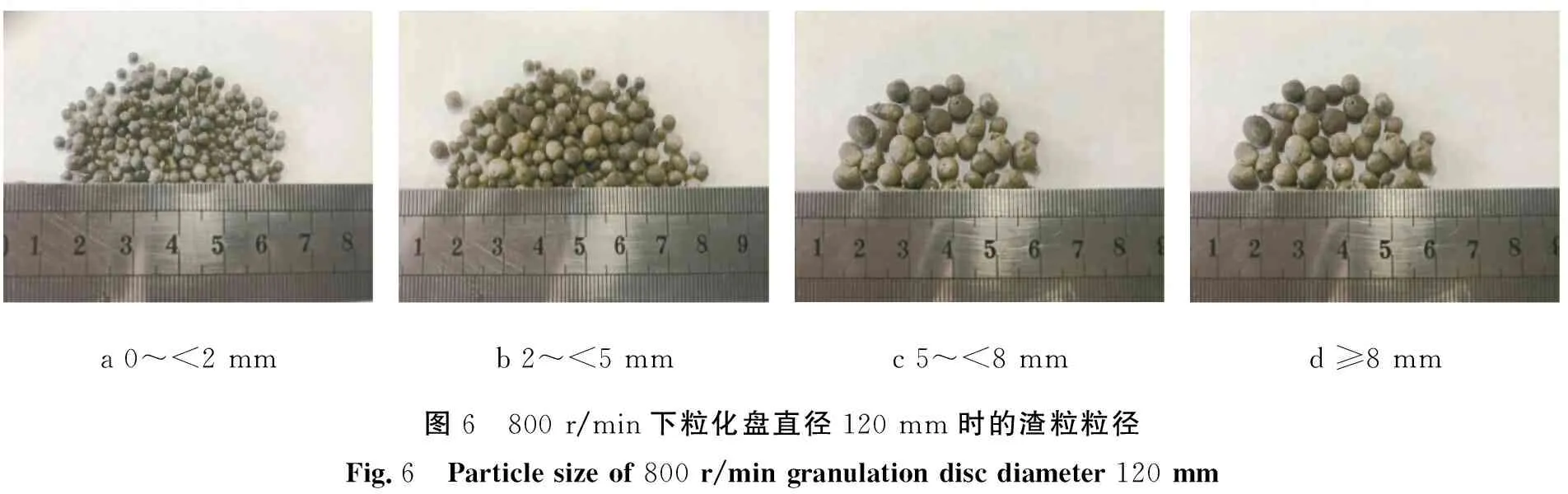

15 s内稳态与非稳态流量的出渣渣粒粒径分布对比如图7所示。 由图可知,流量稳定时渣粒粒径集中分布在1~3 mm; 流量不稳定时粒径分布随机性较大,渣棉相较于渣流流量稳定时增加了15%,大粒径的渣粒和渣块增加了24%,高炉渣渣粒粒径分布比较分散,粒化质量差。 由于系统本身的滞后性,在渣流的非稳态阶段粒化盘转速难以实时响应渣流流量变化,受粒化过程与粒径检测装置取料过程的限制,系统的快速性难以改善,因此,若要减小非稳态流量的影响,只能缩短非稳态渣流的存在时间。

图7 稳态与非稳态流量的粒径分布Fig.7 Particle size distribution of steady and unsteady flow

2.3 自适应控制法对粒化的影响

高炉渣离心粒化过程中,成粒特性受工质物性、粒化设备结构参数、运行工况的影响,如熔融高炉渣密度、黏度、表面张力及粒化盘直径、转速等。渣粒平均粒径的拟合公式为

(1)

式中,d为渣粒平均粒径,R为粒化器半径,Re为雷诺数,We为韦伯数,Oh为一无量纲参数。其中受粒化盘转速的变化影响最大的是韦伯数We,We反映了流体惯性力与表面张力的效应之比。

流量增大时,液膜厚度增大,表面张力增大,We减小,而平均粒径与We成反比,故此时平均粒径d增大,若提高转速,离心力导致惯性力增大,We增大,平均粒径d减小;流量减小时反之。

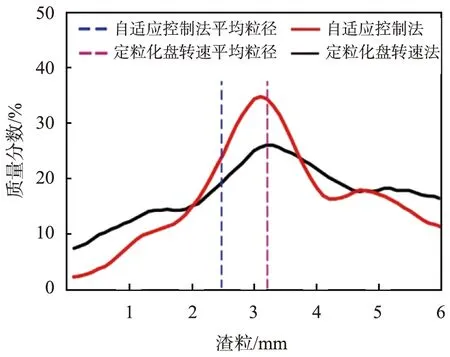

综上所述,为了提高粒化质量,必须根据渣流流量大小实时改变粒化盘转速。 由于粒化过程的复杂性,以及不同炼铁高炉出产高炉渣物理性质的差别,难以实现渣流流量与粒化盘转速之间的匹配,因此高炉渣离心粒化自适应控制以渣粒粒径检测作为反馈,使自适应调控方法的闭环回路反馈得以完善。 图8为自适应控制法与定粒化盘转速法粒径分布与平均粒径的对比。 由图可以看出,在自适应控制下,粒化盘根据粒径大小实时改变转速,可以达到较好的粒化效果,渣粒粒径分布集中度较高,集中分布在3 mm左右,且渣棉和过大粒径的渣粒生成量少,平均粒径减小20%,渣棉生成量减少35%。

图8 自适应控制法与定粒化盘转速法的粒径分布对比Fig.8 Size distribution and comparison of adaptive control method and granulating disk speed method

2.4 粒化盘直径对粒化的影响

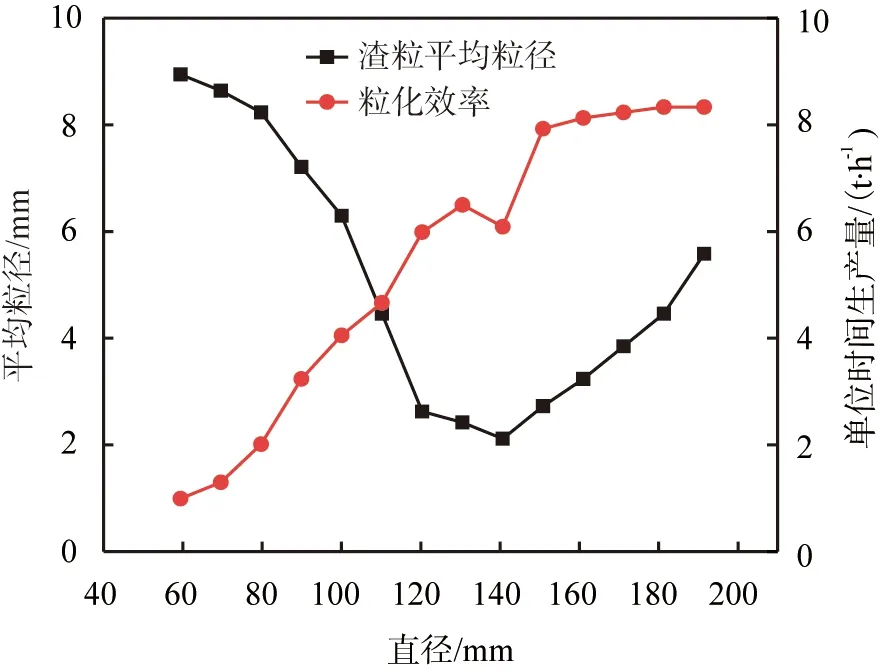

控制粒化盘转速与渣流流量不变,粒化盘直径对粒化效率和渣粒平均直径的影响如图9所示。由图可知,在粒化盘直径小于160 mm时,粒化效率与粒化盘直径的线性拟合度较好,基本呈正比例关系,直径超过160 mm后,粒化效率不再升高;当粒化盘直径在120~160 mm范围内时,渣粒平均粒径分布在2~3 mm之间,粒径较小且分布均匀。结合上述实验结果得出,在保证粒化质量的前提下,为了尽可能地提高单位时间的生产量,粒化盘直径应控制在120~160 mm。

图9 粒化盘直径对渣粒平均粒径和粒化效率的影响Fig.9 Effect of granulation disc diameter on average particle size and granulation efficiency of slag

根据流体在粒化器表面铺展成膜机理和边界层理论[15-16],在距离粒化盘中心较远处,熔融高炉渣黏性力与惯性力相比基本可以忽略不计,此时沿着粒化盘径向存在较大的速度梯度,流体的雷诺数越大,边界层就越薄,高炉渣液膜厚度随粒化器径向距离增大而减小。粒化盘直径在120 mm以下时,熔渣摊开后在边缘处较厚,得到的渣粒粒径较大;粒化盘直径在160 mm以上时,在液膜边缘处厚度很薄,单位面积粒化盘区域对应的熔渣质量小,此时熔渣尚未到达粒化盘边缘处,速度就达到了临界速度,液膜破碎、甩出,观察得知这种情况下形成的渣棉数量较多,很容易堵塞设备管路,此时粒化过程难以控制在丝状分裂模式,因此粒化质量变差。

2.5 粒化盘转速大小对渣棉的影响

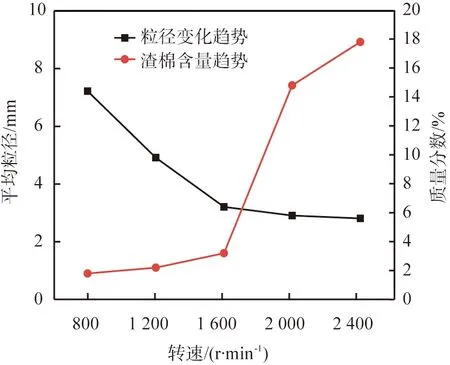

为了探寻粒化盘转速对渣棉生成的影响,控制熔渣温度和流量不变,调整粒化盘的转速,得到渣棉含量与渣粒平均粒径随粒化盘转速的变化情况,如图10所示。 由图可以看出,在熔渣温度和流量不变时,随着转速的增大,渣粒平均粒径减小,超过1 600 r/min后,渣粒平均粒径随粒化盘转速的变化趋于稳定;同时,渣棉的质量分数随转速的增大有所增加,在转速为1 600~2 000 r/min时,渣棉的生成量有很大的变化,产生大量的渣棉。实际粒化时渣棉极易堵塞设备的管道,因此在实际生产中要控制转速在1 600 r/min以下,减小渣棉的生成量,保证设备的正常运行。

图10 粒化盘转速对渣粒平均粒径和渣棉质量分数的影响Fig.10 Effect of granulation disk rotation speed on average particle size of slag particles and mass fraction of slag wool

3 结论

1)相对于稳定渣流流量,15 s的非稳定渣流流量条件下,渣棉生成量增加了15%,大粒径的渣粒和渣块增加了24%,因此在实际生产中必须尽量缩短非稳态的时间。

2)以粒径检测单元作为控制反馈,实现高炉渣离心粒化的自适应控制,可以实时地调整粒化盘转速。相较于定粒化盘转速法,所得到的高炉渣渣粒平均粒径减小20%,渣棉形成量减少35%,渣粒粒径多集中的3 mm左右,有效提高了粒化质量。

3)粒化盘直径在140~160 mm范围内时既可以保证粒化质量,又可以保证粒化效率。

4)为避免渣棉的产生,必须控制粒化盘转速在1 600 r/min以下,保证设备正常运行。