板管式板片冲压成型的数值模拟及分析

2019-07-08李栓柱

李栓柱

(洛阳双瑞特种装备有限公司,洛阳 471000)

0 引言

冲压成型是利用凹模与冲头之间的挤压力使板料产生塑性变形而获得具有一定形状的成型方法。由于其具有效率高、尺寸一致性高、材料利用率高等优点,在现代的工业生产中已经得到了广泛的应用[1,2]。但是由于在冲压成型过程中,板料经过弹塑性非线性变形并且材料本身的各项异性等因素,导致以往在冲压工艺以及模具设计中无法进行精确计算,大多数是依靠经验进行。在这种情况下,板料的应力、应变分布情况未知,更无法有效地预测拉裂、折皱等失效情形的产生[3]。近年来随着CAE技术的发展,为板料冲压成型过程的数值模拟提供了基础。通过模拟板料成型的过程,获得板料的应力、应变分布情况,为板料的拉裂、折皱、回弹等失效情形的发生提供判定依据[4,5]。

本文首先利用有限元分析软件DYNAFORM建立S304薄板冲压成型的有限元模型。然后针对一种特定参数的板型进行冲压实验与有限元模拟,比较结果证明该方法的在模拟板管式板片冲压成型方面的适用性。最后通过改变板片的结构尺寸进行多次冲压成型模拟,得出板管式板片在冲压成型时应力应变的分布随板型结构尺寸变化而变化的趋势,为板管式管片的结构设计提供参考。

1 板管式板片的结构型式及冲压成型过程

1.1 板管式板片几何模型的建立

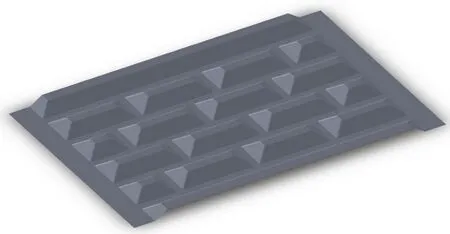

图1 板片几何模型

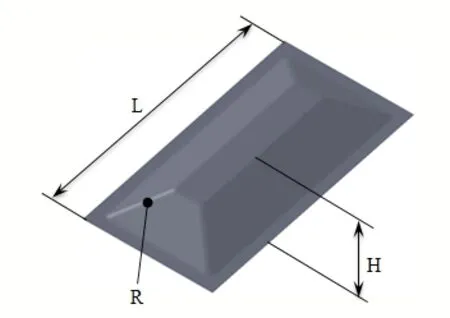

图2 板片单元模型

板式换热器用板管式板片的几何模型如图1、图2所示,其中L为板片节距,表示板片波纹的周期长度。H为波高,R为板片折弯半径。实际生产过程中,根据传热效率、承压能力及压降要求等参数来调整L、H和R值获得所需要的板片结构,将两板片交错180°叠加组成各自工质的流道。

1.2 DYNAFORM冲压模拟流程

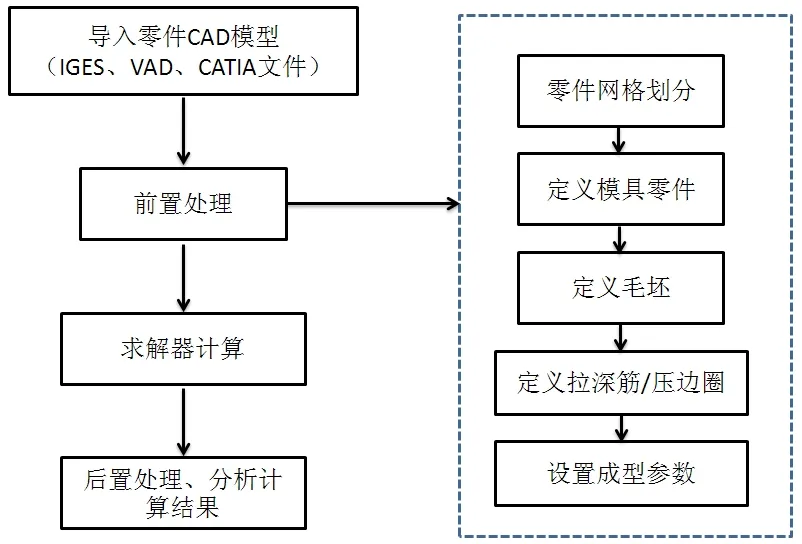

板料在成型过程中受到凹模与冲头的挤压力、摩擦力等作用下,而获得所需要的形状。该过程是一个包含几何非线性、边界条件非线性和材料非线性等问题的复杂弹塑形大变形力学过程。板料在不同塑形成型工序中产生复杂的应力应变分布,同时伴随回弹和失稳现象。有限元分析软件DYNAFORM能够对板料冲压成型过程进行数值模拟,可以在一定程度上预测板料成型过程中出现的拉裂、起皱和回弹等现象。利用DYNAFORM对板料成型过程模拟能够为模具和板片结构设计提供参考,大大的降低了产品设计开发成本。利用DYNAFORM对板料成型过程的模拟流程如图3所示。

图3 DYNAFORM数值模拟流程图

2 板片冲压的数值模拟

2.1 有限元单元的选择

薄板冲压成型计算机数值模拟技术的关键是数值模拟理论的可靠性和实用性,其中壳体单元的适当使用在很大程度上影响着数值模拟结果。由于冲压成型中板料毛坯厚度远小于它的板面尺寸,且在垂直于板面方向上的压力远小于板面方向上的内应力,但是不可忽略板料的弯曲效应,故不选用薄膜单元,而选用壳单元。文中在使用DYNAFORM有限元分析软件时采用了Belytschko—Tsay壳单元对冲压成型进行模拟。

2.2 材料模型的选择

常见的材料模型有弹性材料模型、弹塑性材料模型和刚塑性材料模型等。弹性材料模型仅考虑了材料在弹性阶段的应力——应变本构关系。塑形材料模型则认为弹性变形远小于塑性变形,忽略了材料的弹性阶段,此时材料仅产生塑性变形。基于有限元理论进行的板料冲压成型CAE分析过程是一个材料条件非线性的复杂成型过程,在分析过程中弹性变形和回弹不容忽略。一般不采用弹性材料模型和塑形材料模型,而采用弹塑性材料模型。

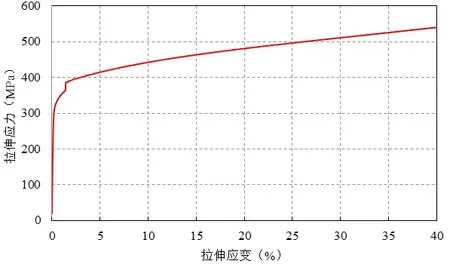

为了使数值模拟过程更符合实际生产过程,故而采用实际的S304薄板拉伸曲线作为数值模拟过程中材料的力学模型,其拉伸曲线如图4所示。

图4 S304薄板拉伸曲线

2.3 冲压模具设计及工艺参数设置

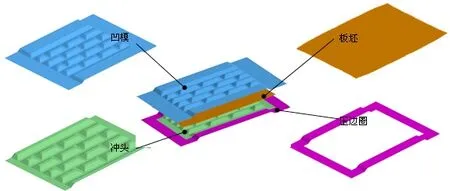

板料成型的DYNAFORM分析包含了凹模、冲头、压边圈以及板坯,四者的示意图,如图5所示。冲压过程中,冲头静止不动,凹模按照定义的轨迹运动挤压坯料。压边圈对坯料作用一个稳定的压力,防止坯料的边缘失稳起皱。

图5 凹模、冲头、压边圈以及板坯示意图

冲压速度选用DYNAFORM内部默认的冲压速度V=5000mm/s。

压边力必须适当,如果过大,就需要增加拉深力,可能会使工件拉裂;如果过小,就会使工件的边缘或凸缘起皱。压边力的计算公式如式(1)所示。

式中:A为压边圈的面积,文中A=7060mm2;P为单位压边力,通常不锈钢范围是3~4.5MPa,文中取P=4.0MPa。故而压边力为F=3.0×104N。

3 板片冲压的试验

为了验证DYNAFORM数值模拟结果的可靠性,选择了其中一种板型进行了冲压试验,板型参数如表1所示,材料为S304,其实际性能如图4所示。经过冲压后,试验样件如图6所示。

图6 冲压成型后的板片几何形状图

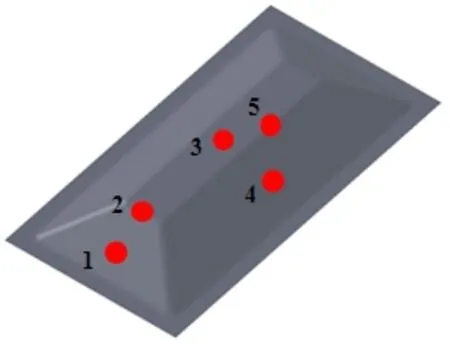

图7 厚度测量点

表1 板片参数表

4 模拟结果分析

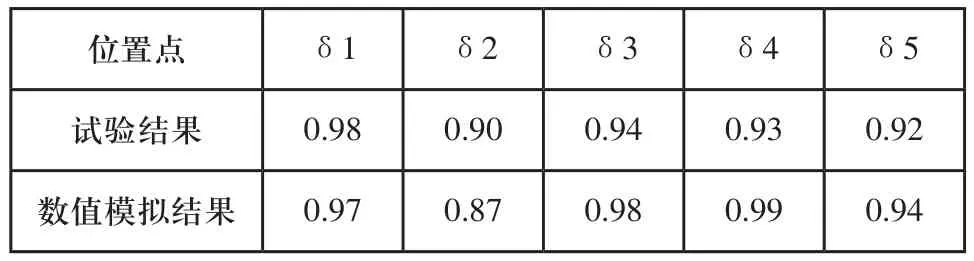

4.1 试验结果与模拟结果的对比

针对板型参数相同的冲压试验和数值模拟结果分别取五个不同的位置进行板片厚度测量,测量点位置如图7所示,所测得数据如表2所示。将二者进行比较分析,二者的厚度变化误差小于5%,说明了该数值模拟方法在本板片成型模拟中的适用性。

表2 试验厚度结果与数值模拟厚度结果

4.2 结构参数对板片成型性能的影响

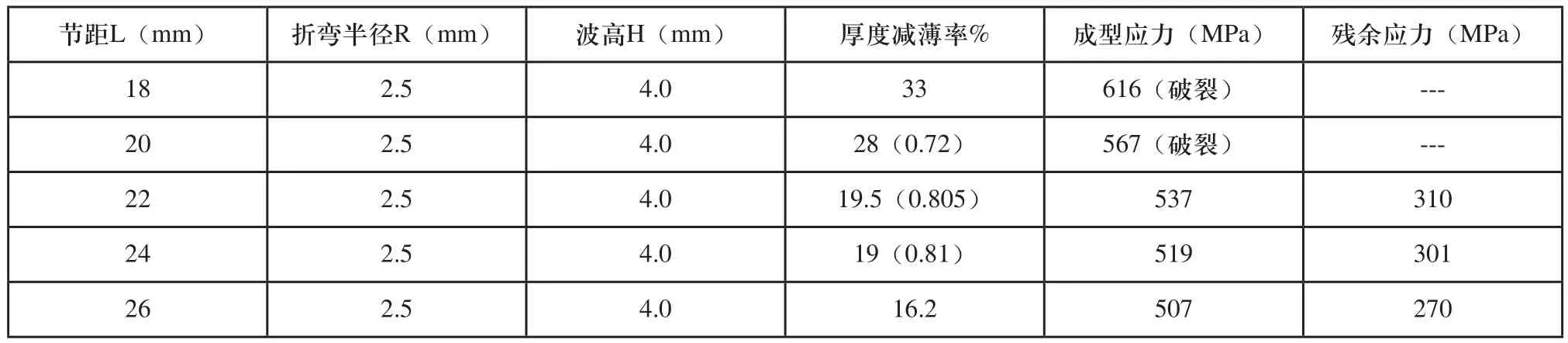

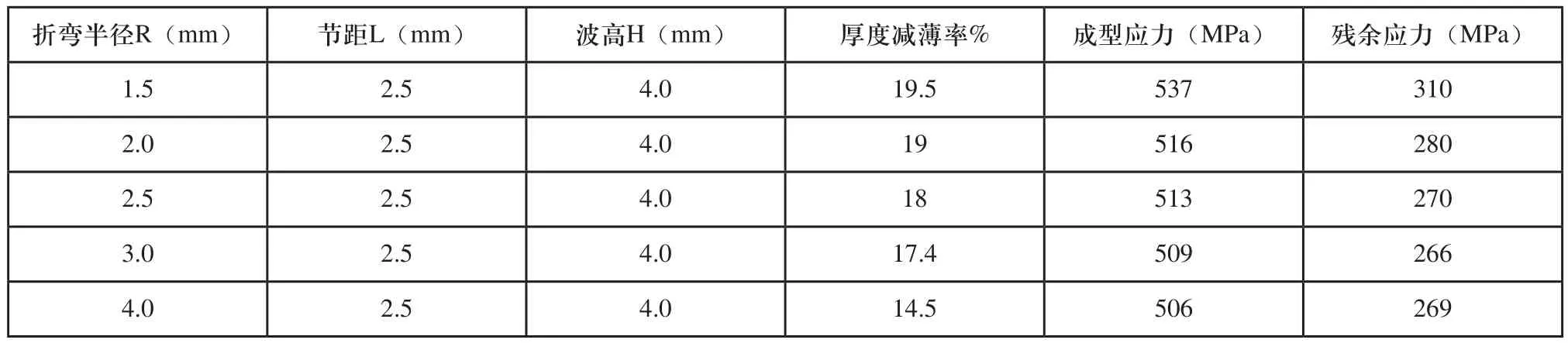

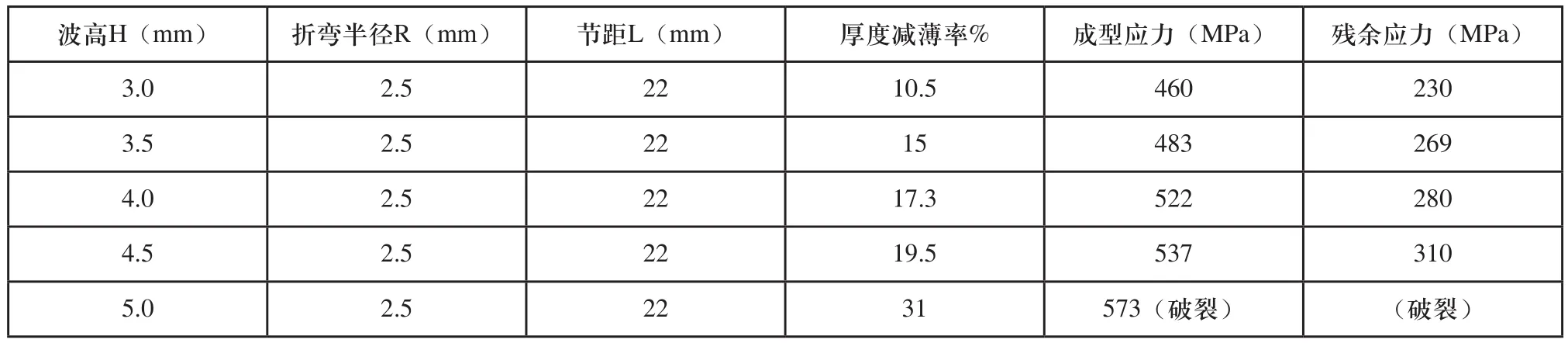

冲压模拟分三组进行,选择节距L、波高H、折弯半径R其中一个参数变化另外两个参数固定,以所选参数对板片成型性能的影响,衡量指标为厚度减薄率、成型应力以及成型后残余应力,得到相应的数值模拟结果如表3~表5所示。

表3 第一组数值模拟结果

表4 第二组数值模拟结果

表5 第三组数值模拟结果

从上述数值模拟结果可以发现,随着节距的增大,厚度减薄率、成型应力以及残余应力都有下降的趋势;随着过渡半径的增大,厚度减薄率、成型应力以及残余应力都有下降的趋势;随着波高的增大,厚度减薄率、成型应力以及残余应力都有上升的趋势。分析上述变化趋势,随着材料变形量的加大,成型后零件的厚度减薄率、成型应力以及残余应力都有上升的趋势。随着变形程度的加大,材料塑形流动阻力加大,故而成型应力上升,产生缺陷的风险也随之加大。在板管式板片的结构设计中,应适当加大节距,减小波高以保证在冲压成型时将材料的塑形变形控制在一个合理的范围内;同时应增大过渡圆角,减小材料的流动阻力,降低成型应力使圆角处厚度分布均匀,降低破坏风险。

5 结束语

本文利用DYNAFORM有限元分析软件和S304材料的实际应力—应变曲线完成了板管式板片冲压成型的数值模拟,并将模拟结果与试验结果进行比较,对比结果说明文中所述模拟方法及过程具有较高的准确度,分析结果对板管式板片的设计生产具有一定的参考价值。