法向机械载荷作用下人字形波纹板片承载能力试验

2020-12-11解德甲马一鸣冯栩迟

解德甲,马一鸣,于 啸,冯栩迟,邢 玲

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.上海石油化工换热设备工程技术研究中心,上海 201518)

板式热交换器是一种高效紧凑型热交换器[1-4]。近年来,其应用场合日益扩大,参数、规格快速发展[5-11]。国内外对板式热交换器传热元件板片的研究主要集中在传热与流阻性能方面[12-14],有关板片承载能力的研究鲜见报道。文献[15-16]研究了波纹板片的刚度,给出了定量的解析计算方法,但并未涉及压力载荷作用的试验研究。ASME BPVC Ⅷ.1—2015《Rules for Construction of Pressure Vessels》[17]首次给出了确定连接式波纹板片承载能力的工程办法,但未给出接触非连接波纹板片的承载能力确定办法。随着板式热交换器高参数、轻量化以及高可靠性的发展,波纹板片承载能力的研究越发受到重视。文中以应用最为广泛的人字形波纹板片为试验对象,通过施加法向机械载荷,初步研究其失效模式及承载能力,以期为后续压力载荷试验研究提供借鉴。

1 人字形波纹板片承载能力试验原理

人字形波纹板片的波纹相互网状接触支撑[18],在初始加载阶段,板片结构处于稳态,变形量随载荷增加呈线性变化。当载荷增加到一定程度时,存在以下失效可能:①支撑截面应力超过材料屈服强度,导致板片结构塑性垮塌。②波纹发生横向滑移,导致板片结构弹性垮塌。③板片间接触点压溃,即板片接触部位发生屈服。

试验时采用万能油压机,采用法向压缩方式对板片施加法向载荷,观察、采集板片在法向载荷作用下的失效模式、承载-变形数据,获取板片法向承载临界载荷及变形量。

人字形波纹板片的承载能力决定于板片的材料性能、结构形状、几何参数及成型工艺。板式热交换器用波纹板片的材料主要是耐蚀性能良好的奥氏体不锈钢,板片厚度一般为0.5~1.0 mm[19]。波纹板片的成型工艺包括模压成型[20]、爆炸成型等,其中模压成型占大多数。本试验的试样取自同一张波纹板片,故不考虑材料、形状参数及成型工艺因素对波纹板片承载能力的影响[21]。因试样尺寸远大于波纹板片的截面尺寸,故可忽略试样周边的拘束影响。

2 人字形波纹板片承载能力试验方案及试样

采用万能油压机进行人字形波纹板片法向承载试验,其中单板、双板和三板试验各3组,每组试验各进行3次。通过试验获得波纹板片在不同支撑条件下的失效模式,并得到失效临界载荷及相应位移。单板试验的目的是评估加载速度对试验数据精度和试验时长的影响。双板试验的目的是评估进口力和终止位移设置对试验的影响。三板试验中未设置油压机进口力,仅设置终止位移为8 mm,主要目的是测试中间板片在上、下板片点状支撑条件下的失效模式。人字形波纹板片承载能力试验方案示意见图1。

图1 人字形波纹板片承载能力试验方案示图

所有试样均取自同一张人字形波纹板片,材料为316L。试样共18件,分别编号为1#~18#。试样规格均为150 mm×150 mm,名义厚度0.7 mm,波纹深度3.7 mm,展开系数1.22。为减少试样翘曲,采用激光切割,得到的试样见图2。

3 人字形波纹板片承载能力试验条件

3.1 加载方式

试验采用等速力加载方式,加载力线性变化,可有效反映试样在整个承载过程中的受力状态,且加载力与试样的位移变化相互对应,可了解试样刚度变化规律。

图2 人字形波纹板片切割试样示图

3.2 加载速度

为评估加载速度对试验数据精度的影响,对1#试样设置较小加载速度60 N/s,对4#、5#试样设置的加载速度为300 N/s,对3#试样设置的加载速度为600 N/s。通过对不同加载速度试验结果的分析对比,最终选取试验加载速度为600 N/s。

3.3 进口力

板片压制波纹及试样切割过程中会发生一定的翘曲,使试样与上、下压板及各板片间存在间隙。为消除间隙,得到有效加载力及相应位移,在组号1-1、1-2、1-3、2-1的试验中,对油压机设置了1 000 N进口力,当油压机输出压力达到1 000 N后开始记录压头位移,目的为消除部分虚假位移,此时认为板片间隙已闭合。通过这4组试验发现设置1 000 N进口力不能精确得到板片承载极值对应的位移,故对其余试验组未设置进口力,通过预设压头高度,油压机启动即开始记录位置,后续根据加载初期板片位移-时间曲线线性化趋势获取非稳态位移,确定加载力极值对应的有效位移。

3.4 终止位移

为防止板片失效后过度加载导致油压机压头与底板直接接触,试验中需设置压头终止位移量。若压头终止位移取值过小,板片仍处于弹性阶段,会导致试验不完整。试验中终止位移按板片总高度的70%进行设定,即认为终止位移达到板片总高度70%时板片已发生严重变形失效。未设定进口力时,需对压头起始高度、压头与试样接触时的高度进行测量,据此设定终止位移量。

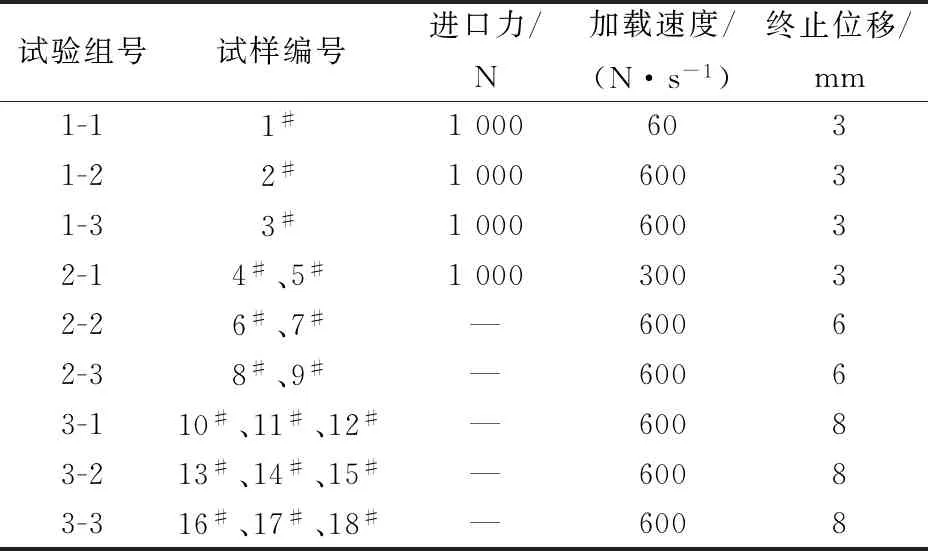

各组波纹板片试验时的加载参数设置见表1。

表1 波纹板片承载能力试验加载参数

4 人字形波纹板片承载能力试验结果

4.1 单板试验

4.1.1加载力极值与对应位移

3组人字形波纹板片单板试验的加载力极值和对应位移见表2。

表2 人字形波纹板片单板试验加载力极值与对应位移

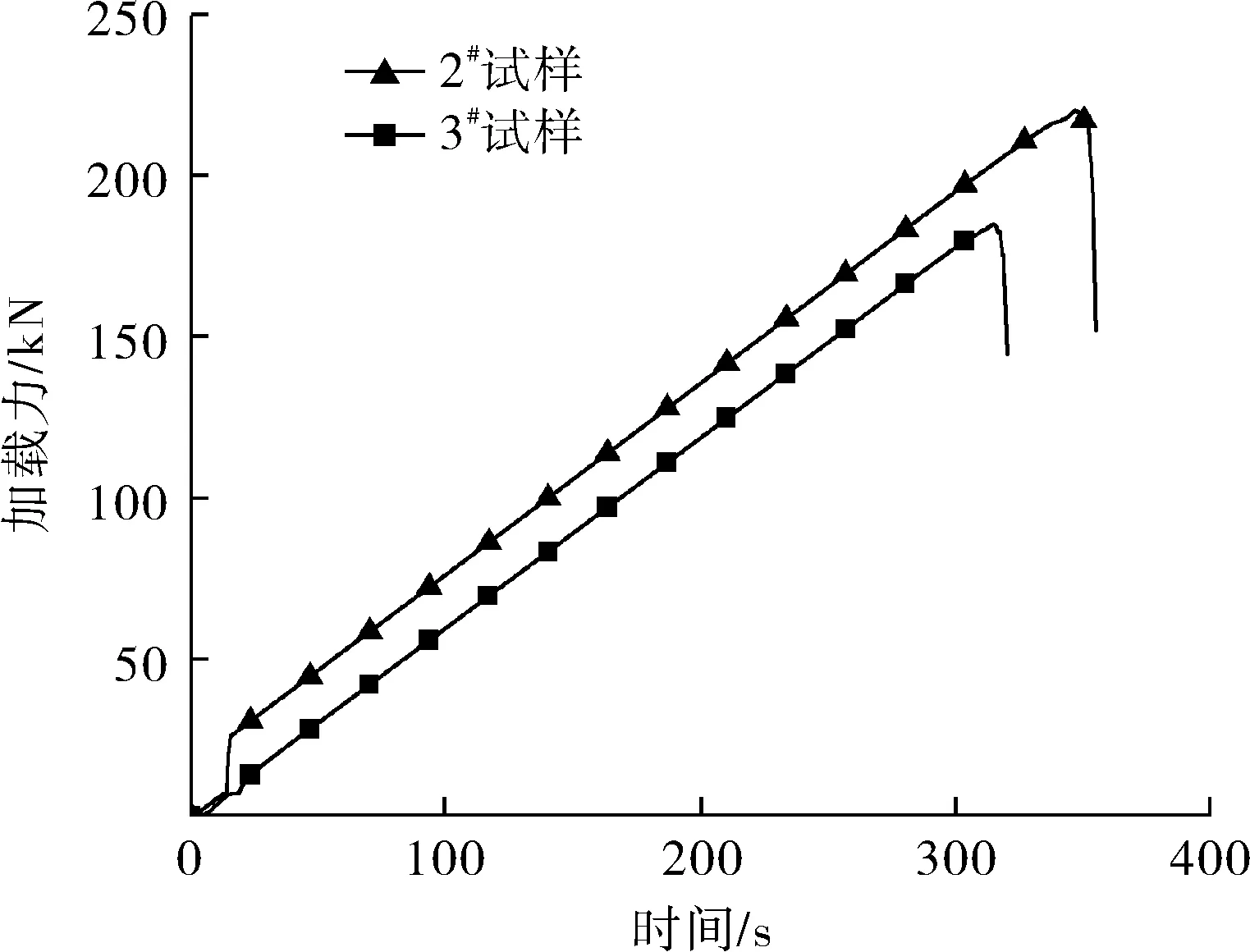

对1#试样进行试验的目的是确定合适的加载速度。根据加载速度相同的2#、3#试样的数据绘制得到加载力与时间及位移的关系曲线,分别见图3和图4。

图3 人字形波纹板片单板试验加载力与时间关系曲线

图4 人字形波纹板片单板试验加载力与位移关系曲线

人字形波纹板片单板试验的试验数据表明,600 N/s加载速度可满足试验精度要求,图4所示加载力-位移曲线加载初期仍为非线性,说明设置1 000 N进口力不能精确得到板片承载极值对应的板片变形量。

4.1.2失效模式

单板试验试样失效后均发生横向滑移,结构刚度产生变化,最终波片结构弹性垮塌。板片沿与波纹垂直的对角方向滑移,平均对角线展开长度约165 mm。

人字形波纹板片单板试验3#试样失效前后形态对比见图5。

图5 人字形波纹板片单板试验3#试样失效前后形态对比

4.2 双板试验

4.2.1加载力极值与对应位移

3组人字形波纹板片双板试验的加载力极值和对应位移见表3。

表3 人字形波纹板片双板试验加载力极值与对应位移

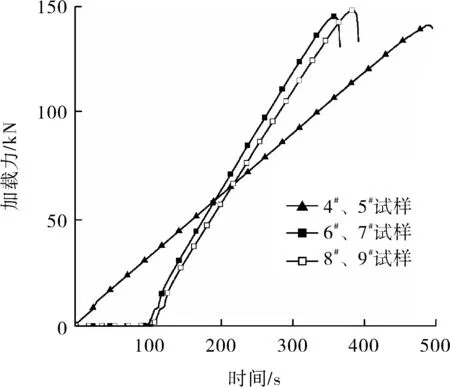

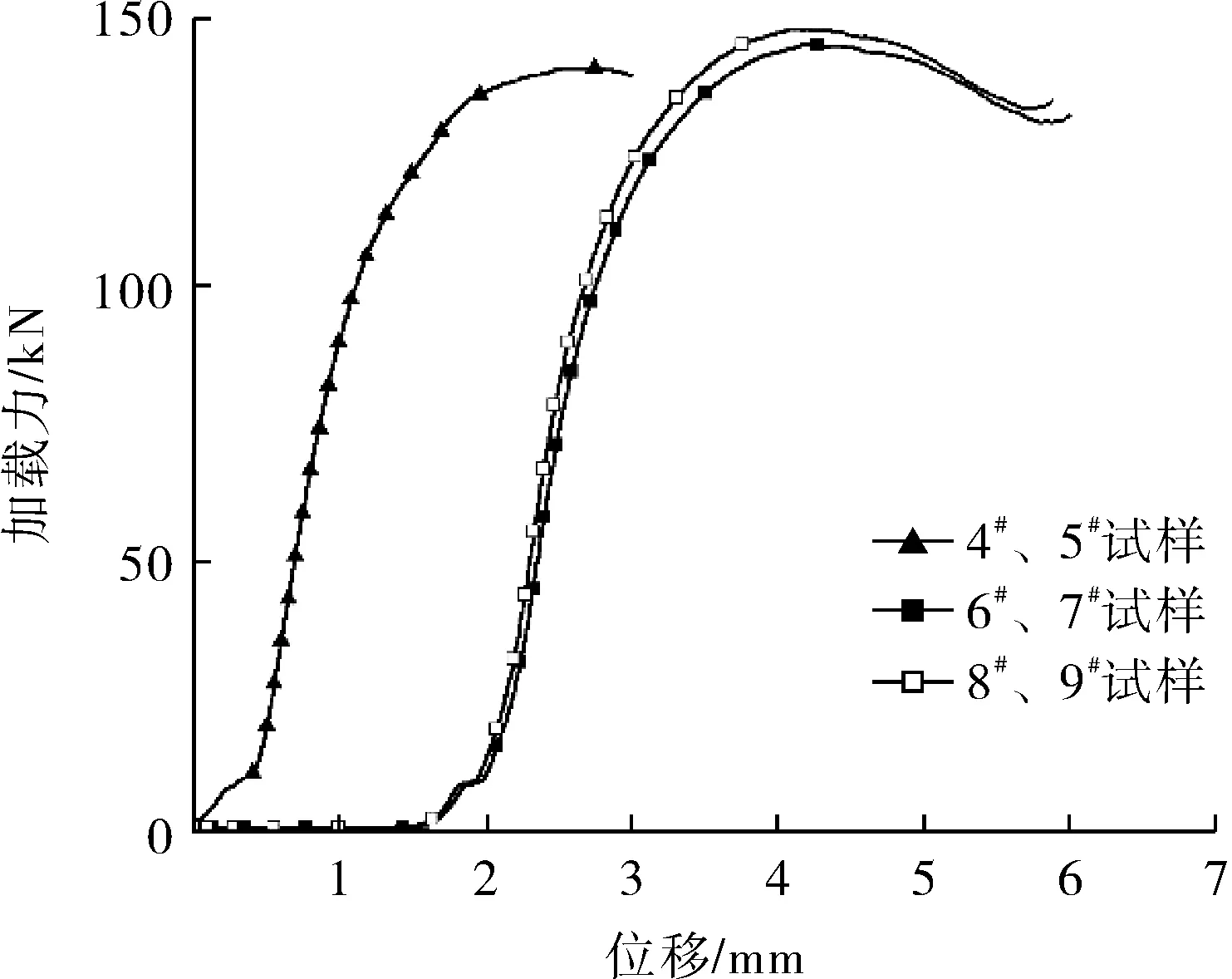

根据人字形波纹板片双板试验各试样的试验数据绘制得到加载力与位移和时间的关系曲线,分别见图6和图7。

图6 人字形波纹板片双板试验加载力与时间关系曲线

人字形波纹板片双板试验数据表明,进口力设置对加载力极值无影响,由于板片间支撑条件变化,双板支撑条件下板片平均承载能力约为单板板片承载能力的68%。

图7 人字形波纹板片双板试验加载力与位移关系曲线

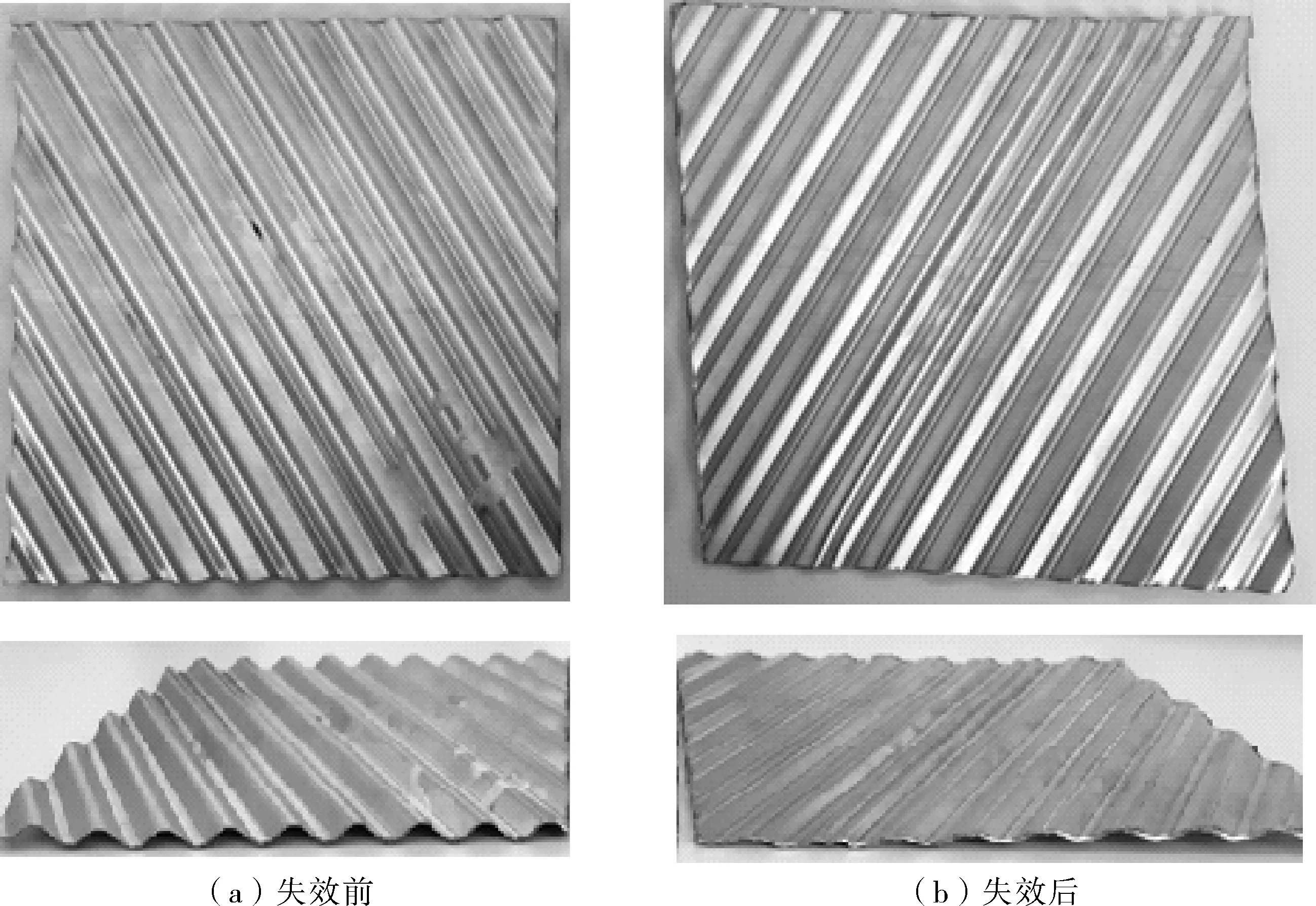

4.2.2失效模式

双板试验试样失效后板片间接触点压溃,板片中心支撑区出现点状局部塑性变形,即板片接触部位发生屈服。板片沿与波纹垂直的对角方向滑移,平均对角线展开长度约156 mm,变形量均小于单板试验试样的数值。

人字形波纹板片双板试验7#试样失效前后形态对比见图8。

图8 人字形波纹板片双板试验7#试样失效前后形态对比

4.3 三板试验

4.3.1加载力极值与对应位移

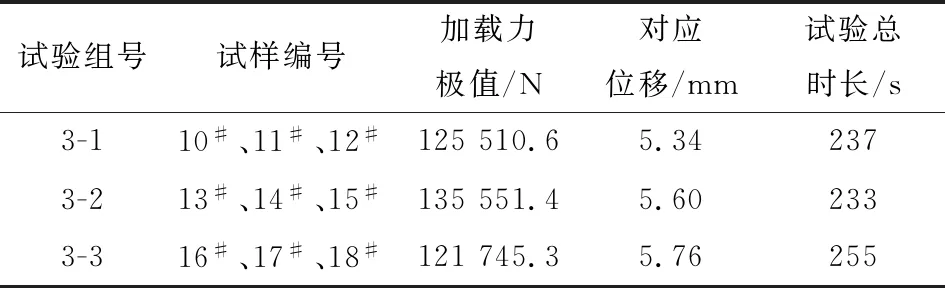

3组人字形波纹板片三板试验的加载力极值和对应位移见表4。

表4 人字形波纹板片三板试验加载力极值与对应位移

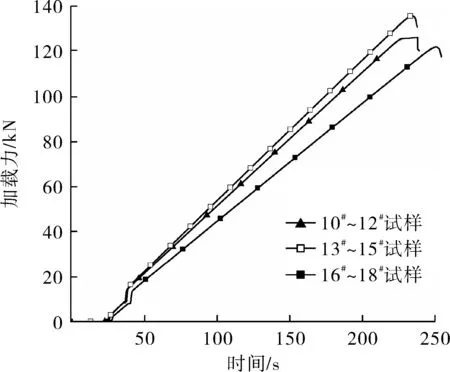

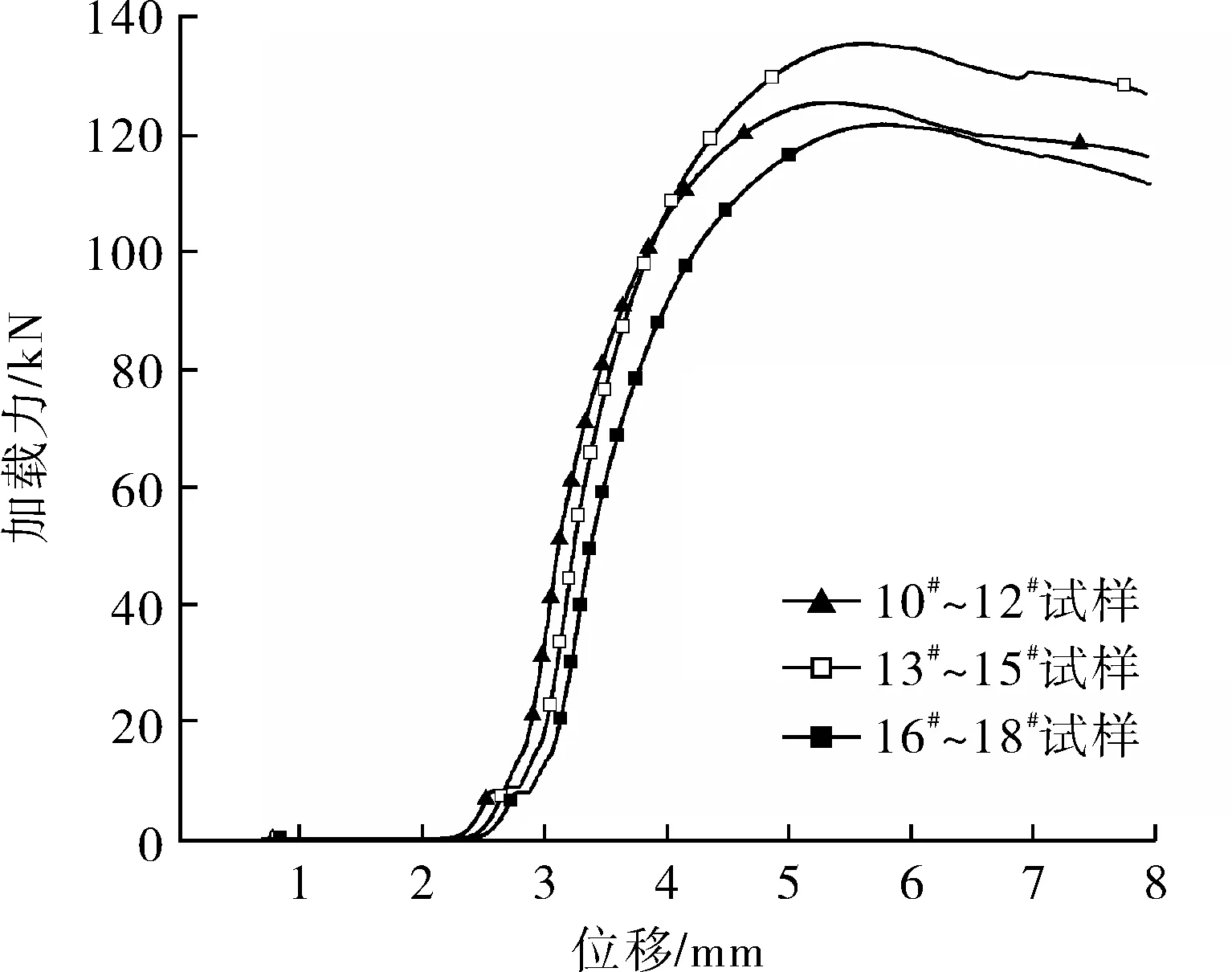

根据人字形波纹板片三板试验试样的试验数据绘制得到加载力与位移和时间的关系曲线,分别见图9和图10。由三板试验获取人字形波纹板片的承载临界载荷。

图9 人字形波纹板片三板试验加载力与时间关系曲线

图10 人字形波纹板片三板试验加载力与位移关系曲线

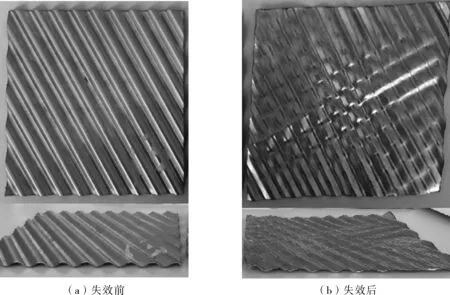

4.3.2失效模式

三板试验板片间接触点压溃,即板片接触部位发生屈服,随加载力增加,最终导致板片结构失稳垮塌。板片沿与波纹垂直的对角方向滑移,平均对角线展开长度约165 mm。三板试验试样失效前后中间板片(11#试样)形态对比见图11。

图11 人字形波纹板片三板试验试样失效前后中间板片(11#试样)形态对比

5 人字形波纹板片承载能力试验数据分析

三板试验板片支撑条件与板式热交换器板片实际承载状态相同,故三板试验的失效模式与实物产品接近,文中对3-1组(10#~12#试样)三板试验数据进行分析。

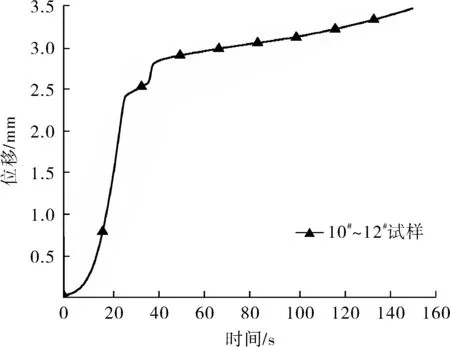

5.1 有效位移

初始接触时板片处于非稳态,位移属于虚假值。因此在确定板片失效的总体位移时需扣除相应部分,以获取较为准确的结果。根据图12所示的三板试验加载初期板片位移-时间曲线确定非稳态位移。

图12 人字形波纹板片三板试验加载初期板片位移-时间曲线

由图12看出,加载初期板片位移快速升高,达到2.75 mm后位移趋于稳定,此段呈线性变化趋势,故判定板片非稳态位移为2.75 mm。根据表4试验数据,加载力极值对应位移为5.34 mm,因此板片承受临界载荷时对应的板片实际变形位移量为5.34-2.75=2.59(mm)。

5.2 承载状态

人字形波纹板片三板试验的承载状态曲线见图13。

图13 人字形波纹板片三板试验承载状态曲线

从图13看出,加载过程中试样经历3个阶段:①接触段。油压机压头与试样初始接触,间隙闭合。载荷增量波动与试样平整度有关。 ②承载段。油压机压头与试样稳定接触,载荷增量稳定。截取该段数据可计算载荷的实际增量。如实际增量与加载速度趋于一致,根据弹性力学线弹性假设[22],说明板片结构处于弹性阶段。通过试验发现,在该阶段末期板片接触点已发生局部屈服变形。③垮塌段(非弹性承载)。加载力到达峰值后,加载力数值迅速衰减,板片承载能力下降。结构由稳定弹性结构变为几何可变结构(塑性阶段),结构垮塌。

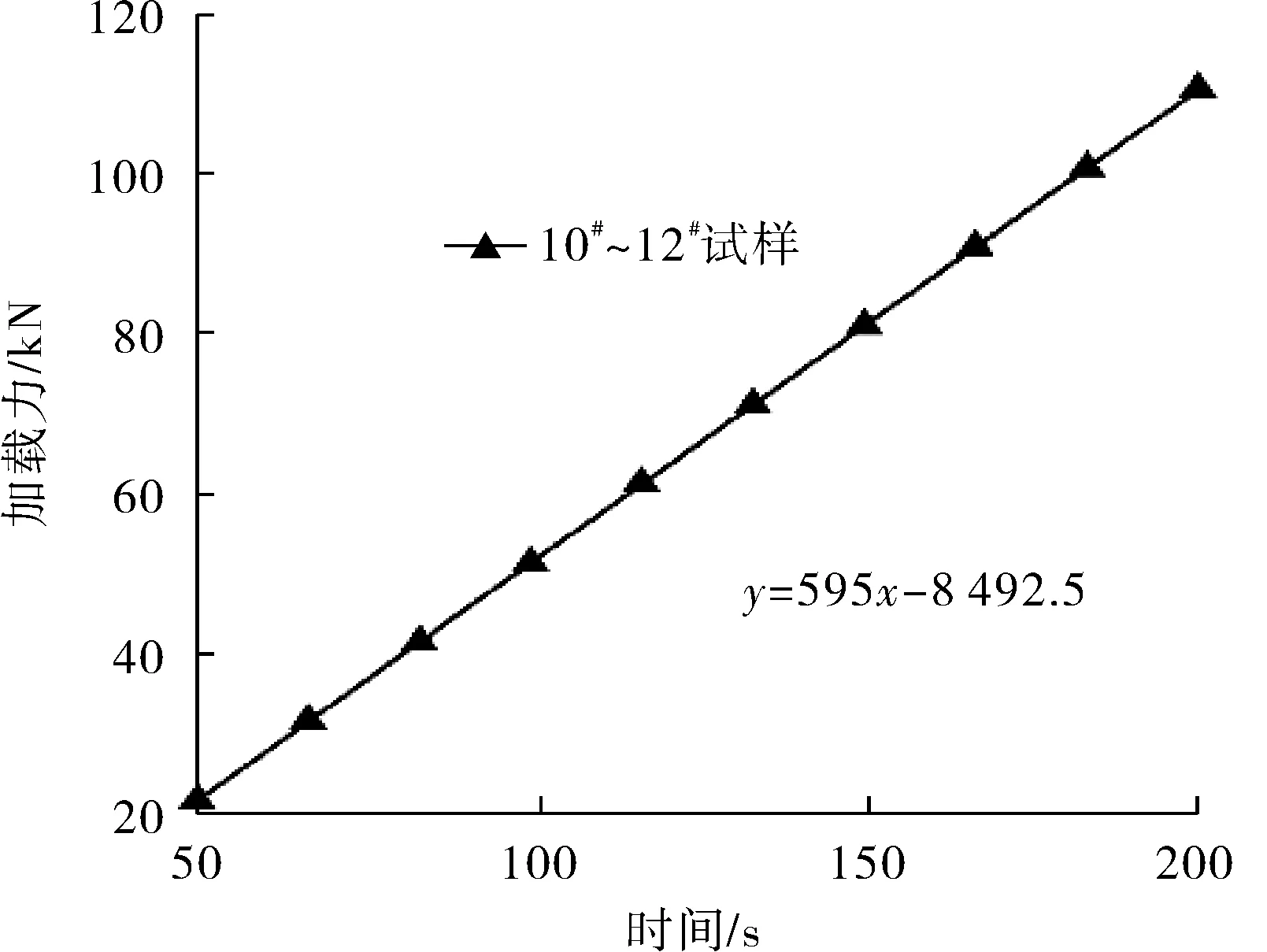

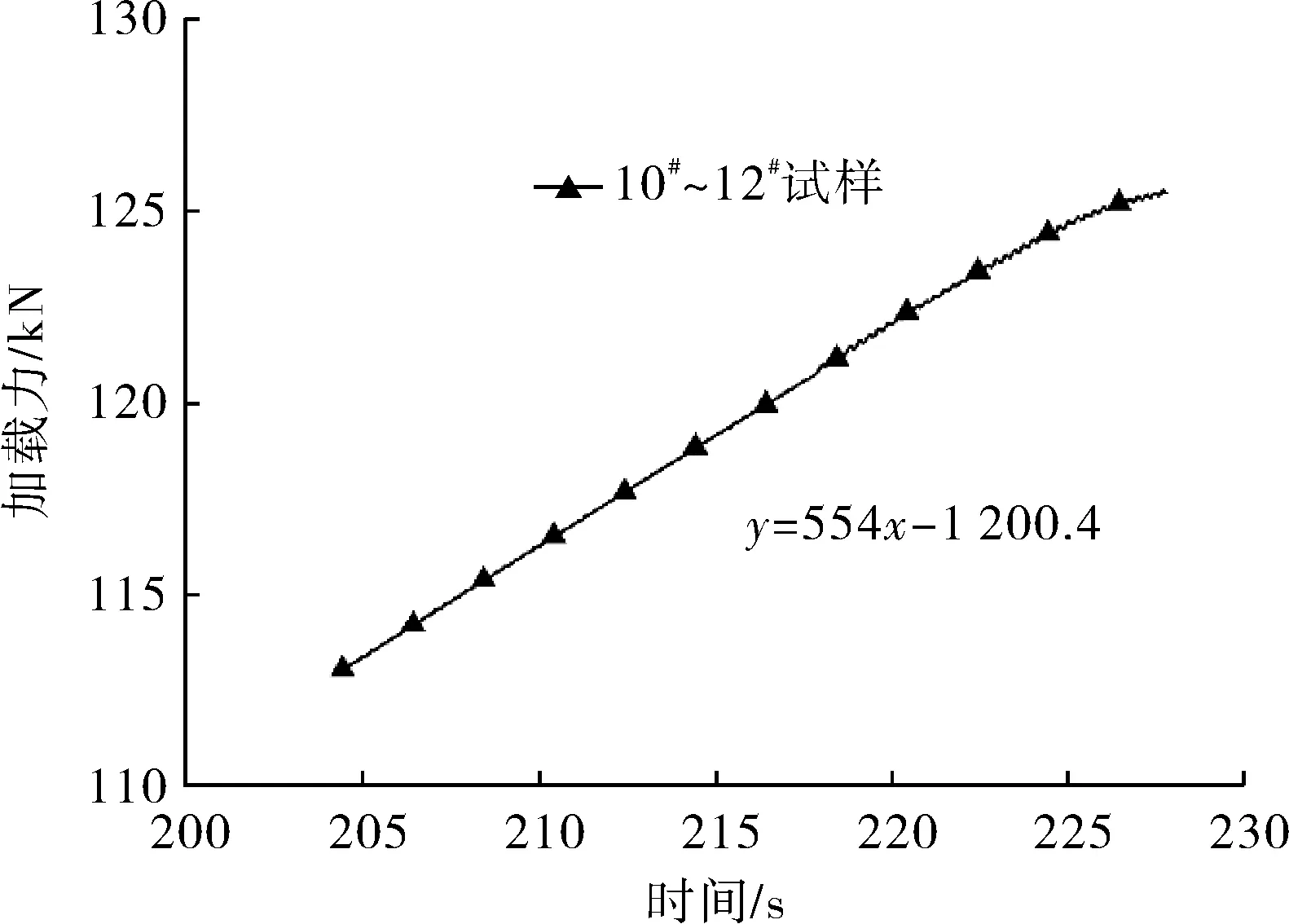

为获取承载段的实际载荷增量,取多点分段绘制载荷增量曲线,分别见图14和图15。

图14 人字形波纹板片三板试验承载段Ⅰ载荷增量曲线

图15 人字形波纹板片三板试验承载段Ⅱ载荷增量曲线

由图14可以看出,时长200 s之前,承载段Ⅰ的载荷增量稳定在595~600 N/s,与实际加载速度基本吻合,可以认为在此阶段板片结构处于弹性压缩阶段。

由图15可见,时长200~227 s,承载段Ⅱ载荷增量持续下降至554 N/s,板片结构处于非弹性压缩阶段,出现侧向滑移。时长227 s时加载力到达峰值125 510.6 N,然后快速下降,结构垮塌。

6 结语

通过对人字形波纹板片进行法向承载能力试验,初步了解了板片在不同支撑条件下的失效特征,得到了板片失效临界载荷及对应位移数据。从初始承载到结构垮塌,试样经历了接触段、弹性承载段及结构垮塌段3个阶段。观察了人字形波纹板片的失效模式,单板试样发生横向滑移,结构刚度变化,导致结构弹性垮塌。双板和三板试验板片间接触点压溃,即板片接触部位先发生屈服,随加载力增加,结构最终失稳垮塌。评估了加载速度对板片承载能力试验的影响,当加载速度在60~600 N/s时,加载速度对试验结果无影响,但过小的加载速度会延长试验周期。