基于热点应力法的液压挖掘机斗杆疲劳寿命评估

2019-07-08庞利叶吕彭民向清怡黄炳雷

庞利叶,吕彭民,向清怡,黄炳雷,李 瑶

(长安大学 道路施工技术与装备教育重点实验室,西安 710064)

0 引言

挖掘机是工程机械中从事土方工程施工的最主要的机械装备之一,广泛应用于房屋建设、筑路工程、水利建设、矿山等领域。由于挖掘机的工作载荷复杂多变,在交变载荷的长期作用下,工作装置产生疲劳损伤,当累积损伤达到一定程度就会导致疲劳破坏[1],特别是作为工作装置的主要构件之一的斗杆,由于其结构为箱型梁结构,存在较多焊缝连接,更容易出现应力集中和开裂的情况。文献[2]利用实体、板壳以及梁单元对液压挖掘机工作装置进行了限元分析和疲劳强度评估;文献[3]利用名义应力法对挖掘机工作装置进行了基于实测载荷的疲劳寿命分析;文献[4]为了提高挖掘机工作装置焊接部位的整体质量,考虑不同的载荷条件和焊接残余应力时,焊接参数对挖掘机工作装置焊接疲劳寿命的影响。本文以某中型液压挖掘机斗杆为研究对象,通过有限元仿真结果,采用热点应力法选取斗杆危险部位的油缸座焊趾处疲劳热点位置进行疲劳寿命评估,并通过疲劳试验验证评估方法对评估结果的合理性。

1 斗杆整体强度分析

1.1 有限元模型

依据某中型液压挖掘机斗杆的结构尺寸参数,在ANSYS软件建立中型斗杆的整体有限元模型来模拟台架疲劳试验载荷状态。斗杆结构材料为Q345,其屈服极限345MPa,油缸座焊缝处采用E50型号焊条焊接,焊条的最小抗拉强度500MPa。斗杆整体采用solid185六面体实体单元离散,除了销轴处均采用Free自由网格划分的方法。图1是划分网格后的斗杆有限元模型,共划分节点 65548个,实体单元233433个。

图1 中型挖掘机斗杆有限元模型

1.2 有限元计算与分析

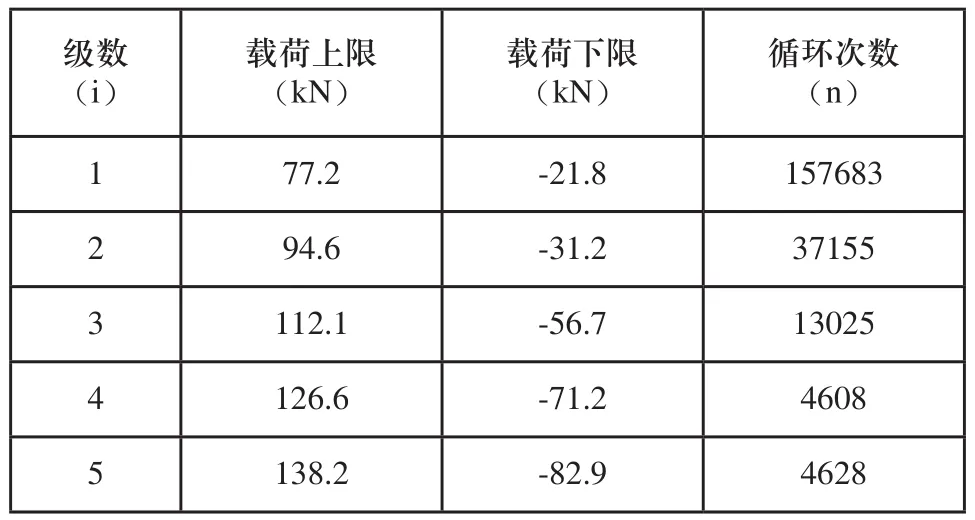

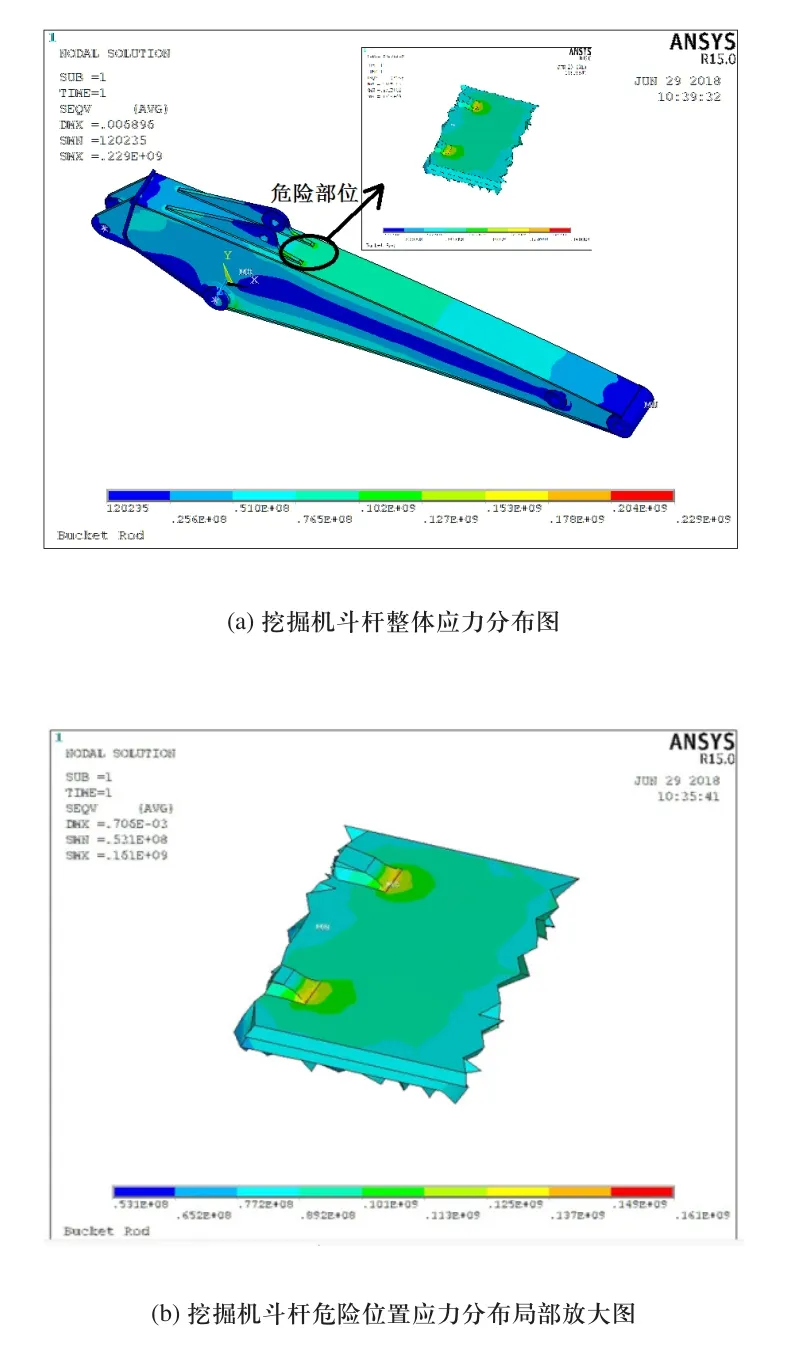

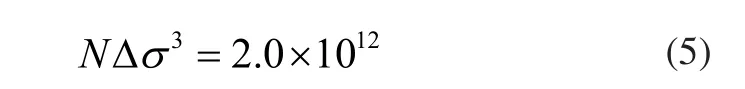

为了有效地模拟斗杆台架疲劳试验,在斗杆整体模型中约束斗杆与动臂油缸的铰接点D以及斗杆与动臂的铰接点E,来模拟试验台架支撑的约束状态,而在斗杆与铲斗的铰接点K处施加载荷是为了模拟试验机作动器施加载荷情况,如图2所示。试验载荷谱如表1所示。每个载荷块由5级载荷组成,台架疲劳实验时,从低到高再到低进行循环加载,并且每个载荷块当量的实际挖掘机工作时间为1000小时。本文选用每级载荷中的载荷上限和下限在铰点K处施加载荷。有限元结果如图3所示。

图2 挖掘机斗杆约束与载荷施加示意图(台架试验姿态)

表1 中型挖掘机斗杆疲劳试验载荷谱

从图3可以看出,斗杆在台架试验姿态下,斗杆上翼板铲斗油缸支座端焊趾处应力较大,且应力分布不均匀,在实际作业过程中,铲斗油缸座为主要受力位置之一,在此处会产生较大的应力集中,该处为疲劳危险部位。

2 斗杆油缸座疲劳寿命评估

2.1 热点应力法

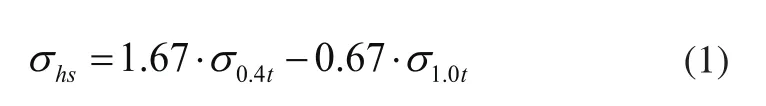

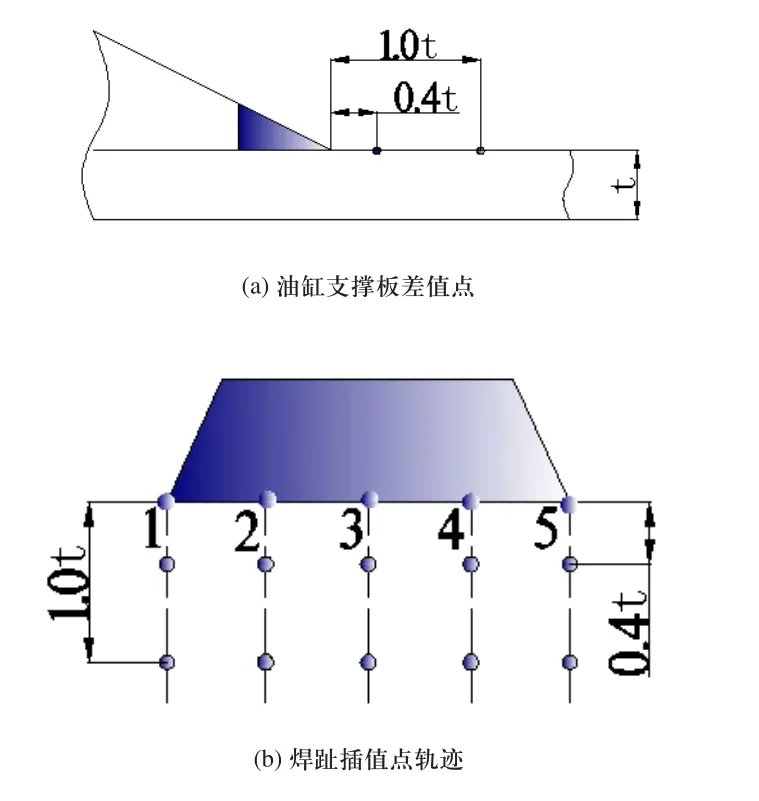

在焊接结构中,焊趾处容易发生疲劳开裂,此处结构应力的最大值即是热点应力,目前普遍接受的热点应力的定义是焊趾表面膜应力与弯曲应力之和[5]。热点应力只能用于评估从焊趾开始穿透母材厚度方向的疲劳开裂模式,并且热点应力考虑了焊接接头的类型和尺寸引起的结构应力集中的影响因素,可以使用较少的S-N曲线表征多种不同的焊缝类型[6]。目前确定焊趾热点应力的方法是基于表面外推的两点线性或三点二次差值外推。一般在距离焊趾0.4t(t为板的厚度)处,非线性应力基本消失,本文斗杆油缸支座处的焊缝属于a型焊缝,故使用国际焊接协会推荐的a型两点线性外推方法[7],公式如下:

图3 中型挖掘机斗杆Von Mises云图(台架疲劳姿态下)

2.2 子模型

子模型是得到模型部分区域中更加精确解的有限单元技术。该技术是基于圣维南原理,在原模型上截取部分区域,并细化网格,整体模型切割边界的计算位移为子模型的边界条件,用等效载荷代替实际分布载荷,从而获得截取区域更精确的计算分析结果[8]。本文运用子模型技术,将斗杆上翼板铲斗油缸座焊趾区域的实体单元长度划分为2mm,得到铲斗油缸座支撑板前端焊趾处细分网格下的应力分布云图,如图4所示。

通过有限元分析可得各级载荷作用下的焊趾区应力分布云图,由于篇幅的限制,以第5级载荷下的结果为例进行说明。由应力分析结果可知,斗杆油缸座耳板在焊趾处出存在显著的应力集中,并且应力分布不均。

图4 斗杆油缸座焊趾区Von Mises 应力分布云图

2.3 热点应力评估

图5 斗杆油缸座焊趾处热点位置及差值轨迹分布示意图

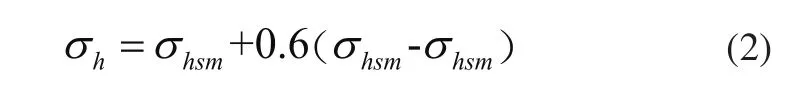

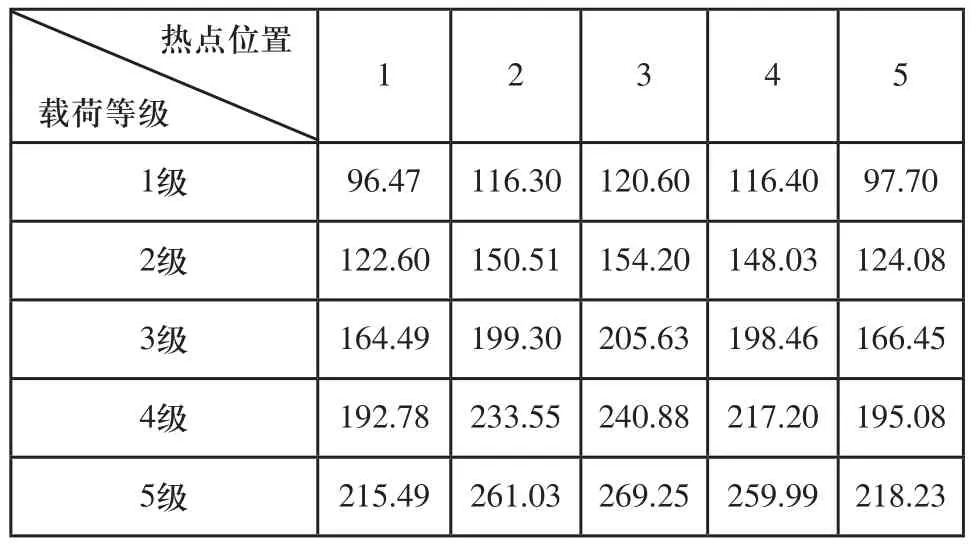

通过分析5种载荷下的应力云图,从疲劳热点位置选取了5个热点,并且沿油缸支撑板厚方向取5条差值轨迹进行热点应力的计算,如图5所示。按式(1)计算得到的焊趾热点应力如表2所示。根据文献[9],考虑沿板厚分布的应力梯度的影响,表面外推的热点应力法常利用式(2)计算等效热点应力,其计算结果如表3所示。

式中:σhsm是热点膜应力。实体模型中取为热点处板厚中节点的应力值。

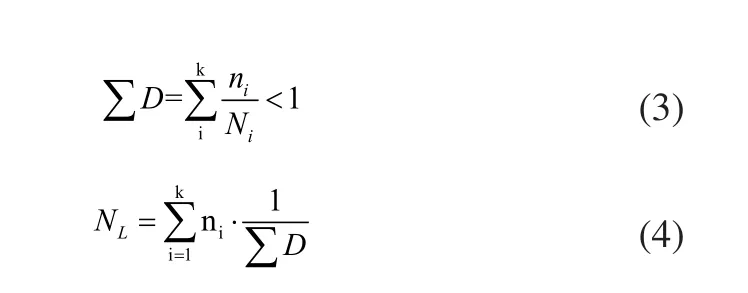

在实际中常用的变幅疲劳寿命预测,一般是基于Miner线性累计疲劳损伤法则,式(3)为累计损伤及寿命预测的计算式,ni、Ni是第i级应力范围对应的循环次数和失效循环次数;∑D为累积损伤和;NL为焊缝预测疲劳寿命[5]。

表2 焊趾热点应力幅计算结果(单位:MPa)

表3 焊趾等效热点应力幅计算结果(单位:MPa)

IIW给出了95%可靠度、75%可靠度的FAT90、FAT100的焊接结构热点应力疲劳等级,对照规范细节选取IIW中细节等级100,当寿命N<1× 107时,S-N的曲线方程为:

式中,N是常数应力幅Δσ时的循环次数。

由表3中焊趾等效热点应力幅计算结果以及式(3)、式(4),可得各轨迹处的焊趾在一个载荷块下的疲劳损伤和寿命预测,结果如表4所示。

表4 焊趾处疲劳损伤及等效工作寿命计算结果

由表可知,在子模型分析技术的基础上,采用热点应力方法计算获得的焊趾处最薄弱位置的疲劳寿命等效时间为4970小时,各热点位置处的等效时间从中间到两边逐渐增大。

2.4 热点应力结果与试验对比

本文对该中型液压挖掘机斗杆进行的疲劳台架试验如图6所示,试验载谱如表1所示,表中:负号表示载荷竖直向下。

图6 中型挖掘机斗杆台阶疲劳试验

当裂纹出现后,则停止试验并计算斗杆疲劳试验总循环次数以及等效工作时间。试验后发现斗杆的疲劳裂纹发生在斗杆上翼板铲斗油缸左支撑板前端焊趾处,如图7所示,且斗杆整体的等效工作时间为9870小时。

图7 中型挖掘机斗杆台架疲劳试验破坏位置图

通过斗杆疲劳台架试验可知,疲劳破坏位置与分析位置相一致,其疲劳试验寿命当量工作小时为9870小时。采用热点应力分析方法计算获得了斗杆上翼板铲斗油缸焊趾处最薄弱位置为热点位置3,其疲劳寿命等效时间为4970小时,并且焊趾从中间到两边的等效寿命逐渐增大。焊趾处最外侧热点位置1和热点位置5的等效时间分别为8250小时和8190小时,与台架试验油缸座焊趾处两侧出现可见裂纹的时间基本一致。因此,采用热点应力法对斗杆疲劳寿命评估具有一定合理性且精度较高。

3 结论

1)在有限元软件中建立了斗杆在台架疲劳姿态下的有限元模型,经过分析计算,确定了斗杆上翼板铲斗油缸焊趾处为危险部位,并利用子模型分析技术得到了焊趾处的应力分布。

2)由疲劳台架试验结果可知,疲劳破坏位置与有限分析位置相一致,并且焊趾最薄弱部位为热点位置3,各热点位置处的等效时间从中间到两边逐渐增大。焊趾处最外侧热点位置1和热点位置5的等效时间分别为8250小时和8190小时,与台架试验油缸座焊趾处两侧出现可见裂纹的时间9870小时基本一致。

3)采用热点应力方法对焊接结构的疲劳寿命评估具有较好的适用性且精度较高。