航天产品三维数字化工艺设计模式探索

2019-07-06路骐安胡志强张海洋陈宏亮刘彩军

焉 嵩 路骐安 胡志强 张海洋 陈宏亮 王 硕 刘彩军

航天产品三维数字化工艺设计模式探索

焉 嵩 路骐安 胡志强 张海洋 陈宏亮 王 硕 刘彩军

(首都航天机械有限公司,北京 100076)

初步探索了基于三维模型的数字化工艺设计模式的实现思路和具体做法,分析了三维设计模型内容。以同步建模技术为基础的逆向建模为核心,建立了三维设计模型向三维工艺模型的衍化方法。实现了设计和制造信息的三维模型集成应用方案,为全面实现航天产品设计、工艺、制造、检验的高度集成打下基础。

数字化工艺设计;逆向建模;三维工艺模型;模型衍化

1 引言

航天产品具有高可靠性、高稳定性的质量要求,经过多年的发展已经形成了一套以二维工程图为核心的规范化产品研制模式。随着MBD(Model Based Definition)的推广实施,三维模型完整表达产品的定义信息,并作为设计、制造全过程中的唯一依据,航天产品的定义也从二维工程图发展到了三维模型,新一代航天产品已经实现了全三维数字化设计。

依据二维工程图重新建立三维模型以实现数控加工工序设计以及数控程序输出,这种研制生产方式继承性差、效率低、易出错,严重影响产品研制周期和产品质量[1]。基于二维工程图的二维工艺设计模式已不能满足新一代航天产品三维数字化设计制造阶段的研制要求,三维工艺设计模式将逐步替代传统的二维工艺设计模式,即从无纸化到无图化[2]。因此,有必要尽快开展航天产品三维数字化工艺设计模式的探索性研究,即“三维设计+三维工艺”的研制模式,摸索出基于三维模型的数字化工艺设计模式的实现思路和具体做法,实现三维数字化向制造领域的延伸,为全面实现航天产品设计、工艺、制造、检验的高度集成打下基础。

2 技术方案

2.1 三维设计模型的建立

设计人员根据航天产品的功能需求进行结构特征详细设计,并建立航天产品真实的三维设计模型,三维设计模型信息包含产品几何特征、三维标注、属性信息等。

为了缩短设计周期、降低制造成本,工艺人员应全程参与航天产品的设计过程,针对航天产品工艺可制造性和经济性等进行设计工艺协同,并及时反馈工艺意见,设计人员不断完善更新航天产品三维设计模型。经相关单位审查会签的三维设计模型作为产品设计、制造的唯一依据,并通过三维模型数据管理平台进行产品数据输入和输出管理,确保三维设计模型数据的准确性和唯一性。

2.2 三维工艺模型的衍化过程

加工是产品从毛坯到目标结构的材料几何状态变化过程,工艺设计是一个产品多模态演变过程,多模态模型是产品不同加工时序下从毛坯态到最终态一系列中间状态模型的集合。加工可分为多个工序,不同工序按照加工顺序构成工序链,标记为工序1…工序…工序。

由于加工余量设置、公差积累等原因,三维设计模型只能作为产品成品检验的依据,无法直接指导产品的生产和检验。因此,需要建立以三维设计模型为源头、以加工工艺流程为指导的三维工艺多状态模型集合,即三维工艺模型,用于指导产品的生产和检验。

工序链上工序节点作为三维设计模型向三维工艺模型衍化映射条件,通过采用变形映射技术建立产品加工过程中几何演化模型[3]。三维工序模型与产品加工工序状态一一对应,三维工序模型1对应产品初始毛坯状态,三维工序模型对应产品最终成品状态,其余的三维工序模型对应产品中间工序的各个半成品状态。以产品加工中间工序为例,工序内容作为映射条件约束,三维工序模型+1作为输入条件,输出三维工序模型。因此三维工序模型采用“成品→工序→毛坯”的逆向设计过程,按照逆向加工工艺流程的过程依次建立三维工序模型。

在三维设计模型的基础上,工艺人员以当前工序内容和下一工序模型为约束条件,依次逆向建模,建立具有前后依存关系的三维工序模型,用于指导产品的生产和检验。集成完整工艺信息的三维工序模型集合成为三维工艺模型,三维工序模型衍化流程见图1。

图1 三维工艺模型衍化流程

2.3 三维工序模型的创建

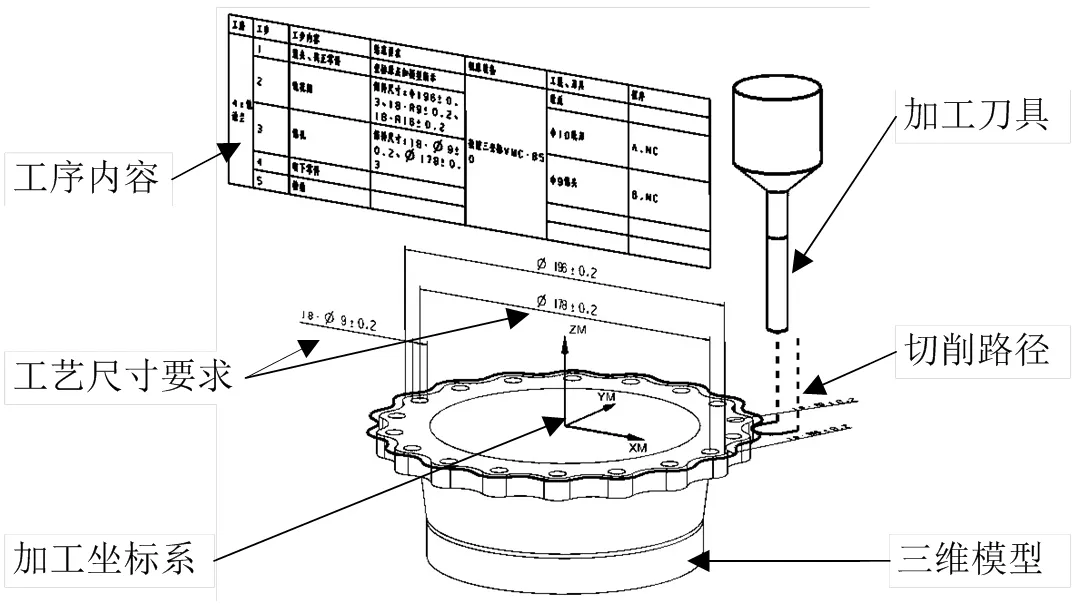

图2 三维工序模型信息

三维工序模型是三维工艺设计的核心基础单元。三维工序模型集成了当前工序全部工艺信息,包含几何模型、三维标注、属性信息、加工信息等,具体如图2所示。三维工序模型继承于三维设计模型,模型几何结构的变化反映了产品加工部位发生相应的变化。以三维工序模型为基础进行详细的工艺设计工作,进行加工工序及工步的设计,工作内容包含加工余量与工序尺寸计算、装夹方法选择、制造资源选择、加工工艺参数设定、切削路径规划等。通过三维工序模型完成工艺信息的组织、存储、管理,实现三维工艺设计。

2.4 三维工艺设计的实施方案

通过建立统一的三维模型数据管理平台进行产品数据管理,可提高设计部门与生产部门的协同效率。工艺人员在产品设计阶段提前介入并进行协同设计,产品设计完成后能够做出快速响应并进行工艺方案设计、工艺模型建模等工艺准备工作。

图3 三维工艺设计流程

如图3所示,基于三维设计模型逆向加工工艺流程建立三维工艺模型的流程如下:

a.设计人员建立三维设计模型,工艺人员进行设计工艺协同,经相关人员会签后的三维设计模型通过三维模型数据管理平台进行数据输入和输出管理;

b.工艺人员读取三维设计模型,分析产品几何特征、三维标注、属性信息等,选择合适的加工工艺方法,完成产品加工工艺流程设计,确定加工工序、工步内容及要求;

c.基于三维设计模型,工艺人员依据产品加工工艺流程设计逆向建模,从后向前依次建立前后关联的三维工序模型;

d.基于三维工序模型,工艺人员进行详细的工序设计,输出工序内容、加工要求、三维标注、属性信息、加工设备、工艺装备、装夹方法、刀具信息、切削参数、切削路径等工艺信息;

e.工艺人员依据三维工序模型的依存关系建立产品的三维装配模型,并将工艺信息集成到对应的三维工序模型中,汇总所有工艺信息的三维装配模型即产品的三维工艺模型。

三维工艺模型完整表达产品的定义信息和工艺信息,实现产品三维数字化工艺设计,并用来指导产品的生产和检验,最终实现航天产品设计、工艺、制造、检验的高度集成。

3 应用实例

以一种典型的航天产品法兰为例,以NX10.0为工艺设计平台,实现法兰产品三维数字化工艺设计。

法兰产品三维设计模型经相关单位审查并会签后下发生产部门,工艺人员依据三维设计模型设计加工工艺流程,并确定加工工序、工步内容及要求,法兰产品加工主要工序内容包括下料、车大端、车小端、铣花瓣并钻孔、检验。工艺人员利用NX10.0平台同步建模功能,依据加工工艺流程,逆向进行三维工序模型创建,如图4所示。

图4 法兰三维工艺模型设计过程

法兰产品的三维工序模型具有前后依存关系,以三维装配模型格式进行三维工序模型汇总,装配结构树如图5所示,三维装配模型作为法兰产品三维工艺的载体。

图5 法兰三维装配模型结构树

图6 法兰三维工序模型实例图

工艺人员依据各个三维工序模型分别进行工序的工步内容详细设计、工艺参数设定、切削路径规划等,并将工艺信息集成于相应的三维工序模型中。以铣加工工序为例,三维工序模型中包含工序内容、工艺尺寸要求、加工坐标系位置、加工刀具、切削路径等内容,如图6所示。

工艺人员依次完成法兰产品三维装配模型中各个三维工序模型的工艺信息集成,即完成法兰产品三维工艺模型的建立,三维工艺模型可用于直接指导法兰产品的生产和检验,实现法兰产品设计、工艺、制造、检验的高度集成,最终实现法兰产品的三维数字化工艺设计,即“三维设计+三维工艺”的研制模式。

4 结束语

本文通过分析产品在加工过程中状态的变化,建立了从设计模型到工艺模型的衍化方法,在继承设计模型的基础上建立了工艺模型的组织内容与建模方法。本文所提出的方法能够为新一代航天产品提供一种可行的三维数字化工艺设计途径。

1 张文祥. 基于MBD的数控加工工艺技术研究[J]. 航空制造技术,2016(10):70~78

2 莫蓉. MBD技术应用中的若干问题思考[J]. 航空制造技术,2015(18):26~29

3 张定华. 面向航空复杂薄壁零件智能加工的进化建模方法[J]. 航空制造技术,2016(16):93~98

Mode Exploration of 3D Digital Process Planning for Aerospace Products

Yan Song Lu Qian Hu Zhiqiang Zhang Haiyang Chen Hongliang Wang Shuo Liu Caijun

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

In this paper, a preliminary exploration is made on the idea and practice of the digital process planning mode based on 3D models, and the content of 3D design model is analyzed. Taking reverse modeling based on the technology of synchronous modeling as the core, the derivation method from 3D design model to 3D process model is established. The integrated application scheme of 3D model for design and manufacture information is realized, which lays the foundation for the high-integrated of aerospace product design, process, manufacture and inspection.

digital process planning;reverse modeling;3D process model;model derivation

焉嵩(1984),工程师,机械制造及自动化专业;研究方向:数字化制造。

2019-02-02