1Mt/a混合油加氢装置标定运行分析

2019-07-05李建兵邱晓娟顾晓伟

李建兵,邱晓娟,顾晓伟

(1.山东润泽化工有限公司,山东 东明 274500;2.山东易阳石化节能装备有限公司,山东 济南 250101)

1 装置概况

1.1 装置简介

装置规模:100万t/a,其中蜡油70万t/a,柴油30万t/a,加工下限:70%;加工上限:110%;可全加工柴油。

装置建设性质:正常生产。

装置组成:反应、分馏、压缩机、加热炉等部分。

装置原料:焦化蜡油、催化柴油、减压蜡油和氢气,自系统管道送入装置。

主要产品:石脑油、精制柴油、精制蜡油,自装置管道送至系统。

生产制度:年开工时数按8000小时设计,连续生产,实行“四班三倒”制。

1.2 装置工艺技术特点

(1)装置催化剂采用淄博鲁源工业催化剂有限公司生产的LYT-707/LYT-703加氢处理催化剂和LYT-04/LYT-704A/LYT-704B加氢催化剂保护剂。

(2)反应部分采用炉前混氢技术。

(3)为了减少设备及管线的腐蚀,提高循环氢的氢纯度,设置了循环氢脱硫系统。

(4)反应器为热壁结构,内设三个催化剂床层,床层间设冷氢盘;采用新型反应器分布器及急冷箱,使混合更加均匀。

(5)原料油经自动反冲洗过滤器进入反应系统,避免了催化剂床层过早出现较大的压降,延长了装置的操作周期,自动反冲洗过滤器采用氮气辅助反冲洗技术。

(6)装置反应部分采用热高分工艺流程,减少反应流出物冷却负荷,优化换热流程,降低了装置能耗。

(7)高压换热器采用螺纹锁紧环双壳程结构,传热系数高[1],一是螺纹锁紧环换热器结构紧凑、占地少;二是节约换热面积、密封性能好、不易泄露、运行周期长。

(8)分馏部分采用双塔汽提流程。热低分油和冷低分油混合后进入硫化氢汽提塔脱除硫化氢,然后再进入分馏塔切割石脑油、柴油、加氢蜡油产品。

(9)在热高压分离器和热低压分离器之间设置液力透平,用于驱动反应进料泵,充分回收能量,降低装置能耗。

(10)热高分气空冷器的管箱采用丝堵式结构。

(11)反应进料加热炉采用双室单排双面辐射卧管立式炉。辐射盘管采用单排水平管双面辐射布置,其目的在于保证管内两相流动能达到理想的流型,并且使得管外热强度和管壁温度较为均匀,提高管材利用率。分馏塔进料加热炉采用对流-辐射型圆筒炉,工艺介质先经对流室再进入辐射室加热至工艺所需温度。为提高加热炉的效率,两台加热炉共用采用空气预热器回收余热。

(12)高压空冷器前注水,以避免铵盐在低温部位结晶,引起系统压降增大[2]。

(13)汽提塔顶设注缓蚀剂设施,减轻塔顶流出物中硫化氢对塔顶系统的腐蚀,塔底设蒸汽汽提。

(14)分馏塔设一个侧线柴油汽提塔和一个中段回流,分馏出的低压瓦斯作为加热炉燃料气,塔顶出石脑油,塔底出加氢蜡油,塔底设蒸汽汽提。

(15)催化剂预硫化采用液相硫化方法,催化剂按器外再生考虑。

(16)新氢压缩机采用往复式压缩机,一开一备。

(17)循环氢压缩机采用离心式压缩机,通过中压蒸汽透平驱动,背压蒸汽送入1.0MPa蒸汽管网。

2 运行分析

在标定期间,加氢全部加工蜡油,焦蜡和直馏掺炼比例保持在2∶ 8左右,加氢保持最高加工量,精制蜡油硫含量按不大于12000ppm进行控制。标定期间装置反应温度根据需要可适当进行调整,系统压力以反应入口压力为准,控制在≥8.0MPa,观察各设备、工艺操作运行情况,记录各温度、压力等数据;每班联系化验分析一次,分别化验分析原料油和精制蜡油的硫含量、密度、碱性氮、总氮、残炭、含盐等。

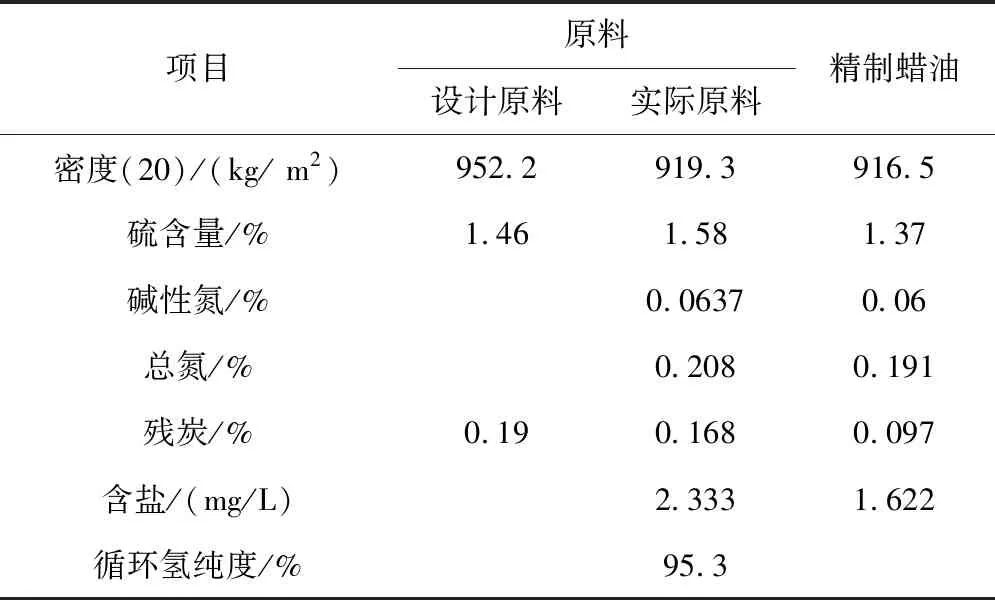

2.1 原料及产品性质

原料及产品的性质采用的数据为标定期间的平均值,标定期间装置保持满负荷生产状态,总加工量为9489.7吨,平均为131.8t/h,负荷率为105.44%。

表1 原料及产品性质分析数据

加工原料为焦化蜡油和直馏蜡油,掺炼比例在2∶ 8左右,原料密度在916.7~920.1 kg/m3之间,标定期间平均密度为919.3 kg/m3,密度较实际值低,符合原料性质要求。原料硫含量为1.58,比设计值高出0.12%,对装置操作影响不大;含盐为2.333mg/L;残炭在0.15%~0.21%之间,有两次原料超出设计值0.19%,其余均在设计值之内。产品精制蜡油密度在914.4~917.7kg/m3之间,标定期间平均密度为916.5kg/m3,由于加氢深度浅,与原料相比密度变化不大。精制蜡油硫含量为1.37%之间,脱硫率较低基本在14.65%~11.04%之间,标定期间平均脱硫率为13.3%。残炭降低至0.1%~0.06%左右,平均值为0.097%。含盐降低至2.0~1.0mg/L之间。脱氮方面,由于产品硫含量控制相对较高,加氢反应深度较低,脱氮反应主要发生在300℃以上,总体脱氮效果不明显,原料中含氮化合物的脱除难度也不一样,总氮产品与原料差别不大,总氮脱除率为8.17%,碱性氮总体含量较低,脱除率为5.87%。

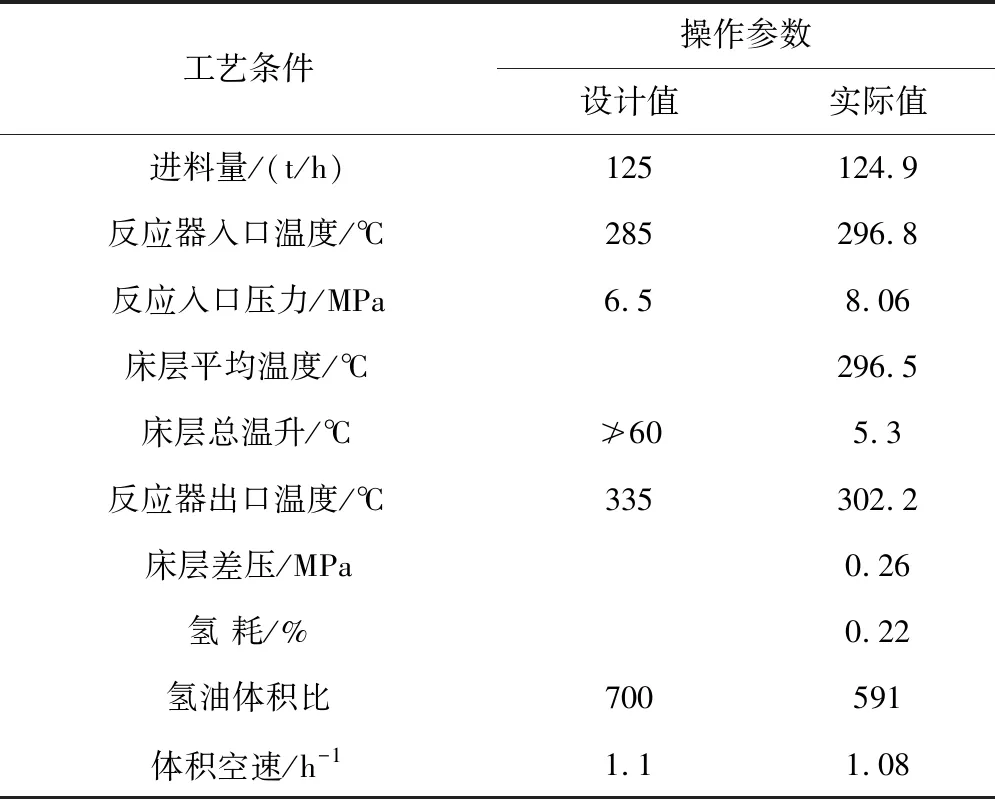

2.2 主要操作条件(见表2)

表2 反应系统主要操作条件数据

从表2中可以看出标定期间体积空速基本保持在1.08-1,接近设计体积空速1.1h-1。氢耗方面,由于浅度加氢,用氢量很少,新氢用量在250~450kg/h左右波动,氢耗大部分在0.2%~0.3%之间,最低时为0.18%,最高时为0.41%,标定期间平均氢耗为0.22%。循环氢及氢油比方面,循环氢流量大部分时间在79000~82000 N m2/h之间,循环氢氢纯度在93%~97%之间,新氢补入量在250~400 kg/h左右,氢油体积比大部分时间在550~600之间,最低为523,最高为656,与设计值700相比略低。

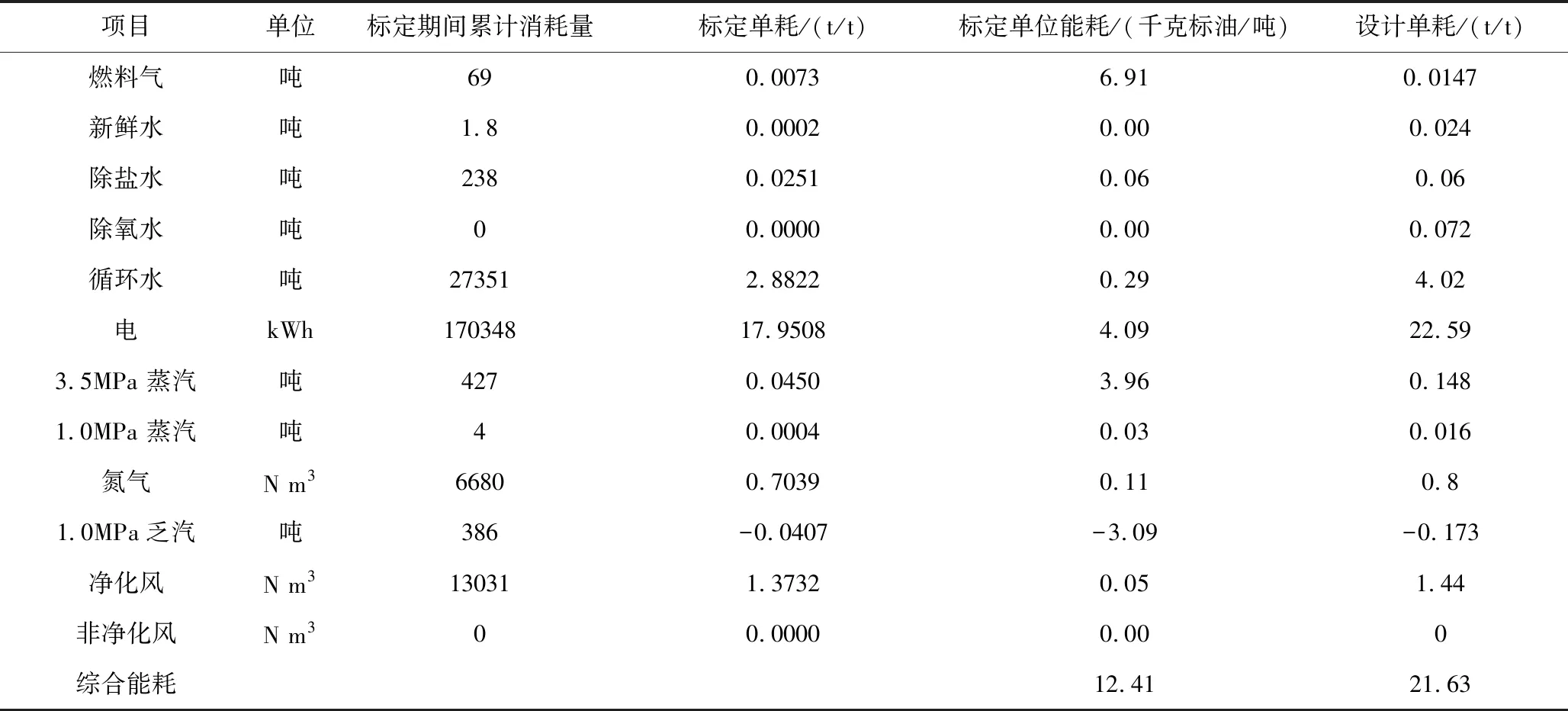

3 能耗情况

能耗情况见表3。

表3 能耗情况统计

从表3可以看出标定期间综合能耗为12.41千克标油/吨,比车间基本值12.66低0.25千克标油/吨,比目标值12.0千克标油/吨高0.41千克标油/吨,较总体综合能耗12.02千克标油/吨,高0.39千克标油/吨。相对偏高,主要原因为:(1)自产低分气量较少,使用系统瓦斯较多,在标定期间系统瓦斯组分变化大、变化频繁,瓦斯消耗量大,导致瓦斯总体单耗相对较高达到0.0073,比之前的0.006,明显偏高较多;(2)根据循环氢流量及氢油比,将汽轮机转速提高了500 r/min左右,蒸汽消耗量有所增加。

4 结论

(1)实际运行结果表明,装置工艺流程技术先进,可以通过调整反应温度灵活的调整精制蜡油硫含量,收率、能耗均能达到设计指标,但是脱硫率、脱氮率较低。装置催化剂能够满足生产要求,催化剂活性、稳定性较好,反应器床层温度、压降均正常。

(2)由于气体、污油等介质使用孔板流量计或者没有流量计,物料计量方面存在偏差,造成计量不准确。

(3)在标定期间系统瓦斯组分变化大、变化频繁,瓦斯消耗量大,导致瓦斯总体单耗相对较高达到0.0073,比之前的0.006,明显偏高较多。

(4)在整个标定期间汽轮机、新氢压机运行平稳,反应器差压稳定、两塔运行平稳,余隙无级调节气量节能系统、液力透平均处于投用平稳运行状态,未见异常情况,F2101加热炉热效率保持在90%左右,达到了设计的热效率要求,装置总体运行平稳。