微波-热风联用制取笋干工艺条件优化

2019-07-05谭亦成谭兴和李清明张春艳王栏树成才良秦长光

姚 荷,谭亦成,谭兴和,*,李清明,王 锋,张春艳,王栏树,成才良,秦长光

(1.湖南农业大学食品科学技术学院,湖南 长沙 410128;2.食品科学与生物技术湖南省重点实验室,湖南 长沙 410128;3.湖南佳宴食品有限公司,湖南 长沙 410000;4.龙山县昶光农业科技发展有限公司,湖南 湘西土家族苗族自治州 416000)

竹笋肉质鲜嫩、美味爽口,富含膳食纤维、蛋白质、多糖、多种维生素和必需氨基酸[1],且具有清热解毒、抗菌消炎、改善肠道环境、调节血糖平衡等功效[2-3]。我国竹资源丰富,全国现有竹林面积约672万 公顷,竹笋产量高达682.5万 t。但竹笋采收季节短、集中且耐藏性差[4-6],每年有大量竹笋资源遭到浪费。其中,广大山区淡竹笋产量巨大,但鲜见其保藏加工研究报道。干燥是竹笋加工中常用的一种方法,可使采后竹笋得到有效地保藏[7-8]。传统的干燥方法多采用热风干燥,但热风干燥的时间长、耗能多、产品褐变严重、品质差[9-10]。与热风干燥相比,微波干燥不仅可灭酶杀菌、减少营养损失,防止竹笋褐变,还能使物料内、外同时升温形成整体同步加热,大大缩短干燥时间[11],但是微波干燥速度过快,不便控制干燥终点,加热时间稍长便会使产品烧焦[12-13]。短时间的微波处理,再结合热风干燥,可以保证产品品质,缩短干燥时间,降低生产成本[14-15]。本研究以淡竹笋(Phyllostachys nigra (Lodd. ex Lindl.) Munro var.henonis (Mitf.) Stapf et Rendle)为原料,采用中心组合试验设计对微波-热风联用制取笋干工艺条件进行优化,探讨不同水平的微波干燥功率、微波干燥时间和热风干燥温度对竹笋干燥品质的影响,以期得到干燥时间短、干燥品质好的笋干产品。

1 材料与方法

1.1 材料与试剂

淡竹笋采自湖南省长沙市长沙县;柠檬酸(食品级) 山东优索化工科技有限公司。

1.2 仪器与设备

101A-3ET电热鼓风干燥箱 上海实验仪器厂有限公司;G70F20CN1L-DG(S0)微波炉 广东格兰仕微波生活电器制造有限公司;WSC-Y型自动测色色差计北京光学仪器厂;AL204电子天平 梅特勒-托利多仪器(上海)有限公司;TA-XT plus质构仪 北京东方安诺生化科技有限公司;MA45-000230V1自动水分测定仪北京赛多利斯仪器系统有限公司。

1.3 方法

1.3.1 工艺流程

选择粗细一致、厚度均匀的淡竹笋,去皮,切成长4 cm、宽1 cm的小段,放入含0.1%柠檬酸溶液中浸泡20 min护色,笋液比为1∶3(g/mL)。取出沥干后,将100 g物料平铺于微波炉中干燥一定时间,取出立刻进行热风干燥,每30 min测笋干含水量,直至物料含水量不大于8 %(当含水量接近10%时,改为每10 min测1 次)。

1.3.2 微波-热风联用制取笋干单因素试验

在预实验基础上,选择效果较好的微波干燥功率、时间和热风干燥温度参数,进行单因素试验。

1.3.2.1 微波干燥功率对竹笋干燥品质的影响

固定微波干燥时间90 s、热风干燥温度60 ℃,分别考察微波干燥功率3.5、4.2、4.9、5.6、6.3、7.0 W/g对竹笋干燥品质的影响。

1.3.2.2 微波干燥时间对竹笋干燥品质的影响

固定微波干燥功率6.3 W/g、热风干燥温度60 ℃,分别考察微波干燥时间0、30、60、90、120、150 s对竹笋干燥品质的影响。

1.3.2.3 热风干燥温度对竹笋干燥品质的影响

固定微波干燥功率6.3 W/g、微波干燥时间90 s,分别考察热风干燥温度55、60、65、70、75、85 ℃对竹笋干燥品质的影响。

1.3.3 微波-热风联用制取笋干响应面优化试验

根据单因素试验的结果,以微波干燥功率、时间和热风干燥温度为自变量,以干燥时间、复水比、感官评分、色泽、硬度等为响应值,进行3因素3水平响应面分析试验,优化微波-热风联用制取笋干工艺条件,试验因素及水平设计见表1。

表1 响应面试验因素与水平Table 1 Experimental factors and levels used in response surface methodology

1.3.4 指标测定

1.3.4.1 感官评分

感官评分是评价竹笋干燥效果的一个重要指标,分别由10 位有经验的感官评价员根据表2的标准对笋干及复水后竹笋进行打分[14,16]。

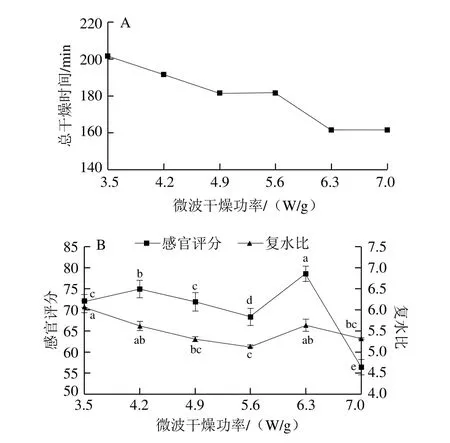

表2 笋干感官评分标准Table 2 Criteria for sensory score of dried bamboo shoots

1.3.4.2 总干燥时间

记录水分含量不大于8%所用干燥时间。总干燥时间为微波干燥时间与热风干燥时间之和。

1.3.4.3 复水比

参考郭玲玲等[17]的方法并稍作修改:取5 片笋干称质量,记为m干,在300 mL的蒸馏水中常温浸泡1 h后取出,用干净的纸巾将复水后的竹笋表面擦干,称质量记为m复。复水比值大反映产品复水性能好。平行测定3 次,取平均值。复水比为m复与m干的比值。

1.3.4.4 色差ΔE*

使用WSC-Y型色差仪测定笋干和复水后竹笋的明度指数L*,彩度指数a*和b*。使用以上值计算色差ΔE*[18]。ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2。ΔE*值越小,笋干和复水后竹笋与鲜笋的色差越小[19]。每组样品测3 次后取平均值。

1.3.4.5 硬度

采用TA-XT plus型质构仪测定笋干和复水后竹笋的硬度[20]。测定条件如下:探头P/36R,测前速率2 mm/s,测试速率1 mm/s,测后速率1 mm/s,压缩程度80%,停顿时间5 s,测试距离30.0 mm,触发值5 g。选取形状、大小接近的笋干测定硬度,重复6 次。硬度是曲线中最高峰值,单位为g,值越大表示所测样品硬度越大[21]。

1.4 数据分析

使用SPSS 18、Origin 8.5和Design Expert 8.0.6软件进行实验设计和数据分析。

2 结果与分析

2.1 微波-热风联用制取笋干单因素试验结果

2.1.1 微波干燥功率对竹笋干燥品质的影响

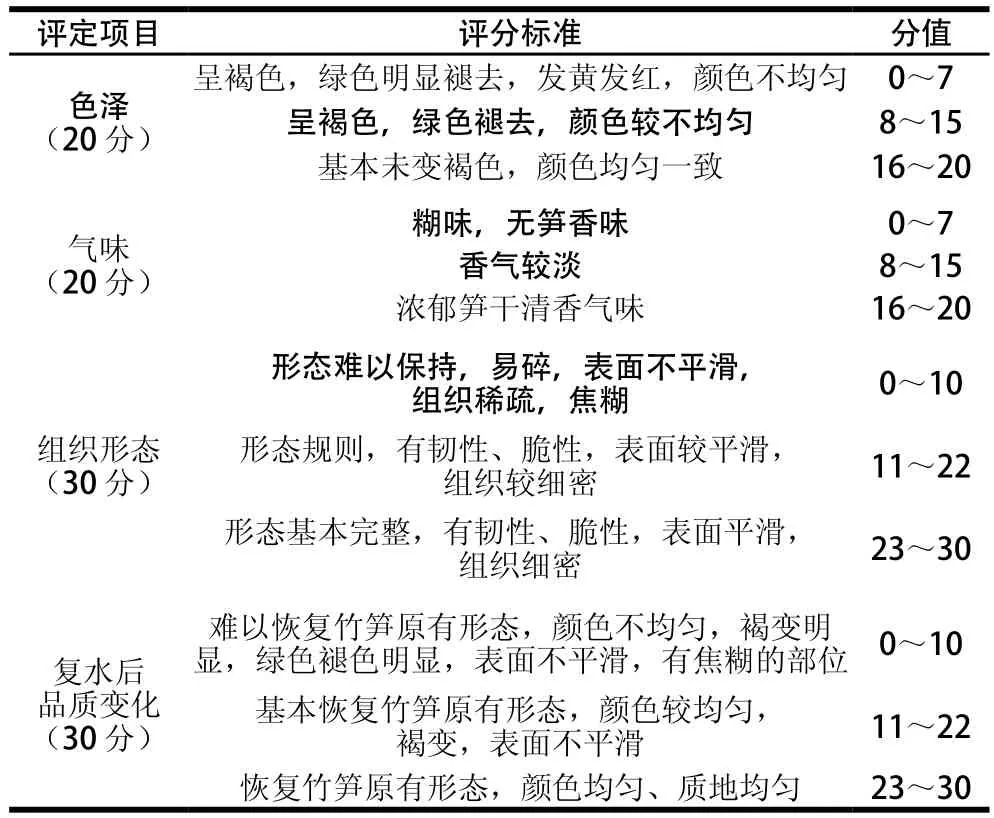

图1 微波干燥功率对总干燥时间(A)、复水比(B)、色差ΔE*(C)和硬度(D)的影响Fig. 1 Effects of microwave power on total drying time (A),rehydration rate (B), ΔE* (C), and hardness (D)

由图1A可知,随着微波干燥功率的增大,总干燥时间越来越短。根据微波干燥物料原理,物料中的水分子吸收微波能量,使其以极快的速度改变方向,分子间发生碰撞和摩擦,产生大量热量,使物料内部水分迅速蒸发[22]。微波功率越大,水分子吸收能量越多,分子在单位时间内方向改变次数越多,竹笋干燥速度越快。由图1B~D可知,不同微波干燥功率对产品感官评分、复水比、色泽和硬度有显著性影响(P<0.05)。当微波干燥功率为5.6~6.3 W/g,笋干复水比较高,笋干及复水制品的色差和硬度较小,其中当功率是6.3 W/g时,产品感官评分达到最高78.6±1.85(P<0.05)。这是由于微波干燥功率低时、干燥时间长、产品中VC损失大、褐变严重,且失水过程中,产品中蒸发掉的水分空间还在,因而具有多孔结构,吸水性和快速复水性较好;微波干燥功率过高时,细胞壁组织被破坏,果胶物质流失[23],且物料急剧失水,使纤维结构明显并导致焦糊现象发生,产品易碎,因此,笋干及复水制品硬度下降,产品复水性也更差[24]。故确定微波干燥功率6.3 W/g为优化试验的0水平。

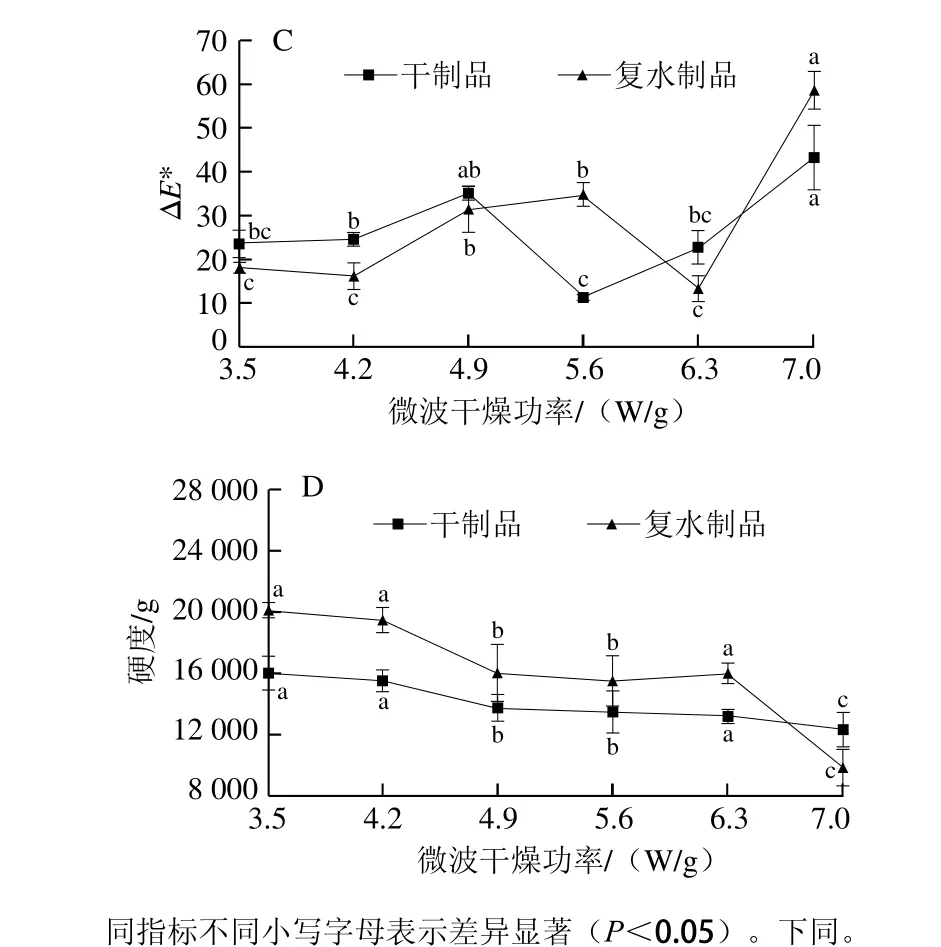

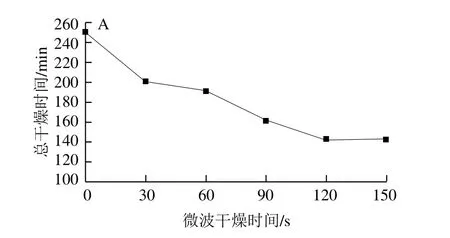

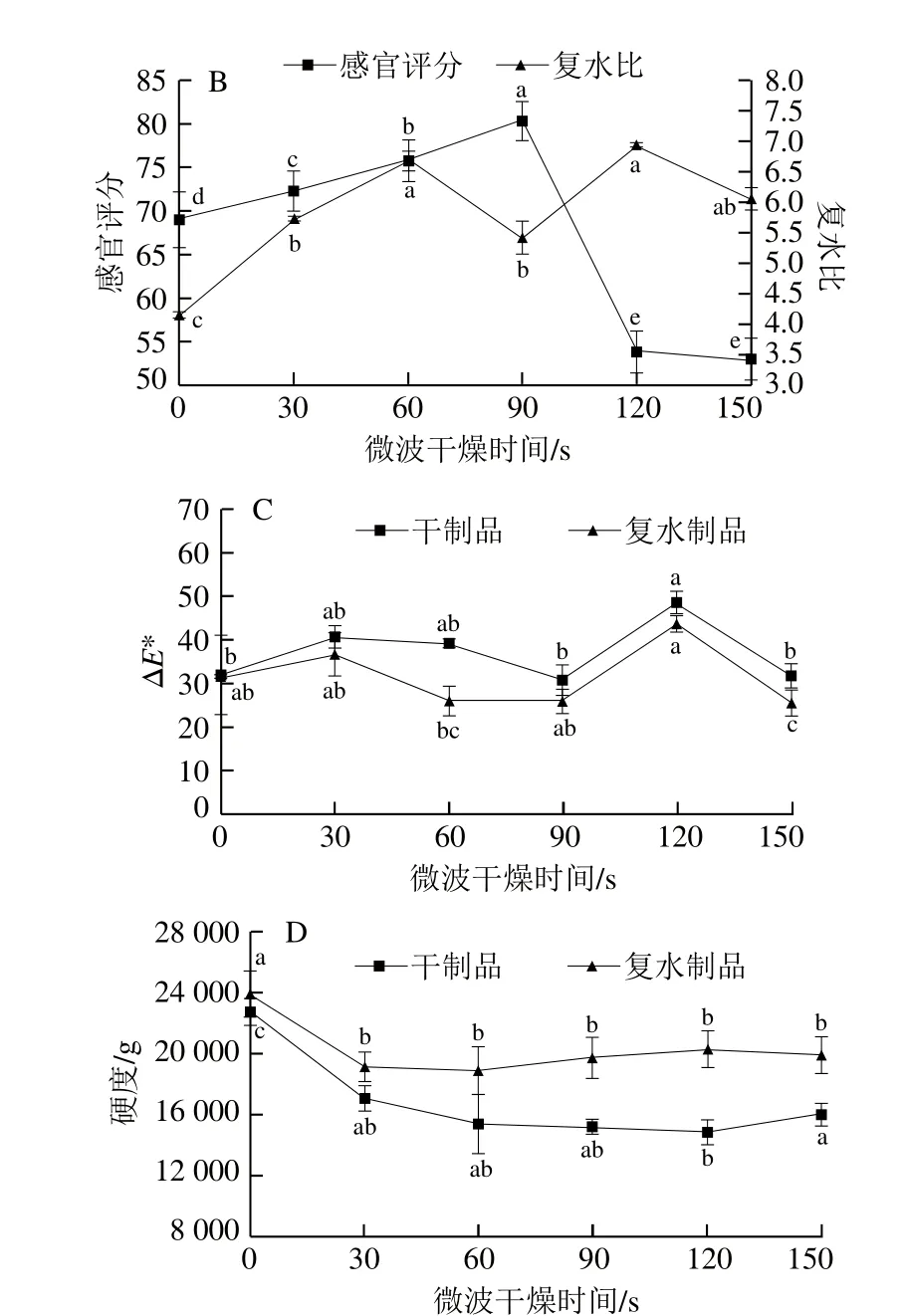

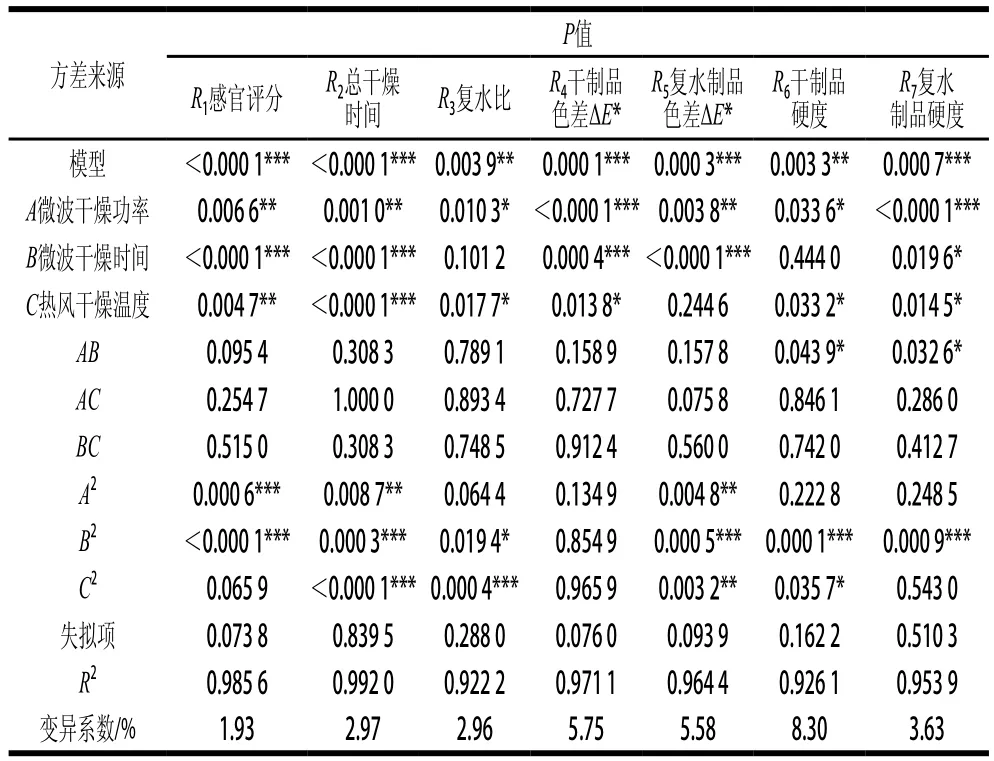

2.1.2 微波干燥时间对竹笋干燥品质的影响

图2 微波干燥时间对总干燥时间(A)、复水比(B)、色差ΔE*(C)和硬度(D)的影响Fig. 2 Effects of microwave drying time on total drying time (A),rehydration rate (B), ΔE* (C), and hardness (D)

由图2A可知,随着微波干燥时间的延长,总干燥时间不断减少,当达到120 s后,总干燥时间基本不变。由图2B~D可知,不同微波干燥时间对产品感官评分、复水比、色差和硬度有显著性影响(P<0.05)。当微波干燥时间为60~90 s时,产品复水性较好,笋干及复水制品色差和硬度较低,产品感官评分在干燥时间为90 s时达到最大值80.3±2.15(P<0.05)。说明微波短时干燥期间,物料吸收能量,温度上升很快,微波的快速热释放促使物料中水蒸气强制排出,竹笋含水量迅速下降[25],但干燥时间过长时,会由于升温过快使蒸发的水得不到即时散失,物料表面与内部水分不平衡,发生了焦糊现象,形成的糊状物覆盖了表面[26],不仅影响水分散发,同时也使产品色差增大,此时微波干燥时间的延长对干燥速率影响不大。虽然增加微波干燥时间可加快干燥速率、减少干燥时间、降低干燥能耗,但同时很难保证良好的干燥品质。综上可知,确定微波干燥时间90 s为优化试验的0水平。

2.1.3 热风干燥温度对竹笋干燥品质的影响

由图3可知,当热风干燥温度不断升高时,总干燥时间随之减少。不同热风干燥温度对产品感官评分、复水比、笋干色差、笋干及复水制品的硬度有显著性影响(P<0.05),对复水制品的色差没有显著性影响(P>0.05)。在热风干燥温度为55~65 ℃时,产品复水比较高,笋干和复水制品的色差较小,在55~60 ℃时,笋干和复水制品的硬度较低,在热风干燥温度为60 ℃时,感官评分达到最高为80.5±2.67。高温和长时间干燥会使物料VC和叶绿素流失,并增加了一系列酶促和非酶促褐变反应机会,导致产品褐变严重,颜色不均匀[27]。高温致使物料水分及果胶等物质大量散失,干燥层崩解,物料塌陷收缩,硬度因此增大,复水比相应减小。而热风干燥温度过低不仅延长了总干燥时间,还加剧了美拉德反应,使色差变大。综合考虑,确定热风干燥温度60 ℃为优化试验的0水平。

图3 热风干燥温度对总干燥时间(A)、复水比(B)、色差ΔE*(C)和硬度(D)的影响Fig. 3 Effects of hot air drying temperature on total drying time(A),rehydration rate(B), ΔE* (C), and hardness (D)

2.2 响应面优化试验设计与结果

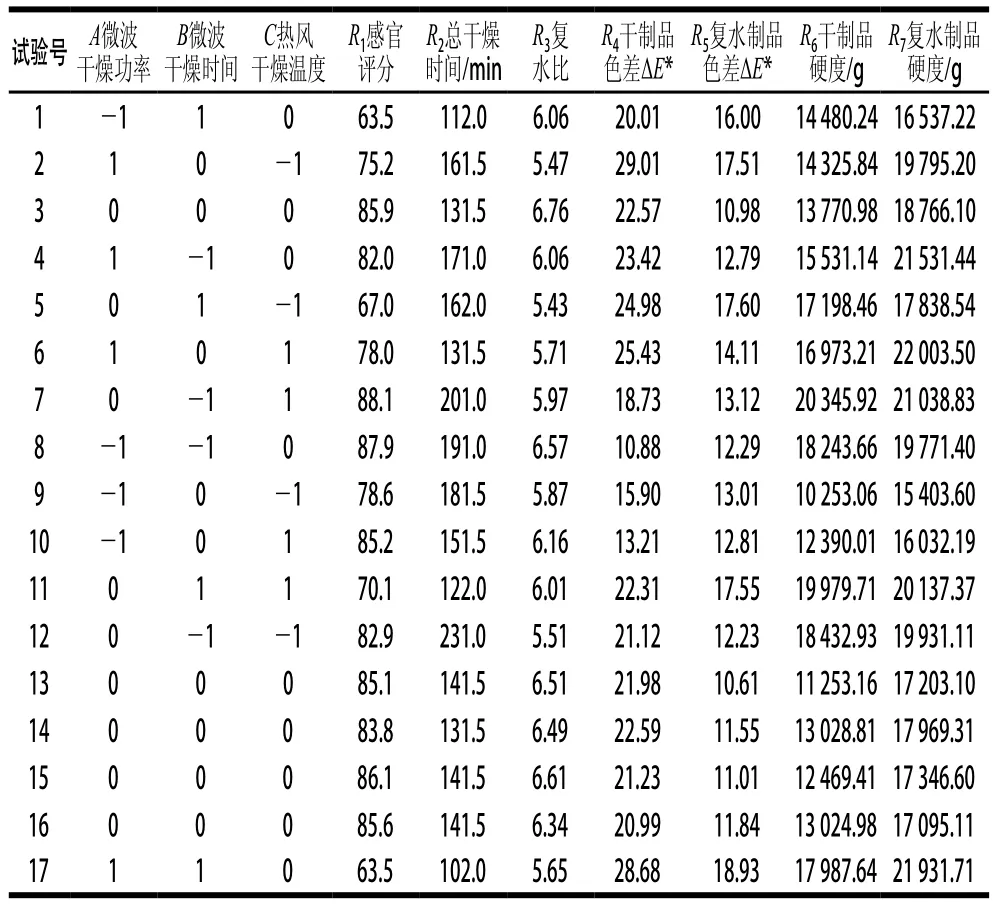

结合单因素试验结果,根据中心组合试验设计原理,选取微波干燥功率、时间和热风干燥温度为试验因素,进行微波-热风联用制取笋干工艺条件优化试验,如表3所示。

表3 响应面试验设计方案及结果Table 3 Experimental design and results of response surface methodology

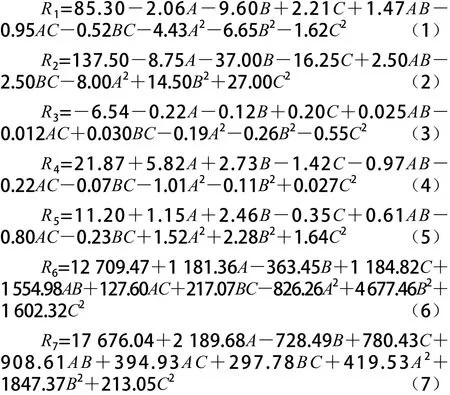

2.3 回归方程的建立及变量分析

利用Design Expert 8.0.6软件对试验数据进行二次多项式回归分析,得到各因素对产品感官评分、总干燥时间、复水比、色差及硬度响应值之间的三元二次回归方程(1)~(7),方程回归系数及显著性分析如表4所示。

如表4所示,试验各指标的模型极显著(P<0.01),说明各响应值与三因素的二次回归方程存在极显著的线性相关性。各响应值的失拟项不显著(P>0.05),说明该模型与实际情况的拟合程度较好,试验误差小。方程的多重相关系数R2分别为0.985 6、0.992 0、0.922 2、0.971 1、0.964 4、0.926 1、0.953 9,说明试验建立的模型能分别解释98.56%、99.20%、92.22%、97.11%、96.44%、92.61%、95.39%响应值的变化,且模型的信噪比分别为21.561、36.956、8.393、18.174、13.615、9.335、12.543,变异系数分别为1.93%、2.97%、2.96%、5.75%、5.58%、8.30%、3.63%,所以该模型能很好地表述竹笋在微波-热风干燥后其品质随干燥条件的变化规律。因此,可以用该模型来分析和预测微波-热风联用制取笋干的工艺条件。

表4 回归系数及显著性分析Table 4 Significance analysis of regression coefficients

由各因素对响应值影响程度分析可知,影响产品感官评分和总干燥时间的因素主次顺序为微波干燥时间(B)>热风干燥温度(C)>微波干燥功率(A);影响产品复水比和复水制品硬度的因素主次顺序为微波干燥功率(A)>热风干燥温度(C)>微波干燥时间(B);影响干制品色差的因素主次顺序为微波干燥功率(A)>微波干燥时间(B)>热风干燥温度(C);影响复水制品色差的因素主次顺序为微波干燥时间(B)>微波干燥功率(A)>热风干燥温度(C);影响干制品硬度的因素主次顺序为热风干燥温度(C)>微波干燥功率(A)>微波干燥时间(B)。其中,微波干燥功率对产品感官评分、总干燥时间、干制品和复水制品色差、复水制品硬度影响极为显著,对产品复水比和干制品硬度影响显著;微波干燥时间对产品感官评分、总干燥时间、干制品和复水制品色差影响极为显著,对干制品硬度影响显著,对产品复水比和干制品硬度影响不显著;热风干燥温度对产品感官评分、总干燥时间影响极为显著,对产品复水比、干制品色差、干制品和复水制品硬度影响显著,对复水制品色差影响不显著。

2.4 交互作用分析

为更直观地反映各因素对微波-热风干燥的竹笋品质的影响,根据回归分析结果做出影响显著的各因素交互作用响应面图,见图4。

图4 各因素交互作用对竹笋干燥品质影响的响应面图Fig. 4 Response surface graphs showing the interactive effect of factors on hardness of dried product

从图4a可以看出,当固定热风干燥温度为60 ℃时,观察微波干燥功率和时间交互作用对干制品硬度的影响,干制品硬度随微波干燥功率增加而缓慢地先增大后变小,随微波干燥时间的延长先减小后增大,响应面呈现一个明显凹面,因此微波干燥功率和时间交互作用对干制品硬度有影响。从图4b可以看出,固定热风干燥温度为60 ℃,观察微波干燥功率和时间交互作用对复水制品硬度的影响,复水制品硬度随微波干燥时间的延长先减小后增大,当微波干燥功率从5.6 W/g增加到7.0 W/g时,复水制品硬度随之不断增大,因此微波干燥功率和时间交互作用对复水制品硬度有影响。

2.5 最佳工艺条件的确定及验证实验

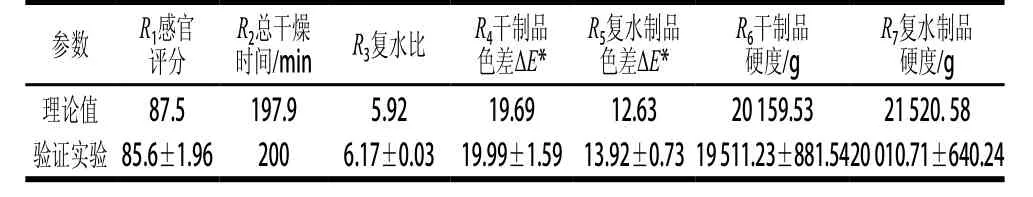

表5 各指标理论值和验证实验结果Table 5 Theoretical and experimental values of drying characteristics and quality

根据响应面优化分析所得微波-热风联用制取笋干最佳工艺条件为:微波干燥功率6.5 W/g、微波干燥时间60 s、热风干燥温度65 ℃。为进一步验证模型的可靠性,在此最佳条件下进行验证实验,考虑到实际可操作性,将最佳工艺条件修改为:微波干燥功率6.3 W/g、微波干燥时间60 s、热风干燥温度65 ℃,得到验证实验结果见表5。验证实验结果与模型理论值较接近,说明采用该工艺条件可靠。

3 结 论

本实验研究了微波干燥功率、时间和热风干燥温度对竹笋微波-热风干燥产品感官评分、总干燥时间、复水比、色差和硬度的影响,采用响应面试验设计优化得到了各因素与响应值关系的回归模型,得到微波-热风联用制取笋干最佳工艺条件为:微波干燥功率6.3 W/g、微波干燥时间60 s、热风干燥温度65 ℃。在此条件下得到的笋干感官评分85.6、总干燥时间200 min、复水比6.17,干制品色泽ΔE* 19.99、复水制品色差ΔE* 13.92、干制品硬度19 511.23 g、复水制品硬度20 010.71 g。实验证明此模型合理可靠,可用于生产预测和控制。使用此工艺得到的产品品质好、干燥时间少,即可避免竹笋季节性浪费,又可节省生产成本,对今后竹笋产业发展具有重要意义。