冲压模具的风冷降温结构

2019-07-04李欢迎田昊天李凤武

李欢迎,田昊天,李凤武

长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心(河北保定 071000)

1 引言

如何降低模具调试周期、提升生产效率、降低模具整改成本。短周期制造的模具能够高效地匹配设备并稳定生产,使企业更具有竞争优势,是各模具厂都在研究探索的问题。左右后轮罩外板有形状复杂及拉伸深度深的特点,一直是调试周期长、生产稳定性差、报废率高、整改次数多的典型制件。冲压模具的风冷降温结构可有效地提升模具生产效率,减少制件生产过程的报废率,减少模具整改次数,从而有效地缩短模具开发周期。

2 现有技术及结构形式

2.1 现有模具结构形式一

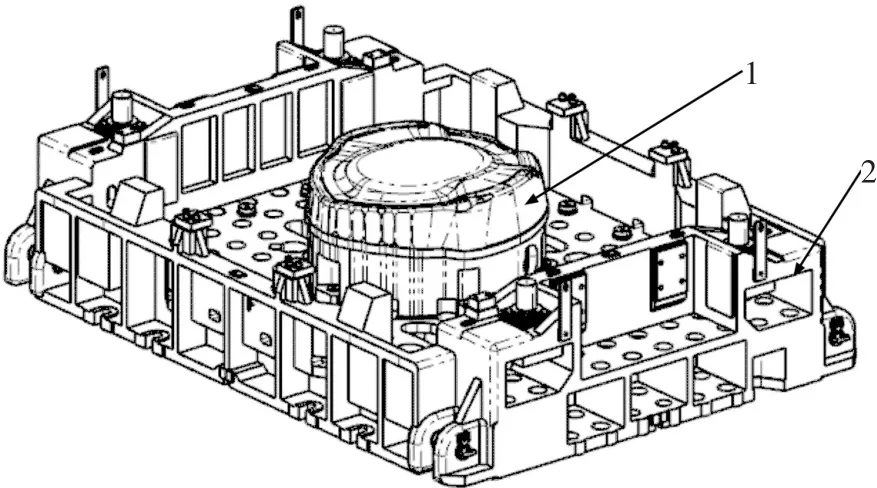

下模座1000采用整体铸造式结构,材质采用HT300,凸模1001采用整体式结构,材质为MoCr,上模1100采用整体式结构,材质为MoCr,压边圈1200采用整体式结构,材质为MoCr,压边圈压力源采用顶杆结构形式,如图1所示。

图1 现有模具结构1.上模 1100 2.压边圈 1200 3.凸模 1001 4.下模座 1000

凸模1001通过螺钉、销钉、中心键的配合作用下安装于下模座1000上,如图2所示。

上模采用整体式结构一体铸造,如图3所示。

压边圈采用整体式结构一体铸造,如图4所示。

图2 凸模1001通过螺钉、销钉、中心键的配合作用下安装于下模座1000上1.凸模1001 2.下模座1000

图3 整体式结构一体铸造的上模1.上模座1100

图4 整体式结构一体铸造的压边圈1.压边圈 1200 2.顶杆腿

工作过程为,将模具整体放置到机床上,将下模座1000固定在机床下台面,将上模座1100固定在机床上台面上,通过设置机床液压垫压力及行程,通过顶杆将压边圈1200顶置工作准备状态,将料片放置压边圈1200上,上模座1100随着机床向下运动,直到上模座1100接触压边圈1200并一起运动至下死点,完成制件成形工作。

2.2 现有模具结构形式二

下模座1000采用整体铸造式结构,材质采用HT300,凸模1001采用整体式结构,材质为MoCr,上模采用整体式铸造加镶块结构,上模座1100,采用整体铸造式结构,材质为HT300,上模镶块材质为锻造SKD11,压边圈采用整体式铸造加镶块结构,压边圈座1200采用整体铸造式结构,材质为HT300,压边圈镶块材质为锻造SKD11,压边圈压力源采用顶杆结构形式,如图5所示。

图5 下模座1000采用整体铸造式结构1.上模座1100 2.压边圈 3.下模座1000

下模由下模座1000和凸模1001组成,凸模通过螺栓、销钉、中心键配合下固定于下模座,如图6所示。

图6 下模由下模座1000和凸模1001组成1.凸模 1001 2.下模座 1000

上模由上模座1100和锻件镶块1150、1151、1152等组成,如图7所示。

图7 上模由上模座1100和锻件镶块组成1.上模镶块 2.上模座1100

压边圈由压边圈座1200和压边圈镶块1250、1251、1252等组成,如图8所示。

图8 压边圈由压边圈座1200和压边圈镶块组成1.压边圈镶块 2.压边圈1200 3.顶杆腿

工作过程为,将模具整体放置到机床上,将下模固定在机床下台面,将上模固定在机床上台面上,通过设置机床液压垫压力及行程,通过顶杆将压边圈顶置工作准备状态,将料片放置压边圈上,上模随着机床向下运动,直到上模接触压边圈并一起运动至下死点,完成制件成形工作。

现有技术的缺点:现模具结构形式一常应用在小批量制件生产中,缺点是制件拉毛,生产效率低,报废率高,生产稳定性差,长期成产会出现圆角不顺,制件锌皮隔伤等问题;现模具结构形式二应用于批量生产,由于采用了锻件镶块结构形式,圆角硬度得到了有效保证,拉毛现象得到了有效控制,生产效率、生产稳定性得到了一定提升,但是大批量生产时候会出现压边圈表面温度骤升,导致制件失稳,停线影响自动化生产。

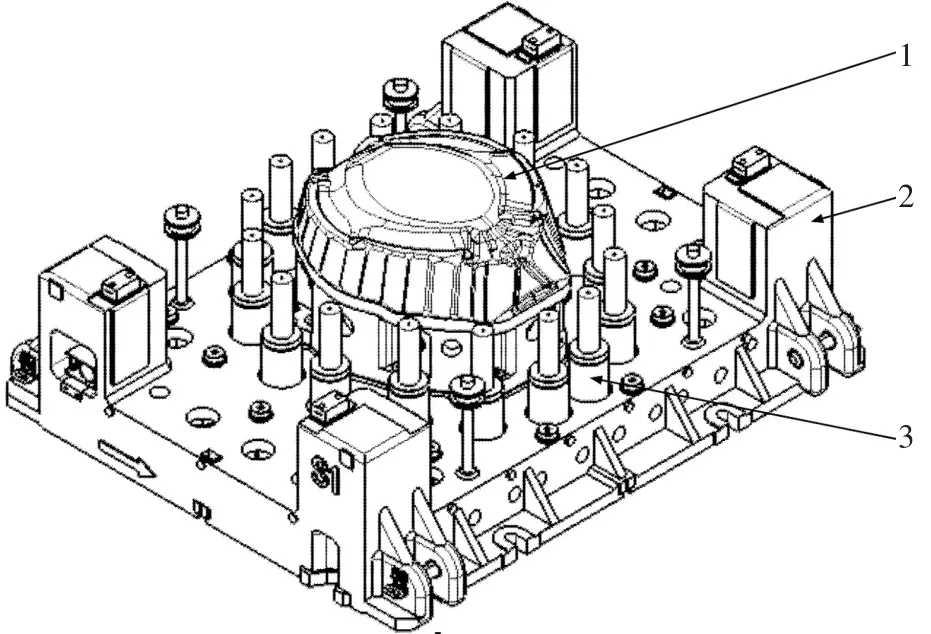

3 风冷降温模具结构

新型冷冲压模具的风冷降温结构,下模座1000采用整体铸造式结构,材质采用HT300,凸模1001采用整体式结构,材质为MoCr,上模采用整体式铸造加整体大镶块结构,上模座1100,采用整体铸造式结构,材质为HT300,凹模1101,材质为铸CH-1,压边圈采用整体式铸造加镶块结构,压边圈座1200采用整体铸造式结构,材质为HT300,压边圈镶块材质为锻造SKD11,压边圈镶块及镶块安装座设计风冷降温结构,并采用冷凝器装置:195-45WM,压边圈压力源采用串联氮气缸结构形式,如图9所示。沿XZ面截面图,如图10所示。

图9 新型冷冲压模具的风冷降温结构1.上模 2.压边圈 3.下模 4.冷凝器:195-45WM

图10 沿XZ面截面图1.上模座 1100 2.凹模 1101 3.压边圈4.下模座及凸模 5.氮气缸组件

下模由下模座1000和凸模1001及氮气缸组件组成,凸模通过螺栓、销钉、中心键配合下固定于下模座,氮气缸组件通过螺钉、销钉及挡墙配合下固定于下模座,如图11所示。

图11 下模由下模座1000和凸模1001及氮气缸组件组成1.凸模1001 2.下模座1000 3.氮气缸组件

氮气缸组件:氮气缸先安装在固定板上,氮气缸直接作用在压边圈座的标准件:氮气缸顶块上。串联由一个气压表控制气压力大小,串联形式优点是使压边圈均匀受力,方便调节制件成形过程中压边力的大小。比采用顶杆形式成形过程更加稳定,有利于制件成形,如图12所示。

图12 氮气缸组件1.气压表 2.氮气缸 3.安装板

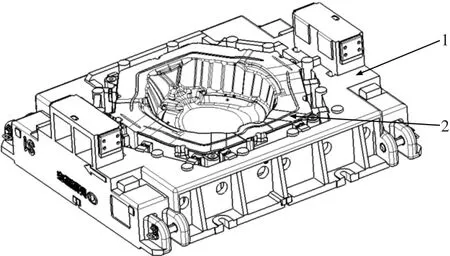

上模由上模座1100和凹模1101组成,如图13所示。

图13 上模由上模座1100和凹模1101组成1.上模座1100 2.凹模1101

凹模为整体铸造CH-1材质,材料性能及加工性较好,减少机械加工,减少钳工研合、拼装,减少制件生产过程中镶块拼缝处拉毛、拉伤,提升模具维修保养工作效率。

压边圈由压边圈座1200和压边圈镶块1250、1251等组成,如图14所示。

工作过程为,将模具整体放置到机床上,将下模固定在机床下台面,将上模固定在机床上台面上,压边圈在氮气缸组件的作用力下处于顶起状态,上模随着机床向下运动,直到上模接触压边圈并一起运动至下死点,完成制件成形工作。

图14 凹模为整体铸造1.压边圈座1200

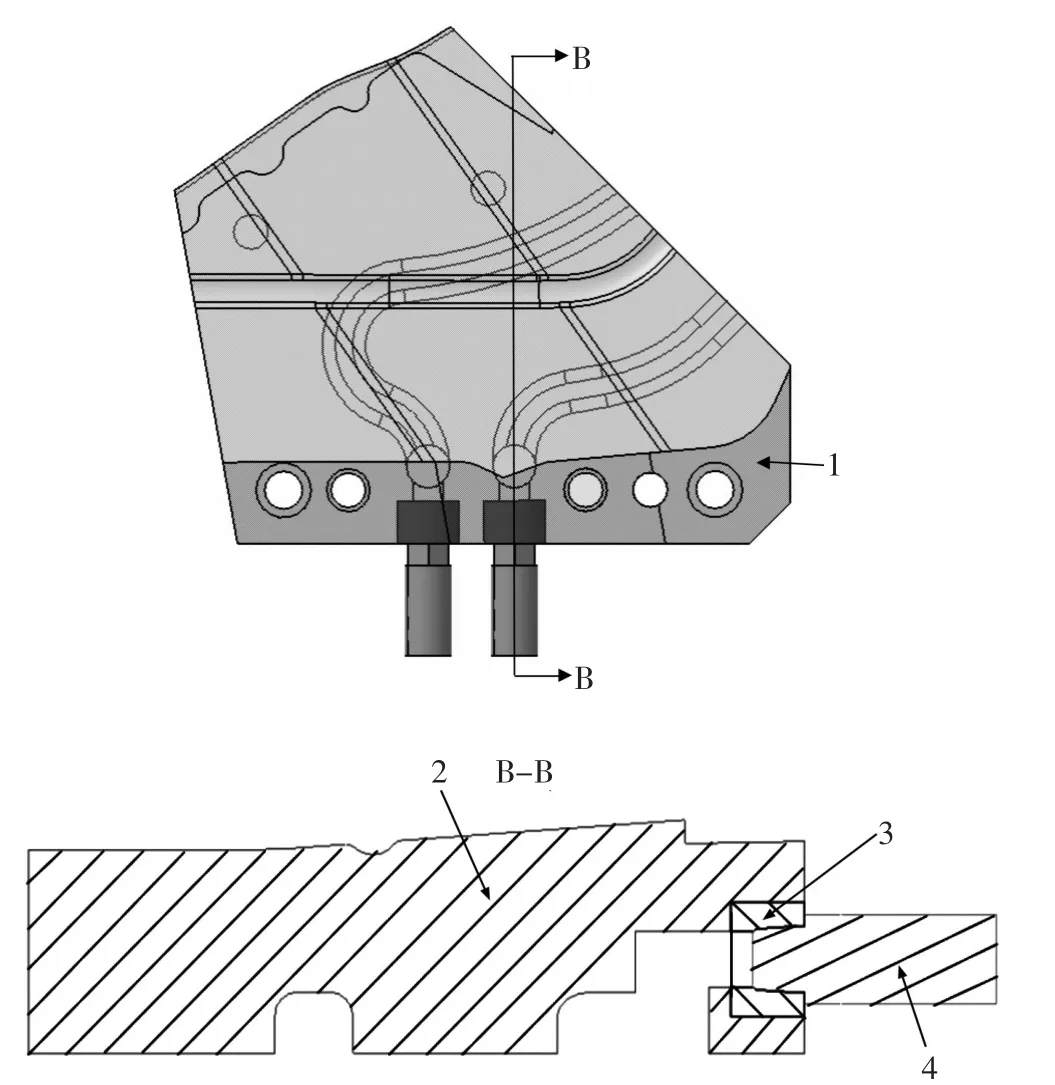

压边圈镶块材质为SKD11,镶块厚度50mm,镶块底面设计一个深15mm,宽20mm的冷结空气运行槽,1250镶块对应进气管,1263镶块对应出气管,并安装有消音器。镶块底面正视图如图15所示。

图15 镶块底面正视图

以镶块1250为例,说明风冷降温结构进气口的特殊结构,如图16所示。

图16 镶块结构1、4.镶块1250 2.KQ2H10-03S 3.软套

软套通过过盈配合安装在镶块1250上,在软套上攻螺纹与之配合KQ2H10-03S旋结配合,然后接由冷凝器装置:195-45WM出来的冷气。

以镶块1263为例,说明风冷降温结构出气口的特殊结构,如图17所示。

图17 镶块1263风冷出气口结构1、2.镶块1263 3.软套 4.AN303-03

软套通过过盈配合安装在镶块1263上,在软套上攻螺纹与消音器:KQ2H10-03S旋结配合,降低噪音把热空气排出镶块外。

冷冲压模具的风冷降温结构只要接入普通压缩空气,通过冷凝器转换后接入KQ2H10-03S,在压边圈镶块内部形成2个环形通道,在模具生产过程中大幅度降低模具压料面表面的温度,减少锌皮粘贴,减少制件拉毛,板料流入量控制在有效范围内,有利于制件稳定性批量成产,同时在出气口安装消音器,减少有害噪音的伤害。

4 结束语

此种风冷降温模具结构可实现深拉伸模批量稳定的生产;可减小深拉伸模连续生产过程中因温度升高造成的制件失稳;可减少模具调试整改次数,节约模具加工成本。为项目整体开发周期保证提供了至关重要的意义,为后期深拉伸制件的模具结构设计提供了经验性的成功案例。