铲旋工艺的有限元分析及试验研究

2019-07-03代光旭杨卫正胡传鹏薛克敏

李 萍, 代光旭, 杨卫正, 胡传鹏, 吴 超, 薛克敏

(合肥工业大学 a. 材料科学与工程学院; b. 工业与装备技术研究院,合肥 230009)

对于含法兰盘的双筒形零件内筒(如曲轴隔离皮带轮、减振器壳体等)的成形制造,传统的加工方法是采用锻造毛坯并经过车、铣、磨等工序而成形的;或采用拼焊加工方法,先冲压拉深成为筒形件,再将法兰盘焊接到筒形件,最后经车削加工成形.传统的加工方法不仅工序复杂、设备要求高,而且材料利用率低,对工件寿命及其动态特性的影响很大,且易出现多种质量问题[1].

为避免上述工艺的缺陷,国内外学者提出利用铲旋工艺成形该类零件的内筒结构,所得成品具有连续完整的金属纤维组织、良好的力学性能及生产成本低等优点,能够有效提高筒壁与底边的连接强度,避免焊接缺陷[2-3].例如:王成和等[3]介绍了铲旋成形工艺的几种典型应用工况及其几何参数的选择标准;梁卫抗等[4]利用有限元模拟方法分析了旋轮的转速、进给速度、圆角半径和直径对铲旋成形载荷的影响规律;沈国章[5]分析了铲旋工艺中内筒壁欠料、筒壁表面隆起等缺陷的形成原因,并提出了相应的应对措施.作为一种新的特种旋压成形技术,铲旋工艺在国内的研究还不多,特别是对其增厚效应、欠料缺陷和模具结构等方面的研究较少,因此,本文针对含法兰盘的双筒形零件内筒的铲旋成形工艺设计了一种半封闭式铲旋轮结构,基于有限元模拟方法分析了铲旋工艺的成形特点,并在CDC-60型旋压机床上进行试模验证试验,以期为双筒形零件加工及其模具的设计和成形方案提供指导.

1 铲旋工艺

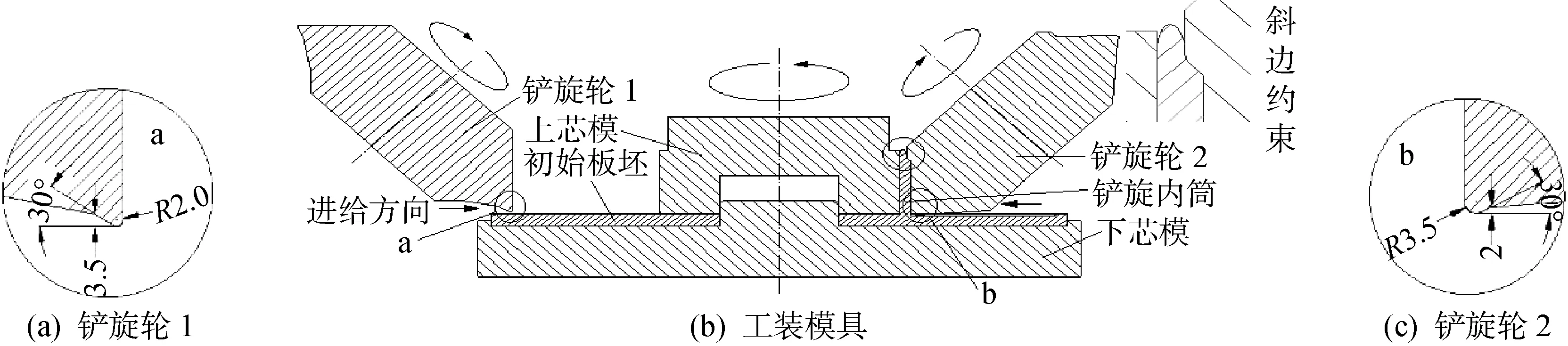

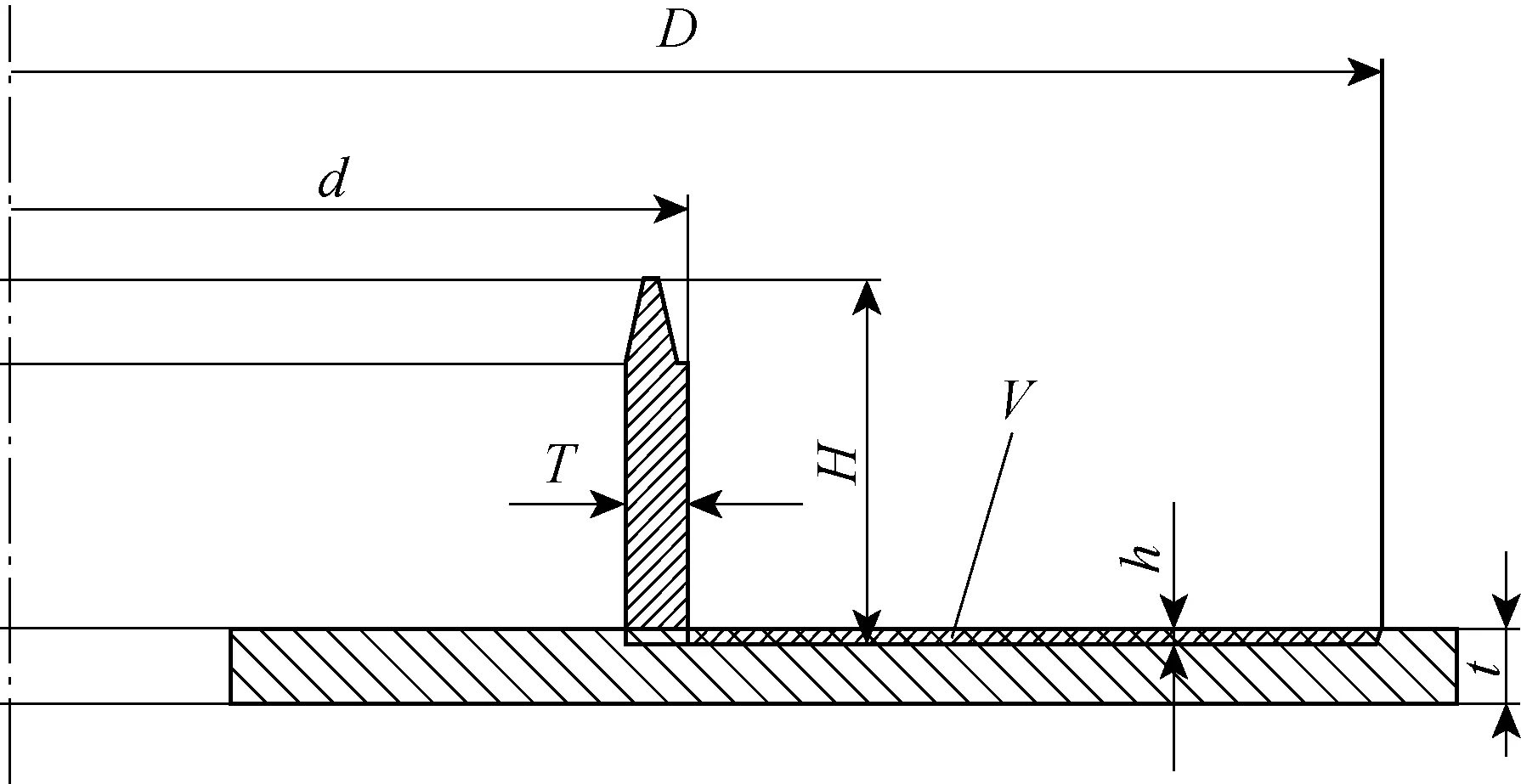

铲旋是一种不同于普旋和强旋的特种旋压工艺,是针对含底厚壁筒形零件而提出的一种新的成形技术,可以实现金属材料大范围、大体积、远距离的流动转移.图1和2所示为铲旋工装模具及其主要尺寸示意图.在铲旋成形过程中,铲旋轮1从金属板坯的a位置切入板坯,切入深度为h,被铲起的金属最终在上芯模与铲旋轮2的配合作用下形成具有一定壁厚和高度的筒形,从而得到所需铲旋内筒.一般情况下,成形的几何参数可按以下范围选择[3]:

其中:h为旋轮切入毛坯的深度;t为毛坯厚度;d为内筒外径;D为旋轮开始挤入毛坯的圆周直径;H为内筒高度;T为内筒壁厚;V为铲旋时材料的流动体积.

图1 铲旋工装模具(mm)Fig.1 Schematic illustration of shovel spinning (mm)

图2 铲旋旋压的主要尺寸示意图Fig.2 The main dimension drawing of shovel spinning

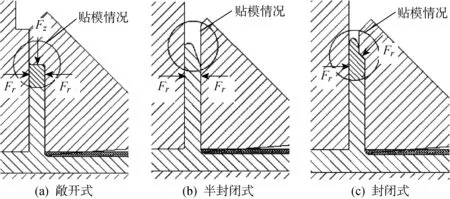

图3 不同铲旋轮结构的贴模效果Fig.3 Die fitability of different shovel spinning rollers

图1中:铲旋轮1的铲旋角半径R约为 2.0 mm,退出角为30°;铲旋轮2的R约为 3.5 mm,退出角为30°,较小的铲旋角有利于切入板坯,较大的铲旋角可以有效增大旋轮与板坯的接触面积,提高成形过程的稳定性;旋轮上端设有斜边约束,能够起到保证内筒有效壁厚和高度的作用,其斜边约束的高度决定了内筒的有效高度;另外,铲旋轮切入板坯的位置为端面,铲旋轮呈对称分布,其轴线与上、下模轴线成45°.由于敞开式铲旋轮结构(如图3(a)所示)的上端材料无轴向约束,不能保证内筒的有效壁厚和高度,所以材料利用率不高;封闭式铲旋轮结构(如图3(c)所示)是通过上端约束型腔结构而使金属板坯分别受到径向力Fr和轴向力Fz的作用来保证成形质量的,但其内筒表面易产生隆起且成形载荷过大,使其模具的使用寿命降低,因此,本文设计了一种半封闭式铲旋轮结构(如图3(b)所示),以用于铲旋轮2的设计,在保证内筒有效壁厚和高度的同时,能够起到分流、降低成形载荷的作用.

2 有限元模型的建立及验证

基于旋压过程的相似准则,同时为了简化研究问题,本文提出以下假设[6]:

(1) 模型与铲旋轮原型的几何相似;

(2) 旋压机与工具系统是刚性的;

(3) 旋压过程中的加载方式(如单旋轮、双旋轮或三旋轮加载以及旋轮的安装角β等)相同;

(4) 旋压过程的初始条件相同;

(5) 被成形材料为各向同性.

图4 铲旋有限元模型Fig.4 Finite element model of shovel spinning

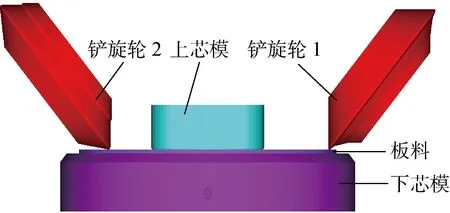

针对减振器壳体的内筒零件建立图4所示的铲旋刚塑性有限元模型.其中,铲旋轮1、铲旋轮2的安装角均为45°.板坯材料选用DD13钢,其网格划分为环状六面体网格.网格尺寸:轴向 5.0 mm,径向 4.0 mm,切向(基底和临界)均为 10.0 mm,总网格个数为 35 520,网格自适应细化等级为2级.模具为刚性体,成形过程中摩擦条件设置为剪切摩擦,考虑到实际旋轮与工件之间为滚动摩擦且添加了润滑液,故设定摩擦系数为 0.05,芯模与工件之间的摩擦系数为 0.30,设置上、下芯模带动板料做自转运动,旋轮沿轴向或径向进给并做被动旋转[4,7].

结合铲旋过程的模拟分析、零件特点和工厂的实践经验,本文选用h=2.0 mm,t=9 mm,d=184 mm,D=356 mm,铲旋轮1以 2.0 mm/s的速度切入毛坯26 mm后,铲旋轮2以 4.0 mm/s的进给速度进行铲旋成形.首先,采用较小的进给速度以便于控制内筒的有效成形高度,然后,采用较大的进给速度来提高效率.通过两步旋压成形得到双筒形零件的内筒,其成形工艺参数见表1.模拟中,最终所获内筒高度约为 40.2 mm,有效壁厚约为 6.8 mm,其厚度的变化主要源于铲旋工艺本身的增厚效应.

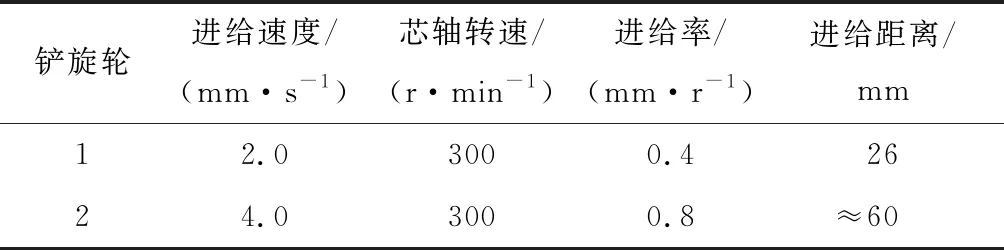

表1 铲旋成形工艺参数Tab.1 Forming parameters of shovel spinning

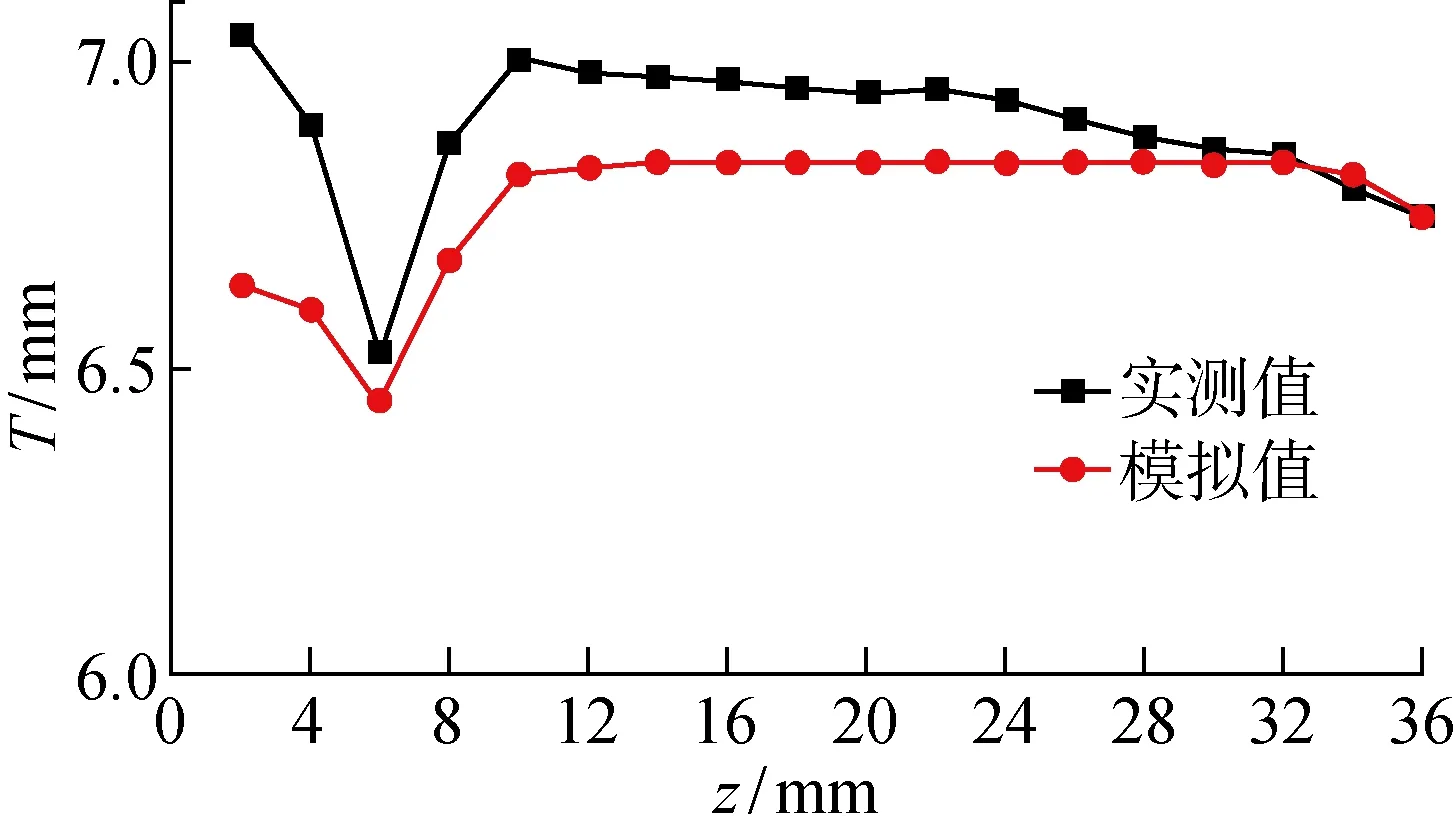

图5 模拟与实测的内筒壁厚对比Fig.5 Comparison of inner cylinder thickness between simulated and test results

在同样的工艺参数和进给方式下分别进行模拟及试模试验,沿内筒轴向每隔2 mm取点,共取18个点,分别测量每个点的壁厚T,所得试验和模拟的结果如图5所示.可见,试验结果与模拟结果的最大误差仅为 0.41 mm(模拟结果与试验结果的最大误差率为6%),其方差为 0.026 mm2.

2.1 铲旋过程的变形行为

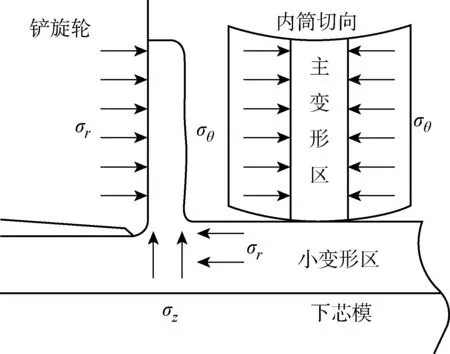

在铲旋成形过程中,坯料的主要变形区在旋轮与坯料接触区.旋压成形是一种局部加载成形,其受力较为复杂,图6所示为铲旋成形过程主变形区金属的应力状态.可见,主变形区的金属受到径向压应力σr、轴向压应力σz和切向压应力σθ的作用,而旋轮径向进给也提供径向压力,所以在成形过程中变形区的金属(内筒部分)始终处于受力不均、受挤压的状态,从而发生轴向、径向、切向的位移,并产生了圆周半径缩小、轴向长高和径向增厚的效应[8].

图6 铲旋过程中主变形区的应力状态Fig.6 Stress state of the main deformation zone during shovel spinning

图7 壳体铲旋成形过程的等效应力分布情况Fig.7 Equivalent stress distributions of the shell during shovel spinning

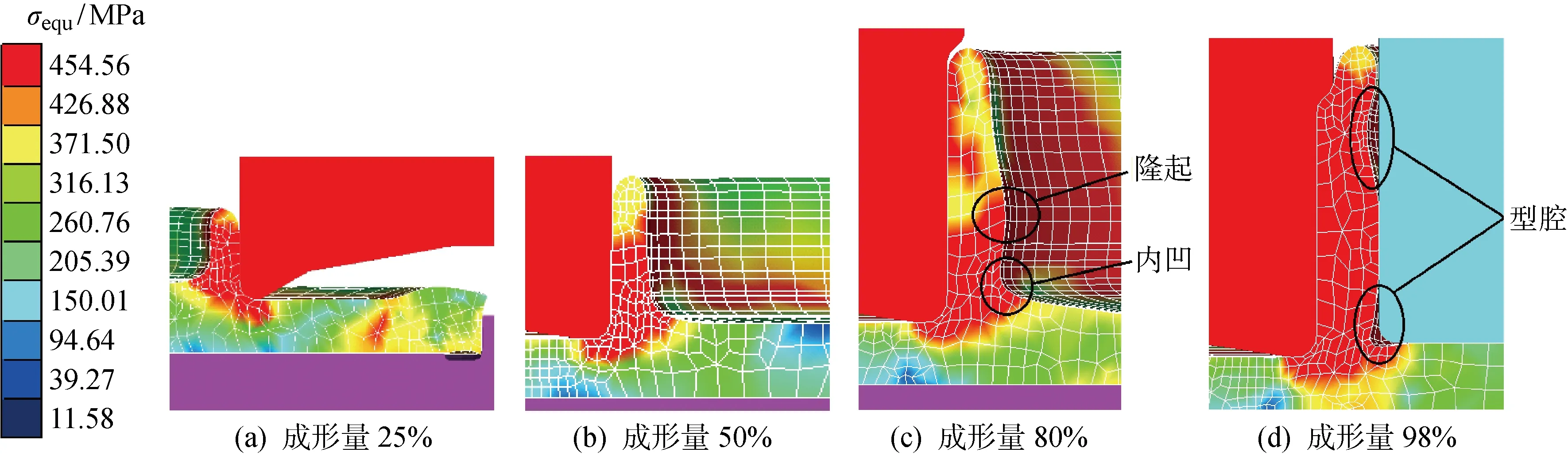

图7所示为铲旋成形过程中的等效应力σequ分布情况,由图7可见铲旋成形过程的变形情况.在铲旋轮1逐渐切入初始板坯时,初步形成具有一定高度和壁厚的筒形,板坯外端面材料出现了突出,表明成形过程中旋轮对材料具有径向反挤作用,即反旋效果(如图7(a)所示);随着成形过程的发展,变形金属应力区的径向长度及受力区域面积增加,切向变形加剧,使得变形区金属产生了径向形变,从而造成外筒壁的整体增厚(如图7(b)所示);随着旋轮径向进给增大,出现筒壁上端部呈弧形、中间部位隆起、下端补料不足的现象,即形成了内凹欠料(如图7(c)所示).这主要是由于坯料各部分的轴向力、径向力、切向力在旋轮径向进给过程不断变化的缘故[9-10].由于筒壁金属上端的轴向约束最小,金属受到初始形状的约束而紧贴旋轮生长,所以形成了弧形;筒壁中部金属轴向受到上端金属约束,使得径向约束的比重减小,形成了隆起;而底部的金属生长主要由新铲起的金属维持.此外,底部金属受到小变形区阻力的作用,使得径向增厚相对困难,从而在筒壁内侧形成内凹沟,即出现了欠料缺陷,这种形貌状态随着成形过程的发展而更加明显.在成形后期,内筒壁与旋轮斜边和上芯模接触,上端金属和隆起区金属受到模具的挤压,使金属不断充填上芯模与旋轮之间的型腔(如图7(d)所示),从而得到壁厚均匀的内筒.当旋轮贴模时,若内凹沟的尺寸较大,则易产生金属材料充填不足,从而出现内凹欠料缺陷.

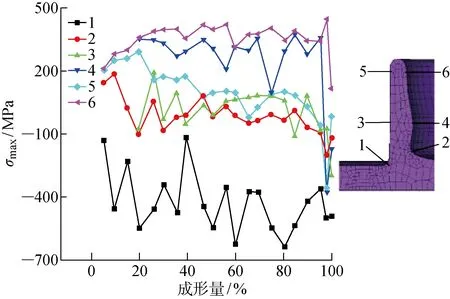

内筒成形过程中的形貌变化可以通过最大主应力σmax的变化过程来分析.图8所示为内筒特征位置的最大主应力随成形量变化的关系曲线.其中:1区、3区、5区分别为内筒外表面的圆角区、隆起区和弧形区;2区、4区、6区分别为内筒内表面的圆角区、隆起区和弧形区.由图8可见:1区金属因受旋轮的压力作用而始终处于较大的压应力状态;3区金属与旋轮接触并受到内筒形状的影响,处于拉-压应力波动的状态,说明接触区域的板坯受力主要以压应力为主,不易产生局部裂纹;5区金属前期与旋轮接触的压力并不显著,以拉应力状态为主,后期受到旋轮上端约束而进入压应力状态,从而保证了内筒的有效尺寸;2区金属处于小范围的拉-压应力波动状态,且成形后期的压应力值较大,表明后期筒壁圆角处的增厚较为困难,这与出现内凹欠料缺陷相对应;4区和6区金属一直处于较大的拉应力状态,从而产生了内筒的轴向长高、径向增厚效应.

图8 特征位置的最大主应力变化情况Fig.8 Variation of maximum principle stress under feature position

2.2 等效应变分布

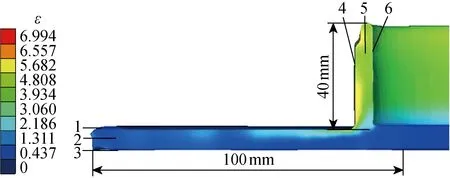

图9和10所示为铲旋模型及其应变分布情况.可见,其主要变形区集中在内筒部分,其他小变形区的金属非常少,且都受到模具约束,可视为刚端,整体应变量较小.

将图9中辐板上、下表面进行布点(轮辐上表面、中部位置、下表面分别为1区、2区、3区),所得

沿径向的应变εr分布情况见图10(a);将内筒上、下表面进行布点(内筒外表面、中部位置、内表面分别为4区、5区、6区),所得沿轴向的应变εz分布情况见图10(b).可见,旋轮与轮辐接触区域的应变明显高于下表面的应变,上、下表面的应变呈逐层变化,从而有利于产生上表面的强度高、使用性能强而下表面的强度稍低、塑性及韧性略高的特性,在与发动机配合中更有利于行驶.另外,内筒部分的整体应变累积值较大,其值超过4,且变形较为均匀.成形过程中应变越集中、应变量积累越多,越有利于提高筒壁强度,并提高内筒的安全性及寿命.

图9 铲旋模型的应变Fig.9 Strain of shovel spinning model

图11 铲旋成形过程的分析模型Fig.11 Analysis model of shovel spinning process

2.3 特征尺寸及成形载荷

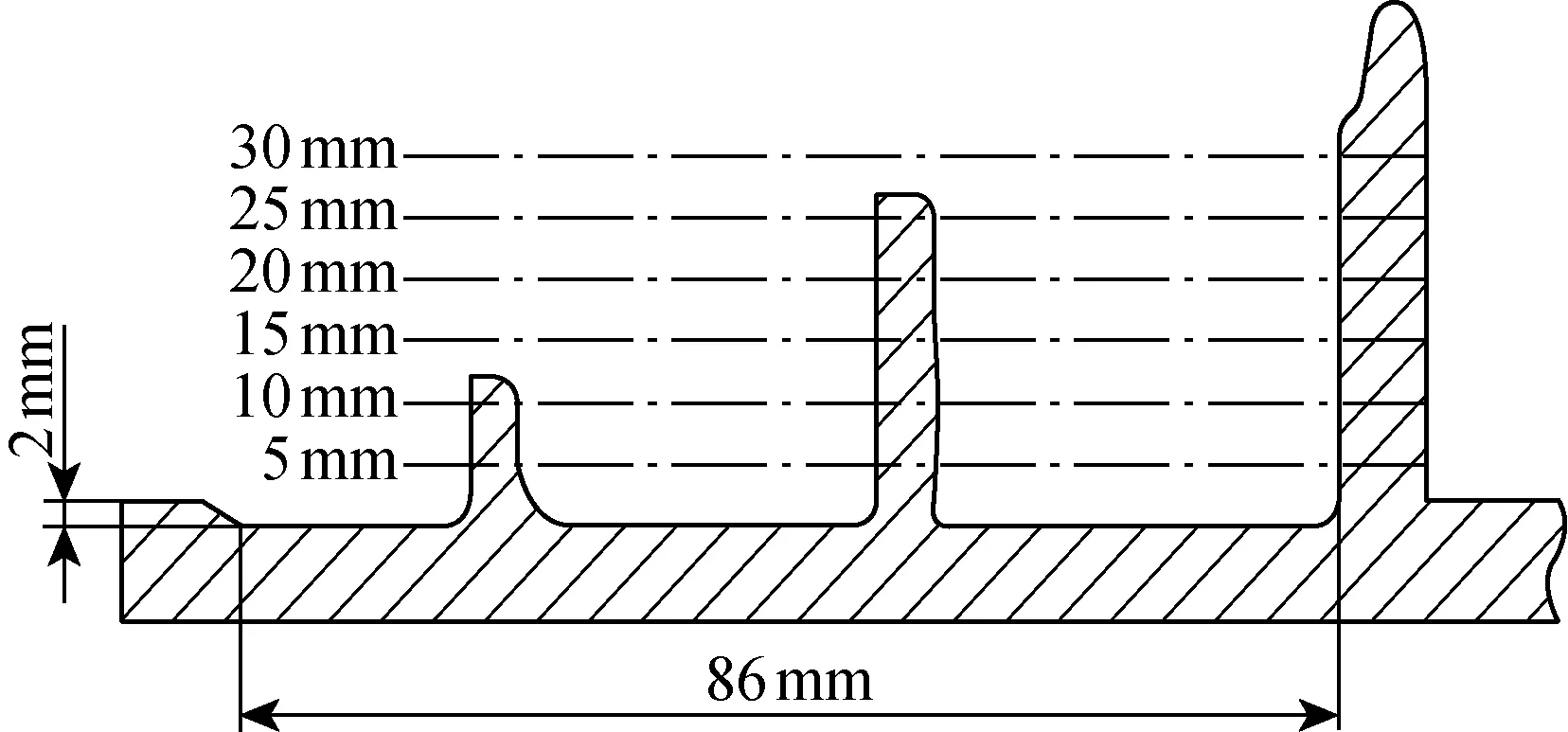

为了进一步分析铲旋成形过程,本文根据铲旋工艺建立了图11所示的分析模型,以测量铲旋成形过程中内筒的生长高度以及内筒特征位置(如距离铲旋面5、10、15 mm等)的壁厚.

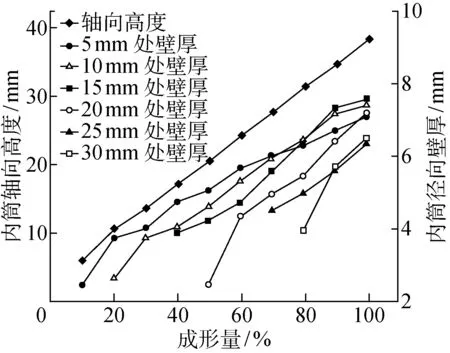

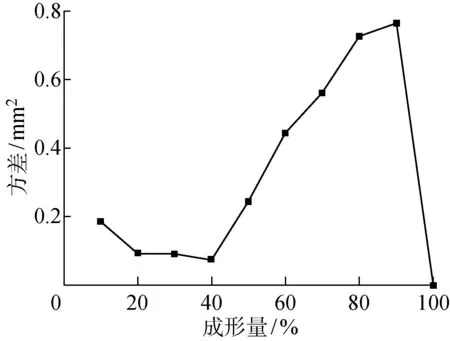

图12所示为成形过程中内筒轴向高度和特征位置径向壁厚的生长情况.可见,随着成形过程的进行,虽然单位时间内增加的金属逐渐变少,但由于铲旋过程中存在大尺寸的圆周半径缩小现象,所以变形区的金属将向轴向和径向转移,实际参与变形的金属反而增多,新铲起的金属和切向金属的转移使得后续的金属轴向长高、径向增厚.由于前期堆积金属轴向的阻力作用,使得内筒金属轴向生长的阻力增大,故金属轴向生长的趋势逐渐维持稳定.在成形过程中,除了上端部以外,内筒特征位置的壁厚小于 1.0 mm,各特征位置的径向尺寸趋向于稳定增厚,其标准方差如图13所示.可见:在成形前期,内筒尺寸较小,隆起区不明显,内筒壁厚较为均匀;在成形后期,随着进给距离增大,开始形成隆起区和欠料区而导致内筒壁厚不均,其方差波动逐渐增大,在贴模挤压后方差逐渐减小.当成形量为98%时,内筒的壁厚处于 6.41~7.51 mm,生长的轴向高度为 38.2 mm,由此可见,通过适当的旋轮径向挤压即可保证各处壁厚的一致性.

图12 轴向高度和径向壁厚的变化情况Fig.12 Variation in axial length and radial thickness

图13 内筒壁厚的方差变化情况Fig.13 Fluctuation variance of thickness

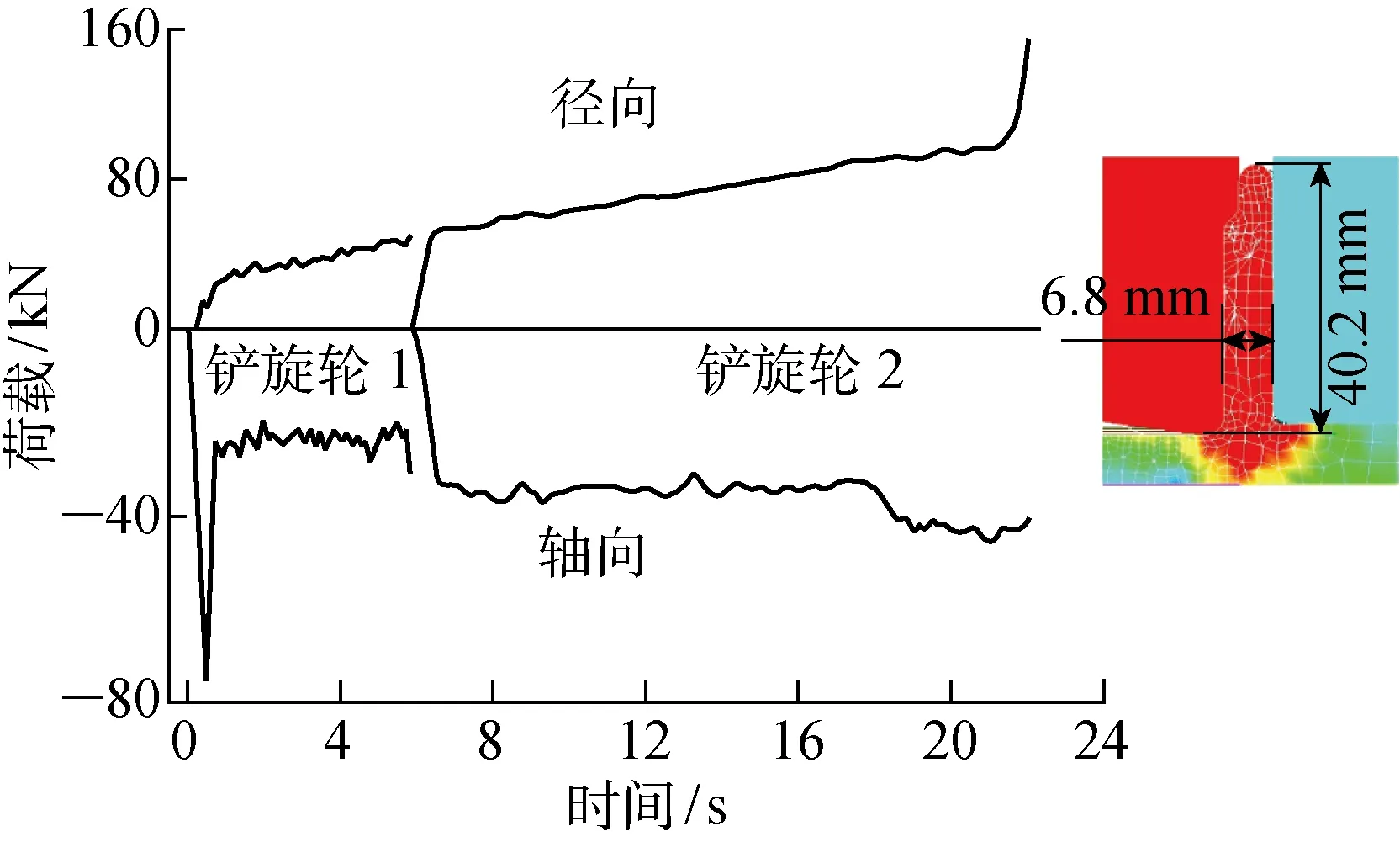

由于铲旋工艺的金属堆积效应,所以随着进给距离增加,旋轮与内筒的接触面积逐渐增大,非变形区金属提供的压力逐渐增大,轴向和径向载荷增大,其成形载荷的变化情况如图14所示(未完全贴模).可见:在成形过程中,铲旋轮1的轴向载荷出现一个较大波动值,为铲旋轮切入毛坯所致;载荷曲线出现断开是由于模拟中更换了铲旋轮2的结果;成形过程中出现的载荷波动可归因于旋压局部加载、板坯变形不均以及旋轮与板坯接触状态的波动.在旋轮与芯模的挤压下内筒壁厚将趋于一致,在达到图13的贴模挤压效果后,内筒壁厚和高度分别为 6.8、40.2 mm,其轴向载荷和径向载荷分别为40、153 kN.

图14 铲旋载荷变化曲线及其贴模效果Fig.14 Load-stroke curves and die fitability after shovel spinning

3 铲旋试验

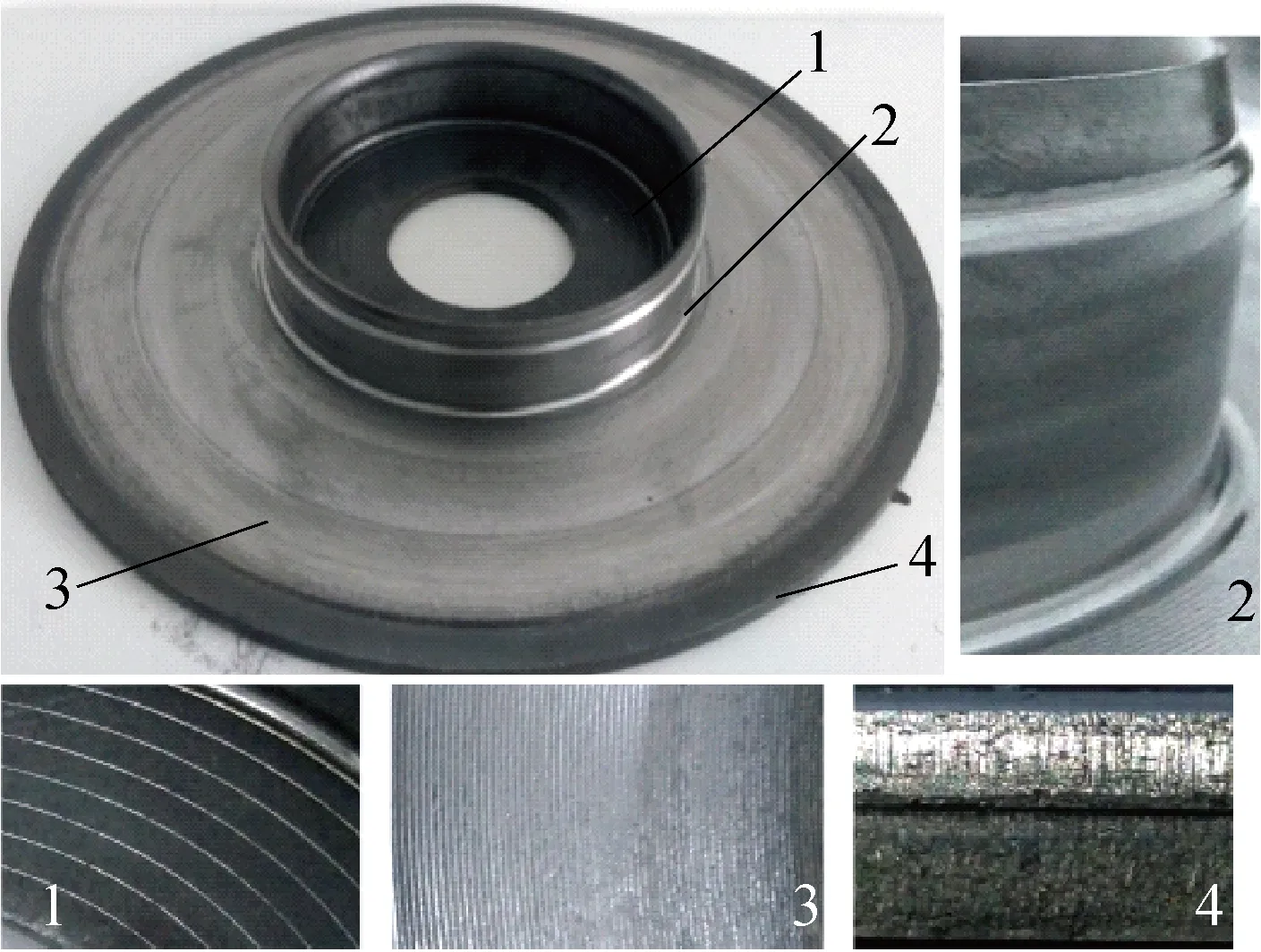

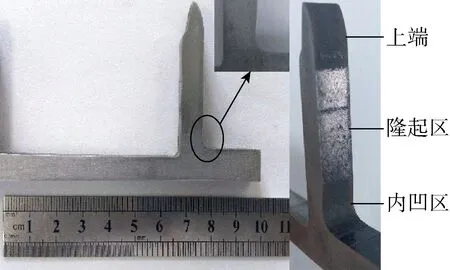

本文通过试验对铲旋工装模具和铲旋工艺的可行性进一步验证.选用Cr12MoV钢作为旋轮和模具材料,在CDC-60型立式数控旋压机床上进行试模试验,以加工上、下芯模和旋轮.旋轮在机床上可进行径向及轴向加载.当铲旋深度为 2.0~2.2 mm时,铲旋距离约为86 mm.采用表1的铲旋成形工艺参数,旋轮从板坯端面切入,所得铲旋工件如图15所示,铲旋内筒的剖面形貌如图16所示.

由图15和16可见,铲旋零件表面轮廓清晰,表面波纹间距一致,表明铲旋过程中的金属受力均匀,成形过程稳定.另外,外端面出现了一条端面挤压线,上端材料出现突出,说明成形过程产生了反旋效果,这与模拟结果一致.贴模挤压后,内筒内表面的中间区域出现明显的贴模挤压痕迹,但在上端圆弧过渡区和下端内凹区没有挤压痕迹,内筒底部圆角处出现欠料缺陷,欠料深度约为 0.5 mm,这与模拟结果中的隆起区、内凹区的成形效果一致,从而进一步验证了所建有限元模型的可行性.采用半封闭式铲旋轮结构所得工件内筒上端出现了一定的过渡飞边,内筒的有效高度和壁厚满足设计要求,外表面光滑,未产生局部破裂、起皮等缺陷,圆角过渡区平稳,符合零件设计要求.经测量所得内筒的有效高度为 35.0 mm,超过铲旋深度的15倍,轴向生长高度为 43.5 mm,有效壁厚为 6.9 mm,超过铲旋深度的3倍,试验结果与模拟结果的误差小于10%.

1—板料凸筋压痕;2—内筒外端面3—铲旋面轮廓;4—板料外端面图15 铲旋工件Fig.15 Workpiece of shovel spinning

图16 铲旋工件内筒的剖面形貌Fig.16 Sectional morphology of inner tube of the workpiece

4 结论

(1) 所提出的双铲旋轮模型及其半封闭式结构具有较好的可行性.较小的铲旋角便于切入板坯,较大的铲旋角可增大旋轮与板坯的接触面积,提高成形过程的稳定性,旋轮上端半封闭式结构的设计可以起到保证内筒有效壁厚和有效高度、降低成形载荷的作用.

(2) 在铲旋成形过程中,变形区金属始终处于受力不均、受挤压的状态,并以拉应力为主,变形区金属将向轴向和径向转移,从而产生了轴向长高、径向增厚的效应.在成形后期,内筒底部的高度生长主要由新铲起的金属维持,底部金属受小变形区压力的作用愈发明显,其径向增厚较为困难,从而在筒壁内侧出现了内凹欠料缺陷,且进给距离越大,增厚效应和内凹欠料缺陷越明显.

(3) 经旋压机床上的试模试验发现,内筒的有效高度和壁厚分别为 35.0、6.9 mm,超过铲旋深度的15和3倍,试验与模拟结果的误差小于10%,从而验证了数值模拟分析和半封闭式铲旋轮结构的可行性.