镀锌Q&P980钢电阻点焊接头液态金属脆裂纹的形态及分布

2019-07-03凌展翔

孔 谅, 凌展翔, 王 泽, 王 敏, 潘 华, 雷 鸣

(1. 上海交通大学 上海市激光制造与材料改性重点实验室, 上海 200240;2. 上海交通大学 高新船舶与深海开发装备协同创新中心, 上海 200240;3. 宝山钢铁股份有限公司 宝钢研究院汽车用钢研究所, 上海 201900)

电阻点焊是汽车车身制造中应用最为广泛的一种连接方法,同其它焊接方法一样,电阻点焊接头中可能存在各种各样的缺陷,如变形、缩孔和虚焊等,这些缺陷在不同程度上影响着点焊接头的质量[1].近年来,在电阻点焊接头中发现的一种表面裂纹缺陷引起了研究人员的关注.这种表面裂纹多出现在镀锌高强钢,如TWIP钢、DP钢和TRIP钢中.经过研究,确认这种裂纹是由液态金属脆化机制所引起的[2-4].液态金属脆化是当某些特定的固态金属或合金与液态金属或合金直接接触时,在拉伸应力的作用下会出现强度与延伸率下降,以致提前失效的现象.铁在液态锌中出现液态金属脆已被很多研究所证实,在镀锌钢的电阻点焊过程中,镀锌层会发生熔化并铺展在钢材表面,在应力作用下出现了液态金属脆现象,并以表面裂纹的形式表现出来.

根据车身轻量化的需求,国内某钢厂在2010年开发出了第3代超高强Q&P(Quenching and Partitioning)钢,即淬火延性钢,这种钢在拥有高强度的同时具备较高的伸长率,适合冲压成型,因此具有广阔的应用前景[5].然而,镀锌Q&P钢在电阻点焊过程中也存在着液态金属脆裂纹的危险.本文通过试验,证实了镀锌Q&P980钢在电阻点焊过程中会出现液态金属脆现象,并对电阻点焊接头中出现的液态金属脆裂纹的分布及形态进行了初步探索.

1 试验方法

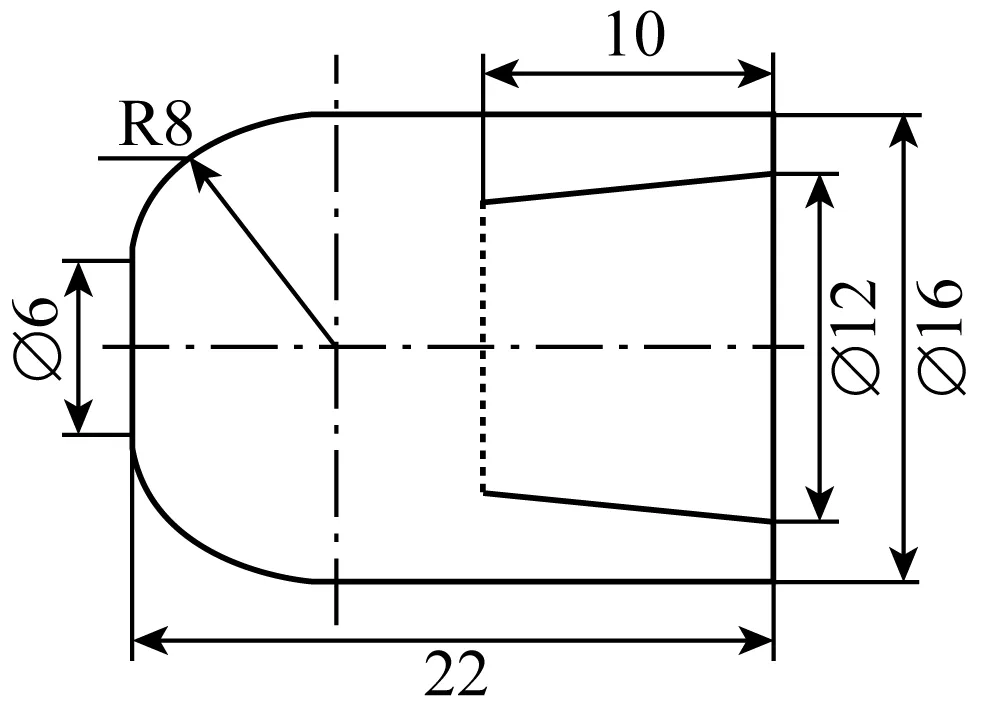

采用了伺服中频逆变直流电阻点焊机进行电阻点焊试验,电极头为CuCrZr材质的平面电极,电极直径16 mm,端面直径6 mm,过渡弧面半径8 mm,平面电极结构示意图如图1所示.试验时焊接参数控制为电极压力4 kN,焊接电流9 kA,焊接时间360 ms.试验材料为镀锌Q&P980超高强钢,其化学成分质量分数:w(Mn)=1.935 2%,w(Si)=1.592 7%,w(C)=0.263%,w(Al)=0.095 4%,w(Cr)=0.047 9%,w(S)=0.036 7%,w(P)=0.018 5%,w(Ni)=0.015 8%,余量为Fe.母材组织为马氏体+铁素体+少量残余奥氏体.钢板厚度为 1.2 mm,镀锌层厚度为10 μm,试样尺寸为40 mm×125 mm.试验时将2块试板重叠在一起进行焊接,焊点间距大于40 mm,如图2所示.同时,焊接了无镀层的Q&P980钢板作为对比试验.焊接结束后,从焊点位置截取横截面制备金相试样,进行标准打磨和抛光程序后,使用3%硝酸酒精对试样进行腐蚀.使用金相显微镜观察了裂纹出现的位置及裂纹形貌, 使用带有EDS能谱仪的SEM扫描电镜对裂纹处的元素进行了分析.

图1 平面电极结构示意图(mm)Fig.1 Schematic diagram of the flat electrode (mm)

图2 焊点位置示意图(mm)Fig.2 Schematic diagram of the position of spot weld (mm)

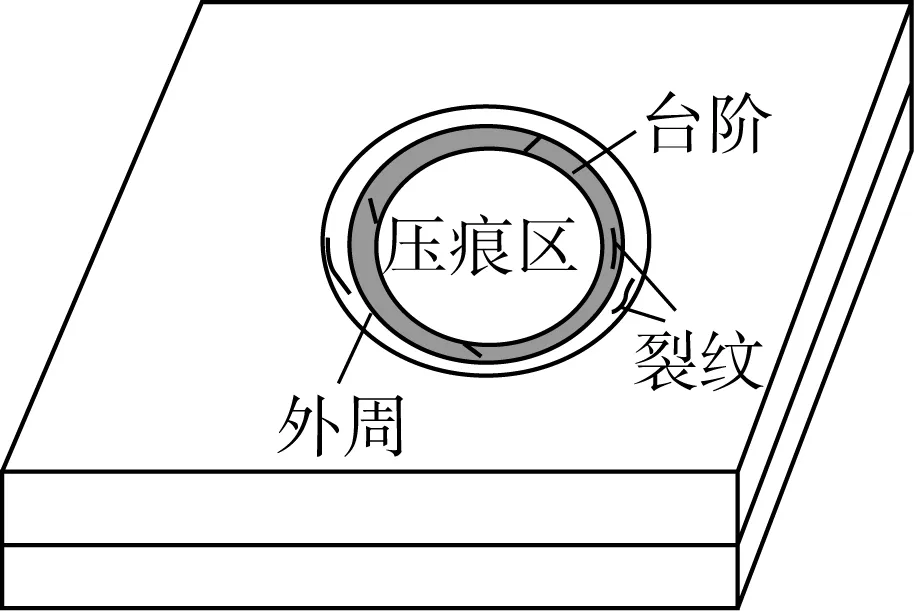

图3 裂纹出现位置示意图Fig.3 Schematic diagram of the position of cracks

2 试验结果与分析

2.1 裂纹的位置

焊接结束后,发现部分镀锌Q&P980钢板焊点表面存在裂纹,而无镀层Q&P980钢板焊点表面不存在裂纹,这说明镀锌层对裂纹的出现起着关键作用.对金相试样的观察结果表明,镀锌板焊点处出现的裂纹主要分布于电极头压痕区的台阶及紧邻压痕区的外周,如图3所示.从液态金属脆现象出现的条件考虑,首先这两处靠近熔核,焊接时经历的峰值温度高于锌的熔点(419 ℃),因此镀锌层发生熔化并与钢表面直接发生接触,其次这两处靠近压痕区,在电极头将其接触的钢板压入一定深度时,其周边位置有机械拉伸应力的存在,而且由于这两处不与电极头直接接触,冷却条件也不佳,因此有热应力的存在.在液态锌与应力的共同作用下,即可能出现液态金属脆裂纹[3].而在压痕区,一方面熔化的锌层在电极头压力的作用下容易排出,而且由于峰值温度很高,锌可能会发生蒸发,这些造成了液态锌在该区域较为缺乏;另一方面该区域在电极压力的作用下主要受压应力,所以该区域不具备产生液态金属脆裂纹的条件.而远离压痕区的位置由于峰值温度不足以熔化镀锌层,因此也不具备产生液态金属脆裂纹的条件.综上,压痕区的台阶及外周即成为了可能产生裂纹的敏感区域.

2.2 裂纹的形貌

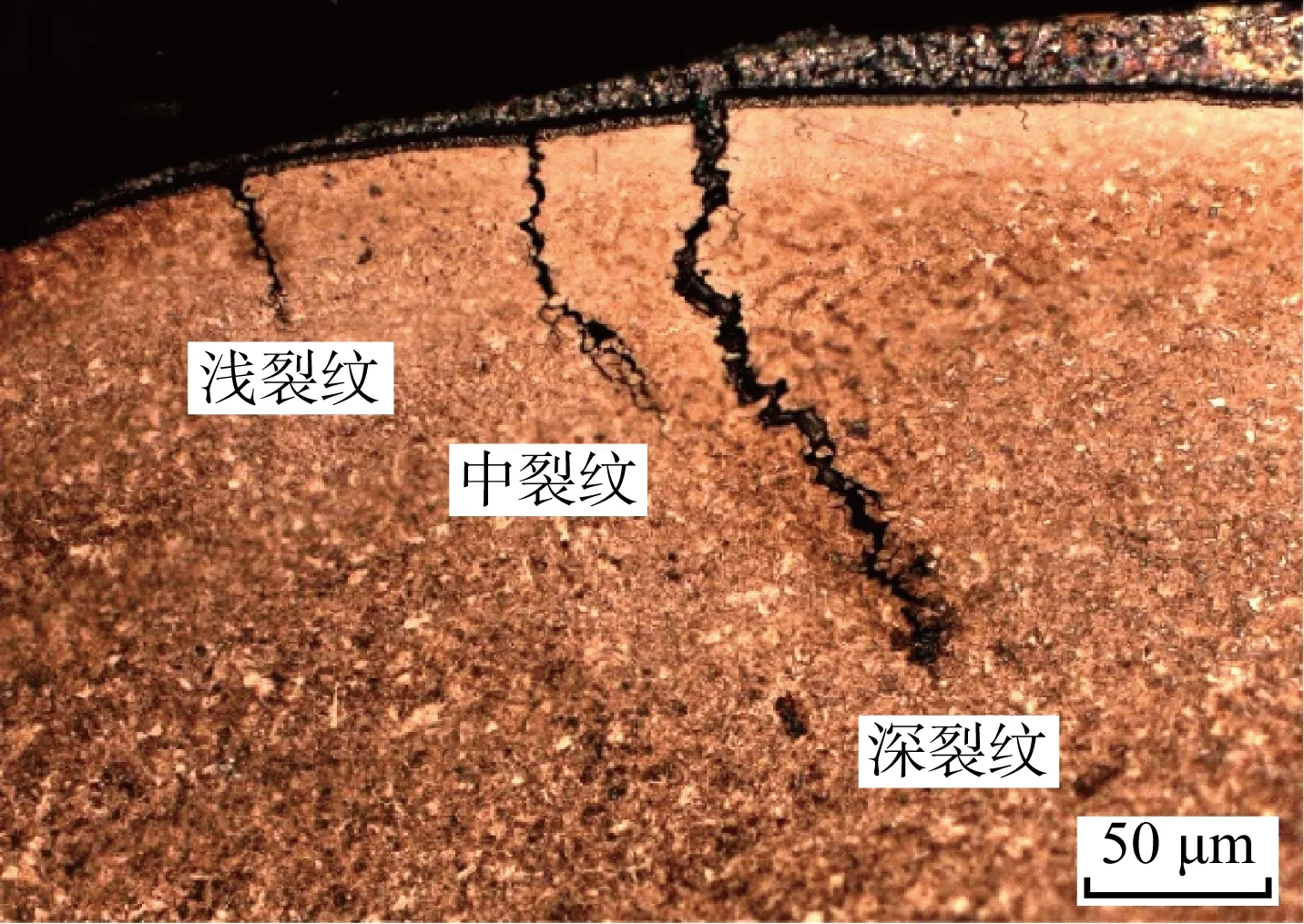

通过对金相剖面观察可以发现,裂纹的深度跨度较大,约几微米到几百微米不等,为方便后文表述,将深度d<50 μm的裂纹定义为浅裂纹,将d>100 μm的裂纹定义为深裂纹,50 μm≤d≤100 μm的裂纹定义为中裂纹.

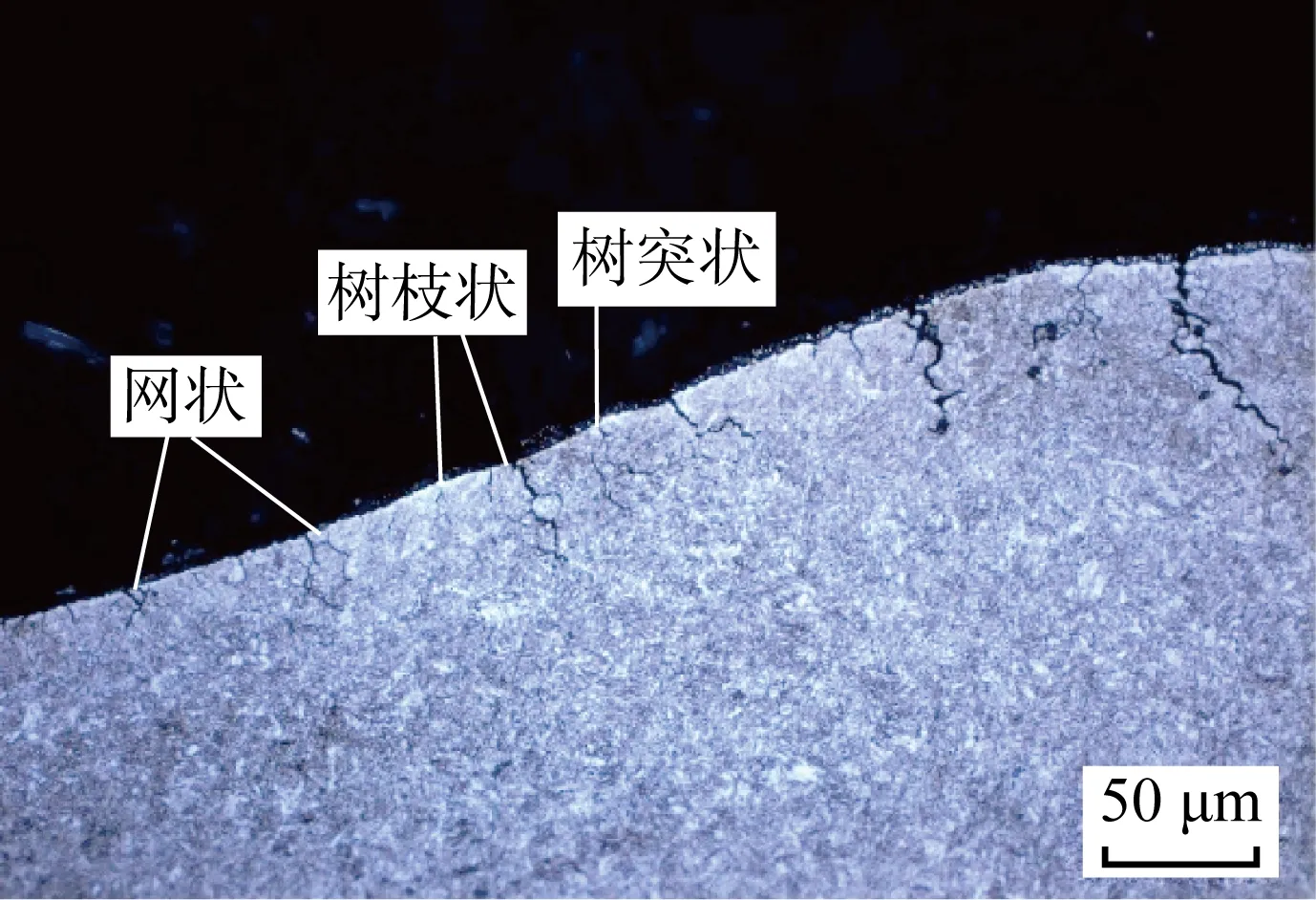

浅裂纹主要分布于压痕区的台阶处,在大部分的镀锌钢试样中均有发现.单个台阶处裂纹数量为1~10条不等,裂纹群聚在一起,且一般不会布满整个台阶,大多分布于台阶上半部,较少裂纹分布于台阶下半部.整个区域裂纹深度不一致,存在一定的跨度.浅裂纹的典型形貌如图4所示,其大致呈现出树枝状、树突状或网状特征.树枝状裂纹为钢板表面单一裂纹源开动,并沿着单一路径向深度方向扩展而产生的.树突状裂纹为钢板表面单一裂纹源开动,在扩展过程中出现多个取向而产生的.网状裂纹为钢板表面相邻的多个裂纹源开动,在扩展过程中扩展路径缠结在一起而产生的.从金相图中可以看出,裂纹均为沿晶界开裂,这与液态金属脆的普遍特性是一致的.有理论分析认为,液态金属脆出现的原因是液态金属吸附于基材晶界导致晶界凝聚力降低,从而导致沿晶开裂[6].

图4 浅裂纹的典型微观形貌Fig.4 Typical microstructure of superficial crack

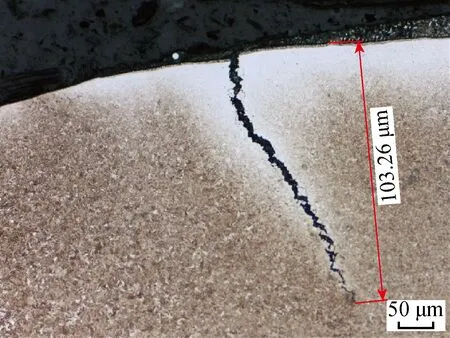

深裂纹主要分布于紧邻压痕区的外周,并且深裂纹一般孤立存在,其周围不存在其它深裂纹,这可能是由于深裂纹的出现使得裂纹处及其周边区域的应力得到释放.深裂纹只出现在少量镀锌钢试样中,这说明深裂纹出现的条件较为严苛,需要热量和应力条件均满足的情况下才会出现.深裂纹的典型微观形貌如图5所示.由图可见,裂纹在源头处较宽,随着裂纹的扩展其宽度逐渐变窄,且裂纹在向试样厚度方向扩展的过程中会出现转向,逐渐向偏离试样厚度的方向进行扩展.中裂纹出现的频率较低,其在压痕区台阶及外周均有可能出现,形貌与深裂纹较为类似,可以看作是未完全扩展的深裂纹.图6所示为同一试样中同时出现浅裂纹、中裂纹和深裂纹的对比图.

图5 深裂纹的典型微观形貌Fig.5 Typical microstructure of deep crack

图6 3种不同裂纹的形貌Fig.6 Microstructure of three different cracks

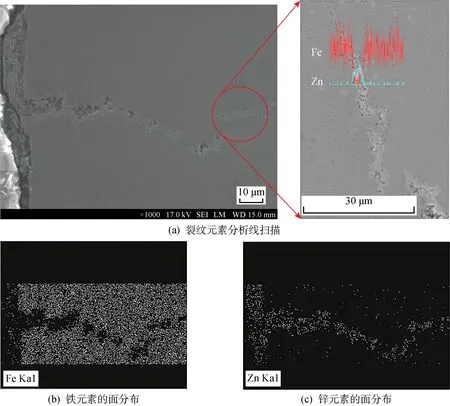

2.3 裂纹处的元素组成

通过SEM扫描电镜对疑似充满锌元素的裂纹进行元素成分面扫描分析和线扫描分析,结果如图7所示.其中:图7(a)是对裂纹进行线扫描后的Fe-Zn元素强度峰值图,可以看到在裂纹处的Fe含量非常少,而Zn含量急剧上升;图7(b)和图7(c)显示的是裂纹处的面扫描元素分布图,可以看到Zn元素的在裂纹位置处大量分布.以上表明了镀锌Q&P980钢板在电阻点焊试验中出现的裂纹内部填满大量的锌元素,是电阻点焊过程中表面镀锌层在高温下熔化并随着裂纹扩展不断渗入的结果.由于在无镀层Q&P980钢电阻点焊接头中未发现裂纹,因此裂纹处被锌元素填充进一步说明了镀锌Q&P980钢电阻点焊中出现的表面裂纹是由于锌元素浸湿造成的,为液态金属脆裂纹.

图7 裂纹处元素成分分析Fig.7 EDS analysis at the location of crack

3 结论

(1) 镀锌Q&P980钢电阻点焊中出现的裂纹主要分布于电极压痕区的台阶及外周,这2个位置在电阻点焊过程中均被液态金属锌覆盖,且存在一定的拉伸应力.

(2) 电阻点焊试样中出现的裂纹深度跨度较大,根据裂纹深度的不同可将裂纹分为浅裂纹、深裂纹和中裂纹.浅裂纹主要分布在压痕区的台阶处,且具有群聚性,深裂纹主要分布在压痕区外周,且具有孤立性.中裂纹出现的频率较低.

(3) 对裂纹位置处进行元素扫描发现裂纹处填充了锌金属,由于无镀层Q&P980钢电阻点焊过程中不会出现裂纹,因此可以证实裂纹为液态金属脆裂纹.