商用车车架有限元静力分析与研究

2019-07-03李铁铁黄海松

李铁铁,黄海松

(1.贵州大学机械工程学院,贵州 贵阳 550025;2.中国铁路成都局集团有限公司贵阳车站,贵州 贵阳 550002)

0 引言

车架在汽车上主要用于承载,它主要是由横梁、纵梁以及一些加强板组成的,一般通过悬架、车桥与车轮相连接[1]。在行驶过程中,车架会受到来自车轮的各种作用力,在力的作用下,车架会发生变形,为了保证乘员的舒适性以及货物的完整,车架必须具有一定的刚度以抵抗变形[2]。如果车架的刚度不够大,除了变形严重,还会影响汽车的操纵稳定性,造成安全隐患。此外,车架还必须具备一定的强度,如果车架强度不够大,那么来自路面的各种力和力矩作用于车架,便很容易使之出现强度失效,对人员造成重大的安全事故[3]。汽车行驶过程中,主要有弯曲和扭转两种工况,本文通过这两种工况校核车架的静力特性,并作出评价。

1 车架刚度理论

1.1 弯曲刚度理论

1.2 扭转刚度理论

2 有限元模型建立

2.1 车架有限元模型的建立

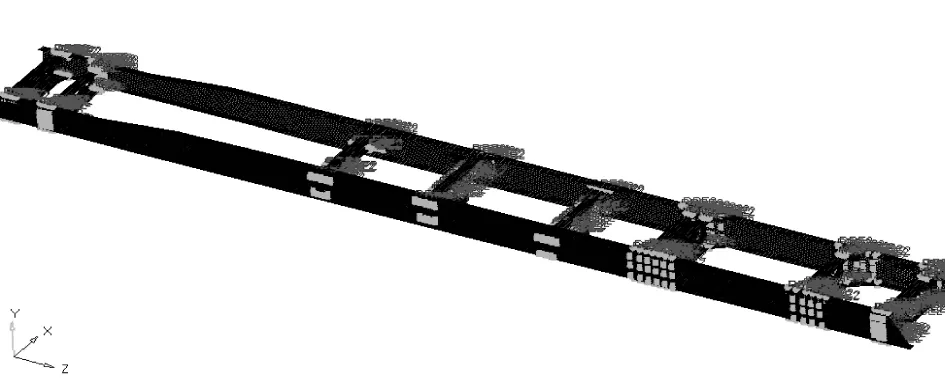

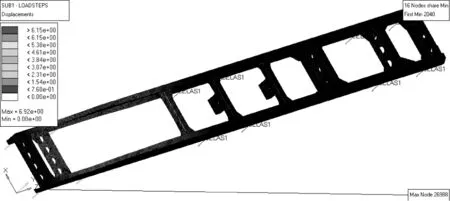

在Hypermesh界面下,选择Optistruct模块,导入商用车架的几何模型IGES文件。采用壳单元对给定车架进行有限元建模,抽取中面进行网格划分。同时,进行网格质量检查。采用1D面板中的RIGID刚性单元(RBE2)来模拟零部件之间的焊接,赋予材料属性,建立出车架的有限元模型如图1所示。共有53 040个单元,54 859个节点。

图1 车架有限元模型

2.2 建立车体有限元模型

汽车在行驶过程中,在垂向车架会受到动载荷的冲击。如果车架没有足够大的强度,那么一旦在行车过程中出现断裂,极有可能车毁人亡,造成重大安全事故的发生[6]。所以必须对车架强度进行校核,确保最大应力在许可应力范围之内。另外,汽车在不平路面行驶时,由于路面凹凸不平,车架会产生大的变形,如果没有足够大的刚度,变形程度较大,就会严重地影响车的平顺性,使乘员感到不舒适。同时,如果车架的刚度不够大,还可能导致运动干涉,影响操纵稳定性。校核车架的刚度,需要分析车架的弯曲和扭转两种工况,以充分考虑汽车行驶可能遇到的各种情况。

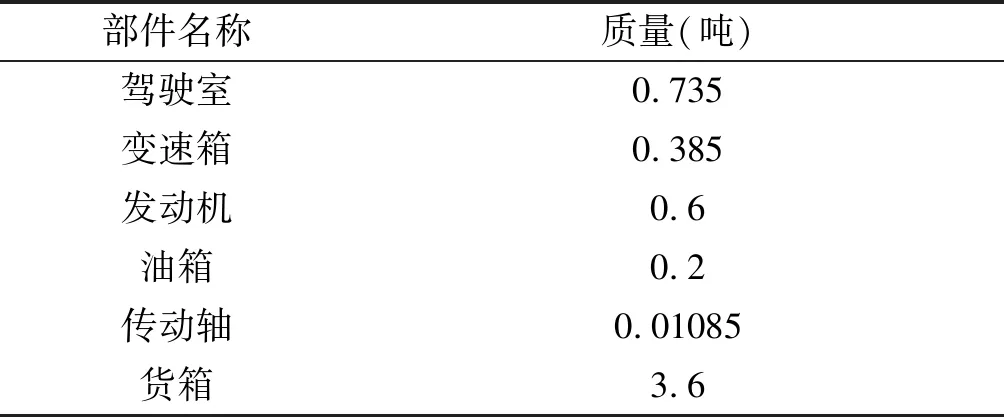

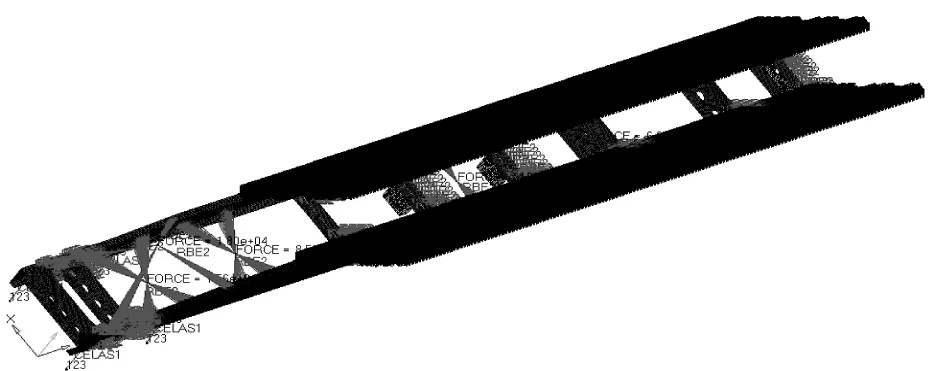

为了对车架进行刚度的校核,需要完成悬架钢板弹簧、驾驶室、货箱、油箱、发动机、变速箱及传动轴的等效处理。首先创建集中质量点,使用1D面板中的masses子面板,在对应部件的质心创建CONM2。各部件的质量如表1所示。

表1 各部件质量

需要注意由于发动机曲轴飞轮通过离合器与变速箱的输入轴相连,在赋予发动机集中质量的时候可以增加0.035吨,而变速箱质量减少0.035吨,以表示两者的连接关系。在模拟传动轴质量时,可以将传动轴质量四等分依次布置在四根横梁上,从而较好地等效传动轴。此外,由于货箱是均布在车架上的,所以可以在车架的两根纵梁上创建86个质量点来等效处理货箱。接下来使用Rigids模拟驾驶室、发动机、变速箱及油箱与车架的连接。最后,对于悬架的仿真,可以使用两个spring单元来等效处理钢板弹簧,由于钢板弹簧刚度是240 N/mm,所以赋予每个弹簧单元刚度为120 N/mm。

3 车架刚度强度分析与仿真

汽车行驶过程中,如果出现越障的情况,车架前部被抬高,这就是弯曲工况。另外如果汽车一边车轮驶入凹坑,车桥两边受力不等,这就是扭转工况。

3.1 车架弯曲刚度分析

汽车越障时,车架前部会被抬高,前桥受到向上的力,导致车架发生侧向弯曲。施加的载荷是在前轴两个钢板弹簧与车架相连的四个节点处施加四个竖直方向的1 000 N力。边界条件设置为:约束所有弹簧单元的X、Y、Z三个方向移动自由度,释放弹簧单元X、Y、Z的三个转动自由度;约束弹簧单元与车架连接点X、Z两个方向的移动自由度,释放Y的移动自由度及X、Y、Z的三个转动自由度。设置完成后的模型如图2所示。

图2 修正前弯曲刚度的分析工况

如图3所示,发生的最大位移是6.198E+07 mm,最小位移为0 mm,显然不合实际情况。原因是弹簧刚度较小,变形主要是悬架的变形,车架对位移变化贡献较小。同时,进一步分析,由于施加4个1 000 N力,小数点后相当大的位移被自动忽略。

图3 修正前弯曲刚度的位移

现将修改后的模型介绍如下图4所示。将前轴悬架与车架的四个铰接处的1 000 N力改为250 N,另外,为了消除弹簧变形的影响,将边界条件设为:将弹簧与车架连接处的X、Y、Z三个移动方向的自由度都限制。

图4 修正后弯曲刚度的分析工况

通过求解,得到模型修正后的位移云图,如图5所示。由图可知,发生的最大位移为6.92 mm,最小位移为零,最大位移发生在车架最前部,在车架中段有16个节点不发生位移。根据之前的研究及前人的总结,在车架前端施加1 000 N的力,最大位移不超过8.5 mm,则弯曲刚度是满足要求的[7]。所以该弯曲刚度足够大。

图5 修正后弯曲位移云图

3.2 车架扭转刚度分析

汽车一侧车轮陷入凹坑,或是一侧车轮驶过凸石,就会出现车架被扭转的工况。可以在车架前部一侧的两弹簧单元施加垂直向上的1 000 N载荷,在另一侧施加垂直向下1 000 N的载荷,以此来模拟扭转载荷工况。车架扭转边界条件的设置:约束所有弹簧单元的X、Y、Z三个方向移动自由度,释放弹簧单元X、Y、Z的三个转动自由度;约束弹簧单元与车架连接点X、Y、Z两个方向的移动自由度,释放X、Y、Z的三个转动自由度。设置完成后的模型如图6所示。

图6 扭转刚度的分析工况

如位移云图7所示。扭转工况下,发生的最大位移为1.61 mm,最小位移为0,id为32 768的点为模型在扭转工况下发生最大位移的点,和弯曲工况一样,最小位移点在车架中段,共有16个节点。根据以往的设计经验,在车架前部施加1 000 N的力,最大位移不超过13.94 mm,则扭曲刚度是符合要求的[8]。由此可见,扭转刚度是满足要求的。

图7 扭转刚度的位移云图

3.3 车架强度分析

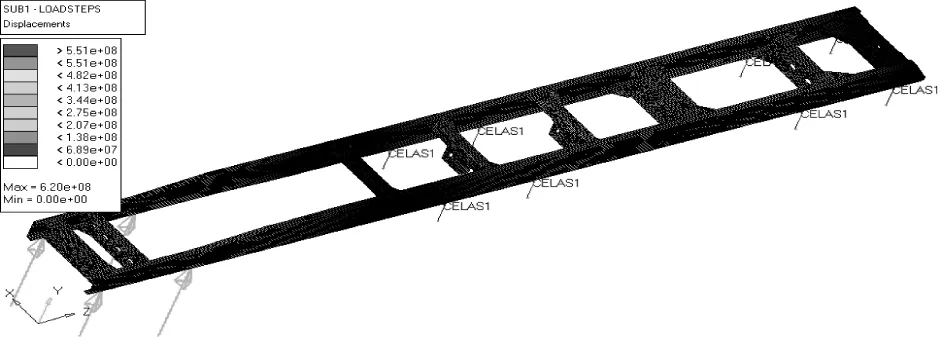

汽车在不平路面行驶时,由于动载荷的冲击,车架会产生很大的应力应变。所以需要校核车架强度。动载荷主要是驾驶室、发动机、变速箱、油箱及货箱等重力乘以动载系数得到的,动载系数取为2.5即可[9]。经过计算,施加在驾驶室质心点的动载荷为18 007.5 N,施加在发动机质心点的动载荷为15 557.5 N,施加在变速箱质心点的动载荷为8 575 N,施加在油箱质心点的动载荷为4 900 N,施加在横梁上传动轴四个位置上的动载荷为66.46 N。另外,货箱的均布动载荷为88 200 N,货箱分布在纵梁4 717个网格节点上,这样,每个网格节点对应的载荷为18.7 N。强度分析边界条件的设置为:约束所有弹簧单元及弹簧与车架连接处的X、Y、Z三个方向移动自由度,释放弹簧单元及弹簧与车架连接处X、Y、Z的三个转动自由度。设置好的分析模型如图8所示。

图8 强度的分析工况

经过求解,得到强度的应力云图如图9所示。车架的最大应力为154 MPa,且最大应力点发生在车架中部。车架最小应力为零,且最小应力点在车架前部。从图4.8可知,驾驶室、发动机及变速箱对应的集中力相对分布在车架前端,而货箱的均布载荷在车架中后端,这样就会导致车架中部弯矩较大,从而使得弯曲应力也较大,这就是最大应力点出现在车架中段的原因。车架材料的屈服极限为350 MPa,而从工程力学的角度,工程上为了保证安全,还必须要有安全系数,本文安全系数取为1.5,屈服极限除以安全系数得到许用应力233 MPa,显然,车架的强度是满足要求的[10]。

图9 强度工况的应力云图

4 结语

车架是汽车的承载部件,主要用于承受来自地面和车轮的各种力和力矩,本文为研究它的静力特性,通过运用Hyperworks建立对车架及车体有限元模型,然后对其进行仿真研究。得到结论如下:

(1)车体有限元充分考虑驾驶室、发动机等安装总成和附件,可以有效模拟车架在实际工况中的力学属性;

(2)车架的变形相对于悬架的变形很小,采用的方法是对弹簧自由度进行约束,这对于接下来的建模具有启示意义。

(3)在弯曲与扭转两种工况下,进行刚度以及强度的校核,得到车架应力及位移分布,校核车架性能满足承载要求。