供应船与半潜式支持平台碰撞的数值仿真分析

2019-07-03郭君1康有为李磊

郭君1,康有为,李磊

(1.哈尔滨工程大学 船舶工程学院,哈尔滨 150001;2.中集海洋工程有限公司,广东 深圳 518000)

供应船舶与半潜式支持平台的碰撞过程中涉及船舶和平台的内部结构动力学问题和外部流场的流体动力学问题,是一个复杂耦合过程,因此,在进行类似碰撞问题的计算时,往往基于研究的重点问题(外部动力学和内部动力学问题),对其他方面进行必要的等效简化。一个方向是研究随机波浪下的船舶和平台碰撞的外部动力学问题,采用的方法是基于LS-DYNA计算出碰撞力,然后将碰撞力作为和波浪载荷类似的外载荷来进行平台的运动响应计算[1-2]。严格来看,这其实是一种解耦的方法,并未真正实现碰撞过程中的流固耦合。另外一类研究碰撞过程的内部动力学特征,研究这类问题往往对外部动力学进行简化处理[3-5]。本文将采用附加质量的方式来模拟外部流体在碰撞过程中的作用。以供应船舶与半潜式支持平台碰撞的典型工况内部动力学为研究重点,选择合适的附加质量系数、材料参数及网格密度并基于LS-DYNA软件建立结构有限元模型,研究两者在不同碰撞位置和不同碰撞速度的工况下的碰撞力,结构破环情况以及能量转化规律。

1 供应船与半潜支持平台模型

1.1 主要结构参数及状态

本文所选取的半潜式支持平台主要参数见表1。

表1 半潜式支持平台主要参数

选取典型的碰撞船舶排水量5 000 t[6],对供应船的结构简化处理,仅建立船壳和主要舱段模型。供应船的尺度见表2。

表2 供应船舶主要尺度

碰撞过程持续时间一般在2 s以内,而半潜式支持平台的平面运动的固有周期均在20 s以上。因此在分析中对支持平台的边界条件不作限制,使其处于自由漂浮状态。

1.2 附加质量系数

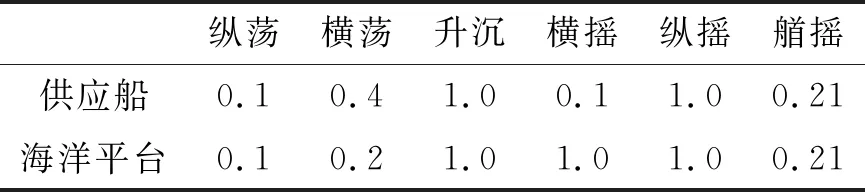

由于碰撞持续时间极短,周围流体在短时间内将起到阻碍运动的作用,撞击瞬间周围流体相当于增加了船和平台的惯性作用。采用附加质量考虑水对海洋平台与船舶的影响。DNV-RP-C204[6]及中国船级社的《海上浮式装置入级规范(2014)》[7]认为,浮式装置的碰撞载荷主要由供应船的动能决定,重点给出了供应船的纵向附件质量为10%排水量、横向附加质量为0.4倍排水量。有学者给出了半潜式海洋平台在碰撞中的附加质量系数[8]。本文选取的附加质量系数见表3。

表3 船和平台的附加质量系数

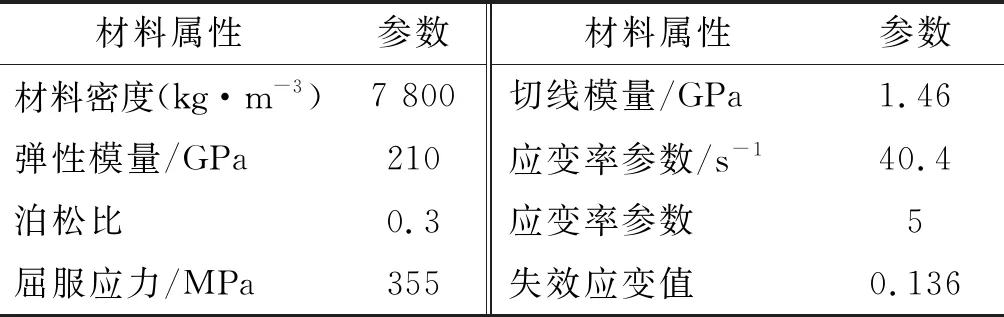

1.3 材料参数

供应船和支持平台碰撞中,重点考虑支持平台,对供应船采取比较保守的处理方法,将船体材料视为线弹性Linear-Isotropic。

意外发生的碰撞将会在很短的时间(一般在2 s内)产生巨大冲击载荷,承受该载荷的被撞区域的结构材料会在极短的时间从弹性变形阶段进入塑性变形阶段,此时结构可能出现压溃、褶皱穿透和断裂等失效形式。半潜支持平台撞击区材料模型采用双线性弹塑性动态模型即 Cowper- Symonds(MAT24)弹塑性材料,材料参数见表4。通用有限元软件DYNA提供了Cowper- Symonds模型中屈服应力和应变率的关系:

表4 弹塑性材料参数

材料失效应变的确定见图1[9],即根据船-平台网格细化区域单元尺寸确定对应的失效应变值。

图1 失效应变与单元平均尺寸关系

在本文计算中将碰撞区域网格细化为30 mm,因此选择失效应变值为0.136。

2015年4月2日,财政部、住房城乡建设部、水利部公示了2015年海绵城市建设试点城市名单,池州市名列其中。海绵城市是指城市能够像海绵一样,在适应环境变化和应对自然灾害等方面具有良好的“弹性”,下雨时吸水、蓄水、渗水、净水,需要时将蓄存的水“释放”并加以利用。

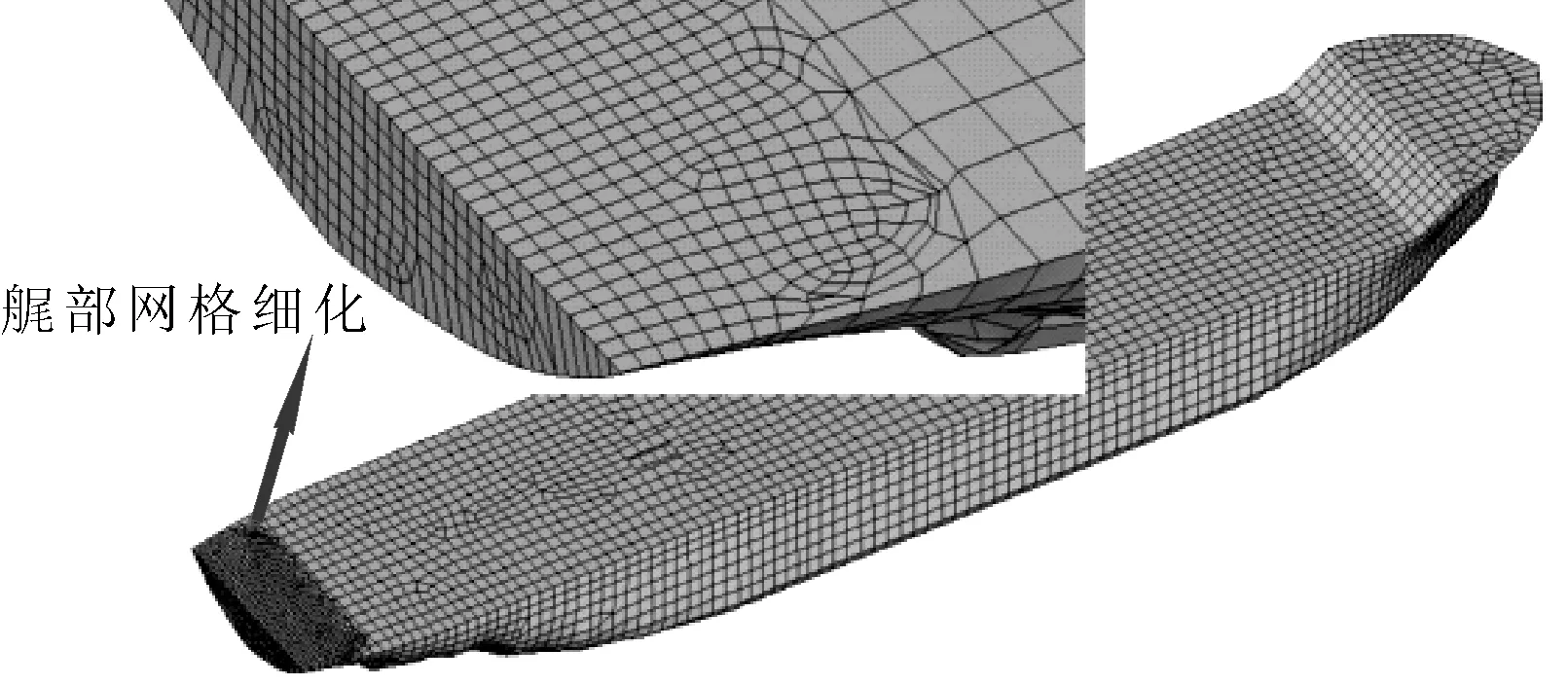

1.4 有限元模型

碰撞区域网格尺寸与板厚的比值在2~20之间结果可靠[10]。在保证计算精度的前提下为提高计算速度,船和平台的非撞击区域采用1 m为单位的较大的网格尺寸,将碰撞区的网格细化为0.03 m,可以在保证计算精度的基础上提高计算效率。供应船有限元模型见图2。半潜式支持平台模型见图3。

图2 供应船有限元模型

图3 支持平台有限元模型

供应船撞击平台存在艏部撞击、船艉撞击和侧面撞击,根据DNV-RP-C204推荐[6],船艉撞击的可能性占到70%,侧面撞击的可能性占到20%。因此本文选择供应船尾部撞击半潜式支持平台作为研究工况。

2 仿真结果分析

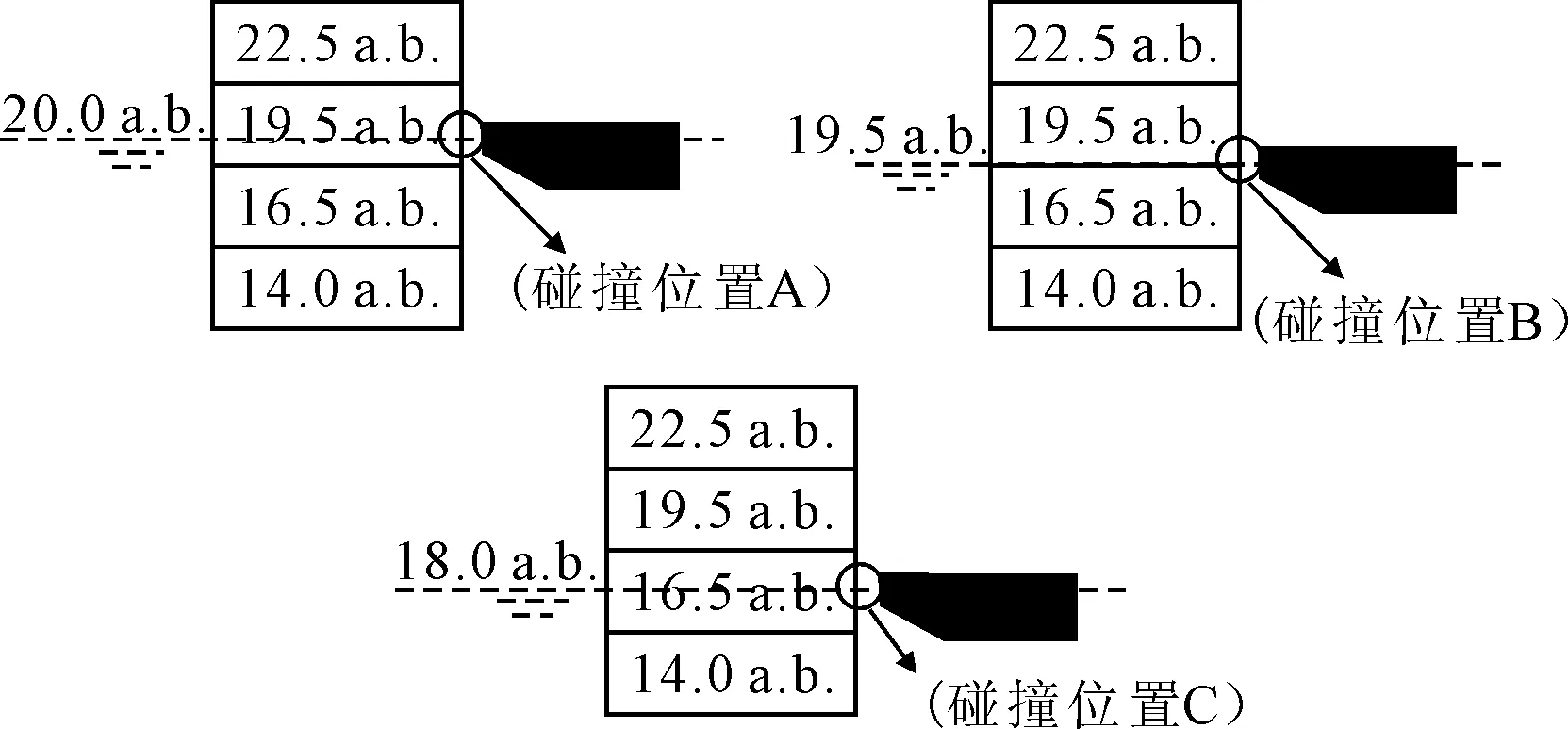

供应船从X方向和Y方向撞击支持平台的C柱见图4。供应船撞击平台C柱垂向不同位置见图5。碰撞的工况见表5。

图4 供应船与支持平台碰撞坐标系

图5 供应船艉部撞击支持平台位置

2.1 典型碰撞工况特征分析

选择工况1作为典型碰撞工况,分析碰撞过程中的载荷、结构损伤情况和能量转换情况。

表5 供应船撞击支持平台工况

1)撞深和撞击力分析。工况1下的撞击力变化见图6、7。数值仿真曲线中出现剧烈波动是由于局部振动引起,最小二乘法拟合曲线则代表撞击力的变化趋势。在撞击初期0.2 s内的撞击初期内撞击力激增并由于局部振动出现明显的振荡变化。随着撞深的增加和撞击接触面积的扩大,参与变形的立柱内部的构件越来越多,在0.4 s左右撞碰撞力达到极大值73.6 MN。撞击深度达到最大值1.08 m后,供应船的剩余动能不足以抵抗平台构件的弹性变形,供应船发生反向运动使碰撞有效接触面积减小,导致碰撞力出现迅速下降。

图6 碰撞力-时间

图7 碰撞力-撞深

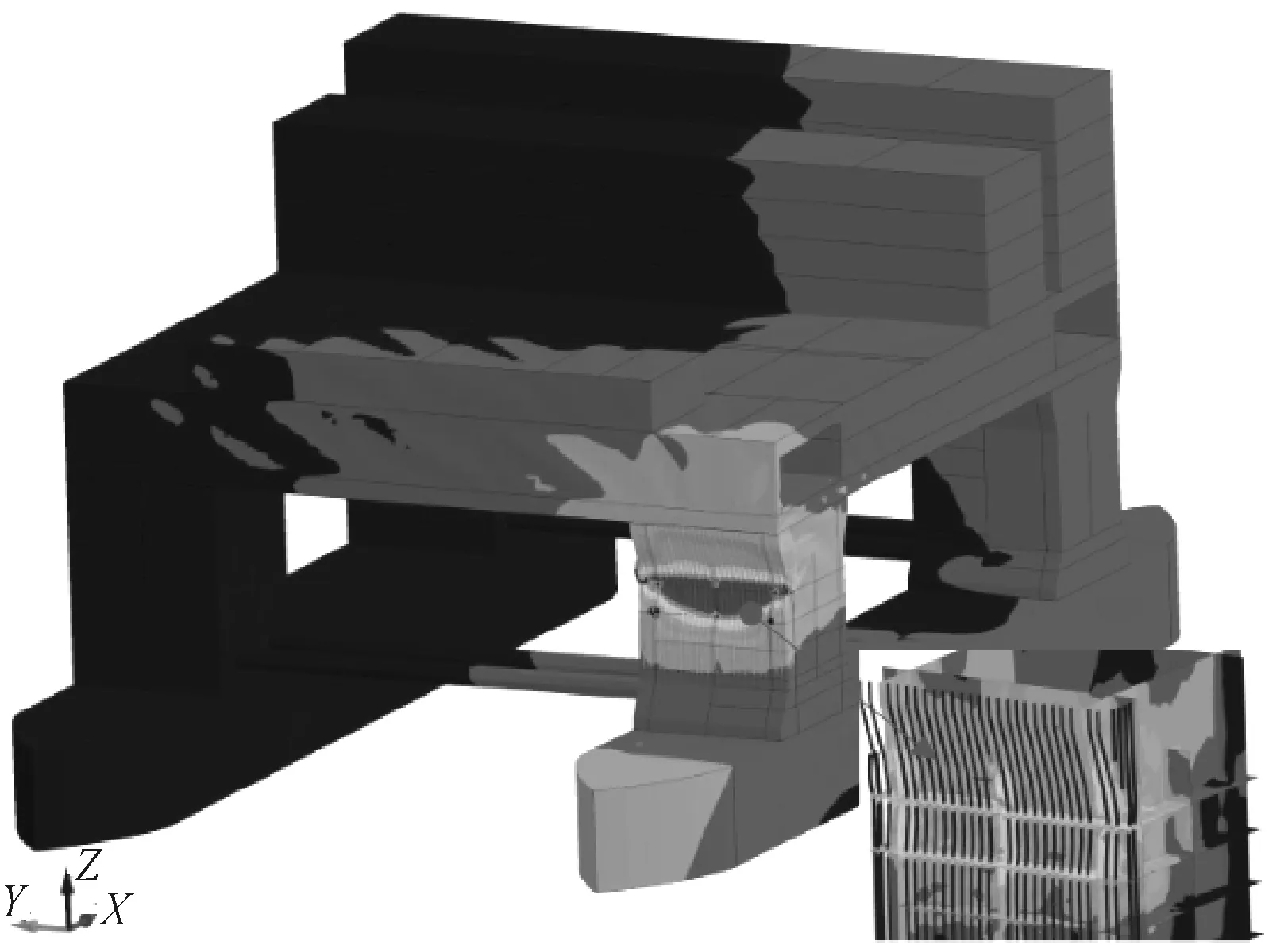

2)结构损伤分析。假设供应船的材料参数为线弹性,变形和结构单元失效仅发生在支持平台上。0.395 s时支持平台的变形图见图8,由图8可知,平台的主要变形集中在与船尾碰撞的区域,仅发生局部变形。外板和外板上的纵骨主要发生拉伸变形出现撕裂破坏,水平框架、横舱壁、垂直桁等内部结构发生弯曲、侧向弯曲及褶皱,甚至还出现撕裂破坏。

图8 支持平台的损伤变形云图(工况1)

3)能量转化分析。工况1中碰撞系统的能量转化时历曲线见图9。

图9 系统能量时历曲线

系统的总能量随着碰撞的进行由于摩擦损失而持续变小,动能和内能的时历曲线在同一时刻出现局部极值19.4 MJ和66.5 MJ,然后动能和内能出现反变化趋势,这是由于平台既有塑性吸能还有弹性吸能,弹性吸能的释放造成了内能向动能的转化。最后碰撞结束两个碰撞体分开,系统各部分能量保持不变,系统动能占初始总能量的29.3%,内能占比65.3%。

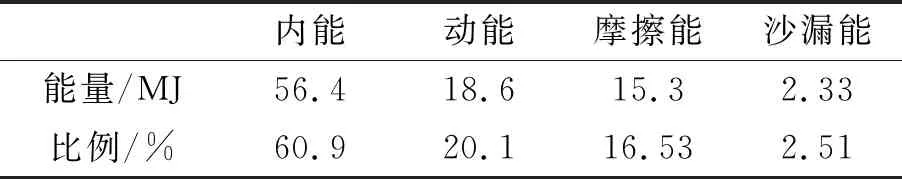

供应船损失动能为92.7 MJ,平台吸收总能量为77.4 MJ,平台吸收了供应船动能耗散的大部分能量。其中平台内能变化量为56.4 MJ,占供应船动能耗散的60.9%,供应船的大部分能量耗散被平台的结构变形所吸收;平台的动能占供应船动能耗散的20.1%;其余为平台的沙漏能和船与平台间的摩擦损耗。支持平台的沙漏能占平台内能的4.13%,在5%以下满足沙漏能控制要求,本文非线性有限元动态分析所得结果可靠的。支持平台各部分能量及占供应船动能耗散的百分比汇总于表6。

表6 支持平台各部分能量及占比

支持平台的结构变形主要发生在被撞击立柱结构上,因此,平台由于结构变形所吸收的内能主要是在平台立柱的撞击区。为研究立柱内部不同类型的结构在碰撞中吸能及变形特征,为平台的抗撞性优化设计提供参考,本文进一步对立柱内主要发生变形的结构(柱外板、双层壳、横纵桁材和舱壁等内结构以及外板内侧的纵骨)进行分析(见图10),以上各部的结构变形吸能时历曲线见图11。

图10 平台立柱各结构示意

图11 工况1中平台立柱各结构变形吸能时历曲线

碰撞初始阶段,立柱外板和柱内各类结构共同承担撞击力,在同样下变形的情况下,内结构的吸能最多。随着碰撞的进行内结构相继出现结构破坏而失效,立柱外板和双层壳承担的撞击越来越多,最终吸收的能量超过了其他内部结构。在撞击体分开后各结构均有弹性能释放,内能有所下降至稳定不变。平台立柱各类结构的吸能变化趋势相同,不同的是各自的吸能比例,碰撞结束后柱外板吸收的能量占平台总内能比例为26.1%;内结构和双层壳吸收的能量与柱外板相近,纵骨的吸能占比最少为11.1%。

2.2 立柱内不同结构的响应特征

分析典型工况碰撞过程,发现图10中平台立柱各结构对能量的吸收情况各有特点。以工况2至工况6为例进一步分析。

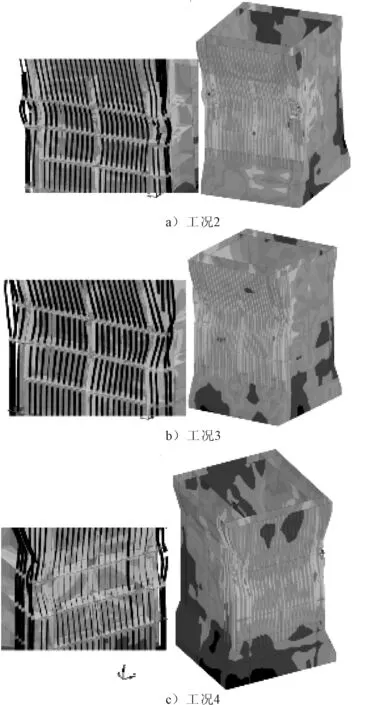

1)撞击力和损伤对比分析。除了撞击速度对撞击结果影响较大外,撞击的位置也是关键因素,工况2为供应船沿着X方向碰撞在支持平台C立柱正面,发生碰撞部位与内结构的水平强框重合;工况3为供应船沿着X方向碰撞在支持平台C立柱正面,发生碰撞部位为内结构水平强框之间;工况4为供应船沿着Y方向碰撞在支持平台C立柱侧面,发生碰撞部位为内结构水平强框之间。供应船的速度均为6 m/s。工况2、3和4碰撞区在0.26 s时的应力变化见图12。

图12 碰撞区应力云图

就损伤程度来看,对比发现三种碰撞工况下立柱内部结构所包含的水平框架及中横舱壁产生的变形基本相近,而立柱外板首次出现裂缝的位置均处在水平强框处附近。由于工况2中供应船正对水平强框位置撞击支持平台,水平强框的存在增大了立柱外板局部区域的刚度,立柱外板受到更多的位移约束,无法通过大范围的塑性变形进行缓冲,使得变形集中在发生碰撞的局部位置,出现断裂失效更早且更严重;而工况3的供应船撞击立柱水平强框中间,由于局部位移约束相对工况2较弱,碰撞位置的立柱外板能够通过位移形变来缓冲撞击,造成更大范围的塑性变形。工况4与工况2和工况3的损伤情况相比,结构变形较大但结构损伤较小,外板的失效单元较少。原因是4的供应船从Y向撞击支持平台,此方向立柱内结构中的强框作用较少,减弱了内结构对双层壳和柱外板的约束和支撑,故在相同的碰撞条件下平台立柱Y方向承受撞击后的双层壳和柱外板的可以通过位移变形来将撞击能量分散到更大范围的结构中,局部的应力集中相对减少。

就撞击应力来看。2、3两种工况由于有立柱外板、内结构的水平强框的联合抵抗作用,使得立柱被撞区域发生位移变形的约束刚度较大,从而在局部产生较大的碰撞力峰值;工况4的撞击载荷主要作用在立柱外板和内部舱壁上,碰撞区域发生位移变形的约束刚度较小,碰撞过程中碰撞力作用区域增大较快,能够将碰撞载荷迅速分散到周围结构,减缓了对碰撞局部的立柱外板直接破坏。

根据上述分析,在支持平台立柱结构防撞设计中,增加结构的局部强度并不一定会提升总体抗撞性能,反而会导致局部结构的提前破损;而通过将内结构的环向强框等构件布置避开发生碰撞区域,在保证撞深满足要求的前提下适当减小碰撞区域的刚度,有利于提高抗撞性能。

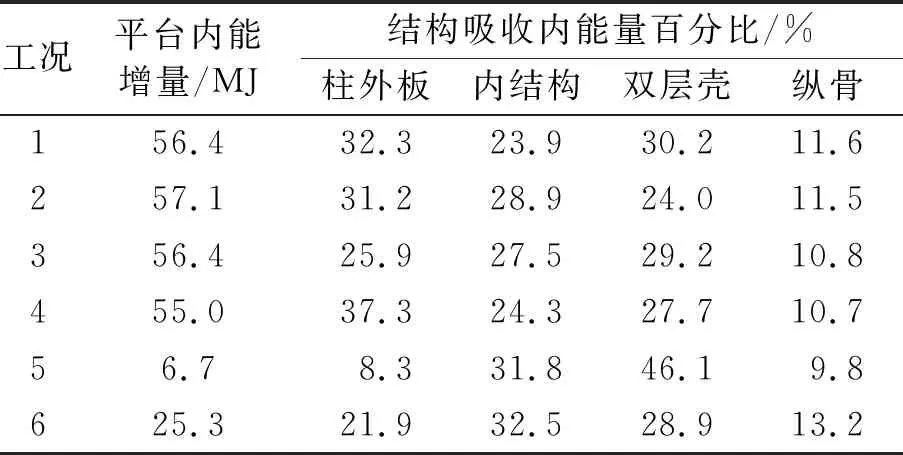

2)不同结构吸能对比分析。所有工况下,被撞平台立柱的各类结构变形所吸收的能量占平台内能增加量的百分比见表7。不难发现撞击速度越高,立柱外板对整体吸能贡献越大,所受到的破坏程度也越高。随着撞击速度增加,内结构的吸能比重在下降,而纵骨的吸能占比变化较小在10%左右。

表7 不同工况平台立柱的各类结构变形吸能结果

撞击位置不同对各部分吸能分配影响较大,立柱水平强框位置的外板受到撞击时承受的应力更集中,失效面积较大的同时吸能比例较大;相反撞击支持平台水平强框之间,外板吸能比例较小。综合所有工况,平台内能增量几乎全部来自于平台立柱变形所吸收的能量,平台立柱外板和双层壳结构变形所吸收的能量又占总内能50%以上。

立柱的抗撞性设计中,立柱外板和双层壳是保障平台稳性的重要结构,两者又是通过变形吸收碰撞能量的主要结构。在2 m/s的典型碰撞速度可能性较大情况下,双层壳为主要吸收能量的结构,建议不要在碰撞位置设置刚度较大的内结构,避免外板在吸收能量较少的情况下由于位移受限而发生局部破裂。而在6 m/s的高速碰撞可能性较大的情况下,建议在碰撞位置增加内结构水平强框,避免撞深过大而导致双层壳破损。

3 结论

1)立柱外板和柱内各类结构在碰撞初期共同承担撞击力,初始状态内结构的吸能最多;随着碰撞的进行内结构相继出现结构破坏而失效,而立柱外板和双层壳与供应船接触面积不断增大,最终立柱外板和双层壳吸收的能量超过内结构。

2)供应船正对水平强框位置撞击支持平台,水平强框的存在增大了立柱外板接触刚度,使得立柱板壳产生的塑性变形较集中,出现断裂失效更早更多。

3)立柱的抗撞性设计中,立柱外板和双层壳是保障平台稳性的重要结构,两者又是通过变形吸收碰撞能量的主要结构。