柴油机装车实际高原环境应用特征分析及验证用试验循环开发

2019-07-02冀树德杨天军刘逢春唐智孔祥鑫杨文影魏鹏程贾晓亮康佐明

冀树德,杨天军,刘逢春,唐智,孔祥鑫,杨文影,魏鹏程,贾晓亮,康佐明

(1.中国北方发动机研究所(天津),天津 300400;2.陆军装备部驻北京地区军事代表局驻临汾地区军事代表室,山西 侯马 043011;3.廊坊市北方天宇机电技术有限公司,河北 廊坊 065000)

据统计,我国海拨1 000 m以上高原地区覆盖面积65%以上,而以柴油机为动力的汽车运输和工程机械在我国高原地区占有重要地位。因此,柴油机适应性对于高原运输、装载能力的改善具有重要的意义[1-3]。

按照传统方法,柴油机定型后进行高原道路试验,暴露问题后改进设计验证后再生产,研制周期长且成本较高,还受现场路试条件和整车传感器安装的限制,高原路面不能全部遍历,关键运行特征不能及时捕捉。为了使柴油机动力系统在定型装车前将潜在问题最大程度暴露,同时加快柴油机研制进程,高原用柴油机装车前通常需经过高原模拟环境系统的测试和验证。然而,利用试验室高原模拟环境系统验证合格的柴油机在高原实际使用过程中仍出现动力不足、经济性差、热负荷高,甚至零部件失效等问题。文献[1]和文献[4]提出了柴油机试验设计的方法,文献[1]注重稳态工况的载荷力,文献[4]更加注重道路实际工况的结合,二者设计都未考虑高原条件。

本研究主要基于三型工程机械用柴油机,收集其使用过程中的运行数据,分析柴油机高原应用呈现的状态和特征,并构建表达高原特征的试验循环,以解决柴油机高原台架试验方法不足的问题。

1 试验数据的采集和处理

1.1 柴油机特征信息

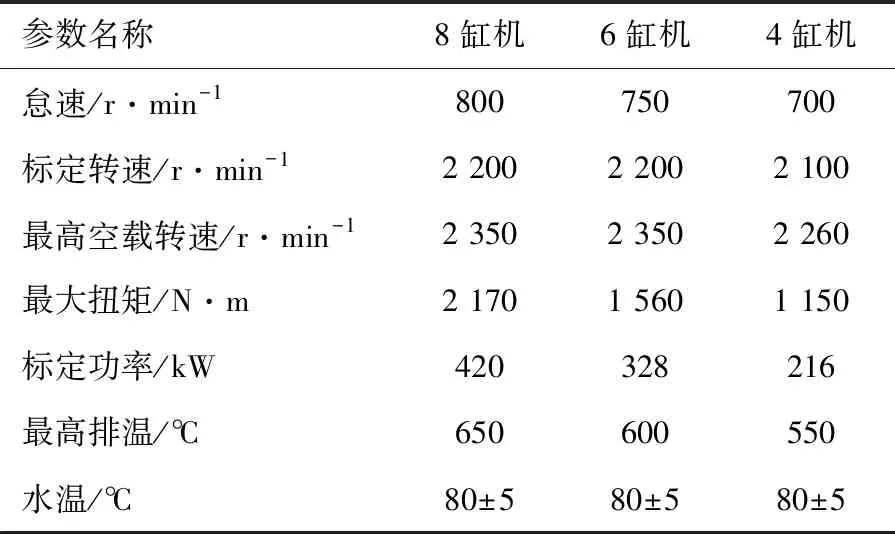

观察对象主要为表1所示的三型增压中冷电控柴油机,主要用途为工程机械,具有一定的代表性。

表1 柴油机主要技术参数

1.2 行驶数据采集

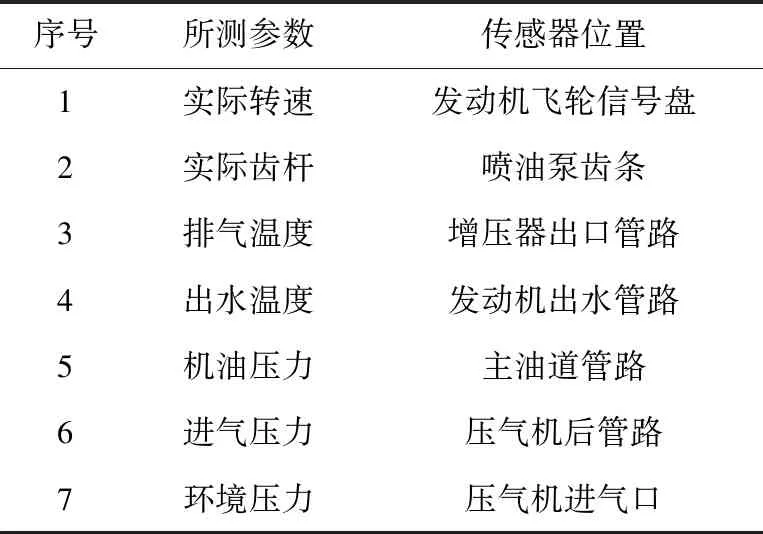

为了最大程度发现柴油机高原应用存在的问题,主要观察三型柴油机在海拔4 000 m以上高原地区的运行行为,并预先布置传感器(见表2)捕捉柴油机性能特征,观察累计约1年,采集数据能够代表柴油机运行的特征。

表2 传感器布置位置

1.3 数据标准化处理

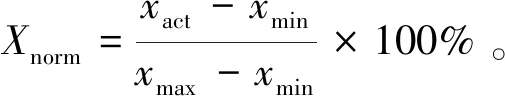

为了确保装不同车辆柴油机之间载荷分布的可比较性,同时方便统一分析柴油机呈现的特征,对采集的数据按照式(1)进行标准化处理。

式中:Xnorm表示标准化参数;xmax表示运行参数的设计上限;xmin表示运行参数的设计下限;xact表示运行参数的实测值,可为实际转速、实际扭矩、排气温度、出水温度、机油压力等。

2 柴油机高原特征分析

2.1 实际运行特征分析

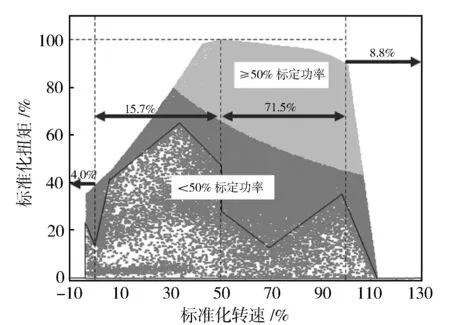

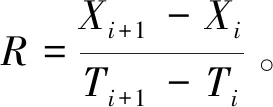

柴油机实际使用过程中转速和扭矩分布见图1。由图1可知,柴油机装车实际使用过程中存在超标定转速和超怠速转速的使用情况,其中超标定转速使用占比近10%,也存在部分低于怠速转速使用情况并有扭矩输出;柴油机工作主要集中在50%~100%的中高转速区间,使用率高达71.5%,在该转速范围内柴油机输出扭矩多数情况都高于10%最大扭矩;在0%~50%的中低转速区间,柴油机使用率低,仅为15.7%,其中以中高负荷运转为主,即主要集中在60%最大扭矩以上负荷运行。总的来看,柴油机高原运行主要集中在最大扭矩转速和标定转速之间。

图1 标准化转速和扭矩分布

柴油机装车在高原使用时的功率输出情况见图2,最大输出功率100%,说明适应性控制合理,抑制了高原环境功率降低的发生。近60%以上运行工况输出功率高于50%,各输出功率段使用率都高于10%,其中以80%~90%输出功率段的使用率最高,约16%。结合图1,输出功率高于50%的行为主要发生在30%~105%的标准化转速区间,相当于实际转速区间为1 220~2 270 r/min。中低功率运行行为较少,使用率低于40%。

图2 输出功率分布及使用情况

2.2 呈现状态特征分析

由于整车传感器安装位置的局限,呈现状态特性分析主要针对电控系统监控参数进行,各参数总体运行变化见图3至图5。

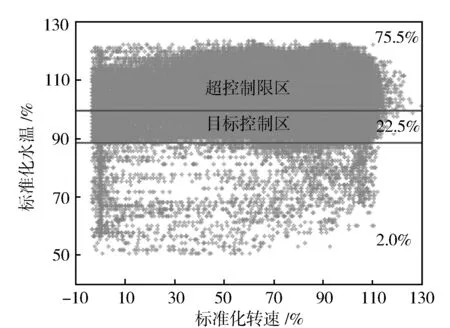

图3 柴油机水温变化情况

由图3知,柴油机装车高原使用过程中,驾驶员严格遵守了柴油机维护使用说明,即每次行驶前加热冷却水至要求温度。约占2%的水温低于控制要求,考虑为车辆行驶前柴油机加热过程中数据。然而,柴油机随车使用过程中冷却水温很难控制在预定的目标区,实际上仅有22.5%行为在控制区,75.5%行为都超过了水温控制上限,最高超限达125%。按照试验室台架试验的经验,柴油机80%以上运行行为冷却水温都在目标控制区,很少有超限的情况,这说明台架验证未能全面考虑柴油机实际状况。

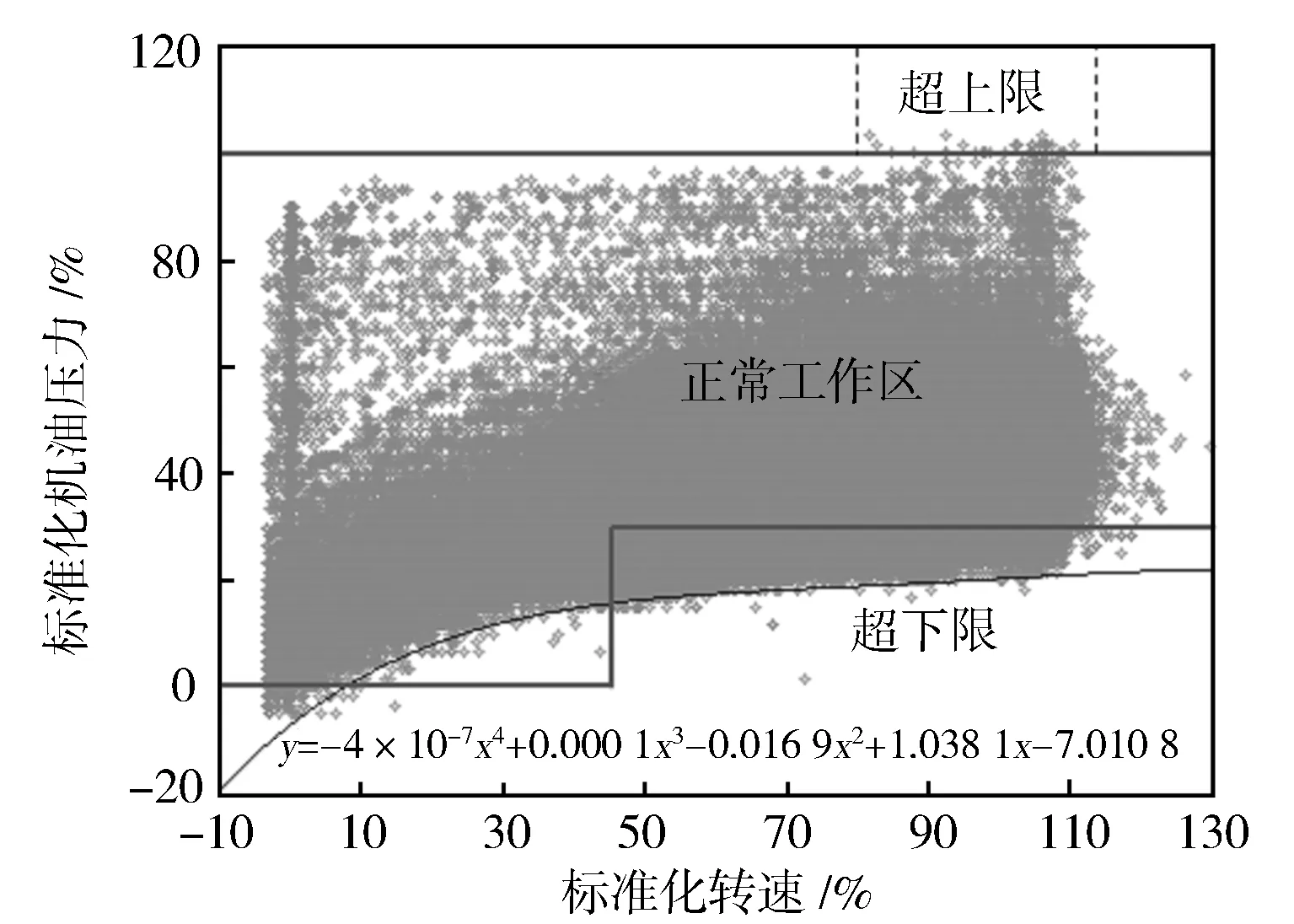

由图4知,柴油机装车实际使用过程中,机油压力基本都在正常工作区域,但下限设计较大致使较多工况点机油压力存在超下限的行为。柴油机机油压力下限实际是随转速变化的4次多项式曲线:y=-4×10-7x4+ 0.000 1x3-0.016 9x2+1.038 1x-7.010 8,而设计的控制要求是阶跃线,且高于使用值,说明设计不是很合理。此外,个别工况点存在机油压力超上限和超下限的行为,超限幅度较小,且不连续,考虑为瞬态行为,可忽略。

图4 柴油机机油压力变化情况

图5 柴油机排气温度变化情况

由图5知,柴油机装车高原实际使用过程中,各转速下最低排气温度值随转速呈线性变化:y=0.364x+5,即随转速增加,最低排气温度增加。在几乎整个转速区间内,排气温度都有超上限的情况,最高超限达120%,远超过台架试验时极值温度,尤其在中间转速附近超上限发生率最高,说明柴油机装车实际使用过程中在中间转速附近大负荷工作较为频繁。此外,柴油机装车行驶过程中工况瞬态变化,加之水温、油温等条件的不可控,整体散热不好,出现较多的排温超限的情况。

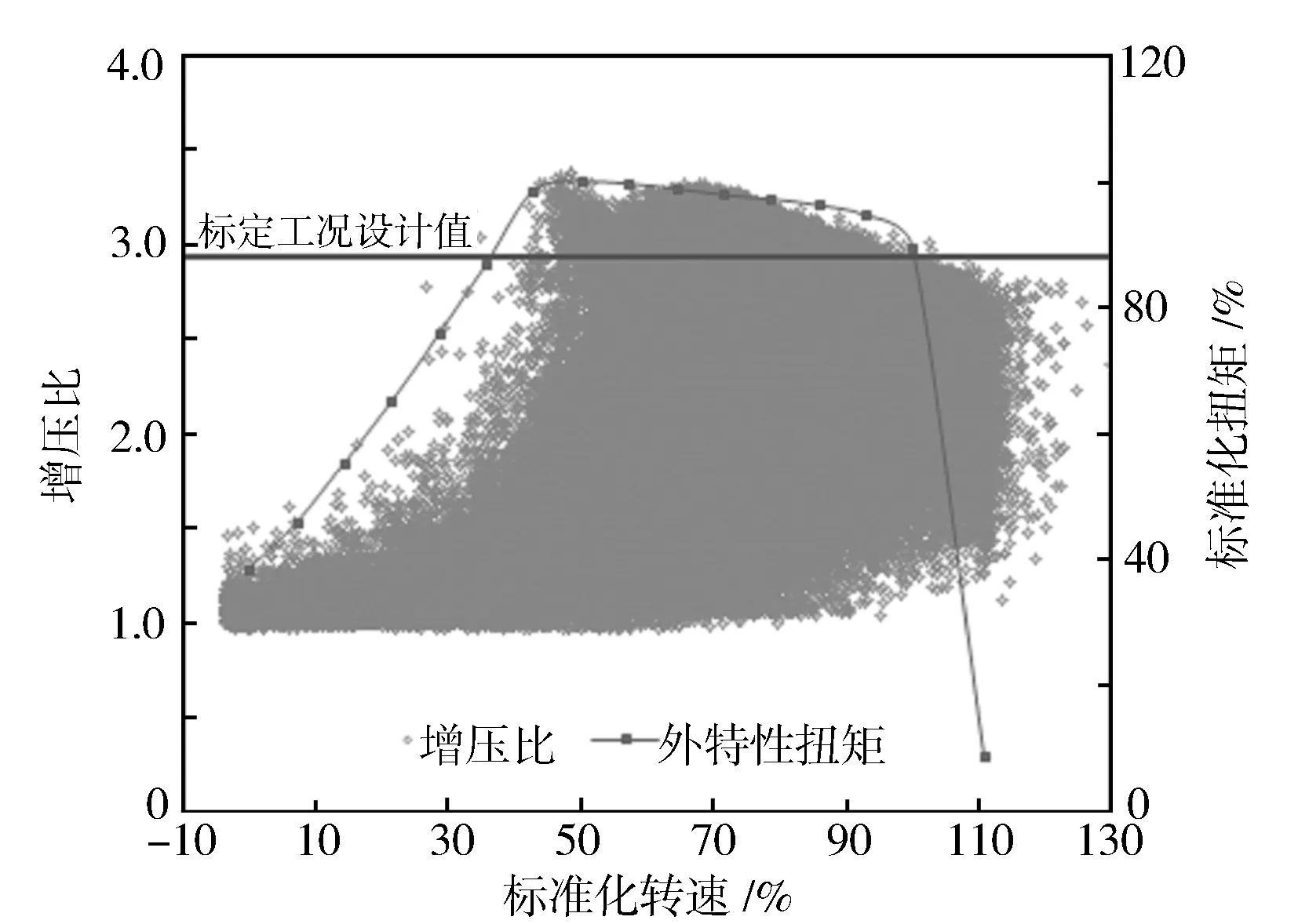

以8缸机为例,柴油机装车实际行驶过程中增压比要比台架试验时测得的值大(见图6),而且在30%~100%转速范围内,增压比存在超过设计值的情况,其中最大扭矩转速工况增压比最大,且超出最多。通常,台架高原模拟试验时柴油机以稳态工况为主,而实际使用时柴油机大部分时间处于瞬态工况运行,这可能是导致增压比超过设计值的主要因素。

图6 柴油机增压比变化情况

3 研制验证用试验循环设计

3.1 总体运行特征表达

柴油机实际使用时运行特征不能在台架试验时充分验证,以致一些潜在问题在用户使用时发生。考虑这一情况的存在,有必要制定能表征实际行驶行为的瞬态试验循环,进而补充和完善台架试验验证的手段和方法[5]。

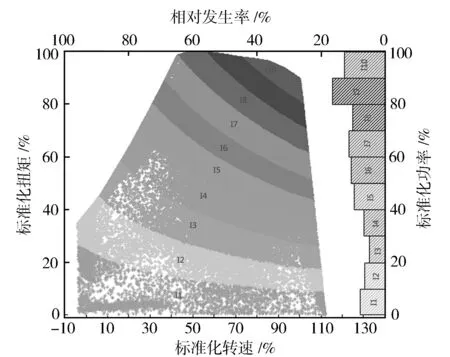

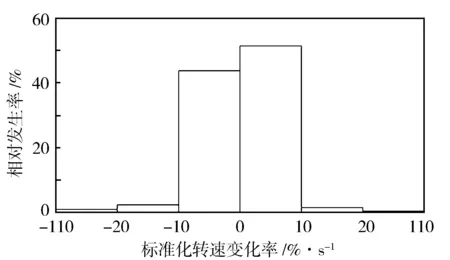

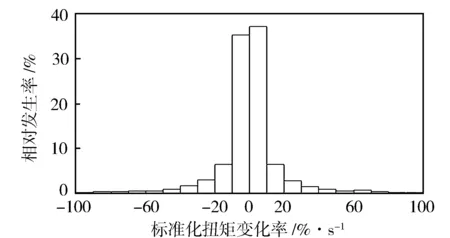

车辆行驶过程柴油机运行工况的变化是驾驶员行为、路面形式等共同作用的结果,是转速、扭矩随时间随机变化的历程,规律性差,难以形成统一台架验证循环。为了方便描述柴油机装车实际使用特征,设计独立参数和组合参数进行描述,包括转速和扭矩、功率、转速变化率、扭矩变化率、扭矩和转速变化率、转速和扭矩变化率、功率变化率,并设计单个试验循环的总时间为10 min。对参数(如转速、扭矩、功率等)变化率的定义如下:

式中:R表示参数变化率;X表示标准化参数(如转速、扭矩或功率);T表示采集时间点,本研究中所用采样频率为1 Hz,即Ti+1-Ti=1 s。为了进一步具体化柴油机装车后的总体特征,引入参数相对发生率(RFO),即划分区间内特征发生频率数所占用于特征分析总数的百分比。

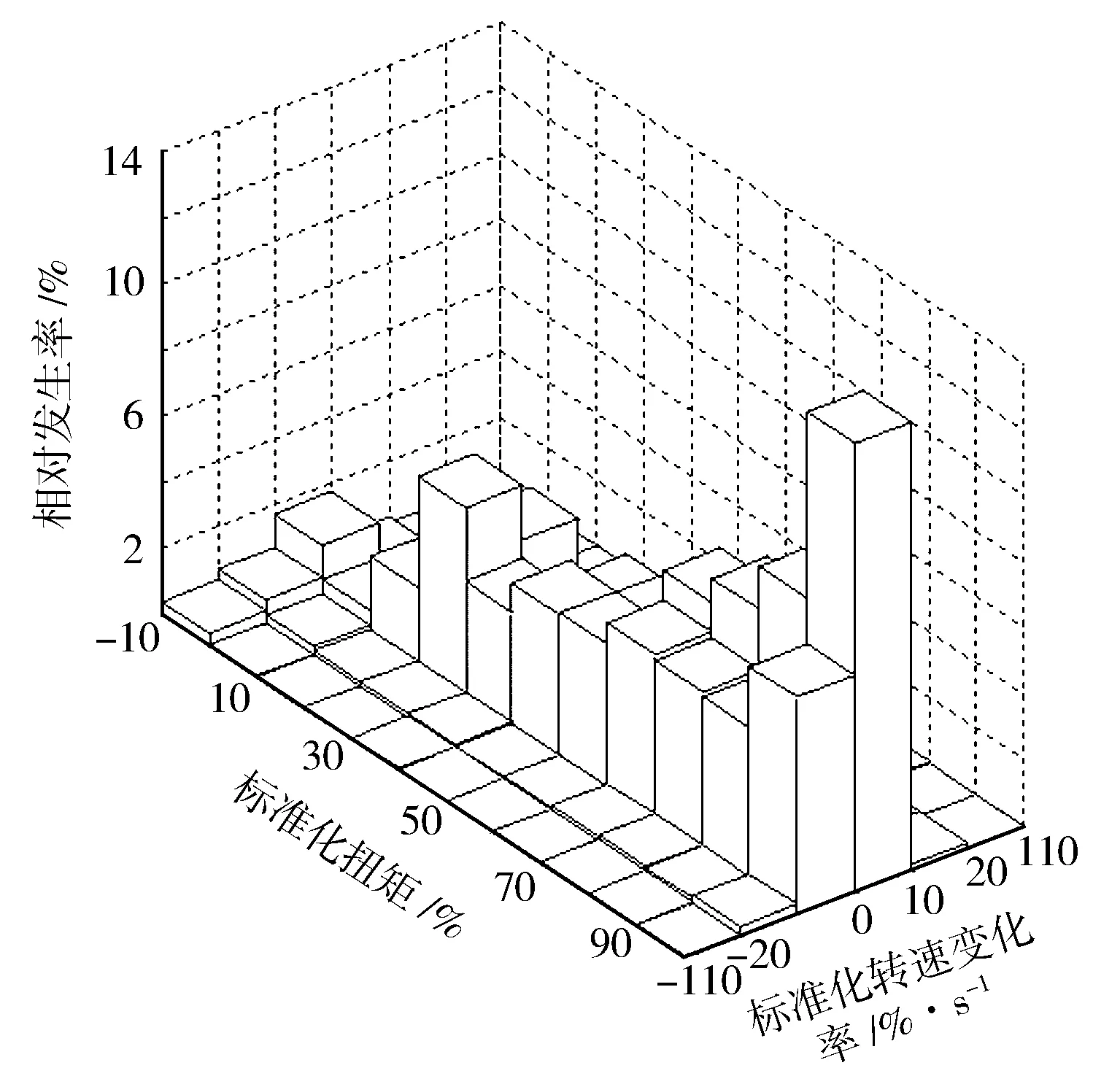

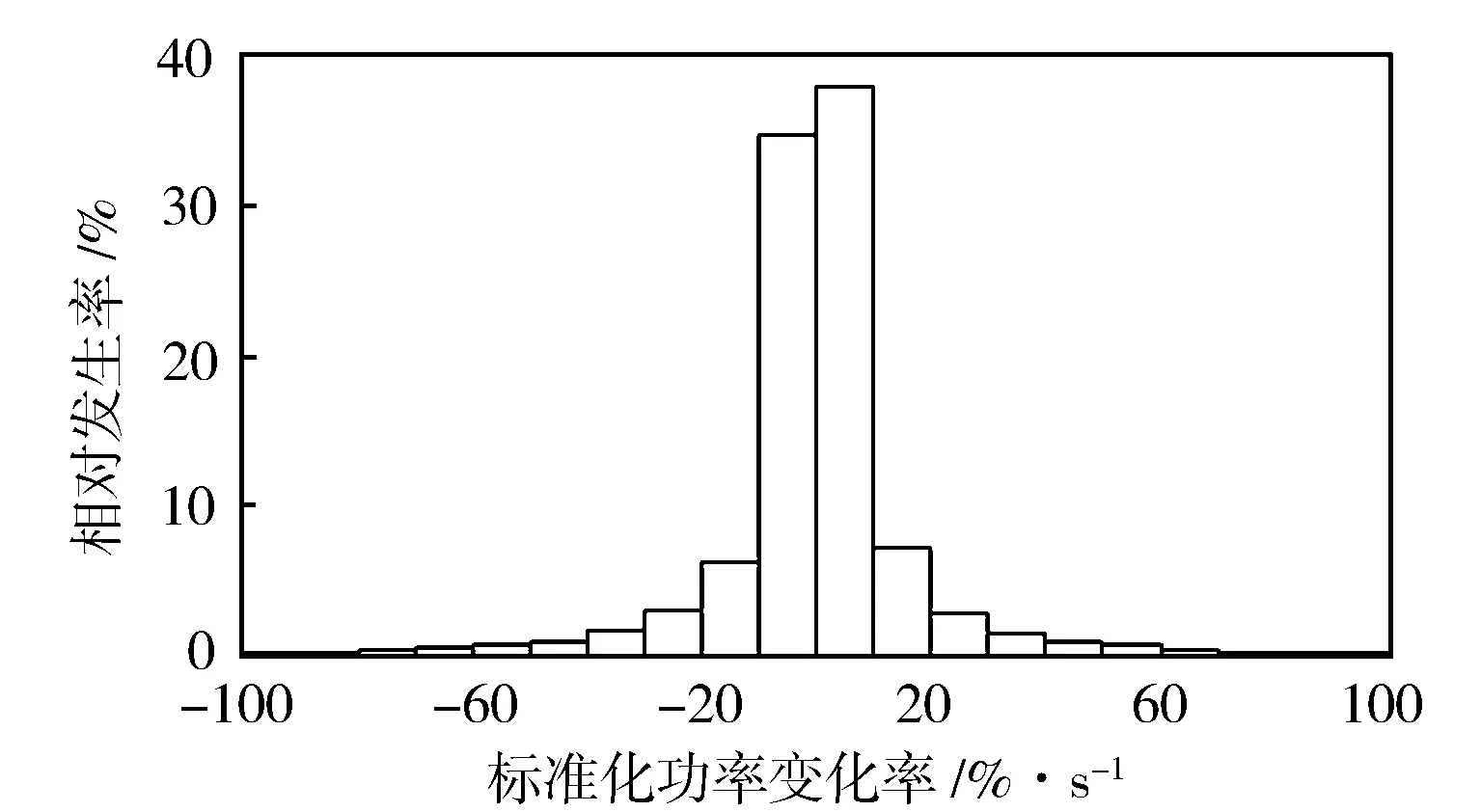

基于道路载荷数据的柴油机总体运行特征见图7至图13。图7示出柴油机高频行为主要集中在低转速低扭矩和高转速高扭矩区。图8显示柴油机中高功率段运行较频繁,其中80%~90%功率区间运行最为频繁,对应转速和扭矩的I9区,即中高转速、中高扭矩区。图9、图10和图13呈现出大致相同的特征,即高频行为主要集中在中间区域,符合正态分布规律。图11显示转速变化主要集中在-10 %/s~10 %/s之间,对应全部扭矩区间分布较为平均,其中转速正变化在扭矩90%~100%时分布最大。图12示出转速和扭矩变化率的总体分布特征,高频行为也是主要集中在扭矩-10%~10%之间区域,转速方向高转速区域柴油机运行行为更频繁。

图7 转速和扭矩描述的总体特征

图8 功率描述的总体特征

图9 转速变化率描述的总体特征

图10 扭矩变化率描述的总体特征

图11 转速变化率和扭矩描述的总体特征

图12 转速和扭矩变化率描述的总体特征

图13 功率变化率描述的总体特征

3.2 特征提取及循环制定

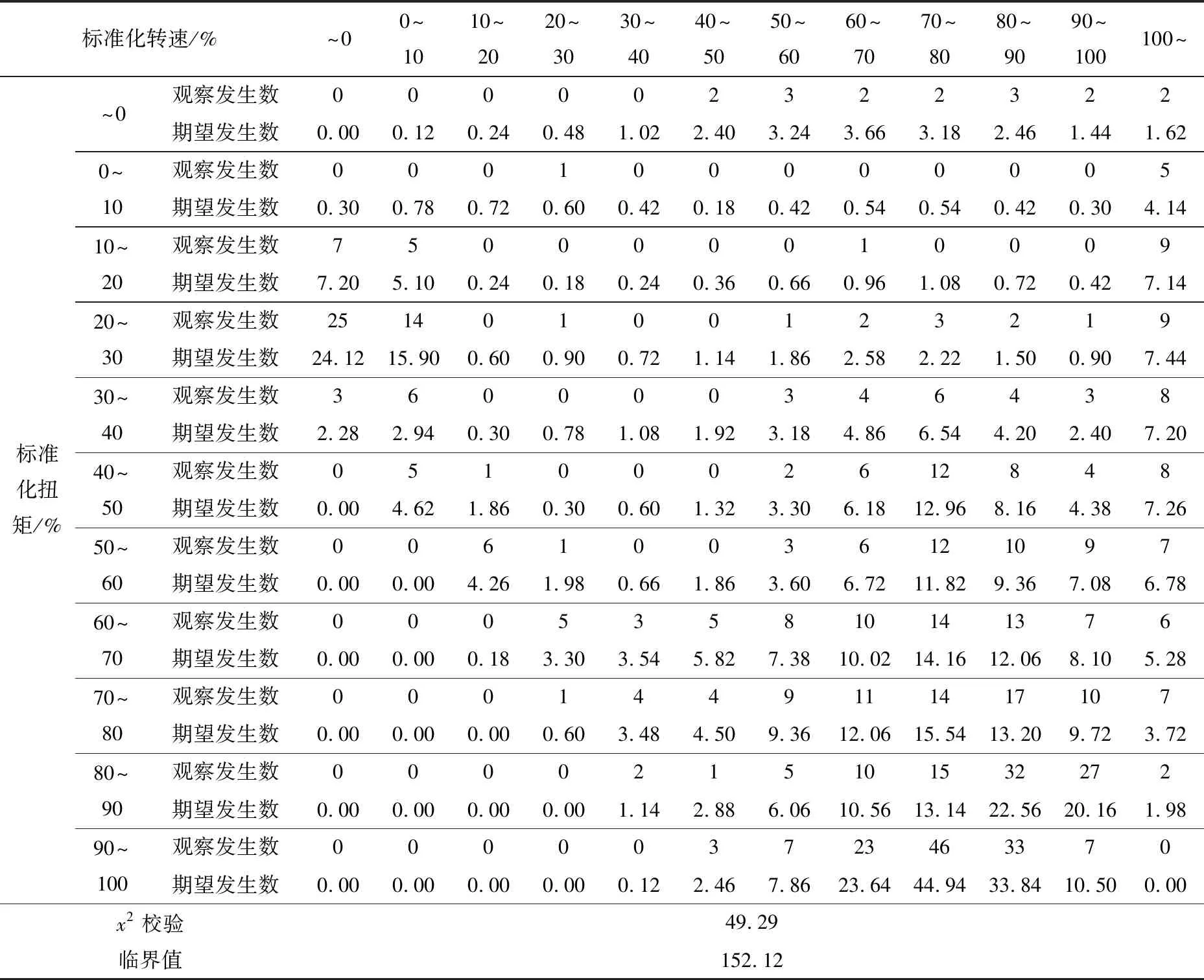

为了获得代表总体特征的试验循环用于台架试验验证,在以标准化转速和标准化扭矩为特征的全部载荷历程中,从起点开始截取窗口长度L=600的载荷数据(见图14),计算7种特征参数(包括转速和扭矩、功率、转速变化率、扭矩变化率、扭矩和转速变化率、转速和扭矩变化率、功率变化率)的x2校验,移动窗口L/6长度,继续计算7种参数x2校验,直至窗口移至最后一点,选取x2校验值总体较小的一段作为待定试验循环。对选定的试验循环进一步进行局部调整,以使7种参数的x2校验值都小于对应卡方分布临界值。

图14 L=600的载荷数据载取

待定试验循环选取过程中,所用x2校验的计算方法为

式中:O表示观察发生频率;E表示期望发生频率。

对于每种特征参数,在每一区间进行x2校验计算,并整体求和,其结果应小于自由度和P(x2>xa2)=0.1确定的卡方分布临界值。如自由度为15,P(x2>xa2)=0.1确定的卡方分布临界值为22.31,x2分布计算的结果应小于该值。实际上,x2校验值越小,表明所选循环与道路载荷总体特征越接近,也越能代表对应路面道路载荷数据整个历程分布特征。

对于组合特征参数“标准化转速和标准化扭矩”,在各区间利用相对发生率(RFO)计算期望发生数与观察发生数,结果见表3。选取数据段计算x2校验值为49.29,小于卡方分布临界值152.12,满足要求。根据这一原则,并结合局部的调整,最后确定的试验循环见图15。

表3 组合特征参数(标准化转速和扭矩)的分布情况

图15 最终台架试验循环

如图16所示,最终确定试验循环的转速和扭矩分布与载荷总体分布(见图1)具有相似性,转速和扭矩遍历分布外轮廓与总体是一致的,行为特征主要集中在中高转速区,这与总体也是一致的。因此,确定的试验循环能够代表总体特征,可用于高原模拟台架开展的台架验证。

图16 最终循环的转速和扭矩分布

4 结论

a) 柴油机在海拔4 300 m以上实际高原环境地区运行存在较为严重的超速行驶行为,超速高达130%;运行主要集中在中高转速中高负荷区域;以中高功率输出为主,其中以大于50%输出功率占较高的比例;

b) 柴油机在海拔4 300 m以上实际高原环境地区运行,冷却水温度存在严重的超限行为,排气温度也存在超限行为;各转速排温下限随转速呈线性变化;各转速机油压力下限随转速呈4次多项式关系变化,存在轻微超限行为;

c) 柴油机高原使用增压比存在超过设计值的行为,其中在最大扭矩转附近,增压比高达3.5;

d) 设计转速和扭矩、功率、转速变化率、扭矩变化率、扭矩和转速变化率、转速和扭矩变化率、功率变化率等参数,设定分度区间,采用相对发生率分析方法实现了道路载荷特征的描述和分析;

e) 针对台架验证不充分的问题,基于独立参数和组合参数设计了可代表柴油机装车道路运行行为的试验循环,可用于高原环境模拟条件下的性能验证。