基于增程式电动汽车的能量管理控制策略研究

2019-07-02王开德韩凯凯

王开德,韩凯凯

(1.徐州生物工程职业技术学院,江苏 徐州 221006;2.上海航天控制技术研究所,上海 201109)

石油资源紧缺和环境污染问题使得纯电动汽车逐渐成为最受青睐的发展车型[1-2],但目前动力电池技术尚未突破瓶颈,纯电动汽车的发展也因续驶里程不足而受到诸多限制。增程式电动汽车作为新型车辆,兼备了传统汽车的续驶里程和纯电动汽车利用清洁高效的电能驱动的优点,被认为是最理想的过渡车型[3]。

增程式电动汽车不同于燃油汽车和纯电动汽车,因此,动力电池和增程器双动力源的存在使得能量管理控制策略尤为重要。所以,通过制定合理有效的控制策略,将整车的需求功率在两个能量源之间进行最佳分配,是提高整车动力性和燃油经济性、保证动力部件高效工作的关键[4]。本研究以传统的控制策略为基础,通过提出合理有效的能量管理策略来控制车载的两个动力源,从而保证汽车正常行驶所需提供的能量,提高增程式电动汽车的性能。同时,又以汽车结束行驶时电池电量下降至设定荷电区间的下限值为优化目标,通过合理控制汽车行驶过程中增程器的关闭时刻对模型进行优化,避免动力电池过度放电导致寿命缩短的问题[5]。

1 能量管理控制策略及设计要求

1.1 设计要求

能量管理控制策略是指在汽车行驶过程中根据不同的运行状态将整车的需求功率合理分配给两个动力源,从而实现提高整车性能和降低汽车使用成本的方法[6],其基本要求有:

1) 在汽车行驶过程中只要动力电池不出现放电至影响其使用寿命的情况,则尽可能依靠电池提供能量保证汽车正常行驶;

2) 在汽车的行驶过程中,为了避免发动机频繁启停而造成使用寿命缩短和燃油消耗过多的情况,通过能量管理控制策略对发动机的工作点进行控制,保证其工作在高效区;

3) 通过能量管理控制策略使动力电池SOC维持在合理的荷电区间内,避免动力电池深度放电,保证动力电池能够回收制动产生的能量。

1.2 增程器补偿电池放电的控制策略

1.2.1电动汽车的整车控制策略

本研究以传统的控制策略为基础,从延长动力电池使用寿命来降低汽车使用成本的角度出发,制定了增程器补偿动力电池放电的能量管理控制策略。为了避免动力电池过度放电,整车需求能量大于动力电池输出能量的部分由增程器输出能量进行补偿,从而保证汽车正常行驶的能量需求[7]。增程器补偿动力电池放电的能量管理控制策略中各符号及意义见表1。

表1 控制策略参数表

1.2.2增程器控制策略

在增程器的控制策略中,若动力电池SOC大于荷电区间下限值,则整车以纯电动模式运行,在此模式下由动力电池单独输出能量,保证汽车行驶过程中所有的能量需求而不需要开启增程器;若动力电池SOC下降至荷电区间下限值,则将增程器打开,整车以增程模式运行,根据整车需求能量的大小确定对发动机采用何种控制策略,然后对发动机的输出转速和发电机的输出转矩进行控制。增程器控制策略流程图见图1。

图1 增程器控制策略流程

2 增程式电动汽车动力系统建模

为了验证整车性能是否达到设计要求以及所制定的能量管理策略可行性,有必要选择合适的仿真软件进行仿真。本研究主要按照设计要求对ADVISOR中自带的各部件模型进行修改并在Matlab/Simulink中搭建增程器补偿动力电池放电的控制策略模型,为后续仿真打下基础[8]。

2.1 增程式电动汽车建模实现

2.1.1创建增程式电动汽车输入脚本文件

整车参数输入窗口见图2,通过此界面编辑相应部件的m文件,从而将软件自带的数据更改为所设计的增程式电动汽车的基本参数和匹配结果。

图2 整车参数输入窗口

2.1.2设计汽车仿真模型

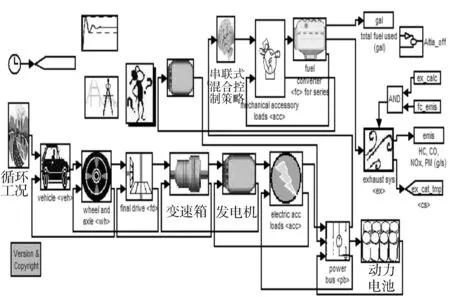

增程式电动汽车的动力系统布置形式为串联式,所以选择ADVISOR中自带的串联式混合动力汽车仿真模型,然后按照设计要求对该模型进行修改,并利用修改后的模型进行仿真。增程式电动汽车仿真模型顶层结构见图3。

图3 增程式电动汽车仿真模型的顶层结构

2.2 整车动力学模型

汽车在行驶方向上受到的驱动力和行驶阻力决定了汽车沿行驶方向的运动特性,汽车在行驶方向上的受力见图4。汽车的行驶方程式为

Ft=Fr+Fw+Fi+Fj。

(1)

图4 汽车受力示意

整车动力学模型主要根据轮胎接地点的受力平衡计算整车牵引力的大小,利用迭代的方法计算整车的加速度,进而逐步积分计算整车的速度。需求驱动力与平均速度的乘积就是驱动车轮行驶的需求功率。

滚动阻力Fr计算公式为

Fr=(veh_mass+veh_cargo_mass)·

veh_gravity·cos(atan(grade))·

(veh_spd_r·wh_2nd_rrc+wh_1st_rrc)。

(2)

空气阻力Fw计算公式为

Fw=veh_spd_r∧2·veh_air_density·

veh_CD·veh_FA·0.5。

(3)

坡道阻力Fi计算公式为

Fi=(veh_mass+veh_cargo_mass)·

veh_gravity·sin[atan(grade)]。

(4)

加速阻力Fj计算公式为

Fj=(veh_mass+veh_cargo_mass)·

(cyc_spd_r-v_prev)/dt。

(5)

2.3 增程器模型

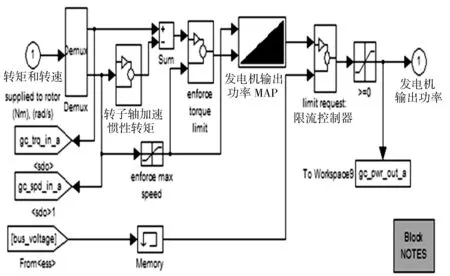

增程器模型中的发电机模块将其接收到的需求转速和转矩作为输入信号,通过计算输出电功率给功率总线模块驱动汽车。该模块考虑了自身功率损失、转子轴加速惯性转矩、发电机转速-转矩特性和控制器电流的限制。发电机模块结构见图5。

图5 发电机模块结构

2.4 能量管理策略模型

2.4.1增程器控制模块

增程器控制模块是由车辆工作模式的判断、发动机控制以及发电机控制三部分组成。在本研究制定的能量管理控制策略中,增程器的工作状态随着车辆运行模式的变化而变化。首先根据动力电池SOC以及整车需求功率与动力电池最大放电功率之间的大小判断是否需要开启增程器。若需要开启增程器,则根据整车需求功率与发动机工作在高效点的输出功率来决定采用恒温器控制策略或者功率跟随控制策略[9]。

2.4.2电机控制模块

电机控制模块包括电机驱动控制和电机制动控制两部分,根据检测到的车速和踏板信号来判断车辆处于驱动模式还是制动能量回收模式,然后通过输入的踏板信号计算出电机的输出转矩。

3 整车性能仿真与模型优化

3.1 仿真参数的设置

3.1.1循环工况的选择

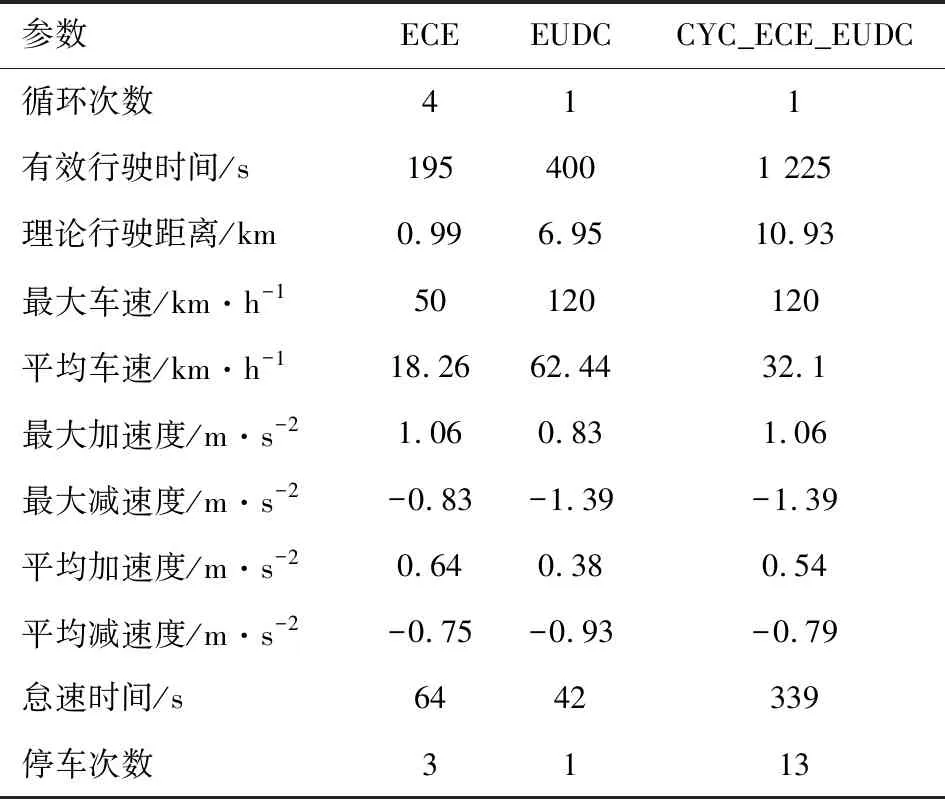

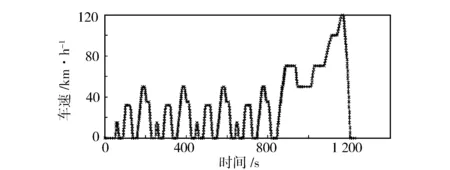

由于所设计的汽车主要行驶在城市和城郊道路,所以选择由4个市区运行工况和1个郊区运行工况组成的CYC_ECE_EUDC工况对整车性能进行仿真。CYC_ECE_EUDC工况见图6。

图6 CYC_ECE_EUDC工况

CYC_ECE_EUDC工况的特点统计见表2。

表2 CYC_ECE_EUDC工况特点统计

3.1.2加速性能测试设置

加速性能测试主要是用来确定增程式电动汽车的加速性能是否满足整车的设计目标,通过加速性能测试既可以对前期动力系统参数匹配结果的正确与否进行验证,又可以为后期的改进和优化提供依据[10]。

在加速性能测试中可以对测试条件进行设置,汽车在加速性能测试中所需的能量既可以由增程器或动力电池单独提供,也可以让两个动力源均参与到汽车加速性能测试中,共同提供汽车所需的能量。测试结果可以显示在仿真结果界面上。

3.1.3爬坡性能测试设置

爬坡性能测试中,既可以选择汽车以指定的某一恒定速度行驶能够达到的最大坡度来进行测试,也可以选择在设定的坡度下汽车所能达到的最高车速来进行测试。根据本研究制定的性能指标,选择汽车以20 km/h的恒定速度爬坡时,汽车所能达到的最大坡度来测试设计的增程式电动汽车的爬坡能力,验证该车的爬坡能力。

3.2 整车性能仿真分析

在整车定义界面输入所设计的增程式电动汽车的基本参数和动力系统部件参数匹配结果,然后将搭建的增程器补偿电池放电的控制策略模型嵌入到ADVISOR中。为了能充分展示出汽车行驶过程中动力电池的充放电过程,在初始条件设置栏中将循环工况的重复次数设为20次,初始动力电池SOC设为1。

在汽车行驶过程中,动力电池电量下降至设定荷电区间下限值时将增程器打开,若对发动机采用恒温器控制策略,为了避免动力电池过度充放电,将动力电池的荷电区间上下限值分别设置为0.7和0.3;若对发动机采用功率跟随控制策略,则将动力电池SOC控制在荷电区间下限值0.3左右进行小幅度波动。在对整车性能进行仿真分析之前需要验证模型,检验搭建的模型能否满足增程式电动汽车行驶过程中不同的运行状态。

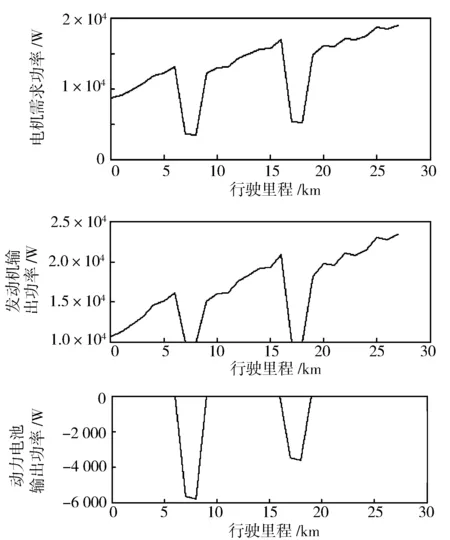

3.2.1动力电池单独驱动模式仿真

图7示出动力电池单独驱动模式仿真结果。从仿真结果可看出,该模式下增程器不打开,动力电池单独提供汽车行驶过程中所需的全部能量,根据电机需求功率控制动力电池的放电功率,两者之间的变化趋势相同。将系统各部件自身的功率损失考虑在内,所以动力电池单独驱动模式下,动力电池放电功率大于电机的需求功率,说明仿真满足使用要求。

图7 动力电池单独驱动模式仿真结果

3.2.2发动机单独驱动模式仿真

图8示出发动机单独驱动模式仿真结果。在此模式下,发动机作为唯一的动力源,输出整车需求的全部能量,而动力电池不再进行能量输出。在汽车行驶过程中,发动机的输出功率随电机需求功率的变化而发生变化,并且两者之间的变化趋势保持一致。发动机不直接参与驱动,而是将燃油的化学能转换成机械能带动发电机发出电能,进而传递给电机驱动汽车行驶。不同形式的能量进行转换会造成能量损失,所以发动机的输出功率大于电机的需求功率。若汽车需求功率小于发动机工作在高效点1的输出功率(10 kW)时,从经济角度出发,需采用恒温器控制策略将发动机的输出功率控制在10 kW,保证发动机输出的能量主要用于满足汽车的行驶需求,多余的能量转换成电能为动力电池充电。图8中动力电池放电功率为负的时间段表示动力电池在充电,动力电池放电功率为0的时间段表示电池不进行能量输出,整车以发动机单独驱动模式运行。

图8 发动机单独驱动模式仿真结果

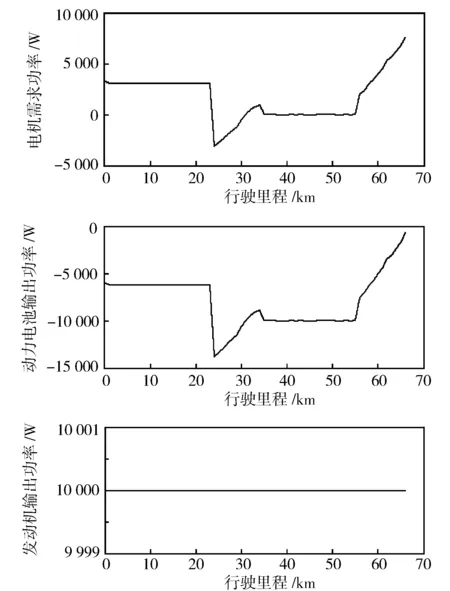

3.2.3行车充电驱动模式仿真

图9示出行车充电驱动模式仿真结果。在汽车行驶过程中,电机的需求功率小于发动机工作在高效点1的输出功率时,为了避免发动机在低负荷状态下运行导致较高的燃油消耗,所以将发动机的输出功率限制为10 kW,发动机输出的能量一部分用来满足汽车的行驶需求,一部分转换成电能为动力电池充电,使得动力电池的电量尽可能长时间地维持在合理的荷电区间。图9中,电机需求功率为负的时间段表示汽车减速制动过程,由于所制定的增程器补偿动力电池放电的能量管理控制策略考虑了制动能量回收的问题,所以汽车在制动过程中产生的能量不会造成浪费,而是转换成电能储存于动力电池中。

图9 行车充电驱动模式仿真结果

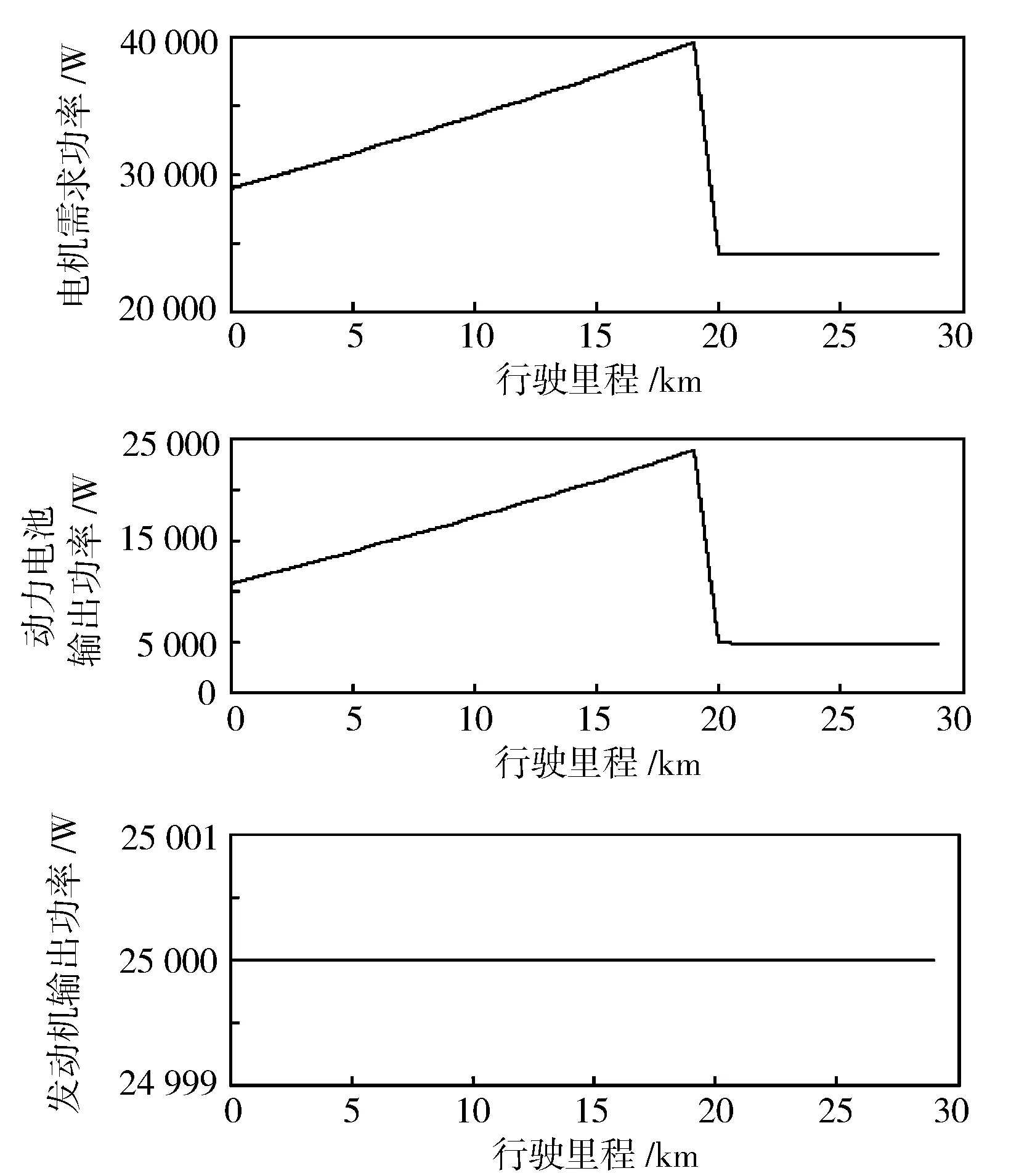

3.2.4双动力源驱动模式仿真

图10示出双动力源驱动模式仿真结果。当动力电池电量下降至荷电区间下限值时,为了避免动力电池继续放电,此时打开增程器并将其作为保证汽车正常行驶的主要动力源。在汽车行驶过程中,若电机需求功率大于发动机工作在高效点2的输出功率25 kW时,通过恒温器控制策略将发动机的输出功率限制为25 kW,整车需求功率与发动机输出功率之间的差值由动力电池放电进行补偿,增程器和动力电池两个动力源共同输出能量保证汽车正常行驶。

图10 双动力源驱动模式仿真结果

3.2.5动力性仿真

图11示出CYC_ECE_EUDC工况下车速随时间的变化,由*号组成的曲线表示设计的增程式电动汽车在仿真过程中实际的速度随时间的变化,两条曲线基本重合,表明汽车具有良好的跟随性,验证了对增程式电动汽车动力系统的参数匹配结果,这也说明仿真数据能够满足循环工况对整车动力性的要求。

图11 CYC_ECE_EUDC工况下仿真车速随时间的变化

从图12可以看出,在一个完整的CYC_ECE_EUDC工况内,电机的输出转矩既有正值也有负值。当汽车正常行驶时,驱动电机作为增程式电动汽车上唯一的驱动装置,输出转矩为正,满足汽车的能量需求;当汽车进行减速制动时,驱动电机的输出转矩为负,通过电机可以将制动过程产生的能量转换成电能为动力电池充电。

图12 CYC_ECE_EUDC下电机输出转矩随时间的变化

所设计的增程式电动汽车的动力性仿真结果见图13。从图13可以看出,汽车的最高车速为110.3 km/h, 0—50 km/h的加速时间为5 s。在进行爬坡性能测试时,汽车在20 km/h的恒定速度下能够完成的最大爬坡度为25.6%。

图13 动力性仿真结果

整车动力性仿真结果与设计目标对比见表3。通过表3可知,汽车的最高车速、加速时间和最大爬坡度这3大表征汽车动力性的评价指标均能达到设计要求,验证了对增程式电动汽车动力系统关键部件的参数匹配结果的正确性。

表3 整车动力性仿真结果与设计目标对比

3.2.6经济性仿真

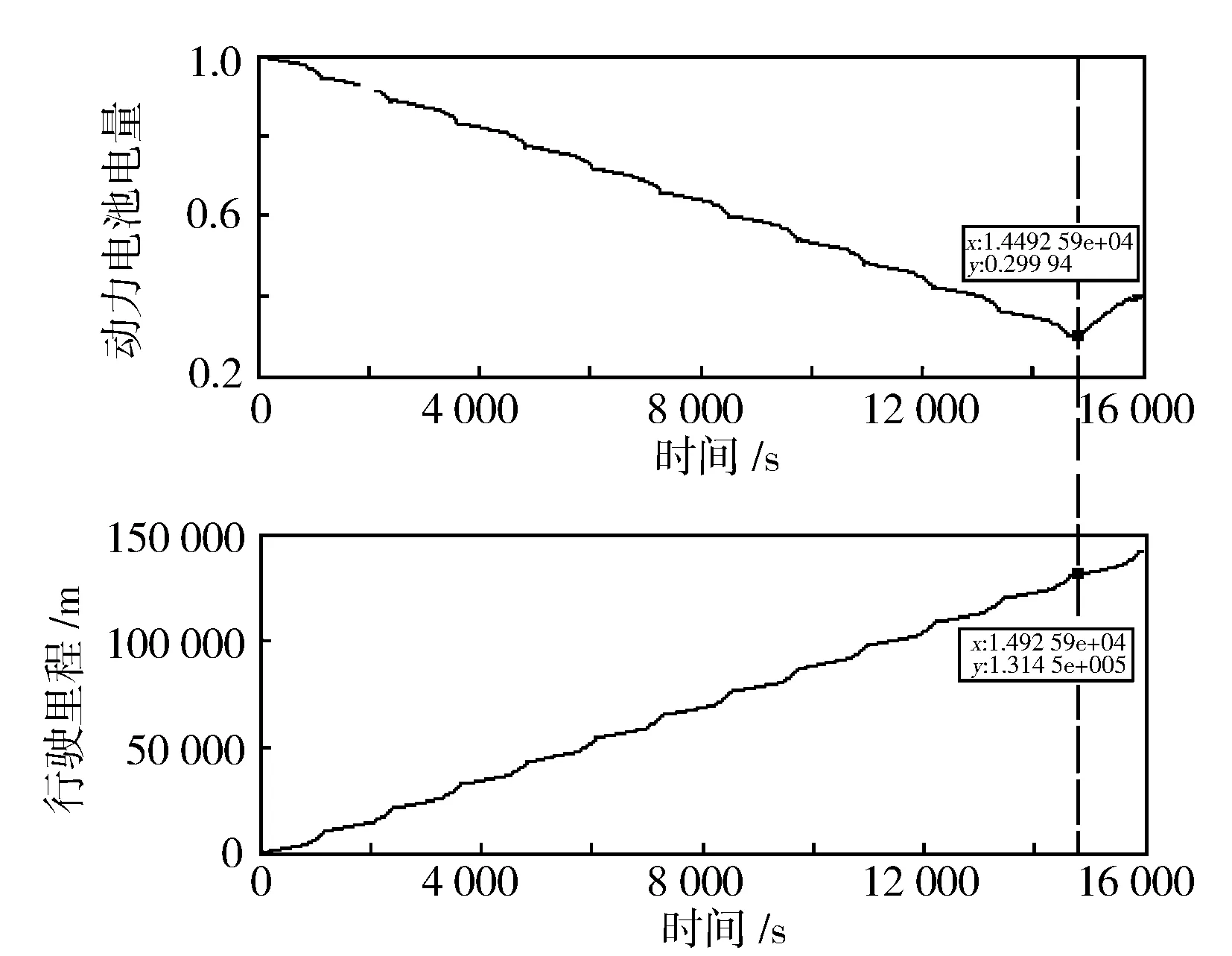

增程式电动汽车纯电动续驶里程见图14。从图14可知,汽车在刚开始行驶时电池电量充足,不需要开启增程器,由动力电池单独提供汽车行驶过程中所需的全部能量。当汽车行驶了14 926 s(约4 h)后动力电池的电量下降至0.299 94,此时动力电池SOC低于设定的动力电池荷电区间下限值0.3。为了避免动力电池继续放电,打开增程器并将其作为主要动力源输出能量,保证汽车正常行驶。通过将行驶过程中汽车的需求功率与发动机工作在高效点的输出功率进行对比,然后确定对发动机采用恒温器控制策略或功率跟随控制策略。当电池SOC随着行驶时间的增加而逐渐下降至荷电区间下限值时,汽车从纯电动模式运行转为增程模式运行,增程式电动汽车的纯电动续驶里程为131.45 km。由于所制定的增程器补偿动力电池放电的能量管理控制策略能通过电机将减速制动过程产生的制动能量进行回收并储存到动力电池中,有利于提高整车的能量利用率,所以仿真结果显示增程式电动汽车纯电动续驶里程大于设定的120 km。

图14 纯电动续驶里程

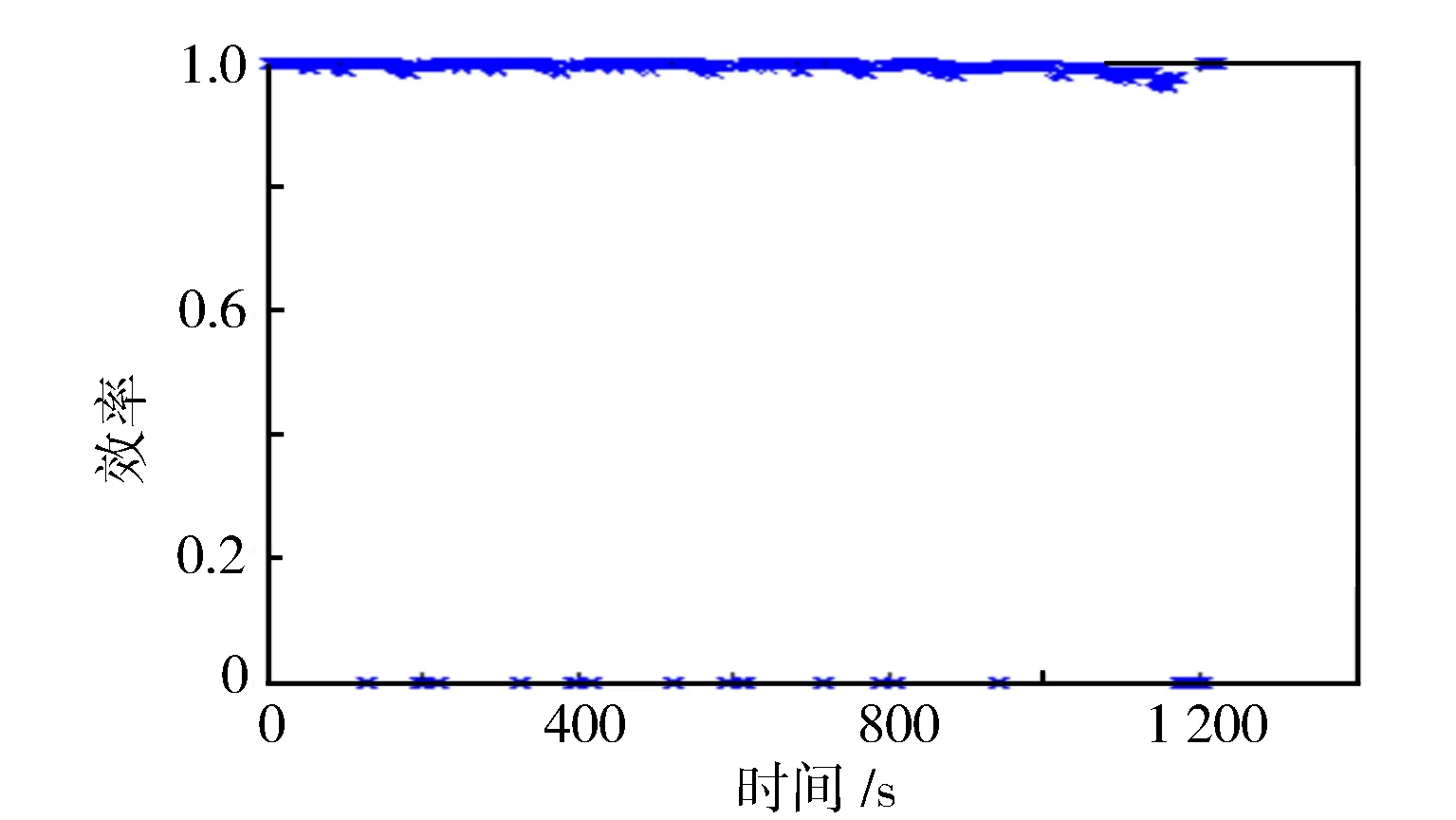

图15示出CYC_ECE_EUDC工况下动力电池的放电效率。从图15可以看出,动力电池的放电效率基本能够达到0.95,在整个过程中具有较高的放电效率,能够充分利用电能驱动汽车行驶,有利于发挥增程式电动汽车的优势。

图15 CYC_ECE_EUDC工况下动力电池放电效率

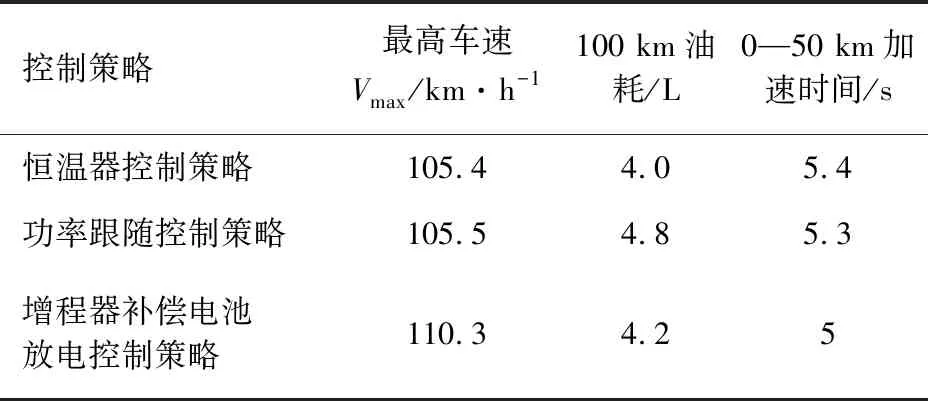

增程式电动汽车的优势在于能有效减少燃油消耗,所以整车的燃油经济性是评价该车性能是否良好的重要指标[11]。表4列出3种不同控制策略下所设计的增程式电动汽车的性能仿真结果对比。

表4 3种控制策略下整车性能仿真结果对比

通过表4可以看出,所设计的增程器补偿动力电池放电的能量管理控制策略中,可以由动力电池和增程器共同输出能量保证汽车正常行驶,所以在3种控制策略中,增程器补偿动力电池放电的能量管理控制策略的动力性最好,其最高车速和0—50 km/h加速时间均优于其他两种策略;增程器补偿动力电池放电控制策略与功率跟随控制策略相比,能够使增程式电动汽车100 km所消耗的燃油减少,从而提高了汽车的经济性;增程器补偿动力电池放电控制策略与恒温器控制策略相比,能进一步提高整车的动力性。通过上述对比表明:本研究所制定的增程器补偿动力电池放电控制策略与传统控制策略相比更具有优越性,能够有效提高整车的性能。

3.3 模型优化

3.3.1优化策略的制定

在汽车行驶过程中,当电池电量随行驶时间的增加而逐渐下降至设定的荷电区间下限值时,打开增程器使汽车以增程模式运行,发动机作为主要动力源,动力电池仅对发动机输出的多余能量进行吸收或补偿不足的整车需求能量[12]。在此过程中,动力电池SOC仅发生小幅度波动。制定优化策略的规则时,设定功率跟随控制策略中电池SOC充放电区间的上下限值分别为0.5和0.3,并要求使电池电量一直维持在0.4左右。汽车开始行驶时,电池SOC从设定的初始值1下降至0.3的过程中,单位SOC能驱动汽车行驶的距离用a表示,此过程中汽车的总行驶距离用S1表示;当电池电量下降至荷电区间下限值,打开增程器为动力电池充电使电池电量从0.3上升至0.5的过程中,单位SOC能驱动汽车行驶的距离用b表示,此过程中汽车的总行驶距离用S2表示;当动力电池充电至电池SOC达到荷电区间上限值,关闭增程器,由动力电池单独输出能量驱动汽车行驶使电池电量从0.5下降至0.3的过程中,单位SOC能驱动汽车行驶的距离用c表示,此过程中汽车的总行驶距离用S3表示。最终通过计算得到a=1.877 7,b=0.850 2,c=1.809 4。

当目标行驶里程处于[S1,S1+S2+S3]区间内,增程式电动汽车的目标行驶里程为

S=a(SOC0-30)+

(b+c)(SOCAPU_off-30)。

(6)

通过式(6)可以得到增程器关闭时刻的动力电池SOC,即

当目标行驶里程大于S1+S2+S3时,增程式电动汽车的目标行驶里程为

S=a(SOC0-30)+40(n-1)

(b+c)+(b+c)(SOCAPU_off-30)。

(8)

式中:n为增程器的启动次数。

通过式(8)可以得到增程器关闭时刻的动力电池SOC,即

(9)

3.3.2优化模型仿真结果

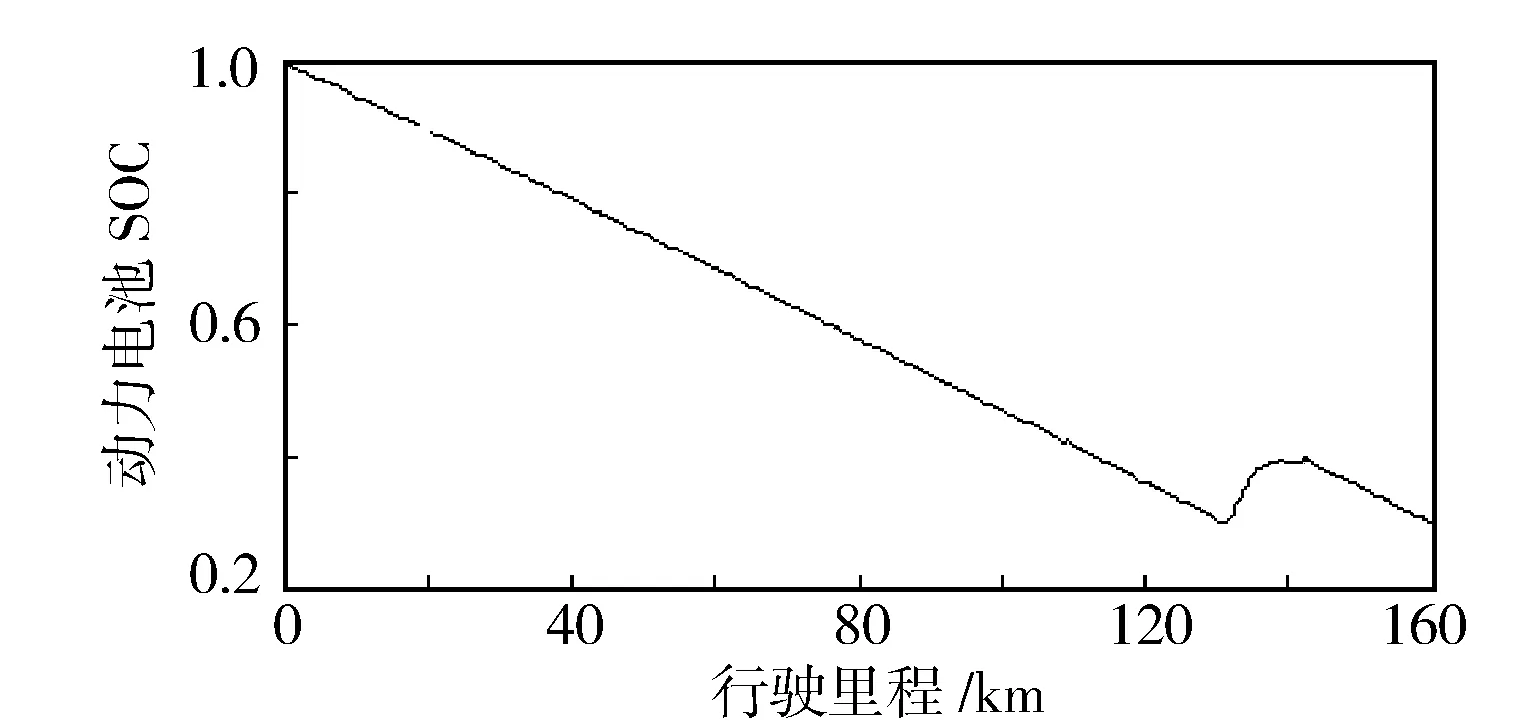

在优化模型仿真过程中,将动力电池初始SOC设为1,通过计算得到S1=131.45 km,S2=17.01 km,S3=36.71 km,本研究中增程式电动汽车的定位为家用车,日行驶里程基本不超过160 km,所以在此次仿真中将汽车的行驶里程设为160 km。因为目标行驶里程处于[131.45,185.17]区间内,由式(7)计算得到,汽车续驶里程为160 km时,在增程模式下发动机为电池充电使其电量上升至0.399时即可关闭增程器,此时电池中储存的电量可以提供汽车行驶完剩余里程所需的全部能量,并在汽车结束行驶时保证电池电量下降至荷电区间下限值。模型优化前后的动力电池SOC随行驶距离的变化分别见图16和图17。

图16 模型优化前的仿真结果

图17 模型优化后的仿真结果

从图16和图17可知,由于设定的仿真行驶目标里程为160 km,超出了所设计的增程式电动汽车的纯电动续驶里程,在汽车行驶过程中,当电池电量下降至设定的荷电区间下限值,打开增程器使汽车以增程模式运行。从图16模型优化前的仿真结果可知,当汽车完成160 km的行驶里程时,动力电池SOC为0.44,没有下降至设定的荷电区间下限值,无法达到充分利用电能驱动汽车行驶和减少燃油消耗的目标。从图17可知,在汽车行驶过程中,通过提前关闭增程器,利用电池输出能量保证汽车完成剩余行驶里程所需的全部能量。以160 km作为仿真行驶目标里程时,在增程模式下,当发动机给动力电池充电使电池SOC上升至0.399时可以关闭增程器,然后由电池单独输出汽车完成剩余行驶里程所需的全部能量,并能使汽车结束行驶时电池SOC下降至0.3。与优化前的模型相比,优化后的模型在此次仿真中使增程器的工作时间减少了57.55%。优化后的模型能在完成目标行驶里程时使电池电量下降至设定的荷电区间下限值,在汽车的行驶过程中有效缩短了增程器的工作时间,从而减少了燃油消耗,更多地依赖电能驱动汽车行驶,充分发挥了增程式电动汽车的优势。

4 结束语

增程式电动汽车兼备了传统汽车的续驶里程和纯电动汽车利用电能驱动清洁高效的优点,被认为是最理想的过渡车型。本文分别从动力电池和发动机两个角度出发,阐述了能量管理控制策略的含义,并对三种传统的控制策略进行了对比分析,按照汽车在行驶过程中的能量流动对各工作模式进行了详细的分析。通过仿真验证了整车的动力性、经济性以及续驶里程等均能达到设计要求。最后以汽车结束行驶时电池电量下降至设定的荷电区间下限值为优化目标进行优化设计,结果表明增程器的工作时间明显缩短,增程器的燃油消耗大幅度降低。