型钢铰链制造安装技术研究

2019-07-01李裕连何冠华

李裕连 何冠华

摘 要:型钢铰链较冲压铰链结构更小,定位复杂,但由于材料及结构能提高车门铰链的强度,提升车门的关门质量,各大主机厂都逐步选用或考虑选用该结构。采用合理的工艺,通过合适装备和合理的工装结构,才能使质量得到最优,成本最低。文章通过对比分析各种技术实践,为工厂解决型钢铰链安装的同轴度问题,安装的一致性问题。

关键词:型钢铰链;冲压铰链;同轴度;低成本;工装夹具

中图分类号:U463.83 文献标志码:A 文章编号:2095-2945(2019)14-0152-02

Abstract: Section steel hinge has smaller structure and more complex positioning than punching hinge. However, because material and structure can improve the strength of door hinge and the quality of door closing, the main engine factories gradually choose or consider the structure. Only by adopting reasonable technology, proper equipment and reasonable tooling structure can the quality be optimized and the cost is lowest. Through comparative analysis of various technical practices, this paper solves the problem of coaxiality and consistency in the installation of section steel hinge for the factory.

Keywords: shape steel hinge; stamping hinge; coaxiality; low cost; tooling fixture

1 研究背景及问题提出

目前较多车厂较多车型采用的铰链普通传统冲压铰链,为了提高车门刚性,减少关门力,提升车门稳定性和变异,减少风燥,产品设计采用型钢铰链结构。型钢铰链是用型钢切割而成,刚性较好,转轴比冲压铰链要大,转动灵活性更好,更耐磨损;型钢铰链的由于车身侧只设计两个螺栓,车门侧设计一个螺栓,跟车身和车门接触面积小,减少接触面有利于防锈处理。型钢铰链由于可用孔比普通冲压铰链少,设计定位夹具或调整线安装时面临问题较多,如安装方式改变后面新增人机工程问题;型钢铰链在总装一半从轴那里拆装,面临同轴度和Z向间隙一致性问题;使用型钢铰链的车门相对传统铰链,安装工艺变化后也增加操作时间和制造成本。

2 问题分析及安装工艺路线研究对比

根据产品结构和可安装性有几个工艺路线可以选择,第一种是车门上下铰链先通过夹具安装在车门上,调整线上用工具将门安装到白车身上;第二种是车门上下铰链从转轴分开,车门侧铰链通过工装夹具装配到车门上,车身侧铰链在车身合拼线或调整线用专用工具装上,调整线将装有半侧铰链的车门挂上去和打紧铰链锁紧螺栓;第三种是上下铰链从转轴分开,车门侧铰链通过工装夹具装配到车门上,另外一半再装到车门上,调整线用工具将带铰链的车门总成安装到白车身上。型钢铰链结构的车门在总装有两种拆装方式,第一种从中间轴拆装,第二种从车门侧拆装,由于车身侧一般都会给翼子板结构挡住,很少从那端拆装。型钢铰链总装要拆门侧,铰链比不拆设计要大,铰链重量重5%左右,拆门侧铰链附近钣金容易外漏生锈。

型钢铰链安装最难的就是解决同轴度、一致性问题,保证车身调整匹配的一致性问题。第一种车门铰链安装方式跟传统冲压铰链相似,采用工艺工装结构类似,尺寸链无法保证同轴和Z向一致性,如果总装拆装转轴,容易产生难拆难装问题;如果总装拆车身侧,不存在同轴和Z向一致性问题,可以解决拆装问题。第二种车门铰链安装方式在车门侧的同轴度、一致性都是通过车门固定夹具定位安装,一致性较高,经过现场的跟踪数据,一致性可以做到90%-95%,总装返修率低,总装阶段可以选用拆轴的分装方式。第三种结构方式跟第二种类似,只是装配铰链工艺差异,总装方式也可以选用拆轴。

3 技术解决方案及详细结构分析

根据产品结构及工艺规划路线,给出不同路线的工装夹具设计方案,达到方案设计要求,满足产品的安装质量要求。

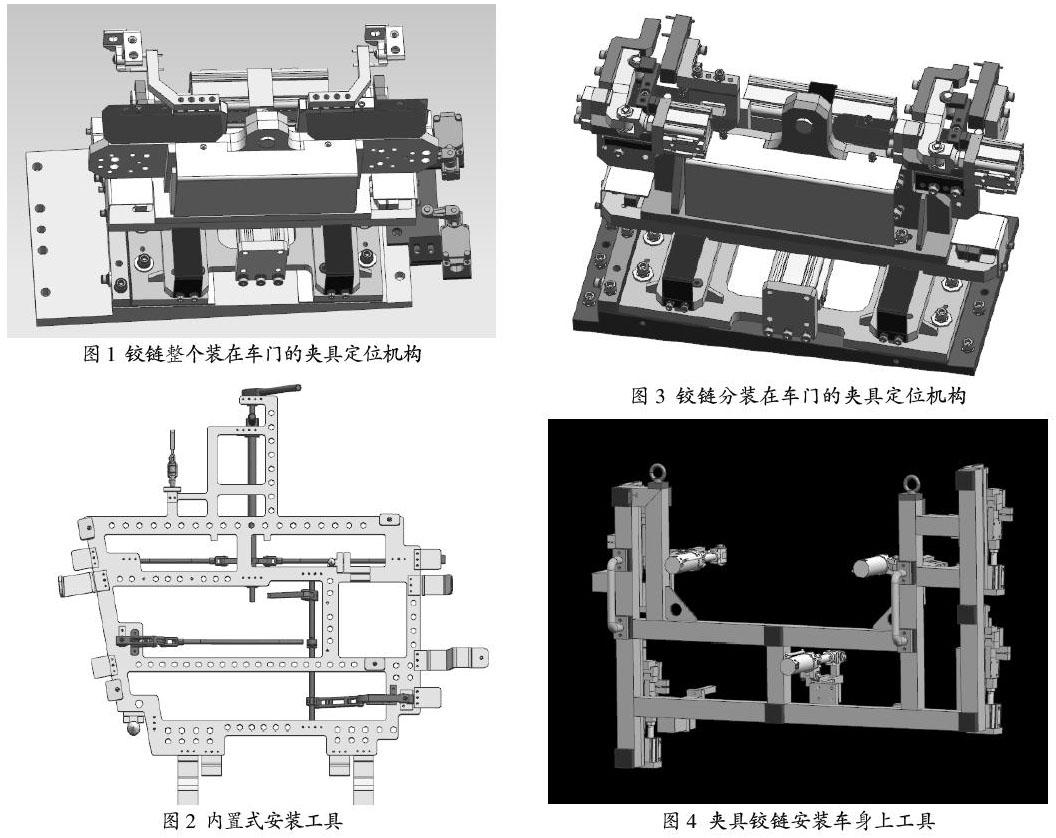

工艺路线一,上下铰链整个通过图1的夹具定位机构安装在車门上,上下铰链通过结构一次调整,保证转轴同轴,Z向的调整要通过螺母板调整;铰链一次安装,调整线采用图2内置式安装工具安装,跟冲压铰链方式一致;在SGMW流水线式调整线上,用内置式安装工具安装车门,打车身侧螺栓时身体在车里面,又有车门,有一定的人机工程安全隐患。尺寸稳定性角度看,铰链整装,车型侧的孔用来定位,对铰链车身侧的安装孔精度也较高,零件制造多一道精加工孔的工艺;由于定位车身侧孔,尺寸链多一个零件,不是定位直接拆装的销轴,尺寸链多一个零件精度的累积,要么严控加工精度,制造成本增加,否则总装车间要是拆装销轴的话,容易产生销轴不同轴和上下铰链位置不一致问题。如总装采用拆门侧安装螺栓,就不存在上述尺寸链累积过多的问题。

工艺路线二,上下铰链直接通过图3夹具定位铰链中间轴,铰链轴同轴及高度一致性通过夹具上的定位机构保证稳定性,铰链跟车门都在夹具上安装,车门总成的一致性得到有效保证,总装时拆装销轴,铰链及车门段差间隙尺寸都比较稳定,总装分装或换门合格率都能得到有效保证。分装铰链,车身侧铰链通过图4铰链定位夹具一次安装在车身上,车身侧铰链的同轴度、Z向间隙通过夹具一次安装保证,累积误差小,能保证92%以上合格率,有效保障分装铰链的稳定性;根据车身制造工艺情况,如运行铰链在固定的主线安装,能提高铰链安装的稳定性,经过多项目现场验证,主线安装半侧铰链比调整线高5%的合格率以上,效果在分装铰链车身侧铰链安装稳定性最高。

工艺路线三,车门侧铰链通过图3的定位夹具定位安装,然后手工装配另外一半铰链,调整线通过图2的内置式安装工具安装在车身上,尺寸链上销轴跟门的间隙一致性通过夹具精度保证0.2以内,能很好满足车身匹配的精度要求。

4 型钢铰链不同工艺方式的对比及优势分析

尺寸方面分析,通过前面工艺路线分析,工艺二、工艺三的稳定性更高些;成本方面分析,设备方面车门侧铰链夹具成本相当,车身侧铰链工艺设备工艺二的成本比工艺一、三高约40%。人员成本方面,工艺一整个铰链安装工艺厂内需要8人,工艺二需要12人,工艺三需要8个,人员方面工艺二比其他两个要高50%,综上得成本方面工艺二比其他两项高60%左右。安全方面分析,工艺一、工艺三人都需要在有车门的情况下安装里侧铰链,在移动式生产线上存在一定的安全隐患,工艺二装完铰链再装门,能较好解决工艺一和三的人机工程隐患。工艺二需要在车身先装铰链,调整线或主线要预留有位置,否则无法实施。

5 结束语

型钢铰链刚开始使用在一些较高档次的汽车上,随着技术的发展和生活水平的提高,大家对感知质量认知提升,大家对美好事物的追求更高。作为产品的开发者,开发和制造出更优秀品质的产品才能满足市场的需求。型钢铰链作为提升车门隔音、关门力等性能的关键环节,产品的开发、制造的一致性尤为重要,中国的设计者通过全面的尺寸链分析研究,开发低成本高价值的工艺过程,保证产品的一致性,掌握和开发出核心设备,满足产品要求,满足市场需求,实现最终经济价值。本文通过型钢铰链安装工艺的全面分析和实践验证,对型钢铰链的特性有了一定的对比分析,对同行设计类似结构产品及相关设备能提供一些借鉴和参考,为中国汽车行业做出应有贡献。

参考文献:

[1]王光斗,王春福.机床夹具设计手册(第三版)[M].上海:上海科学技术出版社,2002.

[2]张普礼.机械加工工艺装备[M].东南大学出版社,2002,3.

[3]刘守勇,等.机械制造工艺与机床夹具[M].机械工业出版社,1994,7.

[4]白成轩.机床夹具设计新原理[M].机械工业出版社,1997,7.

[5]融亦鸣.计算机辅助夹具设计[M].机械工业出版社,2002.